CDC-16捣固装置翻转油缸O形圈选型优化

刘勇涛 刘梅芳 张 磊

(常州市瑞泰工程机械有限公司 江苏 常州 213011)

CDC-16捣固装置以其独特的“分片式捣镐”的结构特点,用于对复杂的道岔线路进行捣固作业,以提高道床石砟的密实度,增加轨道的稳定性。翻转油缸部件作为CDC-16捣固装置的重要组成部件,用于控制内、外镐臂的翻转。在翻转油缸的驱动下,内、外镐臂可向内最大15°偏转,向外最大85°偏转,以实现道岔狭窄区域的捣固作业。一旦翻转油缸发生漏油,将会影响内外镐臂的正常翻转,甚至会影响CDC-16捣固装置的正常工作。

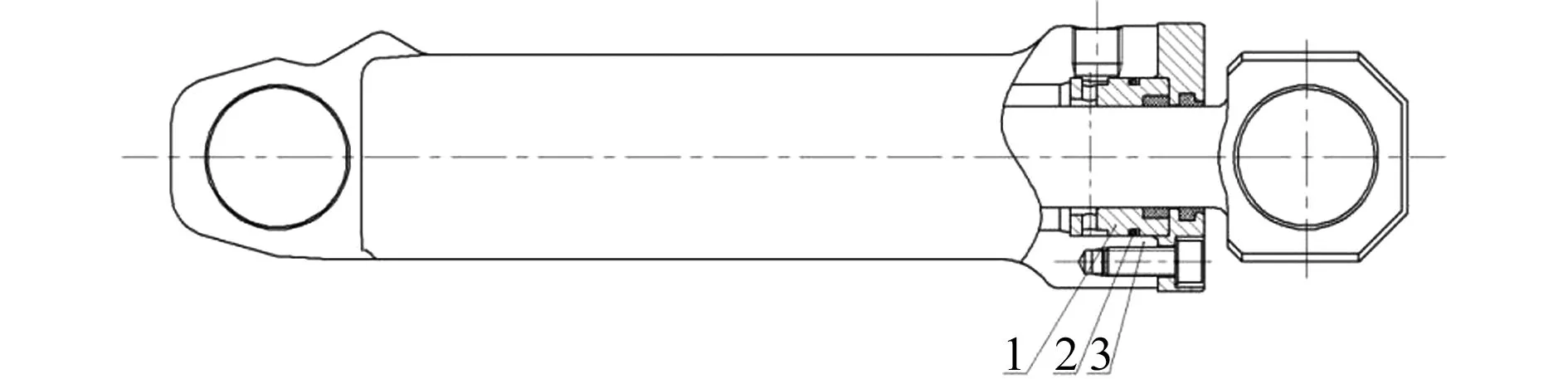

翻转油缸部件的静密封结构如图1所示,油缸缸体与油缸导套之间通过O形圈进行密封。翻转油缸的工作压力为12 MPa,因此O形圈需要承受12 MPa的工作压力而不出现泄漏,并且需要具有良好的耐久性。此处的O形圈密封选型的基本要求为既要使得O形圈具有较好的密封性能,防止出现密封件损伤现象,同时也要使得O形圈内应力较小,具有较好的全寿命使用特性。

1—油缸导套;2—O形圈;3—油缸缸体。图1 翻转油缸部件静密封结构图

1 O形圈选型方案制定

在原始的翻转油缸O形圈选型设计中,选用截面直径为ø2.62 mm的O形圈,并且未安装挡圈。O形圈截面直径的选择需要与油缸缸径大小相适应,考虑到油缸缸体直径为ø54 mm,可采用截面直径为ø3.55 mm的O形圈。翻转油缸的工作压力为12 MPa,通常对于工作压力超过10 MPa的液压系统,可考虑安装挡圈。

综上,采用以下4种密封方案进行优选分析:(1)采用截面直径为ø2.62 mm的O形圈,不加挡圈;(2)采用截面直径为ø2.62 mm的O形圈,加挡圈,规格为ø54 mm×ø49.8 mm×1.4 mm(内径×外径×宽度);(3)采用截面直径为ø3.55 mm的O形圈,不加挡圈;(4)采用截面直径为ø3.55 mm的O形圈,加挡圈,规格为ø54 mm×ø48.6 mm×1.4 mm,图2~图5为4种密封方式示意图。O形圈的径向初始压缩率决定了O形圈的初始密封能力,同时,适当的压缩量是O形圈全寿命使用的保证,压缩率过小会引起油缸漏油,过大的压缩率会引起O形圈应力松弛。用于静密封的O形圈压缩率范围为15%~25%[1-2],在此范围内,可以保证O形圈具有较好的密封能力与较长的使用寿命。根据O形圈与沟槽尺寸设计要求,ø2.62 mm的O形圈的预压缩率设定为18%,ø3.55 mm的O形圈的预压缩率设定为22%。

图2 方案1 图3 方案2 图4 方案3图5 方案4

2 有限元模型建立

建立丁晴橡胶O形圈有限元仿真模型,将整个有限元模型简化为二维轴对称模型。油缸缸体与导套的弹性模量远远大于O形圈,因此将油缸缸体与导套密封部分设置为解析缸体。导套上密封槽槽底圆角半径与槽棱圆角半径大小影响O形圈的受力情况,为了避免其对4种方案的O形圈受力分析的影响,在4种方案中均将导套上的密封槽槽底圆角半径设定为0.5 mm,槽棱圆角半径设定为0.3 mm。

橡胶材料是一种超弹性材料,应力-应变行为具有高度的非线性。采用五常数的二阶多项式超弹性本构模型来模拟丁晴橡胶的超弹性特性,具体参数如下:C10,1.255;C20,-1.679;C01,-0.779;C11,2.935;C02,-0.744[3]。挡圈材料为聚四氟乙烯(PTFE),弹性模量为960 MPa,泊松比为0.45。

丁晴橡胶O形圈仿真模型中设置2个载荷步:载荷步1给密封面施加一个与其垂直的位移边界条件,模拟O形圈的预压缩过程;载荷步2在O形圈的压力侧施加12 MPa的工作压力载荷,模拟O形圈在使用过程中受到流体压力的过程。

在无挡圈模型中,共有2个接触对:O形圈与沟槽接触,O形圈与密封面接触,将摩擦因数设定为0.225。在带挡圈模型中,共有5个接触对:O形圈与沟槽接触、O形圈与密封面接触、O形圈与挡圈接触、挡圈与沟槽接触、挡圈与密封面接触,由于挡圈材料的摩擦因数极小,挡圈与其他零件的接触面摩擦因数均设置为0。

3 静密封仿真结果分析

3.1 内应力分析

在12 MPa的工作压力下,ø2.62 mm、ø3.55 mm两种O形圈不带挡圈情况下的内应力分布情况云图如图6、图7所示。在未安装带挡圈的情况下,ø2.62 mm、ø3.55 mm两种O形圈均在与沟槽槽棱圆弧角接触处出现明显的局部应力集中现象,ø2.62 mm的O形圈最大应力达到13.94 MPa,存在剪切破坏失效的风险。两种模型中都出现了O形圈挤入沟槽槽顶圆弧处的装配间隙的现象,ø2.62 mm、ø3.55 mm两种O形圈的挤入长度d1、d2分别为0.098 mm、0.087 mm,如图8、图9所示,ø2.62 mm的O形圈虽然直径更小,但是间隙挤伤现象更为严重。

图6 ø2.62 mm的O形圈 图7 ø3.55 mm的O形圈

图8 ø2.62 mm的O形圈 图9 ø3.55 mm的O形圈间隙挤伤 间隙挤伤

在安装挡圈情况下,ø2.62 mm、ø3.55 mm两种O形圈的应力分布如图10、图11所示,两种O形圈内应力分布较为对称,并且应力集中现象得到显著改善。两种O形圈应力的较大值出现在O形圈与沟槽面、O形圈与密封面接触处。由于存在挡圈的保护,避免了O形圈发生间隙挤伤的现象。安装挡圈与未安装挡圈情况下两种规格的O形圈最大应力如表1所示,可以看出,安装挡圈后O形圈的内应力出现了显著下降,并且ø3.55 mm的O形圈安装挡圈的密封形式的内应力小于ø2.62 mm的O形圈安装挡圈的密封形式。

3.2 接触压力分析

预压缩力与系统压力共同作用下产生的密封力的大小决定了O形圈的密封能力。当O形圈与沟槽底部、密封面的接触压力大于系统压力,O形圈实现自密封功能,并且密封力越大,O形圈密封效果越显著。O形圈与上密封面和沟槽底部接触压力分布如图12所示,呈抛物线形式。

表1 4种方案内应力最大值

图12 O形圈上下表面接触压力示意图

4种密封方案的接触压力如表2所示,O形圈与上密封面、沟槽底部的最大接触压力都超过了12 MPa的工作压力,均能实现油缸密封功能。对比各方案O形圈上密封面与沟槽底部接触压力,两者差别不大。ø2.62 mm与ø3.55 mm规格的O形圈,各自在相同的压缩率、相同系统压力作用下,是否安装挡圈对其接触压力的影响不大。由于ø3.55 mm规格的O形圈有着更大的初始压缩率,与ø2.62 mm规格的O形圈相比,ø3.55 mm规格O形圈有着更大的接触压力,密封性能也更加优异。

表2 4种方案接触压力 /MPa

4 结论

采用有限元分析软件对CDC-16捣固装置翻转油缸静密封方案进行对比优化选型分析。对比了ø2.62 mm与ø3.55 mm两种规格的O形圈,在安装与不安装挡圈的情况下,内应力分布情况、挤压变形情况以及接触应力分布情况,为CDC-16捣固装置翻转油缸选择合适的静密封方案提供了依据。

原始的翻转油缸O形圈选型设计中,采用了ø2.62 mm的O形圈不安装挡圈的方案(方案1),在12 MPa的工作压力下,容易造成O形圈出现较为严重的间隙挤伤现象与局部应力集中现象,并且O形圈最大应力达到13.94 MPa,存在剪切破坏失效的风险。

通过选型优化分析,CDC-16捣固装置翻转油缸静密封采用ø3.55 mm规格的O形圈配合挡圈使用的密封方案(方案4),可以使O形圈有较小的内应力,减少了O形圈应力集中现象,避免了出现间隙挤伤现象,同时O形圈与上密封面、沟槽底部的接触压力相对较大,密封效果较好。