动车组轮座拉伤成因分析及解决对策

邹生敏

(中国铁路武汉局集团有限公司 湖北 武汉 430064)

动车组轮对是动车组走行部的关键部件,其组装质量好坏直接关系到动车组运行安全与否。因此,车轮退卸和轮对组装作为轮对生产的重要环节,如何保证车轮退卸、组装质量,减少或杜绝车轮压装的质量问题,需要通过对车轮退卸、压装拉伤的原因进行分析,提出预防措施和建议。

1 车轮退卸压装原理

1.1 车轮退卸

动车组车轮退卸是通过46#抗磨液压油加压注油方式在数控车轮退卸机上进行退卸,通过注入高压油,使轮座与轮毂配合面形成油膜,降低接触摩擦阻力,通过较小轴向力实现车轮与车轴分离。退卸时,操作者操作设备将轮对置于工作台上,将高压油泵管接头(G1/4″)连接到车轮注油螺孔内,调节注油压力(110 MPa~125 MPa)并启动高压油泵进行注油,观察轮毂与轮座结合部位的出油情况,待液压油均匀从轮毂与轮座结合部位渗出时,操作设备退卸车轮。

注油压力调整主要视液压油在保压过程中是否能够沿轮毂与轮座结合部均匀流出而定。正常条件下,注油压力一般为110 MPa,在保压过程中,若轮毂与轮座结合部渗油不均匀或无液压油时,则可按每次调整注油压力5 MPa后再进行注油退卸,注油压力最大不超过125 MPa;若注油压力达到125 MPa,结合部渗油不均匀或无液压油时,则可将保压时间延长至5 min再退卸。

1.2 车轮压装

动车组车轮压装是车轮轮毂与车轴轮座通过过盈配合冷压方式在车轮压装机上进行压装,压装标准为0.001 0dm≤j≤0.001 5dm+0.06(dm是指以mm为单位的平均直径)。压装前,需对车轴轮座进行打磨,打磨完成后用白布蘸清洗剂清洗干净。压装时,在轮座和轮毂孔表面上均匀涂抹Molykote G-n plus润滑剂,并用干净白布擦拭润滑剂,擦拭后,肉眼观察表面润滑剂需隐约可见,10 min内完成压装。压装时,调整车轮组成的静不平衡位置在同一平面内,方向一致,压装以约140 mm/min的恒速进行。压装过程中,须保证压装曲线均匀、连续,且趋势逐渐增大。当压装轴向位移达30 mm内须起吨,且起始吨位不超过248.3 kN。当压装越过车轮油槽时,压装力允许下降,且轴向位移在25 mm内压装力须恢复上升,轴向位移越过25 mm后压力值应不低于下降前的最大压力值,越过油槽前后的压力值变化不超过50 kN。

2 问题的提出

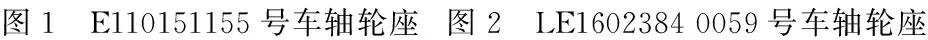

2019年10月8日,中国铁路武汉局集团有限公司CRH380AL-2636动车组入武汉动车段四级检修,该列动车组转向架检修车轮退卸工序中,发现存在批量车轴轮座拉伤现象。整列车共退卸56条轮对,拉伤情况如表1所示。

3 原因分析

通过对拉伤形状的判断,可以分为压装拉伤、退卸拉伤和退压拉伤3种情形。

表1 车轴轮座拉伤情况统计

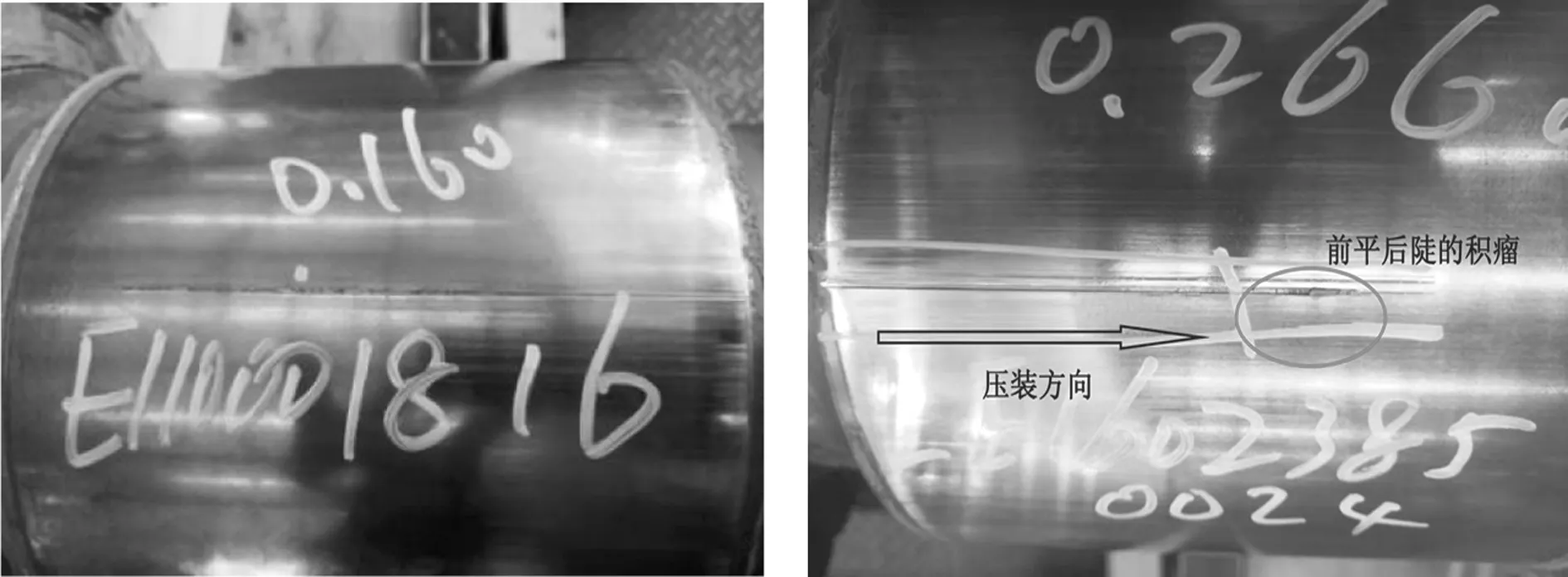

图1 E110151155号车轴轮座图2 LE1602384 0059号车轴轮座

图3 E1100623 25号车轴轮座A端图4 E1100623 25号车轴轮座B端

图5 E1100623 23号车轴轮座图6 LE1602385 0024号车轴轮座

(1)压装拉伤。车轮压装过程中,若拉伤积瘤是沿压装方向产生,则拉伤方向表现为前平后陡,如图8所示。

(2)退卸拉伤。车轮退卸过程中,若拉伤积瘤沿退卸的方向产生,则拉伤方向表现为末端积瘤,如图9所示。

(3)退压时均拉伤。压装时已拉伤,退卸时拉伤属于2次拉伤,则拉伤积瘤会出现为前平后陡,且沿退卸方向存在撕裂现象(见图10)。

图9 退卸拉伤积瘤 图10 二次拉伤积瘤

针对车轴拉伤形成的情况,造成车轴拉伤的主要原因有:

(1)粗糙度影响压装质量。车轮压装时,由于轮座与轮毂孔配合面粗糙度大小直接影响压装质量,当表面粗糙度大时,压装过程中的实际接触面积就小,易产生塑性变形,接触面局部温度剧增,破坏表面润滑脂,导致接触面峰点黏着,剪切强度高,相对滑动时,易产生拉伤。在过盈配合压装中,过盈量大则压装力大,当压装力随着温度增大达到临界值时,润滑脂因温度而失效,致使压装拉伤,轮座与轮毂孔配合面粗糙度大小及润滑脂的涂抹质量均会造成轮轴拉伤,所以,在安全的前提下,保证表面粗糙度的一致性,均匀涂抹润滑脂,可减少或杜绝轮轴表面拉伤发生[1]。

(2)过盈量影响压装质量。车轮压装时,过盈量大小直接影响轴与孔间的摩擦力大小,从而影响压装时的压力吨数,因此,轮座或轮毂孔的配合尺寸大小会直接影响过盈量大小,所以,如何准确测量和计算出配合尺寸也是减少退压拉伤的关键因素,其主要是采用高精度测量工具,同时采用多测点(面)的方法消除测量误差,使得退压误差在允许范围内,从而降低拉伤概率[2]。

(3)压装机夹紧中心线和轮对车轴中心线未成同一直线。在压装操作过程中,应保证压装设备顶针与车轴轴端中心孔保持在同一直线上,不至于压装时存在夹角,压装时顶偏,重点如下:①要保证压装设备顶针与车轴轴端中心孔在规定的磨耗范围内;②输送车轴辅助工装能够自动补偿自身输送机构磨耗带来的偏心。

(4)轮座与轮毂孔间密封不严或夹杂锈蚀异物。轮对在运用过程中,当轮座与轮毂孔间密封不严时,长期处于潮湿环境下,轮座与轮毂孔间易生锈,退卸过程中生锈部分易脱落形成夹杂,导致退卸时拉伤。

(5)轮座与轮毂孔结合面渗油不均匀。退卸时,如注油后不均匀渗油,退卸力异常增大,退卸时有异常声响等,均可导致材料的挤压变形,致使车轮退卸拉伤。

4 改进措施

从以上原因分析,结合运用检修实际情况,制定针对措施如下:

(1)严格控制几何形状尺寸, 落实轮对组装工艺, 统一测量部位, 使轮座、 轮孔相对应的尺寸准确。从轮座两端起至(20±5)mm的位置和从轮座外端起(靠近轴承端)至(75±5)mm的位置,每个截面测量4次(每隔90°测量一次),共测量3个截面12组数据,计算得出压装过盈量, 确认无误后组织压装。

(2)严格控制中心孔磨损定位精度。工件吊装前须先将车轴两端清理干净,确认轮毂孔与轮座中心在允许误差范围内,同时确保顶尖、中心孔润滑油清洁, 防止砂粒等杂物影响压装精度。

(3)严格把控结合面粗糙度。用3M牌80#以上砂纸沿与轴向呈45°方向将轮座表面打磨一周,然后沿另一侧45°方向打磨一周,使轮座表面呈90°交叉网格状纹路,并用120#以上砂纸打磨车轴轮座部位,倒角部位圆弧过渡。

(4)强化处置过程的清洁度。在车轮退卸时,为减少锈蚀脱落等杂物对车轮退卸造成的拉伤,在退卸前,需对轮座与毂孔结合部位的间隙及注油孔进行彻底清洁,重点采用高压风清理锈迹杂物,并用干净的吸水纸进行擦拭,确保表面无颗粒物杂质,彻底清理干净。

(5)严格控制退卸渗油量、保压时间及退卸位移。车轮注油退卸时,当油沿车轮内外两侧均匀渗出,且出油速度及出油面积达到2/3以上,则可判断退卸正常,可进行退卸操作。若出油面积及出油速度存在差异时,可使注油保持1~3 min后,再暂停注油1 min,这样反复1~3次后,若出油面积满足2/3以上时,可操作设备进行退卸。退卸时须检查退卸表面状态,若无拉伤,可正常进行退卸,并严格控制退卸力F应满足200 kN 通过分析车轮退卸、压装过程的拉伤原因,严格控制几何尺寸、定位精度、粗糙度和清洁度及渗油量,可有效防止车轮退卸压装时的拉伤,提高车轴使用寿命,消除轮对潜在安全隐患。5 结束语