时速160 km动力集中电动车组拖车车体设计分析

杜彦品 王潇雨 牛永刚

(中车南京浦镇车辆有限公司 江苏 南京 210031)

根据中国国家铁路集团有限公司运输和经营发展要求,为了提高既有线铁路运输服务品质,充分利用既有机车、客车的运用和检修资源,由中国国家铁路集团有限公司和中国中车股份有限公司共同研制开发了时速160 km动力集中电动车组。时速160 km动力集中电动车组采用“1动7拖1控”(短编组)和“2动16拖”(长编组)模式,长编组可以根据运用需要进行灵活编组,两列短编组可以进行重联。

时速160 km动力集中电动车组拖车车体,采用了新结构、模块化设计和轻量化设计,打破了25型客车碳钢车体多年传统的设计结构,提升了车体面耐腐性能和外观质量,提高了列车的档次。主要车型有二等座车、二等座车(餐吧式)、二等座车(厨房式)、控制车、一等卧车和二等卧车。下文以二等座车为例进行阐述。

1 车体主要技术参数

车体长度:25 500 mm;

车体宽度:3 105 mm;

车顶距轨面的高度:4 433 mm;

车辆定距:18 000 mm;

通过台渡板面距离轨面高度:1 283 mm;

轴重:不大于16.5 t。

2 车体设计要求

车体钢结构采用薄壁筒形整体承载结构, 主要材质为镍铬系耐候钢,板厚不大于6 mm时采用Q310NQL2、Q345NQR2或Q350EWRH材料,型钢和厚度大于6 mm的板材采用普通碳素钢Q235B或低合金高强度结构钢Q355材料,车顶空调机组处平顶板、中部端顶板、通过台地板、卫生间和洗面间的金属地板及脚蹬围板等易腐蚀部位采用06Cr19Ni10不锈钢板。

车体钢结构符合TB/T 1335《铁道车辆强度设计及试验鉴定规范》标准的规定,稳定性符合BS EN 12663-1:2010 《Railway applications—Structural requirements of railway vehicle bodies Part 1: Locomotives and passenger rolling stock(and alternative method for freight wagons)》标准的规定,车体在满载状态和纵向压缩状态下,最小屈曲因子不小于1.5。车体结构设计寿命为30年。

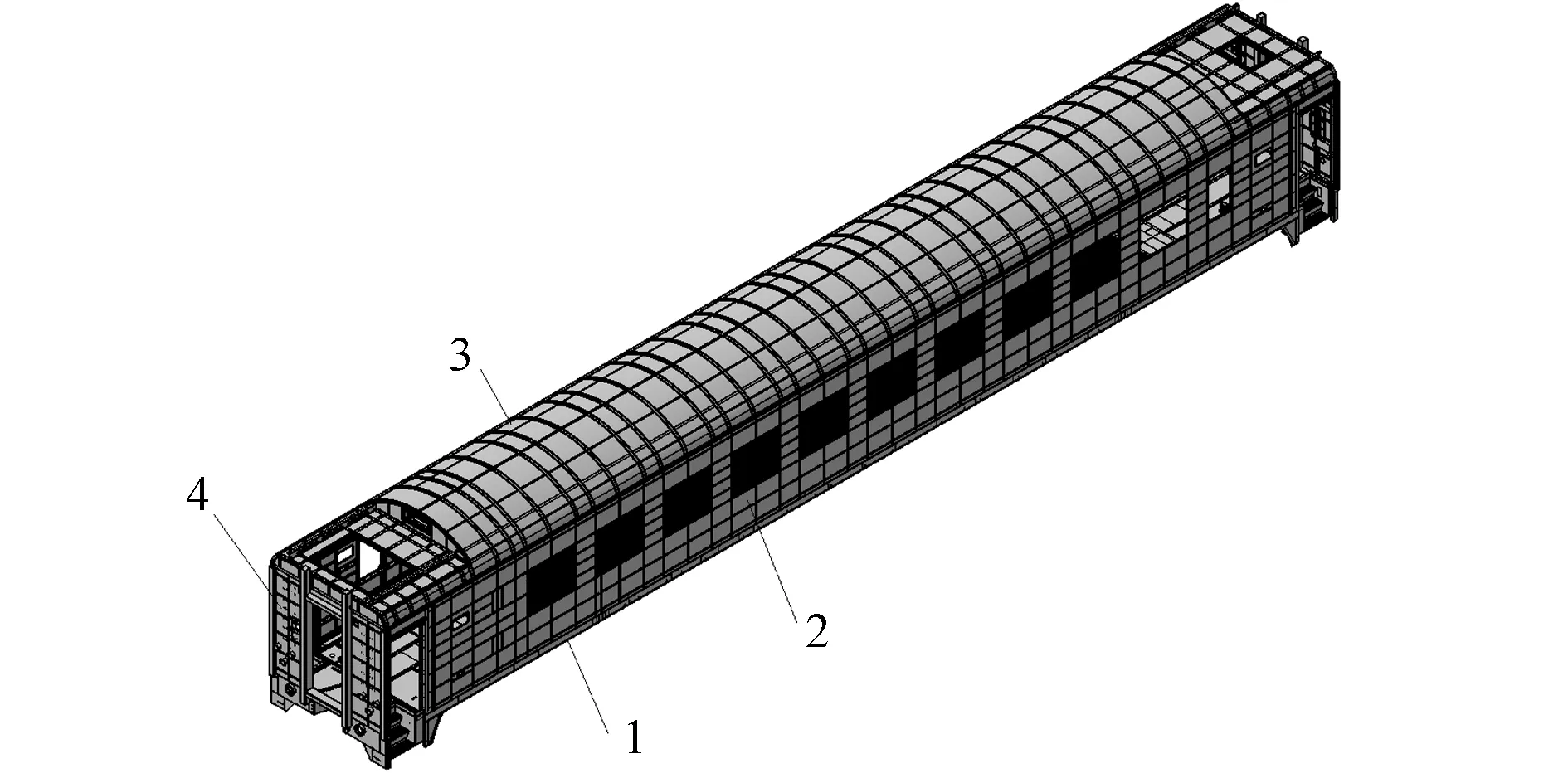

3 车体钢结构

3.1 底架钢结构

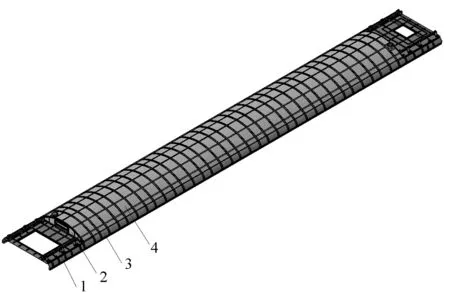

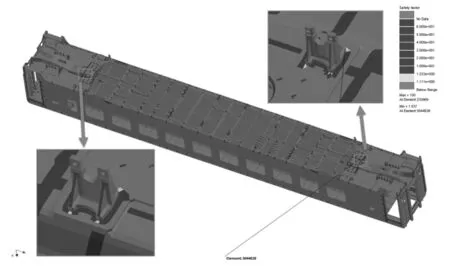

车体钢结构由底架、侧墙、车顶和端墙钢结构组成(见图1)。车体钢结构设计时采用模块化设计理念,如侧墙骨架模块化、车顶模块化,提高设计效率和生产效率,提高车体外观质量;采用轻量化设计理念,在满足结构要求的前提下,减少零件的数量及板厚,优化梁柱断面,在梁柱上开减重孔等。设计侧墙和车顶时,侧墙立柱和车顶弯梁对应,形成交圈结构,提高车体抗扭转性能。取消了车顶雨檐,减小列车运行阻力,提高车辆的空气动力学性能,提高车辆档次。为了提高车体的耐腐蚀性能,采取了零件间减少搭接量,尽量避免采用封闭结构,地板设排水孔等措施。

1—底架钢结构;2—端墙钢结构; 3—车顶钢结构;4—侧墙钢结构。图1 车体钢结构

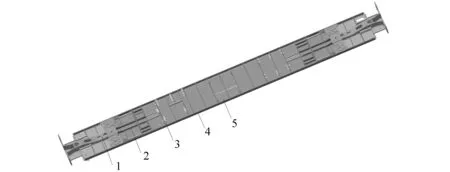

底架钢结构主要由端牵枕、纵梁、横梁、侧梁和铁地板焊接而成(见图2)。按照PW-220K转向架要求进行牵枕缓接口设计,牵引梁和枕梁是主要的受力部件,故采用厚板拼焊成箱型断面;横梁和纵梁主要采用槽型断面,侧梁采用槽钢18b;枕外采用平地板;枕内采用波纹地板,传递部分纵向力,提高地板抗失稳性能。车辆纵向载荷通过铆接在牵引梁内的车钩安装座向后传递,通过牵引梁传递到枕梁,再通过枕后纵梁和侧梁向后传递。枕后纵梁端部应力较大,故枕内第一根横梁采用厚度较大的箱型断面,其后设有一组纵梁,在纵梁后端部与横梁相接处设有补强板,防止应力集中。枕后纵梁采用鱼腹状,因变截面处应力较大,纵梁断面内设有补强板。枕后侧梁内设有立板,使侧梁(从枕梁到第一根主横梁)形成箱型断面,在枕梁下盖板和侧梁下翼面焊有异形补强板。污物箱和充电机等大设备安装横梁采用大厚度槽型断面,各设备吊座与横梁焊接,在设备吊座筋板对应的槽型横梁内设有多个对应的加强板,当设备受到冲击时,保证吊座附近结构强度不超出材料的屈服极限。

为了防止冷凝水积存腐蚀车体,在枕内波纹地板避开车下设备处设有多列排水孔,在通过台地板每侧设有2个下凹深度为20 mm的排水槽,排水槽内设有排水孔。另外,枕外通过台、卫生间和洗面间地板采用不锈钢板,以提高底架的耐腐蚀性能。

3.2 侧墙钢结构

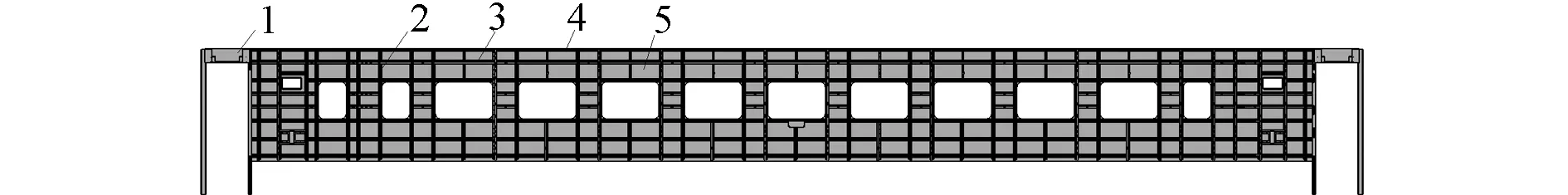

侧墙钢结构主要由立柱、纵梁、上边梁、墙板和门框焊接而成(见图3)。车窗两侧各设一根立柱,上下各设有纵梁,侧墙上端设有上边梁,和门框共同形成侧墙的主骨架。在车窗中心线处,车窗上下各设有一根小立柱,窗间设有小纵梁,以提高墙板刚度和稳定性。

1—牵枕缓;2—纵梁;3—横梁;4—侧梁;5—铁地板。图2 底架钢结构

1—门框;2—立柱;3—纵梁;4—上边梁;5—墙板。图3 侧墙钢结构

设计侧墙时,采用轻量化设计,在保证强度的前提下,纵梁翼面开有多个长圆型的减重孔;采用防腐结构设计,传统的立柱和纵梁采用帽型断面,与墙板焊接后形成封闭结构,封闭腔内无法进行防腐喷涂,导致车窗下部和侧墙下部腐蚀严重。现将立柱和纵梁改为乙型断面,避免形成封闭结构,方便防腐喷涂,大大提高了侧墙的耐腐蚀性能;采用模块化设计;传统的侧墙设计和组装采用散组装模式,很难提高侧墙的平面度,现以两个车窗为单元,将侧墙骨架分成小模块,再将小模块组焊成整体骨架,然后吊到侧墙胎与墙板焊接,在生产过程中,严格控制每个小模块与墙板焊接面的平面度,大大提高了侧墙的外观质量。

3.3 车顶钢结构

车顶钢结构主要由平顶、圆顶、侧顶模块和中部端顶焊接而成(见图4)。弯梁与侧墙立柱采用交圈设计结构,提高车体抗扭转性能。弯梁采用帽型断面,车顶边梁采用C型断面,以提高车顶的模态频率。侧顶采用无雨檐结构,减小列车运行阻力,提高车辆的空气动力学性能。侧顶采用模块化设计,改变了传统的散组装模式,提高了侧顶的外观质量,提高了生产效率。

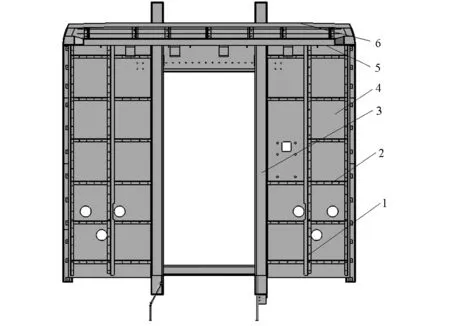

3.4 端墙钢结构

端墙钢结构由立柱、横梁、风挡框、墙板、端顶槽钢和端顶横梁焊接而成,如图5所示。立柱断面为乙型,横梁断面为角型,方便防腐喷涂,提高了端墙的耐腐蚀性能。端墙两侧设有外风挡安装梁,外风挡通过螺栓安装在该梁上,提高列车的空气动力学性能,减小列车端部噪声,同时也增加了端部的美观效果。

1—平顶;2—中部端顶;3—侧顶模块;4—圆顶。图4 车顶钢结构

1—立柱;2—横梁;3—风挡框;4—墙板;5—端顶槽钢;6—端顶横梁。图5 端墙钢结构

4 车体钢结构验证

4.1 车体静强度计算

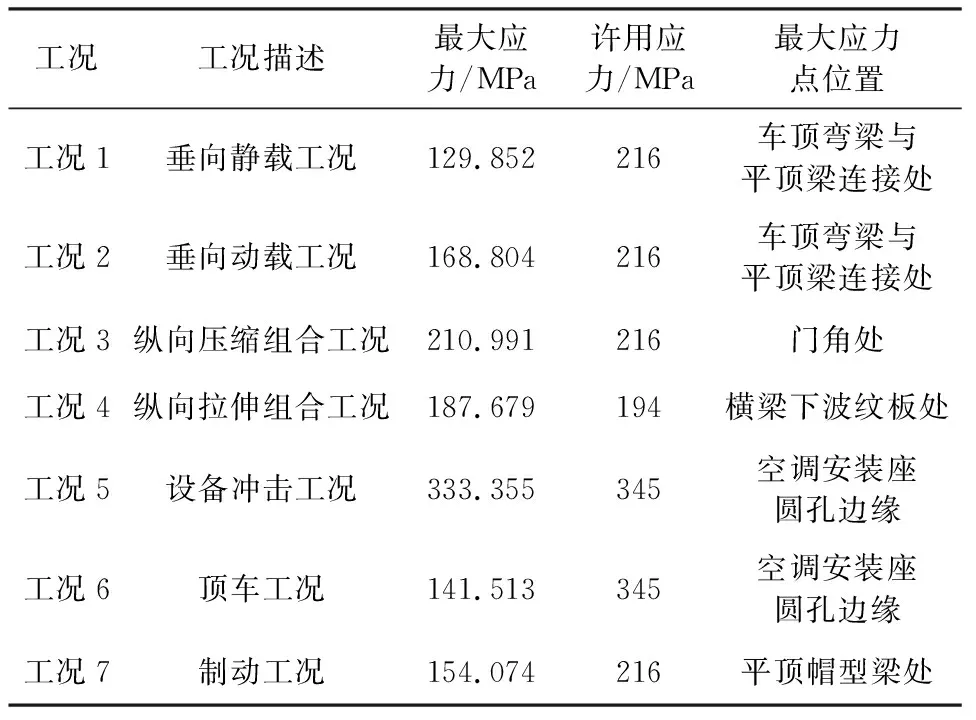

按照TB/T 1335《铁道车辆强度设计及试验鉴定规范》标准,对车体钢结构静强度进行仿真分析。具体计算了7种工况,各工况下的应力分布情况如表1所示。

表1 各工况应力分布表

在工况3和工况5作用下,车体应力较大,最大应力值分别为210.991 MPa和333.355 MPa,均小于材料的许用应力,其应力云图分别如图6和图7所示;其他工况下车体的应力值均远小于许用应力值。车体静强度满足设计要求。

图6 工况3车体应力云图

图7 工况5车体应力云图

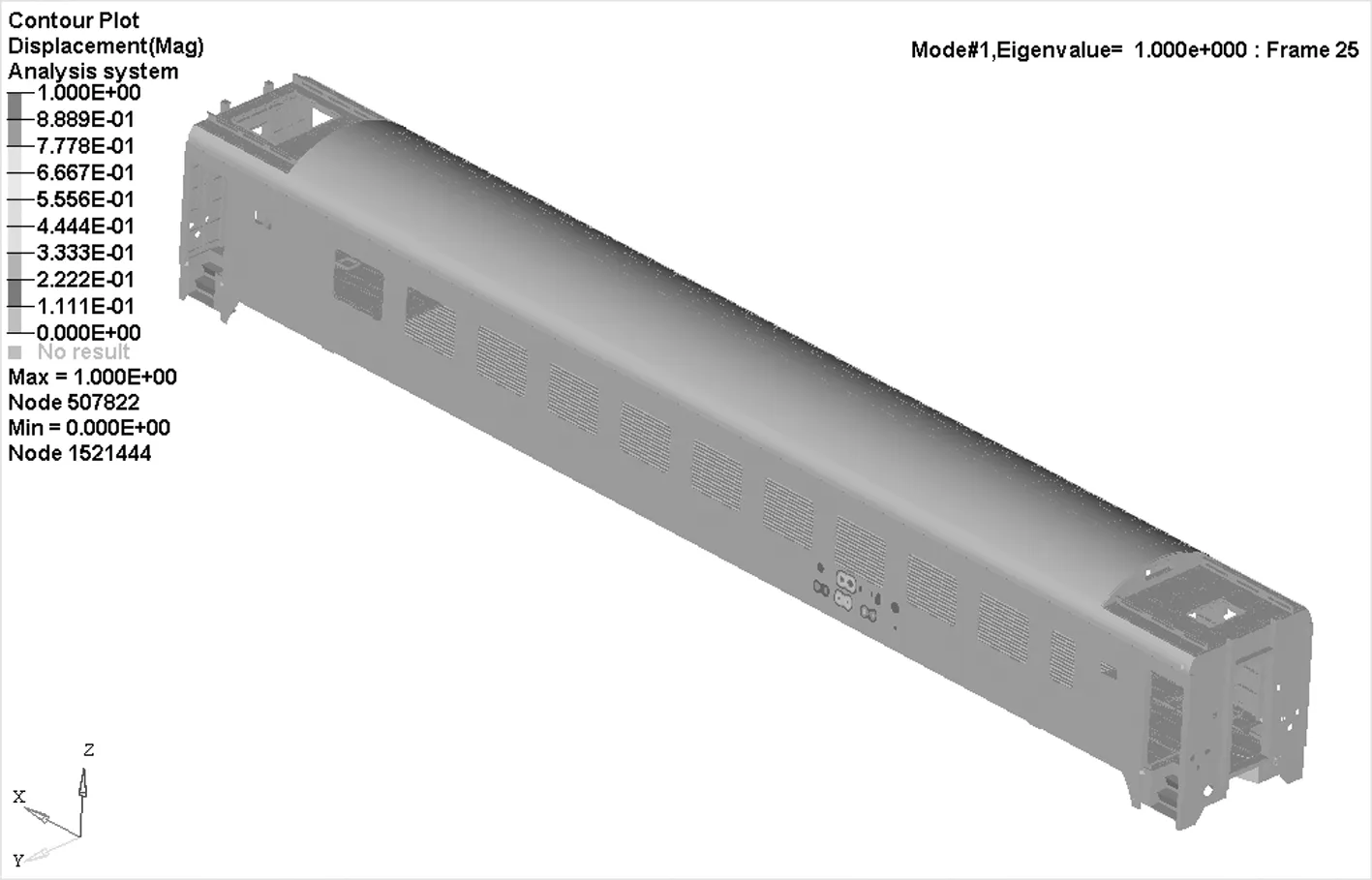

对车体进行了垂向弯曲刚度、扭转刚度和模态计算,车体垂向弯曲刚度值为5.421 1×109N·m2,大于标准规定值1.3×109N·m2;车体扭转刚度值为5.576×108N·m2/rad,大于标准规定值5.5×108N·m2/rad,车体刚度满足设计要求。整备状态下,车体一阶垂向弯曲自振频率为10.48 Hz,大于转向架点头和浮沉自振频率的1.4倍,车体与转向架不会产生共振。

对车体进行了结构稳定性计算,车体在满载状态下最小屈曲因子为2.285,位于一位端二位侧窗下墙板处(见图8);在1.5倍纵向压缩状态下最小屈曲因子为1.0,位于二位端二位侧窗下墙板处(见图9),车体结构稳定性满足设计要求,结构不会出现失稳现象。

图8 满载状态下车体一阶屈曲模态

图9 压缩状态下车体1阶屈曲模态

4.2 车体静强度试验

根据二等座车的车体静强度试验大纲和TB/T 1806《铁道车辆车体静强度试验方法》标准,对车体钢结构进行垂向载荷试验、纵向力试验、扭转试验、顶车试验,合成应力均小于材料的许用应力,结构没有出现永久变形,车体静强度满足设计要求。车体的垂向弯曲刚度和扭转刚度试验结果也都满足标准要求。

4.3 车体疲劳强度计算

按照BS EN 12663-1:2010 《Railway applications—Structural requirements of railway vehicle bodies Part 1: Locomotives and passenger rolling stock(and alternative method for freight wagons)》和 BS EN 1993-1-9:2005《Eurocode 3: Design of steel structures Part 1-9: Fatigue》标准,对车体进行疲劳强度计算,具体计算了10种工况。车体焊接形式主要包括T型焊、对接焊、搭接焊三种,各工况下,不同焊接接头的最小安全因子如表2所示。

表2 各工况焊接接头的最小安全因子

在各种工况下,车体钢结构3种焊接形式的最小安全因子均大于1,车体能够满足设计寿命30年的要求。

在工况9作用下,最小安全因子为1.205,该处焊缝的性能等级为中应力等级和高安全等级;在工况8和工况10作用下,最小安全因子分别为1.037(见图10)和1.039(见图11),这两处焊缝的性能等级为高应力等级和中安全等级。这三处焊缝均属于关键焊缝,制造时要高度重视,需进行表面试验和体积试验,确保焊缝质量。

图10 工况8 T型接头安全因子云图

图11 工况10搭接接头安全因子云图

5 结束语

时速160 km动力集中电动车组车体采用新结构、模块化设计和轻量化,解决了25型客车碳钢车体多年存在的腐蚀严重及外观平面度较差的难题,提升了车体耐腐蚀性能和外观质量,提升了列车的档次。该电动车组是铁道客车转型升级过程中的关键产品,已列入“复兴号”中国标准动车组序列。

车体钢结构通过了强度计算和静强度试验,满足设计要求。时速160 km动力集中电动车组(短编组)已完成30万km的运用考核,并通过了技术评审,现已实现批量生产。该车体结构的设计技术代表当前碳钢车体的最新技术,对今后碳钢车体结构设计具有很高的参考价值。□