100t 复吹转炉冶炼优质硬线钢工艺及质量控制研究

黄文欢

(新余钢铁股份有限公司,江西 新余 338001)

0 引言

某硬线钢生产期间,存在铁水量不足的情况,废钢比达到20.5%,由于成分含量波动大,热量低,导致转炉冶炼过程中石灰加入偏少,磷无法被有效去除,铸坯质量难以保障。厂家为解决硬线钢生产过程中出现的问题,对生产工艺加以优化,采用底枪布置方式、造渣工艺,完成脱磷、脱氮过程,实现渣-钢反应优化。因此,研究此项课题,具有十分重要的意义。

1 工艺流程

硬线钢工艺生产流程分为六个部分,按照工艺流程完善工艺标准流程,实现对100t 复吹转炉冶炼优化过程。硬线钢生产工艺流程如图1 所示。

图1 硬线钢生产工艺流程

原料准备阶段,生产人员将高品质生铁与废钢混合在一起,确保废钢的种类和比例符合生产要求。随后将废钢、铁水倒入转炉之中,启动风机设备和喷枪设备,利用氧气燃烧铁水内的硅、碳,同时加入溶剂造渣脱磷,控制冶炼过程中的温度。在此过程中,严格控制氧气和燃料的流量以及压力,并调节炉内化学反应速度,按照升温情况可加入一定量的烧结矿等冷料,需要严格控制添加时间和添加量。在转炉冶炼过程中顶吹搅拌和底吹氩搅拌,确保冶炼反应过程良好。转炉冶炼完成之后倒炉,确定温度和成分合格后出钢。再进行脱氧合金化,在钢包内添加一定量的碳粉、硅锰,控制钢水氧性和合金元素含量。完成之后将钢水吊至LF 炉升温,加入石灰造白渣,确保脱硫顺利。同时软吹氩使夹杂物更快聚集上浮。确定温度、成分、夹杂物均合格后吊至连铸机浇筑。铸坯经过冷却处理和切割处理之后,得到优质的硬线钢方坯[1]。

2 硬线钢生产工艺优化

2.1 底吹工艺优化

底吹工艺是在炉底位置吹入氩气,促进钢液搅拌,提高反应速率,减少氧气消耗,降低终点氧性,达到最佳的冶炼效果。由于生产过程中复吹转炉底搅拌强度比较大,底吹6 孔均匀分布在炉底,总流量参数应控制在900L/min。受冷料比和原材料中高磷、高硅的影响,为提高冶炼过程中的脱磷效率,则进一步增加底吹的强度,以确保混合时间最佳。正常炼钢顶吹氧流量应恒定控制在23000Nm3/h。在工艺优化过程中,应严格控制底吹气体的流量、压力以及时间,并利用气体流量计等装置实时监测底吹气体的相关参数,结合实际情况调整参数,以达到最佳的底吹效果。为了调节炉渣的成分以及黏度,确保脱磷成功,所使用的造渣料为石灰和白云石,并严格控制具体的加入量和加入时间,实现冶炼过程中的钢渣分离。转炉炼钢现场如图2 所示。

图2 转炉炼钢现场

2.2 脱磷工艺优化

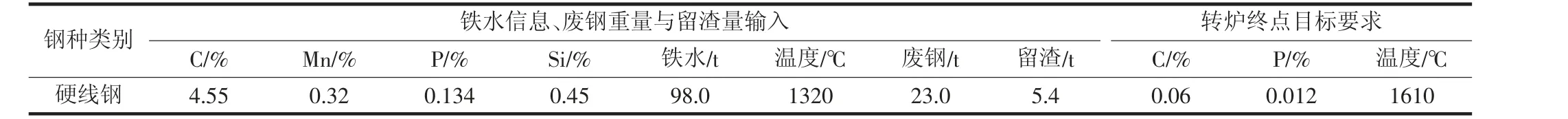

脱磷的目的是降低钢液中的磷含量,以满足产品质量要求。考虑到实际冶炼生产过程中冷料的成分波动比较大,且铁水之中的磷含量比较高,达到0.13%,为了实现脱磷工艺的优化,相关技术人员确保前期材料尽快化渣,并在中期控制炉渣反干过程,在冶炼过程中增加搅拌以实现脱磷的目的。在调整枪位的同时,底吹的流量也进一步调整,提高熔池内材料的搅拌效率,实现快速升温和快速冷料熔化的目的。基于上述基本工艺理念,在脱磷过程中,使用倒双渣工艺。该工艺是指在吹炼200s 硅反应结束后倒一次渣,减少渣中硅含量,提高后续渣的碱度,以确保脱磷效果最佳。前期倒渣操作能够减少钢液中的溶解磷含量,减少已经脱除的磷重新溶解到钢液之中。在完成前期倒渣操作之后,选择石灰作为工艺生产过程中的主要脱磷材料,通过顶吹投入转炉中[2]。在转炉冶炼过程中,石灰与钢液中的磷发生化学反应,生成易于分离的含磷化合物,实现磷物质的脱除。在此过程中,技术人员应严格调整炉渣的成分以及温度,控制炉渣的黏度,确保磷化物与炉渣之间能够实现有效分离,随后实施渣液脱水、渣液精炼的操作方法,以确保钢液的质量符合标准要求。在脱磷工艺之中,脱磷剂的投加量、投加时间和投加位置的控制,是实现脱磷工艺的质量的关键。模型参数输入如表1所示,物料投入预测结果如表2 所示。

表1 硬线钢转炉物料-热平衡静态模型参数输入

表2 硬线钢静态模型计算预测结果输出 单位:m3/t

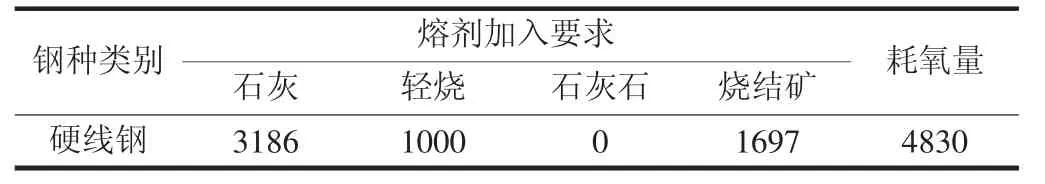

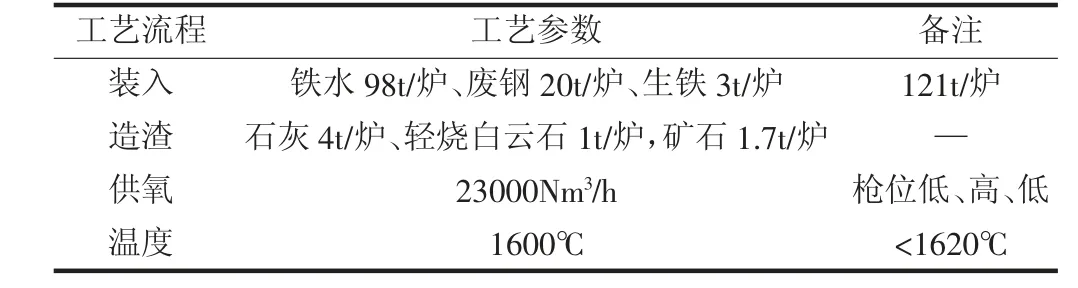

2.3 工艺生产效果

在工艺优化的基础上,开展生产试验,以确保工艺生产效果良好。原材料铁水中的Si 含量为0.45%,Mn含量为0.32%,P 含量为0.139%,S 含量为0.0179,铁水温度为1320℃。生铁块中的Si 含量为0.98%,P 含量为0.175%。生产过程中,波动比较大,但磷相对而言比较稳定,生铁之中的磷含量比较多,对整个生产工艺提出了更高的要求。技术人员设置的具体硬线钢冶炼工艺参数如表3 所示。

表3 冶炼工艺操作控制

硬线钢生产过程中,控制总装入量为121t,出钢量则为113t/炉,控制生产过程中的铁水比例,平均值为860kg/t。在前期一次倒炉之后,吹炼终点C 含量为0.1%,P 含量为0.011%,Mn 含量为0.13%,T.Fe 含量为12.55%。复吹转炉工艺优化之后,使得终点控制水平得到了进一步的提升,脱磷效果大幅改善。

3 硬线钢生产工艺要点

3.1 一倒磷控制

在生产过程中,双渣倒炉磷含量的控制是核心关键,由于生产过程中所使用的原材料中冷料比较高,且磷含量较大,在终点控制上需要重点解决的问题就是脱磷问题。双渣倒炉磷波动范围在0.08%~0.12%,控制一倒时间能有效将磷控制在0.08%以下,为后续脱磷创造良好条件,才能确保达到终点命中率的基本要求。技术人员在冶炼生产过程中,需要考虑一倒磷含量波动较大问题的原因,原料成分波动,是导致磷含量波动较大的原因,如果原料中的磷含量波动较大,会直接影响到钢液中的磷含量。石灰投加不均匀也是导致磷含量出现波动的因素之一,脱磷剂投加量、投加时间和投加位置的不准确或不一致,会导致脱磷剂与钢液中的磷反应不均匀。同时倒渣时间也是一重要原因,倒渣过早硅未反应完全,磷与石灰未得到反应,脱磷效果差。因此,针对生产过程中的一倒磷含量波动较大的问题,应重点把握工艺要点,明确工艺具体参数。在原料选择上,对原料做化验分析,及时调整原料配比,以减少原料中的磷含量波动,脱磷剂施加过程中,使用自动控制系统监测和调节脱磷剂的投加参数,保证脱磷剂均匀分布在钢液中。在放钢阶段,渣液中的磷化物和炉渣的分离不彻底,或者渣液的脱水处理不完善,渣放入钢水中均会导致磷化物重新溶解到钢液中,增加钢液中的磷含量。应采用合适的渣液脱水和挡渣工艺,提高渣液的质量[3]。

3.2 终点氧含量控制

转炉过程中,脱碳属于升温过程,但由于受脱磷的影响,转炉终点通常会采用拉低碳的方案。该过程中,终点碳越少,则氧含量越高,用于脱氧过程中所需要添加的合金含量越大,同时氧化夹杂物增加。在吹炼阶段,提高钢水纯净度尤为重要。终点氧控制是指在转炉冶炼过程中,通过控制氧枪的供氧量,使熔池中的氧化性气氛达到一定的水平,以实现对钢水成分和温度的控制。在此过程中,应预先确定好目标的成分以及温度,设置氧枪的参数,并实时监控熔池的状态,控制冶炼过程中氧化性气氛。在优质硬线钢生产过程中,需要控制钢水中碳、硅、锰等元素的含量有一定的范围,同时要求钢水的温度在一定的范围内。在氧枪参数控制方面,则需要严格控制氧枪的参数,氧枪参数的设定需要考虑转炉内的气氛、钢水温度、氧化性气氛的扩散速度等因素。当钢水成分和温度达到目标值,且氧化性气氛达到预期水平时,结束吹氧控制。此时,转炉内的钢水可以进行下一步的处理,如合金化、脱氧等[4]。

4 硬线钢生产工艺质量控制措施

4.1 严格控制原材料

由上文可知,影响硬线钢生产工艺和生产质量的核心因素为原材料。优质钢生产过程中所需要投入的材料包括铁水、废钢、造渣剂、石灰等。原材料中的铁水应为优质铁水,含有较低的杂质和含氧物质,其Si 含量应控制在0.30%~0.60%,Mn 含量应控制在0.30%~0.50%,P 含量应控制在0.13%以下,S 含量应控制在0.03%以内,C 含量应控制在3.50%~4.50%,铁水温度应控制在1250~1350℃。废钢应为优质废钢,预先经过分类和清洁处理,去除大部分杂质。其参数应满足Si 含量小于0.30%,Mn 含量小于0.30%,P 含量小于0.04%,S含量小于0.03%,C 含量在0.10%~0.30%的基本要求。选择使用的造渣剂应具有良好的脱硫和吸收杂质的能力。造渣剂中的CaO 含量应超过50%,SiO2含量应在5%以内,Al2O3含量控制在5%以下,MgO 含量在5%以内,FeO 含量在5%以内[5]。

4.2 加强生产过程监测

为了确保硬线钢生产过程中的各项参数良好,应做好生产过程中各项指标的检测,以确保产品的生产质量和生产效率。在该过程中可引入自动化技术,实现对温度的科学监测。例如,技术人员使用烟气分析仪器实时测定烟气CO 含量,确定反应状态好速度。使用红外线测温仪实时监测转炉内部和钢液的温度变化,并利用自动化控制系统,将温度数据反馈给操作人员,实时了解温度变化。同时在接近吹炼终点时进行投弹副枪操作,准确测定钢水温度和碳含量,越来越更精确控制终点时机。生产人员也要注重对氧含量、渣液处理过程、倒炉过程中相关参数的监测,安装倒炉过程监测系统,通过传感器实时监测倒炉过程中的温度、氧含量、气体流量等参数。例如,在生产过程中,技术人员通过取样分析,实时检测炉渣的碱度、氧化性等相关参数,并对其进行检验,根据炉渣检测结果,及时调整造渣剂的加入量和时机,优化炉渣的性能。在冶炼过程中,技术人员定期从转炉中取样,对钢水成分、温度、气体含量等参数进行分析,结合分析结果调整工艺。同时在放钢过程使用下渣检测系统,避免钢渣进入钢水中回磷。

4.3 优化转炉操作过程

在复吹转炉冶炼操作过程中,转炉操作对硬线钢的质量影响较大。相关技术人员应明确转炉操作过程中的关键环节,以确保整个工艺质量符合标准要求,满足优质硬线钢生产的需要。例如,在吹炼控制过程中,技术人员需要严格控制吹炼枪位、流量、时间,控制吹炼反应速度和反应终点。吹炼速度过快,可能导致钢水温度降低,影响钢水质量;吹炼时间过长可能导致气体含量增加,影响钢水成分。在造渣过程中,适时加入造渣剂,如石灰、白云石等。同时,在转炉操作过程中,技术人员需要严格控制钢水温度。温度过高可能导致钢水氧化性气氛增加,影响脱磷效果,影响钢水质量;温度过低可能导致钢水中的杂质难以去除,同时钢渣分离效果变差。因此,相关技术人员应严格控制转炉操作过程,以确保生产质量符合要求。

5 结语

综上所述,本文阐述复吹转炉硬线钢生产的基本工艺流程,结合实际案例分析了冶炼过程中应注意的问题。冶炼过程中双渣倒磷和终点氧控制问题应高度重视,为了达到优质硬线钢的生产要求,也应做好原材料控制、转炉过程控制,并引进自动化技术,实现对硬线钢冶炼过程中,质量最佳。