泡沫铝夹芯双管构件横向压缩吸能性能研究

吴鹏,鲍海英,李爱群

泡沫铝夹芯双管构件横向压缩吸能性能研究

吴鹏1,鲍海英2*,李爱群3,4

(1.东南大学建筑设计研究院有限公司,南京 210096;2.安徽工业大学 建筑工程学院,安徽 马鞍山 243002;3.东南大学 土木工程学院,南京 210096;4.北京建筑大学 土木与交通工程学院,北京 100044)

研究截面构型及几何参数对泡沫铝夹芯双管结构在横向载荷作用下变形失效机制和吸能性能的影响。运用有限元软件Abaqus/Explicit对泡沫铝夹芯双管构件受横向载荷作用进行数值仿真分析。泡沫铝夹芯双管构件在横向压缩过程中表现出3个阶段:初始压缩阶段、塑性变形阶段和致密化阶段,并发现外方内圆双管夹芯结构的耐撞性能显著强于双方管夹芯结构。随着外管径的增大、内管径的减小,外方内圆双管夹芯结构的承载力和吸能能力越高;内管壁厚的增加使外方内圆双管夹芯结构的能量吸收、比吸能、平均压溃载荷和压溃力效率均表现出增大趋势。泡沫铝芯材的变形失效模式受内管截面形状的影响,与传统双方管夹芯结构相比,外方内圆双管夹芯结构是一种更优秀的吸能构件,在横向碰撞安全防护中展现出更大的应用潜力。通过增加内外管间距和内管壁厚,可以提高外方内圆双管夹芯结构的吸能性能。

泡沫铝;夹芯双管;横向压缩;吸能性能;数值模拟

薄壁金属管结构具有比刚度和比强度高的优点,在压缩过程中可以吸收大量的动能并将其转化为塑性应变能[1],常作为吸能元件应用于汽车、航空航天、交通等领域,但存在易发生欧拉屈曲失稳、非轴向承载能力差等问题。作为一种新型吸能材料,泡沫铝具有低密度、阻尼性能好、吸能效果稳定等优点,在减振、抗冲击及吸能方面有着优异的性能表现。将泡沫铝与薄壁金属管结构相结合,制备出泡沫铝填充管复合结构,可以在不明显增加总质量的同时大幅提高构件承载能力和能量吸收性能,具有显著的工程应用价值,得到越来越多学者的关注。

研究表明,在轴向压溃变形过程中,薄壁管结构与泡沫铝两者之间的相互作用使得复合结构的轴向平均压溃载荷远大于单独压溃薄壁管结构和泡沫铝的平均压溃载荷之和,且其能量吸收能力也显著增强[2-5]。与泡沫铝填充单管相比,泡沫铝填充多管展示出更好的轴向吸能性能。张勇等[6-7]对泡沫铝填充双方管的轴向压溃性能开展了研究,结果表明,与泡沫铝填充单管及空心双管相比,填充双管结构展示了更强的耐撞性能。Cenk等[8]研究了轴向冲击作用下泡沫铝填充单圆波纹管及双圆波纹管的吸能特性,发现泡沫铝填充双圆波纹管的比吸能值最高。Manmohan等[9]研究发现,对于圆管和方管2种构型截面,泡沫铝填充双管结构的能量吸收能力较泡沫铝填充单管结构均更优秀。

然而,在实际使用过程中,吸能结构所受荷载的方向具有随机性,除了轴向荷载外,还不可避免地受到横向荷载的作用。因泡沫铝填充管结构在横向方向上的受力情况与轴向完全不同,学者对其在横向方向上的压缩性能也进行了研究。康建功等[10]开展了泡沫铝填充钢管的横向压缩试验,发现对比空管、填充管的侧向承载能力和吸能能力都有显著的提高。黄志超等[11]研究了横向冲击载荷下泡沫铝填充薄壁金属圆管的吸能性能,与空管相比,泡沫铝填充管的冲击载荷、总吸能及比吸能显著增大。Yin等[12]通过试验和数值仿真发现,在横向冲击作用下,泡沫铝填充多管结构在多数情况下都较单管结构表现更好。Shen等[13]对泡沫铝夹芯双圆管结构进行了横向压缩性能研究,试验中观察到3种失效模式,得到了渐进的倒塌过程和载荷-位移曲线,并发现夹芯管的能量吸收能力大于单独内管、外管和芯层吸能之和。刘志芳等[14-15]通过数值模拟的方法研究了泡沫铝夹芯双圆管结构在横向冲击载荷下的变形模式和吸能性能,讨论了几何参数、泡沫铝的相对密度、冲击速度及横向约束等对其力学行为的影响。于学会等[16]对受“V型”约束泡沫铝夹芯双圆管的准静态横压性能进行了实验研究,发现夹芯管的承载和吸能能力随外管直径的增加、内管直径的减小及约束夹角的增大而增加。

综上所述,与薄壁管结构相比,泡沫铝填充管结构综合了泡沫铝与薄壁管的优点,不仅有较高的承载能力,还具有良好的能量吸收特性,且夹芯双管结构相对单管填充结构普遍具有更高的吸能性能。但目前有关泡沫铝夹芯双管结构在横向压缩载荷下的吸能性能研究主要集中于泡沫铝夹芯双圆管结构,对其他截面构型的夹芯双管结构鲜有报道。单一的泡沫铝夹芯双圆管结构难以满足不同应用场景的需求,故有必要对其他截面构型的泡沫铝夹芯双管构件在横向压缩载荷下的吸能特性进行研究。本文对外方内方的泡沫铝夹芯双管结构和外方内圆的泡沫铝夹芯双管结构的横向吸能过程进行分析,并讨论几何参数(内、外管径和内、外管壁厚)对外方内圆双管夹芯结构耐撞性的影响。

1 数值模拟及验证

1.1 有限元模型的建立

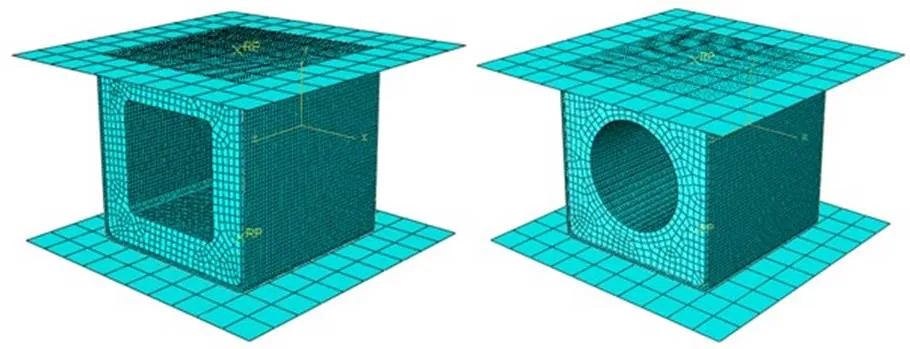

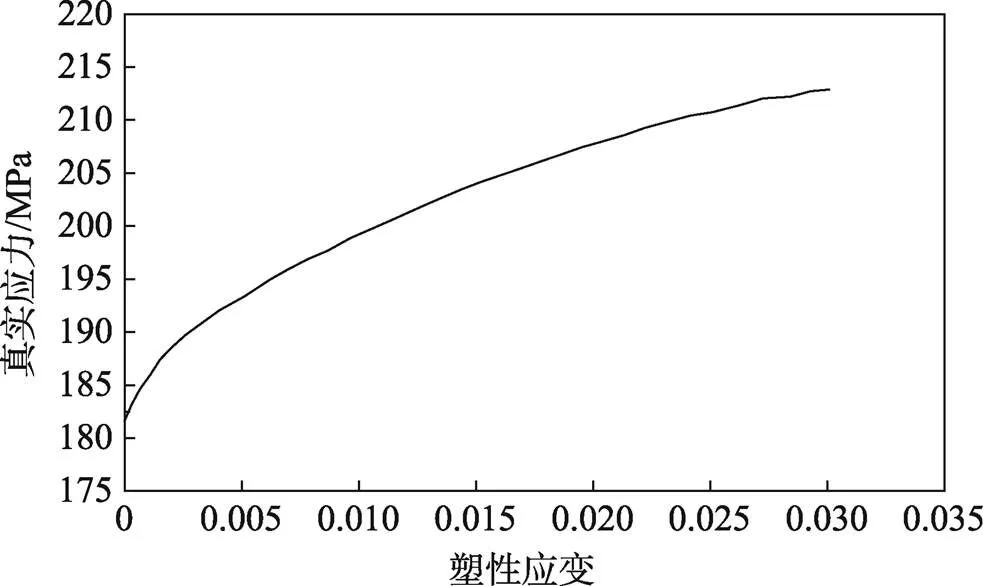

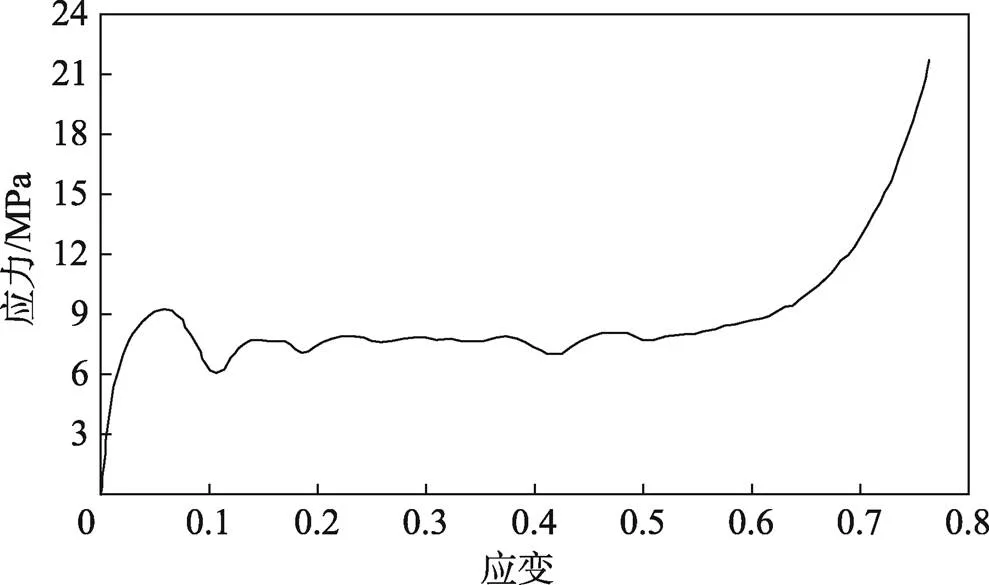

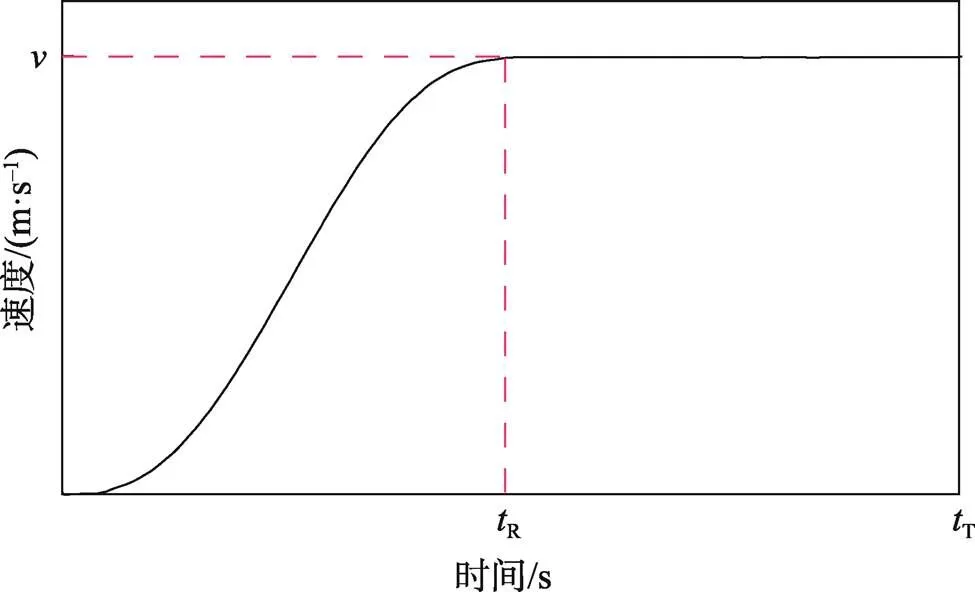

采用有限元软件Abaqus/Explicit模拟泡沫铝夹芯双管构件在横向压缩载荷作用下的加载过程。图1为建立的泡沫铝夹芯双铝管试件的有限元仿真模型。薄壁铝管采用S4R单元,材料模型为弹塑性模型,模型参数采用文献[17]中铝材室温拉伸试验结果,其中真实应力-塑性应变曲线如图2所示。泡沫铝采用C3D8R单元,材料模型选择可压扁泡沫材料(Crushable Foam),应力-应变曲线选用文献[18]中准静态压缩作用下的泡沫铝试验的关系曲线,如图3所示。本文仅进行准静态压缩的有限元模拟研究,因而材料模型中不考虑应变率效应。泡沫铝夹芯双管构件放置于2个刚性板之间,刚性板使用离散刚体(Discrete Rigid)模拟,支撑刚性板完全固定,加载刚性板仅保留轴方向(竖向)平动自由度。采用通用接触(General Contact)来定义计算过程中所有可能的接触,接触的切向行为为罚函数形式的摩擦接触,摩擦因数为0.25,接触的法向行为采用硬接触。加载刚性板上需要施加一定的速度使其向下压缩构件,为减小加载速率不连续引起的波动,选择Smooth-Step幅值曲线对加载刚性板施加速度,速度-时程曲线如图4所示。这里幅值曲线中的设置为1 m/s,以提高计算效率。

图1 泡沫铝夹芯双管构件的有限元模拟

图2 铝合金的真实应力-塑性应变曲线

图3 泡沫铝的应力-应变曲线

图4 准静态模拟中加载刚性板的速度-时程曲线示意图

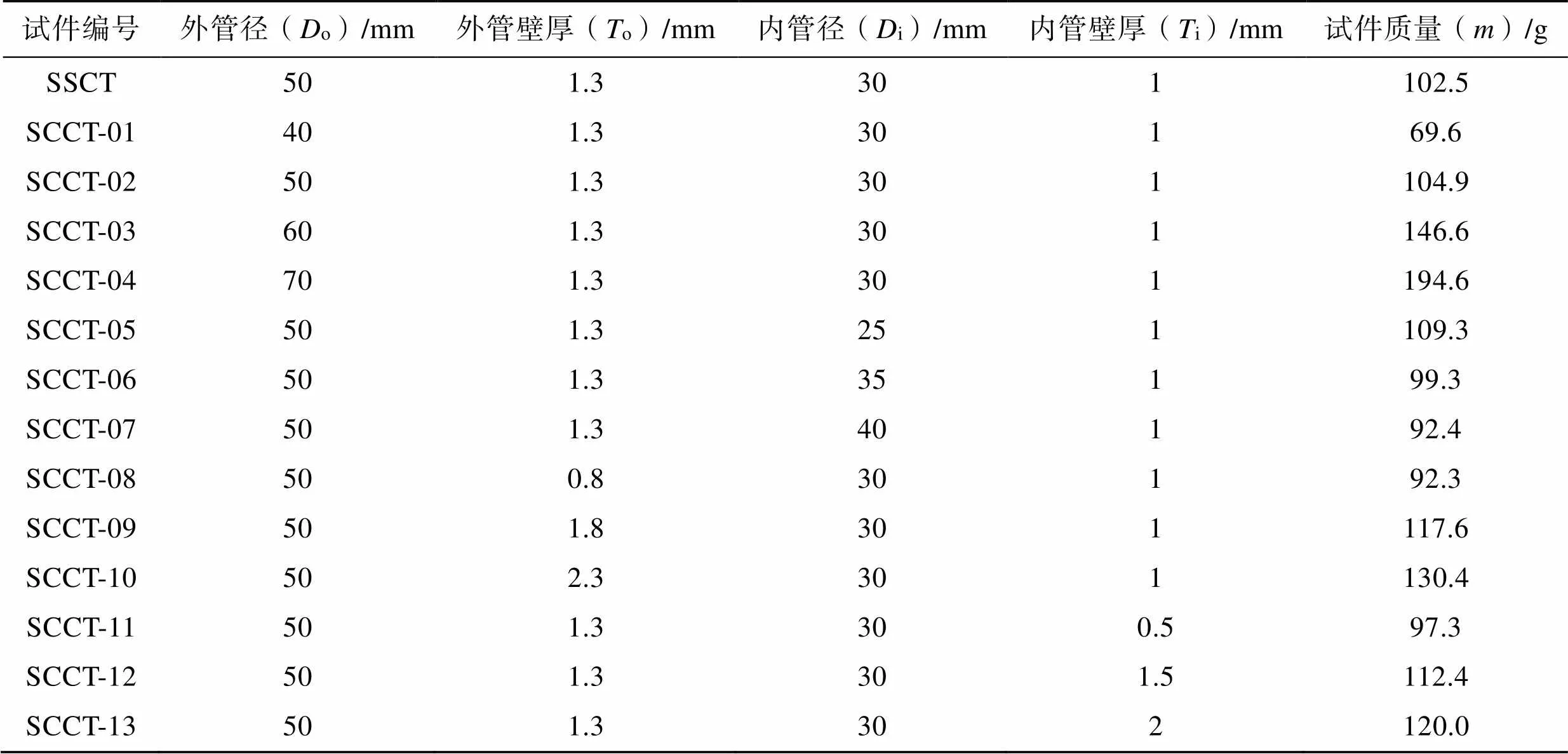

本文研究了截面形状,内、外管径以及内、外管壁厚对泡沫铝夹芯双管构件吸能性能的影响,试件参数如表1所示。表1中SSCT表示夹芯双管的内、外管均为方形铝管,SCCT表示夹芯双管的外管为方形铝管,内管为圆形铝管;o为试件外管边长,i为内管边长(方管)或直径(圆管);o为外管壁厚,i为内管壁厚,所有试件的长度均为50 mm。

表1 试件参数

Tab.1 Specimen parameters

1.2 有限元模型及验证

为验证本文数值仿真的可靠性,对文献[17]在横向压溃作用下薄壁方铝管试验和泡沫铝填充方铝管试验进行了数值模拟。试验中的薄壁方管材料型号为铝合金T6063-T6,其弹性模量=56.28 GPa,泊松比=0.254,初始屈服应力σ=181.66 MPa,铝合金材料塑性段的本构曲线如图2所示。试验中的泡沫铝密度=450 kg/m3,弹性模量=65 MPa,塑性泊松比为p=0.05,压缩屈服应力比=1.643,屈服应力σ=6.95 MPa,泡沫铝材料的应力-应变曲线如图3所示。对于泡沫铝填充管构件,泡沫铝直接放入薄壁方管中,两者之间的界面不做连接处理,利用万能试验机开展薄壁方管及泡沫铝填充薄壁管试件的准静态横向压溃试验。试验曲线由加载设备内置的力和位移传感器采集获得,用数码相机记录加载试件的变形过程。

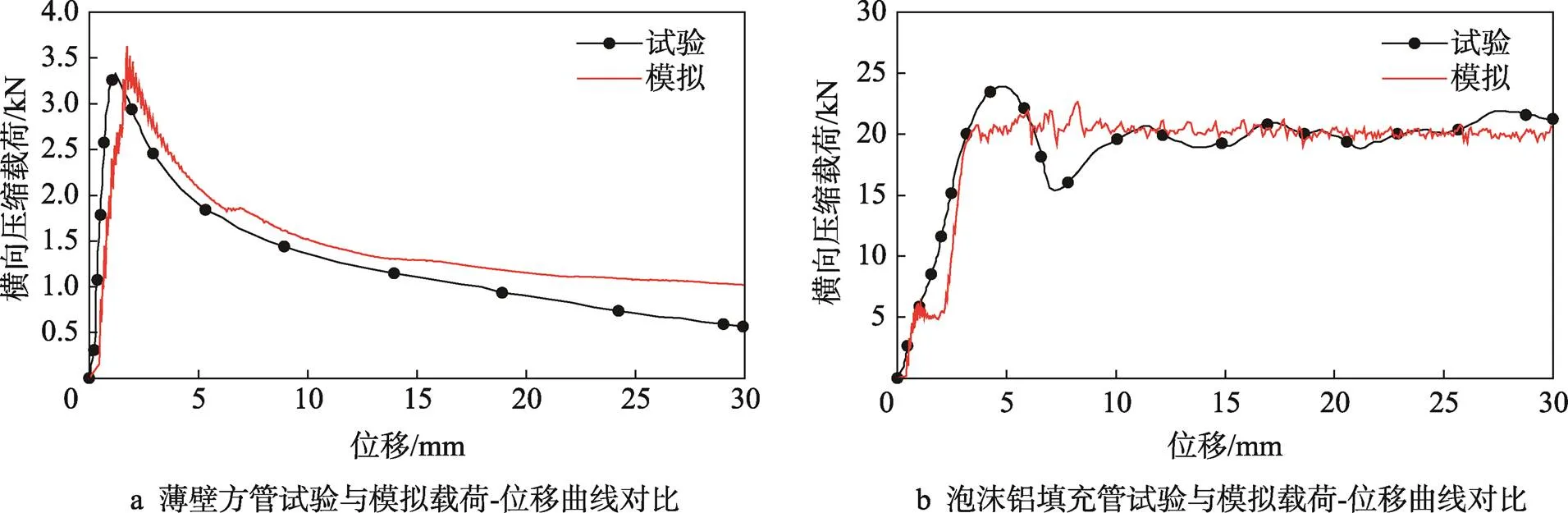

薄壁方铝管试件的几何尺寸:管的外边长=50 mm,长度=50 mm,壁厚=1.3 mm,试验加载速率为4 mm/min。图6a显示了方管横向压缩的有限元模型,模型的几何参数设计与试验试样同步,采用smooth-step幅值曲线施加速度。为了提高计算效率,将幅值曲线中的设置为1 m/s。采用通用接触定义加载过程中所有可能的接触,接触的切向行为为罚函数形式的摩擦接触,摩擦因数为0.25,接触的法向行为采用硬接触,网格大小为1 mm。方管横向压缩载荷-位移曲线的模拟结果与试验结果如图5a所示。在上述薄壁方管的基础上,泡沫铝填充方管试件中填充密度为450 kg/m3的泡沫铝,其余参数与方管保持一致。图5b为所得载荷-位移曲线的数值模拟结果与试验结果的比较。

通过数值模拟得到的方管力-位移曲线和试验结果基本吻合,初始峰值相差8.82%左右,平台变化趋势及平台段载荷值也相差不大,在可接受的范围内。在整个加载过程中,总动能与总内能的比值都小于5%。横向压缩泡沫铝填充方管的数值模拟与试验结果吻合较好,两者曲线变化趋势及平台段载荷值基本保持一致。此次有限元模拟的计算精度较高,符合数值模拟计算要求。

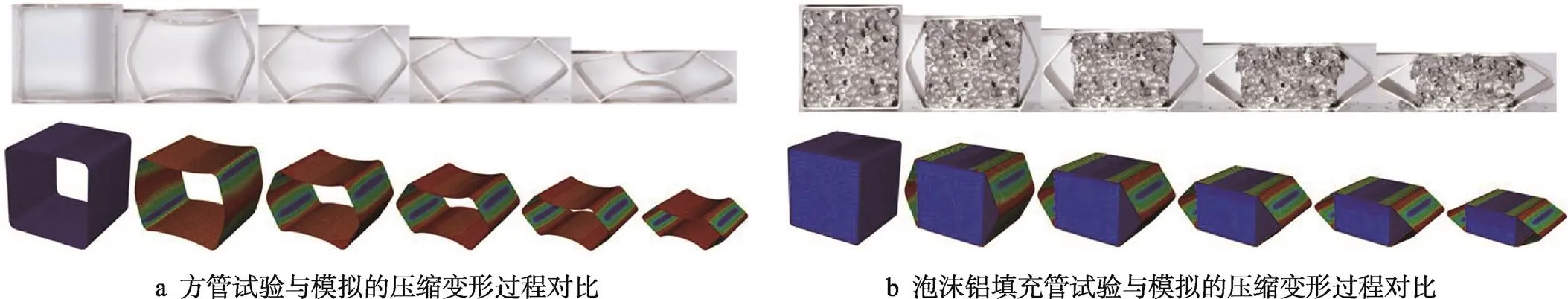

2种试件试验变形与有限元模拟变形的对比如图6所示。由有限元模拟变形图可以看出,泡沫铝的填充使空心方管的变形失效模式由“哑铃”形转变为两边凸起、中间上下平行的“跑道”形,符合试验的变形模式。

综上所述,采用以上方法建立的有限元模型是可靠的,可以进行下一步的分析。

2 结果与分析

2.1 吸能指标

本文采用能量吸收(EA)、比吸能(SEA)、平均压溃载荷(m)以及压溃力效率(CFE)4个指标来定量评估泡沫铝夹芯双管构件在横向载荷作用下的耐撞性。

图5 数值模拟与试验载荷-位移曲线对比

图6 试验与模拟的压缩变形过程对比

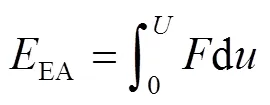

能量吸收EA定义为结构在压缩行程内吸收的能量,定义为:

式中:为结构承载力;为加载位移;为结构的压缩行程,为便于对比不同结构间的能量吸收,设其值为夹芯管外管边长的50%。

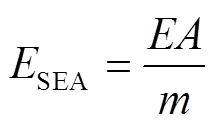

比吸能SEA定义为单位质量的能量吸收,即:

式中:为结构的总质量。SEA越大表明结构的能量吸收效率越高。

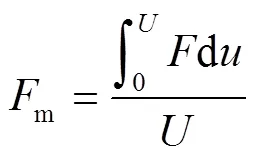

平均压溃载荷m可由式(3)计算。

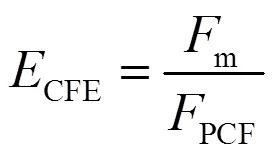

压溃力效率CFE为平均压溃载荷与峰值载荷(PCF)的比值。CFE值越大,峰值载荷与平均压溃载荷之间的差异越小,表明压溃过程中构件的载荷波动性较小,理想的吸能构件CFE应为1,其表达式为:

2.2 截面形状影响分析

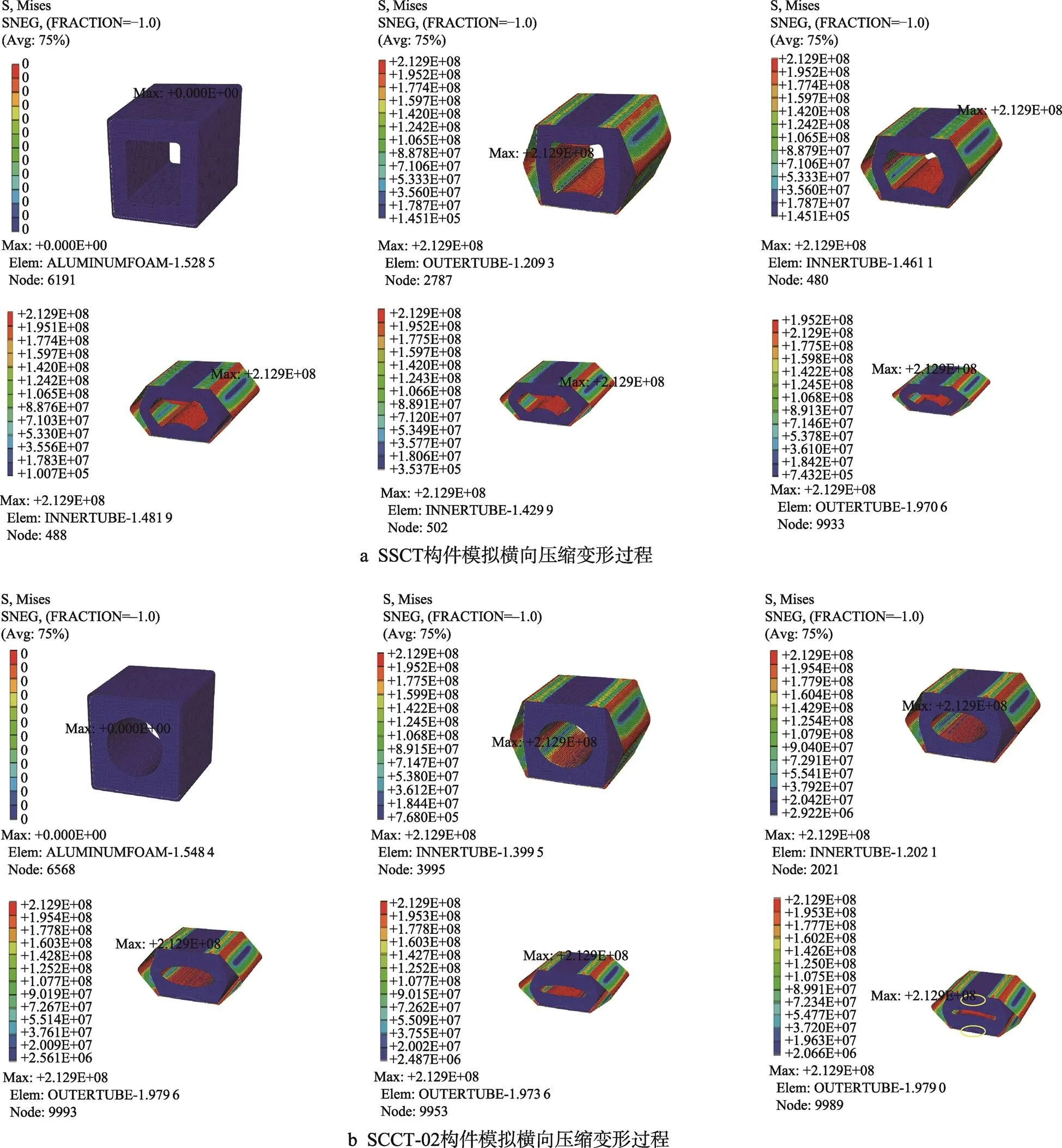

横向压缩作用下,SSCT和SCCT-02构件的变形过程如图7所示。由图7可知,2种不同截面构型的夹芯双管构件外管的变形失效模式与泡沫铝填充单管构件外管的横压变形模式类似。内管的截面形状影响泡沫铝芯材的变形失效模式,方形内管的变形失效模式与空心方管的变形失效模式类似,圆形内管的变形失效模式与空心圆管的变形失效模式[13]类似。在塑性变形阶段,2种类型的夹芯双管内外管壁和芯材同时发生变形。对于SCCT-02构件,压头下方区域的芯材发生了压溃变形(图中虚线圈所标记),而在SSCT构件中,泡沫铝芯材未见明显的压溃现象。

图7 泡沫铝夹芯双管构件模拟横向压缩变形过程

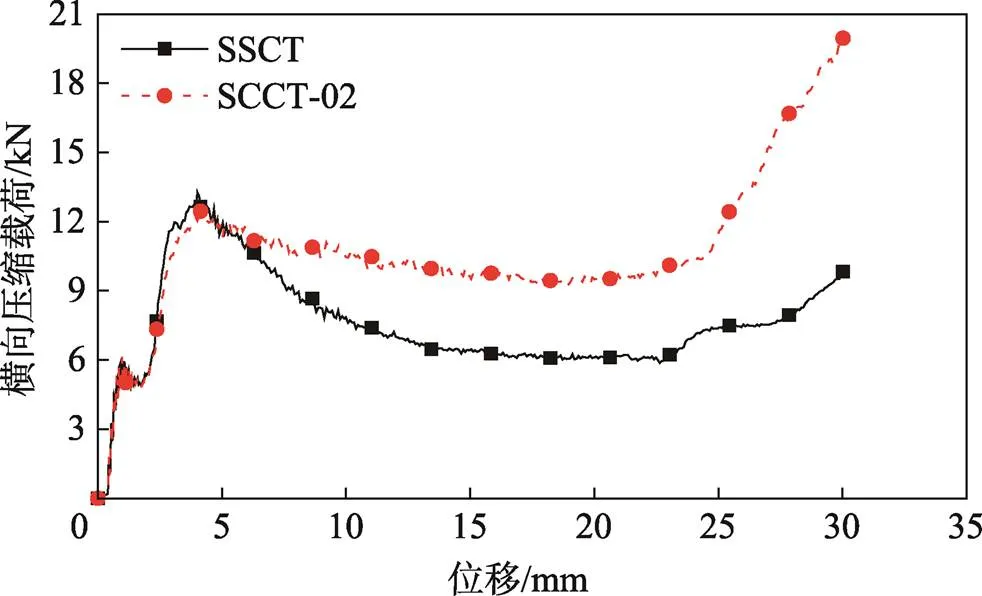

2种不同截面形状的泡沫铝夹芯双管构件在横向压缩作用下的载荷-位移曲线如图8所示。整个压缩过程基本可分为3个阶段:第1阶段为压缩变形的初始阶段,在此阶段卸载,结构的变形基本可以恢复;第2阶段为塑性变形阶段,内外管和芯材一起发生变形;第3阶段为致密化阶段,内管壁被压实,泡沫铝芯材开始进入密实阶段。在初始变形阶段,2种夹芯双管构件的压缩曲线基本重合,说明此阶段主要由外管控制。进入塑性阶段后,SSCT构件的载荷随加载位移的增大先迅速减小后趋于平缓。SCCT-02构件的承载能力显著大于SSCT构件的,且其载荷变化幅度明显小于SSCT构件。说明相较于外方内方的泡沫铝夹芯双管构件,外方内圆的泡沫铝夹芯双管构件是一种更优秀的吸能构件。造成这种现象的原因可能在于,在横向压缩作用下,塑性阶段的圆管发生硬化现象,方管发生软化现象,两者展示出不同的变化趋势[19];对于这2种类型的夹芯双管构件,圆形内管和芯材的接触面积更大(如图7所示),相互作用更强。继续增加压头位移,芯材进入密实阶段,内管壁发生自接触,2种类型构件的载荷随位移增大均迅速增加。

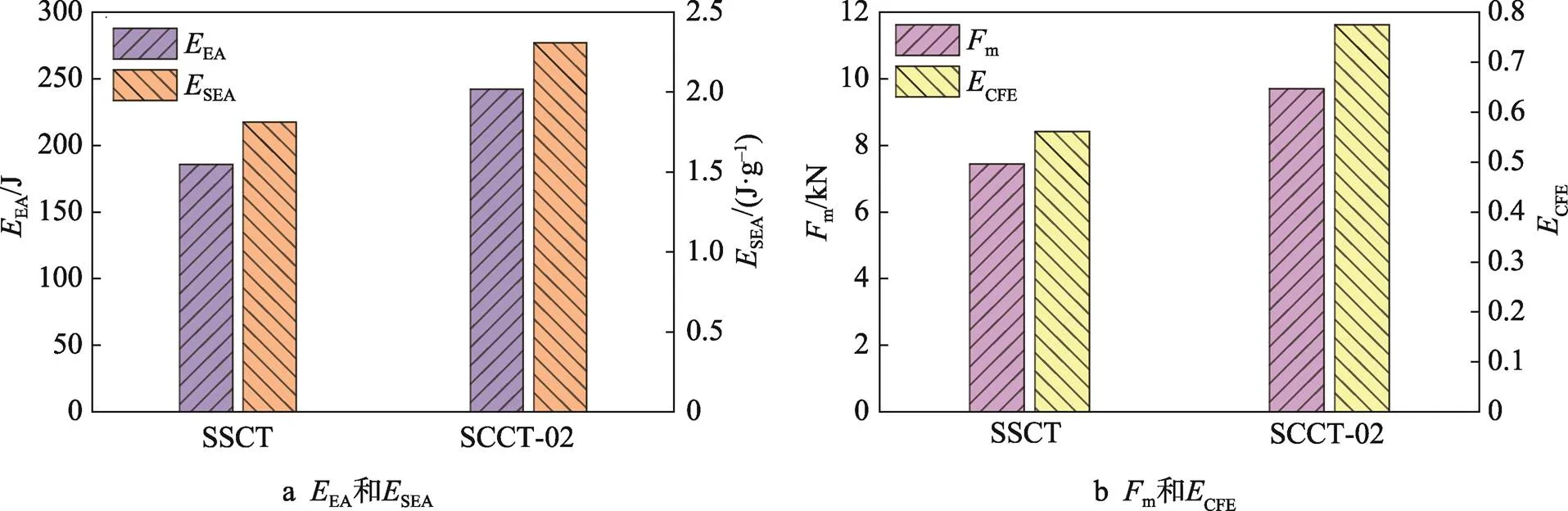

如图9所示,SCCT-02构件的EA、SEA、m和CFE比SSCT构件的分别提高了30.34%、27.36%、30.34%和38.17%,说明外方内圆的泡沫铝夹芯双管构件的耐撞性能明显优于外方内方的泡沫铝夹芯双管构件的耐撞性能。由此可见,在外管固定、内管径和壁厚相同的工况下,采用圆形截面的内管代替方形内管将显著提升夹芯双管的吸能性能,从而节省材料,更具有经济性。故选定外方内圆的泡沫铝夹芯双管结构作为研究对象开展进一步的参数研究。

图8 泡沫铝夹芯双管构件模拟载荷-位移曲线

2.3 参数讨论

为研究几何参数对外方内圆的泡沫铝夹芯双管结构变形及吸能特性的影响,本节给出了4种不同内、外管径和4种不同内、外管壁厚的分析结果。

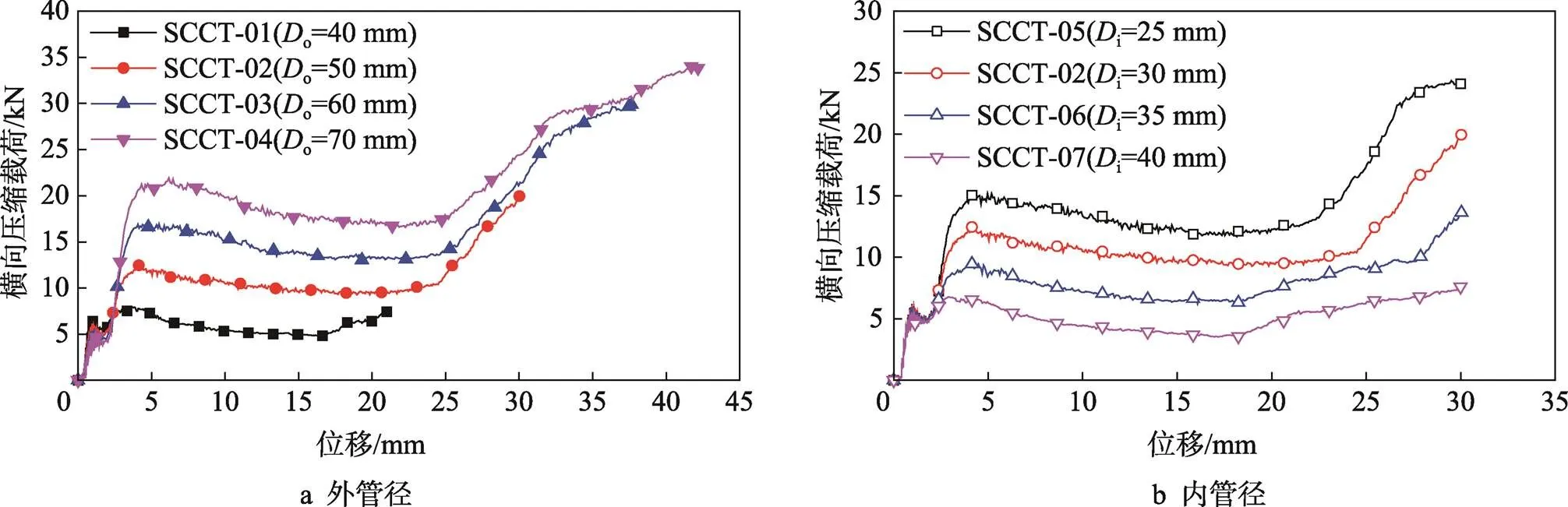

2.3.1 内、外管径的影响

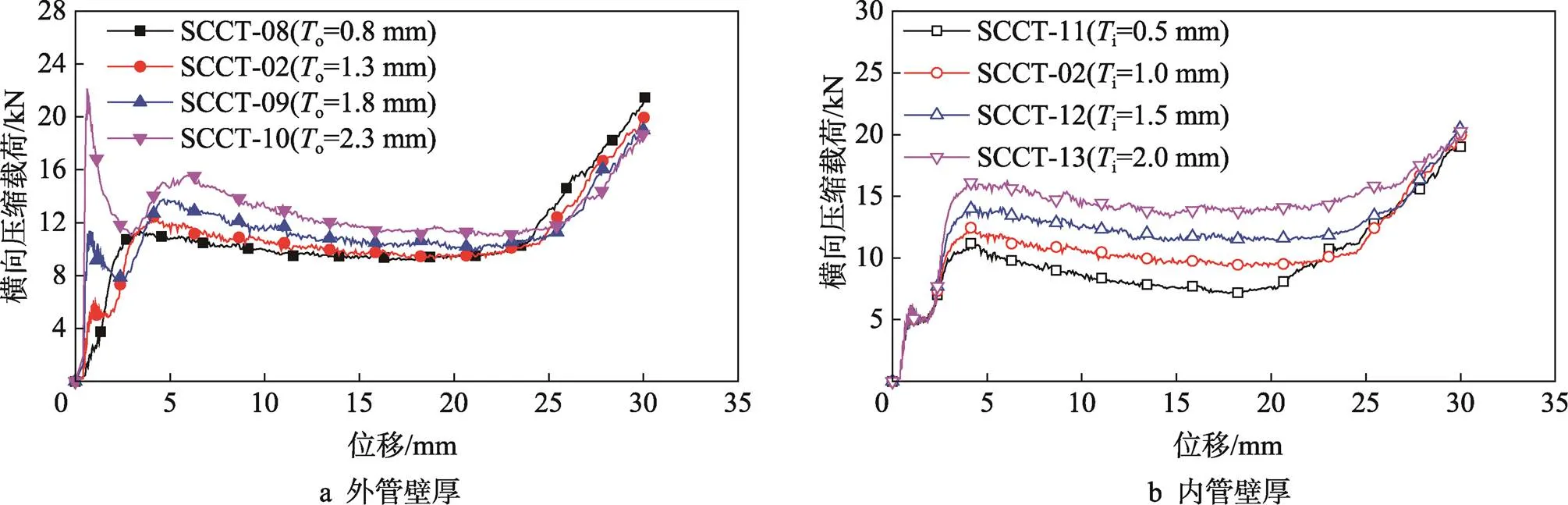

图10给出了不同内、外管径的泡沫铝夹芯双管构件的载荷-位移曲线,可见随着外管径的增加和内管径的减小,泡沫铝夹芯双管的横向压缩承载能力逐渐增大。4组不同管径的夹芯管构件横压载荷-位移曲线变化趋势基本是一致的,说明管径的变化对夹芯管构件横压变形模式未产生明显影响。

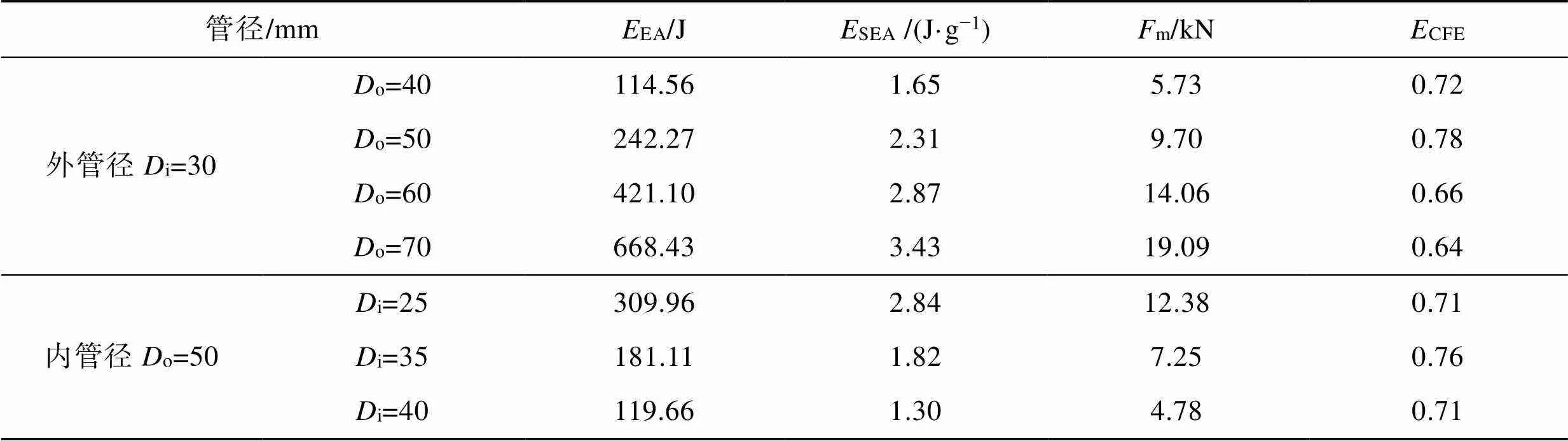

横向压缩荷载作用下,不同管径的SCCT构件能量吸收、比吸能、平均压溃载荷和压溃力效率如表2所示。由表2可知,内、外管径对SCCT构件的横向耐撞性能有显著影响,SCCT构件的能量吸收、比吸能和平均压溃载荷随着外管径的增加、内管径的减小而增大,即芯材越厚,夹芯管的承载和能量吸收能力越大,这与文献[14]中的结论一致。随着内、外管径的变化,SCCT构件的压溃力效率基本都保持在0.65以上。

图9 SSCT和SSCT-02构件耐撞性的对比

图10 内、外管径对SCCT构件载荷-位移曲线的影响

表2 不同管径的SCCT构件耐撞性能

Tab.2 Crashworthiness of SCCT components with different tube diameters

2.3.2 内、外管壁厚的影响

图11给出了不同内、外管壁厚的泡沫铝夹芯双管构件的载荷-位移曲线。可见随着内、外管壁厚的增加,泡沫铝夹芯双管的横向压缩承载能力基本也呈增强的趋势。4组不同壁厚的夹芯管构件横压载荷-位移曲线变化趋势基本是一致的,说明壁厚的变化对夹芯管构件横压变形模式未产生明显影响。值得注意的是,初始阶段的载荷曲线对外管壁厚的变化较为敏感,表现为随外管壁厚的增加,初始阶段的承载能力增加,这佐证了初始阶段主要由外管控制的推断是合理的。

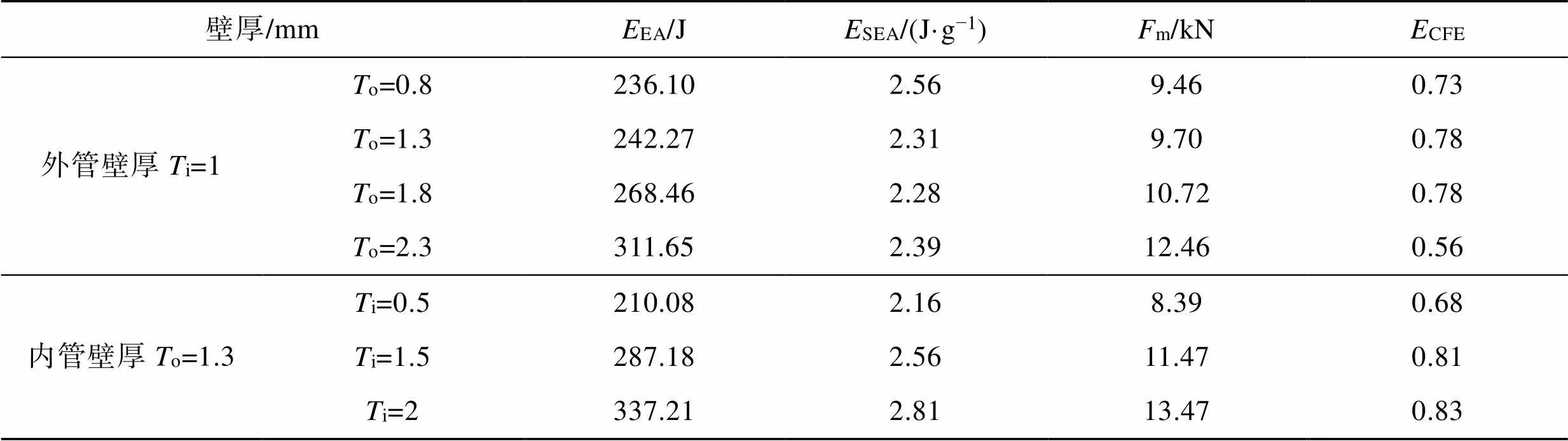

在横向压缩荷载作用下,不同壁厚的SCCT构件能量吸收、比吸能、平均压溃载荷和压溃力效率如表3所示。由表3可知,随着外管壁厚的增加,SCCT构件的能量吸收和平均压溃载荷呈增大的趋势,比吸能和压溃力效率却出现无规律的波动。与外管壁厚相比,内管壁厚的增加不仅会显著增强SCCT构件的吸能性能,压溃力效率也呈增大的趋势,意味着增加内管壁厚还有利于降低SCCT构件的载荷波动性。

图11 内、外管壁厚对SCCT构件载荷-位移曲线的影响

表3 不同壁厚的SCCT构件耐撞性能

Tab.3 Crashworthiness of SCCT components with different wall thickness

3 结语

本文采用Abaqus/Explicit非线性有限元软件建立了泡沫铝填充双管构件在横向载荷下的模型,讨论了截面形状和几何参数对夹芯双管构件变形和吸能特性的影响。通过以上研究,本文主要得出以下结论:

1)无论是外方内方的泡沫铝夹芯双管,还是外方内圆的泡沫铝夹芯双管,2种构件的横向压缩过程均表现出3个阶段:初始压缩阶段、塑性变形阶段和致密化阶段。泡沫铝芯材的变形失效模式与内管的截面形状相关。在外管固定、内管径和壁厚相同的工况下,采用圆形截面的内管替代方形截面的内管将极大提高夹芯双管构件的耐撞性能。

2)对于外方内圆的泡沫铝夹芯双管构件,外管径越大,内管径越小,即泡沫铝芯材厚度越大,结构的承载力和吸能能力越高。

3)与外管壁厚相比,内管壁厚的变化对结构耐撞性能的影响更为明显。随着内管壁厚的增加,外方内圆的泡沫铝夹芯双管构件的能量吸收、比吸能、平均压溃载荷和压溃力效率均呈现出增大的趋势。

[1] PUGSLEY A. The large-Scale Crumpling of Thin Cylindrical Columns[J]. The Quarterly Journal of Mechanics and Applied Mathematics, 1960, 13(1): 1-9.

[2] HANSSEN A G, LANGSETH M, HOPPERSTAD O S. Static and Dynamic Crushing of circular Aluminium Extrusions with Aluminium Foam Filler[J]. International Journal of Impact Engineering, 1999, 24(8): 475-507.

[3] LI Z B, CHEN R, LU F Y. Comparative Analysis of Crashworthiness of Empty and Foam-Filled Thin- Walled Tubes[J]. Thin-Walled Structures, 2018, 124: 343-349.

[4] SU M M, WANG H, HAO H. Axial and Radial Compressive Properties of Alumina-Aluminum Matrix Syntactic Foam Filled Thin-Walled Tubes[J]. Composite Structures, 2019, 226: 111197.

[5] WANG L, ZHANG B Y, ZHANG J, et al. Deformation and Energy Absorption Properties of Cenosphere-Aluminum Syntactic Foam-Filled Tubes under Axial Compression[J]. Thin-walled Structures, 2021, 160: 107364.

[6] 张勇, 林福泳. 铝泡沫填充薄壁结构耐撞可靠性优化设计[J]. 机械工程学报, 2011, 47(22): 93-99.

ZHANG Yong, LIN Fu-yong. Crashworthiness Reliability Design Optimization of Aluminum Foam Filled Thin-Wall Structures[J]. Journal of Mechanical Engineering, 2011, 47(22): 93-99.

[7] ZHANG Y, SUN G, LI G, et al. Optimization of Foam-Filled Bitubal Structures for Crashworthiness Criteria[J]. Materials & Design, 2012, 38: 99-109.

[8] CENK K. Numerical Crushing Analysis of Aluminum Foam-Filled Corrugated Single and Double-Circular Tubes Subjected to Axial Impact Loading[J]. Thin-Walled Structures, 2015, 96: 82-94.

[9] MANMOHAN D G. Deformation, Energy Absorption and Crushing Behavior of Single, Double and Multi-Wall Foam Filled Square and Circular Tubes[J]. Thin-Walled Structures, 2015, 90: 1-11.

[10] 康建功, 石少卿, 张忠. 泡沫铝填充钢管横向压缩吸能特性试验[J]. 重庆大学学报, 2010, 33(7): 68-73.

KANG Jian-gong, SHI Shao-qing, ZHANG Zhong. Experimental Studies on the Energy Absorption Property of Aluminum Foam Filled Steel Pipe under Transverse Compression[J]. Journal of Chongqing University (Natural Science Edition), 2010, 33(7): 68-73.

[11] 黄志超, 刘志芳, 路国运. 侧向冲击载荷下金属薄壁圆管内填充泡沫铝的吸能特性研究[J]. 太原理工大学学报, 2017, 48(2): 243-249.

HUANG Zhi-chao, LIU Zhi-fang, LU Guo-yun. Study on Energy Absorption Properties of Aluminum Foam-Filled Thin-Walled Metal Tubes under Lateral Impact Loading[J]. Journal of Taiyuan University of Technology, 2017, 48(2): 243-249.

[12] YIN H F, XIAO Y Y, WEN G L, et al. Multiobjective optimization for Foam-Filled Multi-Cell Thin-Walled Structures under Lateral Impact[J]. Thin-Walled Structures, 2015, 94: 1-12.

[13] SHEN J H, LU G X, RUAN D, SEAH C C. Lateral Plastic Collapse of Sandwich Tubes with Metal Foam Core[J]. International Journal of Mechanical Sciences, 2015, 91: 99-109.

[14] 刘志芳, 王军, 秦庆华. 横向冲击载荷下泡沫铝夹芯双圆管的吸能研究[J]. 兵工学报, 2017, 38(11): 2259-2267.

LIU Zhi-fang, WANG Jun, QIN Qing-hua. Research on Energy Absorption of Aluminum Foam-Filled Double Circular Tubes under Lateral Impact Loadings[J]. Acta Armamentarii, 2017, 38(11): 2259-2267.

[15] 崔尧尧, 刘志芳, 李世强. 横向冲击载荷下不同约束泡沫铝夹芯圆管的动态响应[J]. 应用力学学报, 2021, 38(1): 26-34.

CUI Yao-yao, LIU Zhi-fang, LI Shi-qiang. Dynamic Response of Aluminum Foam Sandwich Circular Tubes with Different Constraints under Lateral Impact Loadings[J]. Chinese Journal of Applied Mechanics, 2021, 38(1): 26-34.

[16] 于学会, 王茗仕, 杨彦. “V型” 约束下泡沫铝夹芯圆管的准静态横向压缩性能研究[J]. 固体力学学报, 2023, 44(2): 197-208.

YU Xue-hui, WANG Ming-shi, YANG Yan. Study on Quasi-Static Transverse Compression Performance of Aluminum Foam Sandwich Circular Tube under "V" Constraint[J]. Chinese Journal of Solid Mechanics, 2023, 44(2): 197-208.

[17] ZHU G, ZHAO Z, HU P, et al. On Energy-Absorbing Mechanisms and Structural Crashworthiness of Laterally Crushed Thin-Walled Structures Filled with Aluminum Foam and CFRP Skeleton[J]. Thin-Walled Structures, 2021, 160(1): 107390.

[18] ZHU G H, WANG Z, HUO X T, et al. Experimental and Numerical Investigation into Axial Compressive Behaviour of Thin-Walled Structures Filled with Foams and Composite Skeleton[J]. International Journal of Mechanical Sciences, 2017, 122: 104-119.

[19] WANG X, YIN W L, ZOU L X, et al. Curved and Straight Combined Cross-Section Structure for Energy Absorption[J]. International Journal of Mechanical Sciences, 2022, 224: 107333.

Energy Absorption Performance of Aluminum Foam Sandwiched Double-tube under Transverse Compression

WU Peng1, BAO Hai-ying2*, LI Ai-qun3,4

(1. Southeast University Architectural Design and Research Institute Co., Ltd., Nanjing 210096, China; 2. School of Architecture and Engineering, Anhui University of Technology, Ma'anshan 243002, China; 3. School of Civil Engineering, Southeast University, Nanjing 210096, China; 4. School of Civil and Transportation Engineering, Beijing University of Architecture, Beijing 100044, China)

The work aims to study the effects of section configuration and geometric parameters on the deformation mechanism and energy absorption performance of aluminum foam sandwiched double-tube under transverse load. Finite element software Abaqus/Explicit was used to carry out numerical simulation on the aluminum foam sandwiched double-tube under transverse load. The aluminum foam sandwiched double-tube exhibited three stages in the process of transverse compression, namely, the initial compression stage, the plastic deformation stage, and the densification stage. It was also found that the crashworthiness of a novel aluminum foam sandwiched double-tube, comprised of square outer and circular inner tubes, was significantly stronger than that of the double square tube structure. As the outer tube diameter increased and the inner tube diameter decreased, the load-bearing capacity and energy absorption capacity of the novel aluminum foam sandwiched double-tube increased. The increase in wall thickness of the inner tube resulted in an increasing trend in energy absorption, specific energy absorption, average crushing load, and crushing force efficiency. The deformation failure mode of aluminum foam core material is affected by the section shape of the inner tube. Compared with the traditional double square tube structure, the novel sandwiched double-tube is a better energy-absorbing component, which shows greater application potential in the safety protection of lateral collision. By increasing the distance between the inner and outer tubes and the wall thickness of the inner tube, the energy absorption performance of the novel sandwiched double-tube can be improved.

aluminum foam; sandwiched double-tube; transverse compression; energy absorption performance; numerical simulation

TB485.1;O347

A

1001-3563(2023)23-0293-09

10.19554/j.cnki.1001-3563.2023.23.035

2023-05-22

安徽工业大学校自然基金青年项目(QZ202211)

责任编辑:曾钰婵