碳酸钙增强淀粉/木质纤维复合材料的制备工艺及性能表征

吴珂珂,向红,刘珍珍,单伟雄,刘涛*

碳酸钙增强淀粉/木质纤维复合材料的制备工艺及性能表征

吴珂珂1a,向红1a,刘珍珍1b,单伟雄2,刘涛1a*

(1.华南农业大学 a.食品学院 b.生物质工程研究院,广州 510642; 2.广州至简通用设备制造有限公司,广州 510760)

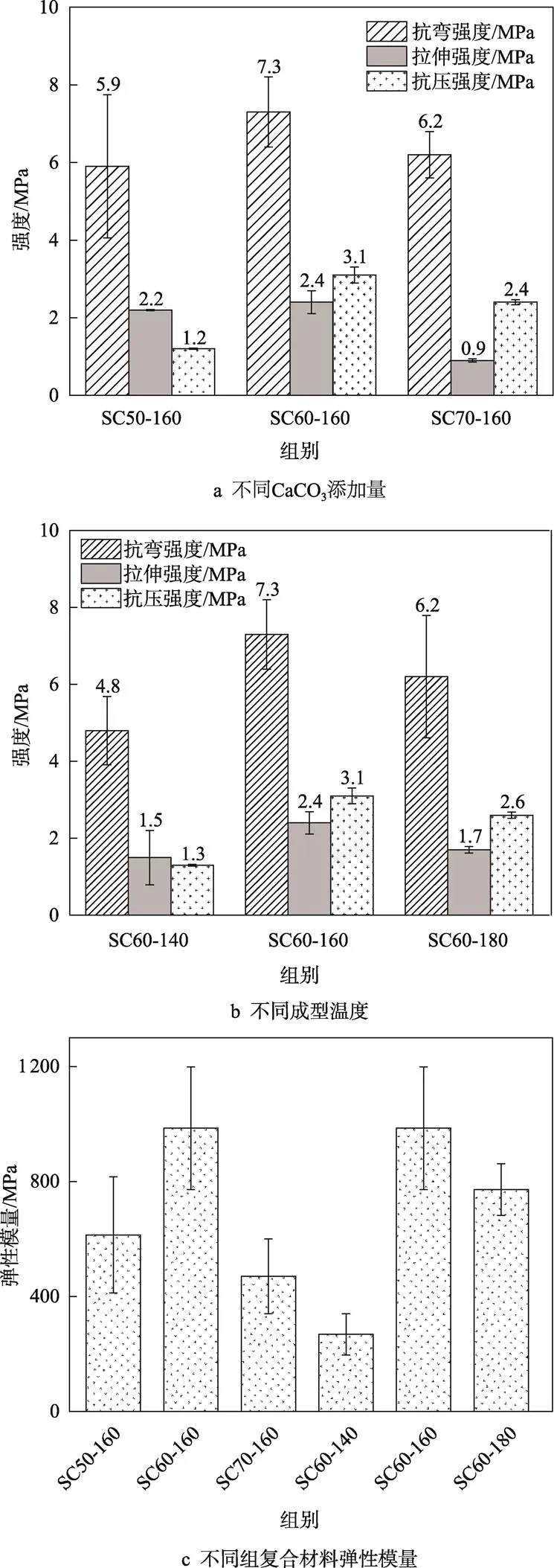

制备碳酸钙增强淀粉/木质纤维复合材料,研究配方、制备工艺对其性能的影响规律。以碳酸钙为填料,木薯淀粉为基材,木质纤维为增强体,采用模压成型方法制备淀粉/木质纤维复合材料,通过力学、吸水性能测试,以及傅里叶变换红外光谱(FT-IR)、X-射线衍射仪(XRD)、热重分析仪(TGA)和扫描电子显微镜(SEM)等测试手段,表征碳酸钙填料含量、成型温度对制备的复合材料性能的影响。碳酸钙添加量为60%(质量分数)、成型温度为160 ℃时制备的复合材料拉伸、抗弯和压缩性能最佳,分别达到了2.4 MPa、7.3 MPa和3.1 MPa,弹性模量也达到985.5 MPa。同时红外光谱、热重分析及扫描电镜等表征证明此条件下制备的复合材料形成了更均匀的网络结构。最佳条件下制备的碳酸钙增强淀粉/木质纤维复合材料同时具有较优异的力学性能、耐水性、热稳定性和生物降解性。

淀粉;木质纤维;碳酸钙;复合材料;生物降解

传统复合材料高度依赖不可再生的石油资源,同时产品使用结束后难以降解,存在不可持续和环境污染等问题,因此,以具有天然可再生、可降解、绿色环保等优点的生物质原料(例如木质纤维和淀粉等)制备的生物基复合材料,近年来备受关注[1]。与合成纤维相比,木质纤维具有密度低,生物相容性较好,来源丰富等优点,木质纤维增强复合材料具有绿色环保、可持续等优点[2],可以作为保温隔热材料,应用于门板、装修建材和快递保温箱等领域[3-4]。与大部分谷物淀粉相比,木薯淀粉具有更低的糊化温度和更高的直链淀粉含量,其产量较高且稳定,价格也相对较便宜,是制备淀粉基复合材料的理想原料[5]。Campos等[6]将木薯淀粉与木质纤维通过螺杆挤压流变仪制备复合材料,结果表明,与塑化淀粉(TPS)相比,复合材料的弹性模量提高了193%,最大应力提高了153%,并可使用木质纤维残留物生产各种应用的环保复合材料。姚家浩等[7]采用热压成型制备了淀粉、木质纤维复合材料,结果表明,淀粉纤维比例为3∶7,热压温度为170 ℃,热压时间为15 min时,制备的淀粉/木质纤维复合材料力学性能最好。但由于淀粉和木质纤维具有亲水性,淀粉/木质纤维复合材料的力学性能、耐水性和热性能较差,限制了其应用[8-9],需要对其进行增强。

无机填料成本低、简单有效,因此在木质纤维增强聚合物复合材料中添加无机填料是一种提高复合材料性能的方法。CaCO3无机填料具有较好的耐热性及耐水性等优点,与淀粉、木质纤维等原料共混后,可显著改善复合材料的性能,并降低生产成本,碳酸钙的加入可起增强增韧的作用[10]。Moo-Tun等[11]发现CaCO3对提高淀粉基泡沫的耐水性和物理性能有重要作用。Titone等[12]以熔融共混法制备了PBAT/CaCO3复合材料。研究表明:纳米CaCO3加入后,复合材料的拉伸强度和断裂伸长率等均得到一定的提高。

本研究以碳酸钙为填料,木薯淀粉为基材,回收中密度纤维板木质纤维为增强体,制备复合材料,系统研究填料添加量、成型温度对复合材料的力学、耐水性、热稳定性和生物降解性等性能的影响规律,采用傅里叶变换红外光谱(FT-IR)、X-射线衍射仪(XRD)和扫描式电子显微镜(SEM)等分析复合材料微观结构与其宏观性能的构效关系。研究结果对进一步开发高性能、功能型淀粉/木质纤维复合材料具有一定的参考意义。

1 实验

1.1 原料

主要原料:木薯淀粉,南宁市飚鸿贸易有限公司;回收中密度纤维板木质纤维,佛山市三乐建材实业有限公司;重质碳酸钙(800目),广州至简通用设备制造有限公司;硬脂酸(≥99%),万耀化工科技有限公司。

1.2 仪器

主要仪器:HD-604S电子万能试验机,海达国际仪器有限公司;Nicolet iS10傅里叶变换红外光谱,美国赛默飞世尔科技;TG209F1Libra 热重分析仪,德国耐驰仪器制造有限公司;EVO MA 15扫描电子显微镜,德国ZEISS;EM ACE600真空镀膜仪,德国Leica仪器有限公司;KRUSS DSA100表面接触角测量仪,德国Kruss;Ultima Ⅳ X射线衍射仪,日本株式会社理学。

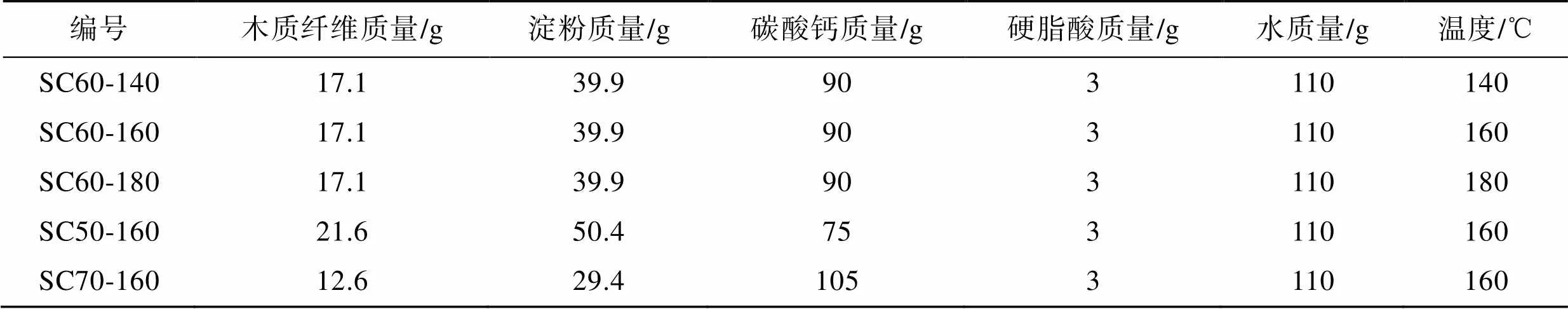

1.3 复合材料制备

固定干料总质量为150 g,其中木质纤维和淀粉的质量比固定为3∶7,硬脂酸占干料的2%,只改变CaCO3的含量,按表1配方混合浆料。首先将木薯淀粉充分糊化,然后与木质纤维、碳酸钙等于拌料机中充分搅拌混匀,取定量的浆料置于提前设置好温度的模具中进行热压成型,制备不同梯度的淀粉/木质纤维复合材料。

表1 淀粉/木质纤维复合材料配方

Tab.1 Formula of starch/wood fiber composites

1.4 性能测试与结构表征

1.4.1 力学性能测试

抗弯强度和弹性模量按照GB/T 1449—2005进行三点弯曲测试,试样尺寸为100 mm×15 mm×5 mm,跨度固定为60 mm,速度为5 mm/min。拉伸强度根据GB/T 9641—88进行测试,将哑铃状样品165 mm× 20 mm×5 mm置于万能试验机上,并以2 mm/min的速度纵向拉伸,直至其断裂。抗压强度按照GB/T 8168—2008进行测试,将样品置于万能试验机上,并以10 mm/min的速度进行压缩测试。由于复合材料易被压缩变形而不断裂,选取60%的应变作为终止的依据,为避免实验误差,每组重复5次。

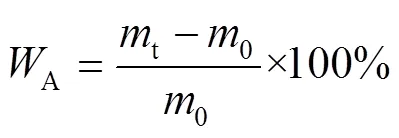

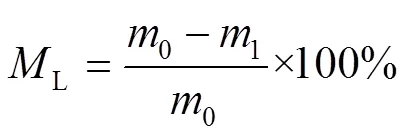

1.4.2 吸水率与质量损失率测试

将样品裁成50 mm×50 mm×5 mm的方块,在60 ℃烘箱中干燥至质量不变,记为0。室温下浸入超纯水中,分别于3、6、12、24、36、48、60、72 h后取出,用滤纸吸除表面水后进行称量,记为t,72 h后将吸水后的样品置于烘箱中干燥至质量不变,记为1。根据式(1)和式(2)分别计算复合材料的吸水率和质量损失率,每个时间梯度重复4次,取平均值作为最终结果。

1.4.3 接触角测量

将样品(尺寸为60 mm×20 mm×5 mm)水平放在工作台上,在样品表面滴入定量的蒸馏水,并捕捉60 s的图像,通过软件分析并记录接触角,每组重复3次,取平均值。

1.4.4 傅里叶变换红外光谱分析(FTIR)

取约1 mg样品研磨成粉末,加入150 mg溴化钾与之混合并充分研磨,并于10 MPa压力下制成圆片,在400~4 000 cm−1频率下进行扫描,扫描32次[13],分辨率为2 cm−1。

1.4.5 X射线衍射(XRD)

将样品在烘箱中干燥24 h,研磨成粉末并用200目筛筛分,于石英玻璃样品槽中压实,扫描速度为5(°)/min。

1.4.6 热重分析(TGA)

取2~15 mg经过干燥的样品置于Al2O3坩埚中,以20 ℃/min的速率从30 ℃加热至900 ℃,氮气流量为20 mL/min。

1.4.7 扫描式电子显微镜(SEM)

使用扫描式电子显微镜在5 kV的加速电压下获得显微图,以观察复合材料的微观结构,在使用SEM分析前,先用真空镀膜仪对样品进行镀金。

1.4.8 复合材料自然降解

将样品裁成50 mm×50 mm×5 mm的方块,放入烘箱中干燥至质量不变,并记下初始质量0。将样品埋入至少15 cm深的天然土壤中,每个月定期取出样品,用清水冲洗干净并烘烤至质量不变,记为1,降解率按(0−1)/0×100%计算。

2 结果与分析

2.1 力学性能分析

2.1.1 碳酸钙添加量对力学性能的影响

固定木质纤维与淀粉比例,碳酸钙质量分数为50%、60%、70%,在160 ℃下热压成型,制备复合材料,测试抗弯、拉伸和压缩性能,结果见图1a和图1c。随着碳酸钙含量的增加,淀粉/木质纤维复合材料的力学性能均先增加后降低,碳酸钙质量分数为60%时,抗弯、拉伸和压缩强度均达到最大值,分别为7.3、2.4和3.1 MPa,且弹性模量达到最大值为985.5 MPa。加入过低或者过高含量的碳酸钙都会导致复合材料的力学性能下降,加入适当含量的碳酸钙能使力学性能增强。这是由于纤维素中的羟基会生成分子内及分子间氢键,导致木质纤维易团聚,造成浆料混合不均匀,成型效果不好,而适量碳酸钙的加入,可以填充木质纤维之间的空隙,有利于浆料均匀,减少缺陷,从而增强其力学性能,且填料自身的刚性也能使得材料刚性增加[14]。

2.1.2 成型温度对力学性能的影响

固定木质纤维与淀粉比例,碳酸钙质量分数为60%,选140、160和180 ℃ 3个温度进行热压成型,制备复合材料,分别测试抗弯、拉伸和压缩强度,结果见图1b和图1c。复合材料的力学性能先增加后降低,在160 ℃时抗弯、拉伸和压缩强度达到最大值,分别为7.3、2.4和3.1 MPa,弹性模量也达到最大值为985.5 MPa。在一定温度范围内,随着温度升高,物料在模具中充分流动并溶胀,形成较为均匀的网络结构,从而提高复合材料的弹性模量和拉伸强度等力学性能。温度过高,将提前搅拌均匀的浆料放入热压机中进行热压时,由于物料无法迅速均匀铺满模具便已经固化,导致复合材料凹凸不平、结构不均匀、力学性能降低[15]。

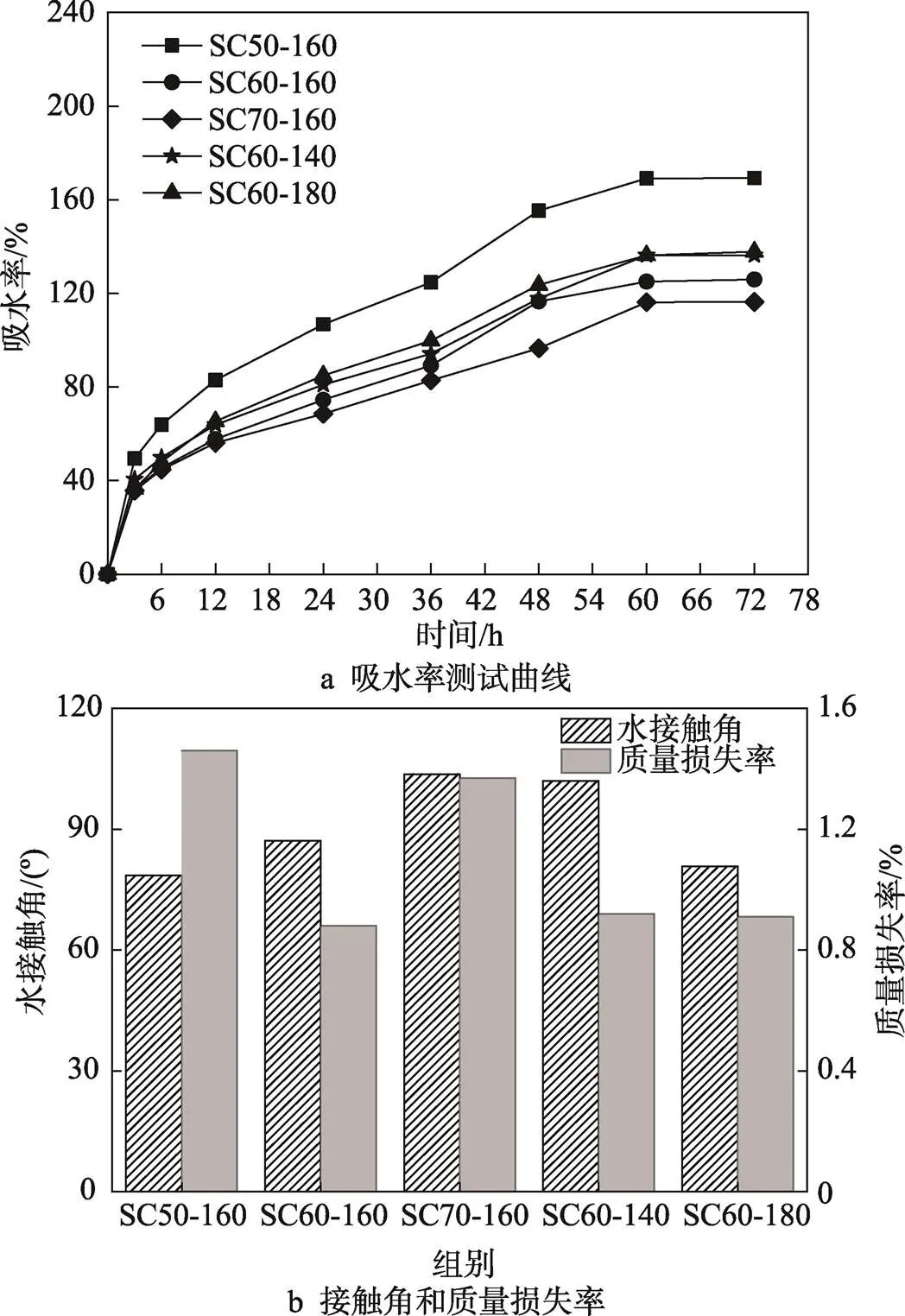

2.2 耐水性能分析

通过测量复合材料的吸水率和接触角,研究了CaCO3添加量和成型温度对其吸水率及耐水性的影响,测试结果见图2。随着复合材料中CaCO3含量的增加,复合材料的吸水率降低,耐水性增强,其原因在于CaCO3填料与纤维和淀粉相比密度更高,更容易堆叠形成致密的结构,导致内部孔隙率减小,阻碍水分进入,增强了复合材料耐水性。在CaCO3添加量保持不变时,复合材料的孔隙率基本保持一致,热压温度对复合材料的吸水率影响较小。不同CaCO3含量和成型温度制备的复合材料浸泡水中72 h后质量损失率见图2b,其中CaCO3质量分数为60%,即成型温度为160 ℃时质量损失率最小,推测是由于填料与淀粉、木质纤维具有较好的相容性,形成了较为致密的网络结构,使得复合物材料质量损失率最小。SC70-160复合材料虽然吸水率较低、水接触角较高,但是由于CaCO3添加量高,与淀粉纤维等原料无法形成较好的网络结构,力学性能也较差;浸泡72 h后复合材料较易分散,导致质量损失率较高。

图1 碳酸钙添加量及成型温度对复合材料力学性能的影响

图2 不同CaCO3添加量和成型温度对复合材料的吸水率、接触角和质量损失率的影响

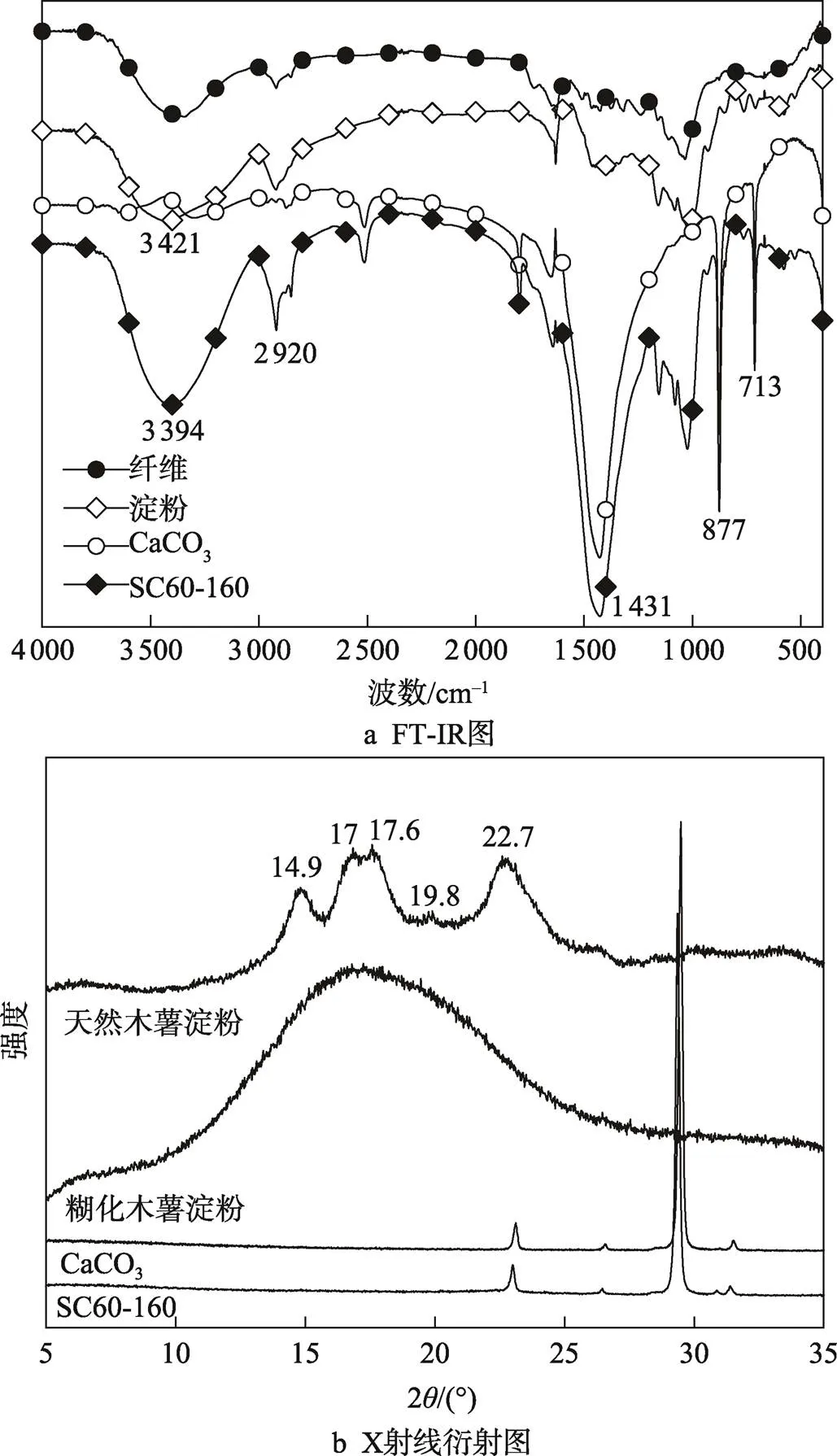

2.3 红外光谱(FTIR)分析

木质纤维、糊化淀粉、CaCO3原料和SC60-160复合材料的红外光谱图见图3a。SC60-160复合材料在3 400和2 920 cm−1附近分别是O—H和C—H拉伸振动,其中羟基官能团之间易形成氢键,O—H拉伸振动越向低频移动,形成的氢键越强。复合材料在713、877和1 432 cm−1处观察到不同的特征峰,归因于CaCO3中CO32−基团的平面内外弯曲振动和不对称拉伸振动[16],说明复合材料中淀粉、纤维和CaCO3填料形成了相互作用。其中CaCO3质量分数为60%、成型温度为160 ℃时羟基振动频率降低,淀粉、木质纤维及CaCO3填料之间形成更强的氢键,物料之间的交联效果更好[17],从而解释了在此配方和成型温度下具有较好的力学性能。

图3 不同原料对SC60-160的FT-IR和 X射线衍射图的影响

2.4 XRD分析

淀粉糊化前后、CaCO3原料及SC60-160的XRD测试结果见图3b。天然木薯淀粉的衍射峰以2=14.9°、17°、17.6°、22.7°为主,是典型的A型结晶结构。而经过糊化之后,A型晶体结构被破坏,无定形淀粉增加,淀粉具有可塑性,从而有利于淀粉与木质纤维等其他原料进行充分混合。不同含量填料及成型温度制备的复合材料具有相似的X射线结果[18]。SC60-160复合材料的XRD如图3b所示,复合材料中淀粉的衍射峰消失,说明通过加热和充分搅拌处理,淀粉等原料的颗粒结构被破坏,更有助于提高淀粉与其他物料的相容性,且填料的加入可能进一步促进该过程。因此,复合材料中主要观察到CaCO3的特征衍射峰。

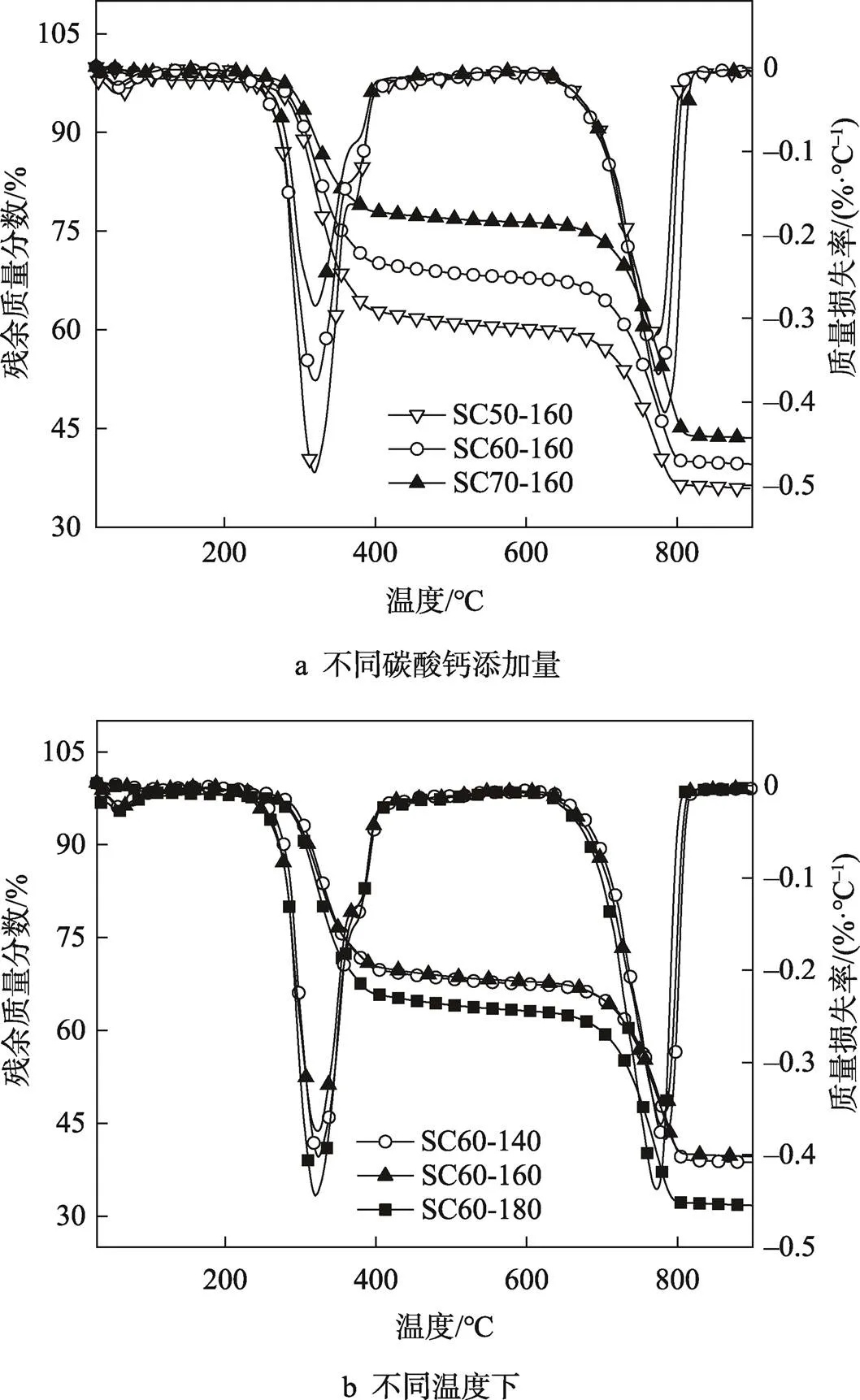

2.5 热重分析

采用热重分析仪测定了不同CaCO3含量和成型温度下复合材料的热稳定性,测试结果见图4a和4b。复合材料的TGA主要分为2个阶段,以SC60-160复合材料为主进行分析。第1阶段(30~400 ℃),主要是木质纤维和淀粉的分解,随着CaCO3含量的增加,此阶段的质量损失降低,在此阶段约有70%的质量损失,质量损失速率为0.37 %/℃左右。第2阶段(400~850 ℃)是CaCO3分解成CaO,进而导致约30%的质量损失[19],由于CaCO3占大部分,此阶段质量损失速率约为0.36 %/℃。由DTG图可知,当CaCO3质量分数为60%、成型温度为160 ℃时,复合材料的热稳定性较好,且FTIR也表明各原料之间有强烈的相互作用,使得填料均匀地分散在基体中,从而提高热稳定性。

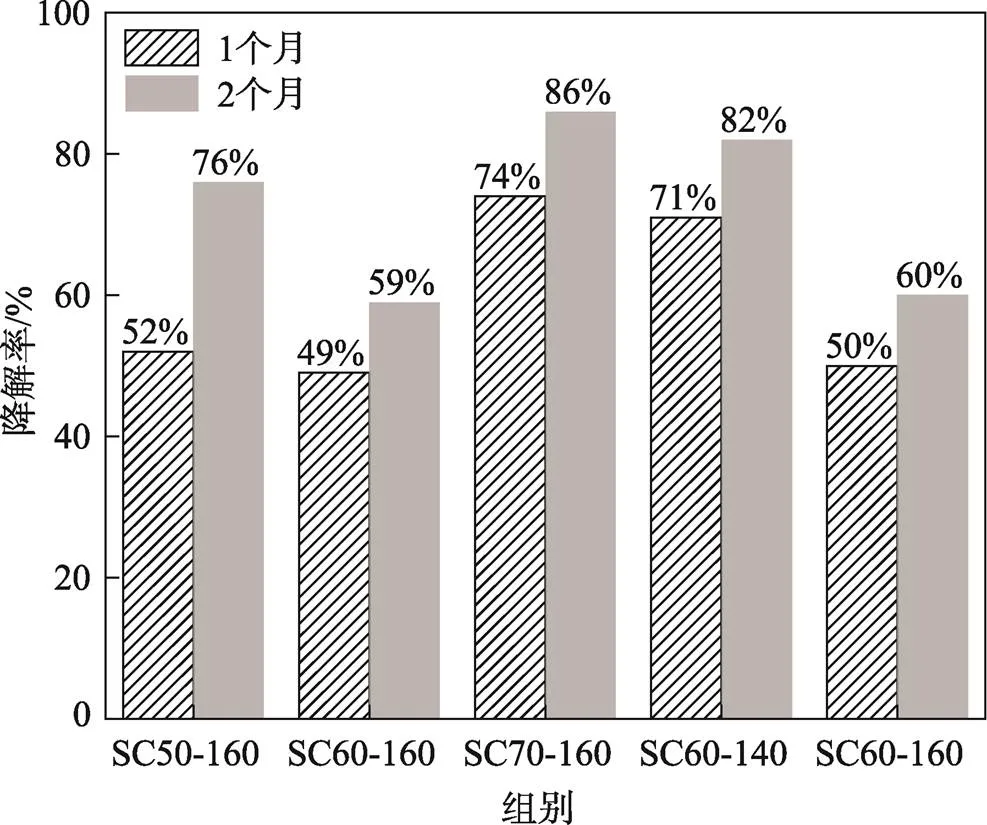

2.6 降解性能

复合材料埋土自然降解一个月后,有不同程度的降解,样品表面变得粗糙,且复合材料周围有蚯蚓等存在。复合材料降解率见图5,其中CaCO3为不可生物降解的无机物,如果去除无机物,SC50-160、SC60-160、SC70-160、SC60-140、SC60-180在1个月后的相对质量损失分别达到52%、49%、74%、71%及50%,2个月后的相对质量损失分别达到76%、59%、86%、82%及60%。其中SC60-180由于成型温度高,复合材料发生一定程度的碳化,使其降解率较低。相对而言,SC60-160的降解率最低,其原因可能是其结构更均匀和致密。因此,所制备的淀粉/木质纤维复合材料具有良好的可降解性。

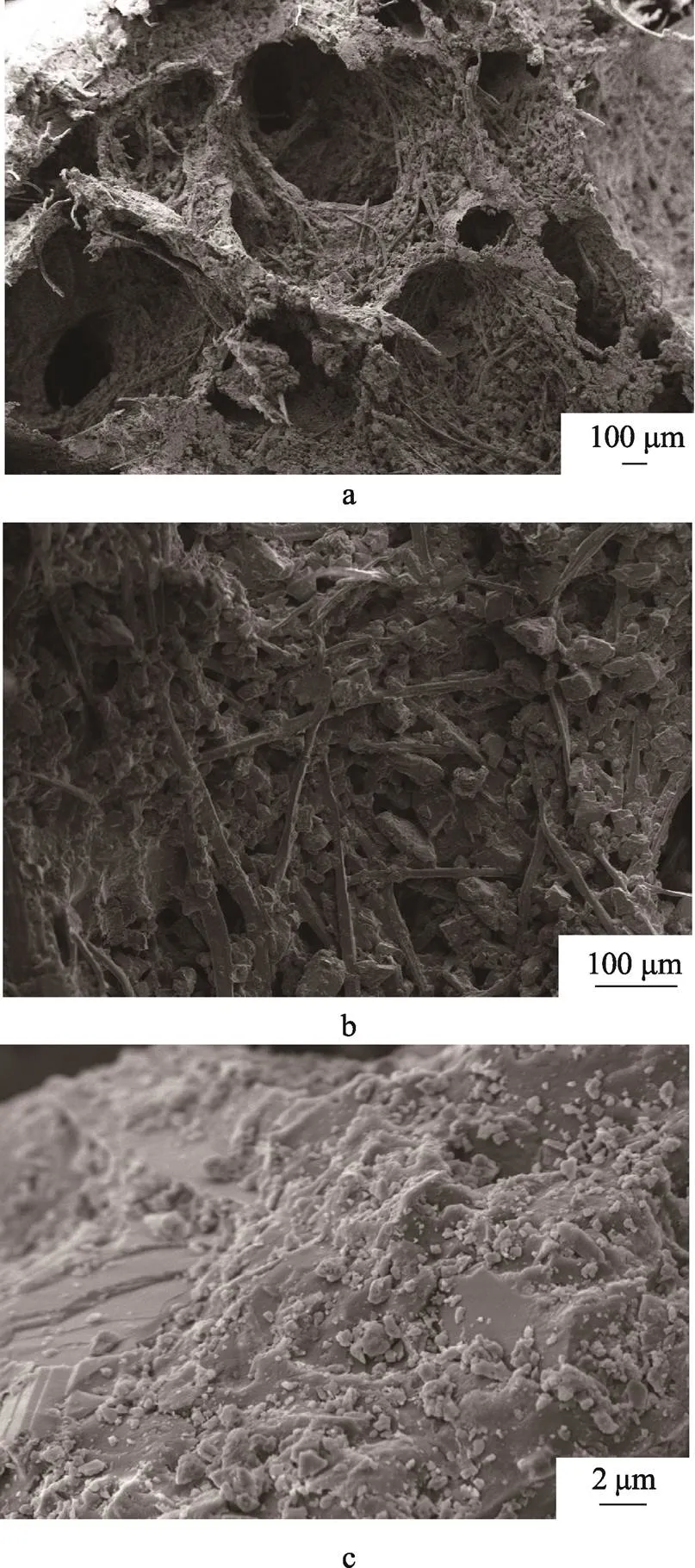

2.7 微观结构SEM分析

以SC60-160为代表,通过SEM测试分析了其微观结构。图6a可见复合材料的断面形成一定的泡孔结构。图6b观察到木质纤维与淀粉、CaCO3填料等其他助剂间具有良好的相容性,形成一定的网状结构,从而证实了红外光谱的分析。由图6c放大1 000倍的SEM图像观察到木质纤维表面均匀覆盖着淀粉基质,说明经过糊化处理,淀粉起到黏结剂的作用,解决了淀粉与木质纤维之间黏结性差的问题,且CaCO3填料均匀填充在网状结构中,使得复合材料具有较好的力学性能。

图4 不同碳酸钙含量和成型温度对复合材料热重曲线(TG)、微商热重曲线(DTG)的影响

图5 碳酸钙添加量及成型温度对复合材料降解率的影响

图6 SC60-160复合材料的断面SEM图像

3 结语

1)以木质纤维为增强体,木薯淀粉为基材,CaCO3为填料,采用模压成型方法成功制备了淀粉/木质纤维复合材料,在建筑、包装等领域具有一定的应用潜力。

2)确定了CaCO3质量分数为60%、热压温度为160 ℃时,制备的淀粉/木质纤维复合材料SC60-160的力学性能和耐水性较佳,弯曲强度、拉伸强度和压缩强度分别达到了7.3 MPa、2.4 MPa和3.1 MPa,其原因可归结于形成均匀的泡孔结构和淀粉的良好分散。

3)制备的淀粉/木质纤维复合材料具有良好的生物降解性,其中SC60-160复合材料在第1个月和第2个月的降解率分别达到了49%和59%,其降解率略低于其他组别,原因可能是其结构更均匀和致密。

[1] HAZRATI K Z, SAPUAN S M, ZUHRI M Y M, et al. Preparation and Characterization of Starch-Based Biocomposite Films Reinforced by Dioscorea Hispida Fibers[J]. Journal of Materials Research and Technology, 2021, 15: 1342-1355.

[2] MAHMUD S, HASAN K, JAHID M A, et al. Comprehensive Review on Plant-Fiber Reinforced Polymeric Biocomposites[J]. Journal of Materials Science, 2021, 56: 7231-7264.

[3] 刘洋, 朱明野, 乔渊. 聚乙烯/滑石粉/聚丙烯纤维复合材料的制备及其在建筑层压板中的应用[J]. 塑料科技, 2022, 50(3): 13-16.

LIU Yang, ZHU Ming-ye, QIAO Yuan. Preparation of PE/Talc/PPF Composites and Its Application in Building Laminate[J]. Plastics Science and Technology, 2022, 50(3): 13-16.

[4] 王晋蕾. 绿色建筑材料在建筑工程及装饰装修中的应用[J]. 居舍, 2023 (19): 68-71.

WANG Jin-lei. Application of Green Building Materials in Building Engineering and Decoration[J]. dwelling, 2023(19): 68-71.

[5] ARMYNAH B, ANUGRAHWIDYA R, TAHIR D. Composite Cassava Starch/Chitosan/Pineapple Leaf Fiber (PALF)/Zinc Oxide (ZnO): Bioplastics with High Mechanical Properties and Faster Degradation in Soil and Seawater[J]. Int J Biol Macromol, 2022, 213: 814-823.

[6] CAMPOS A, SENA NETO A R, RODRIGUES V B, et al. Effect of Raw and Chemically Treated Oil Palm Mesocarp Fibers on Thermoplastic Cassava Starch Properties[J]. Ind Crops Prod, 2018, 124: 149-154.

[7] 姚家浩, 刘涛, 詹涛, 等. 淀粉基纤维环保复合材料的制备及阻燃优化[J]. 绿色包装, 2023(5): 28-34.

YAO Jia-hao, LIU Tao, ZHAN Tao, et al. Preparation and Flame-Retardant Optimization of Starch-Based Fiber Environment-Friendly Composites[J]. Green Packaging, 2023(5): 28-34.

[8] JI M, LI F, LI J, et al. Enhanced Mechanical Properties, Water Resistance, Thermal Stability, and Biodegradation of the Starch-Sisal Fibre Composites with Various Fillers[J]. Materials & Design, 2021, 198: 109373.

[9] GUO A, TAO X, KONG H, et al. Effects of Aluminum Hydroxide on Mechanical, Water Resistance, and Thermal Properties of Starch-Based Fiber-Reinforced Composites with Foam Structres[J]. Journal of Materials Research and Technology, 2023, 23: 1570-1583.

[10] 胡晨曦, 王宇韬, 祝桂香, 等. 无机填料在生物可降解塑料改性的应用进展[J]. 塑料科技, 2022, 50(8): 83-87.

HU Chen-xi, WANG Yu-tao, ZHU Gui-xiang, et al. Application Progress of Inorganic Fillers in Modification of Biodegradable Plastics[J]. Plastics Science and Technology, 2022, 50(8): 83-87.

[11] MOO-TUN N M, IñIGUEZ-COVARRUBIAS G, VALADEZ-GONZALEZ A. Assessing the Effect of PLA, Cellulose Microfibers and CaCO3on the Properties of Starch-Based Foams Using a Factorial Design[J]. Polymer Testing, 2020, 86: 106482.

[12] TITONE V, MANTIA F, MISTRETTA M C. The Effect of Calcium Carbonate on the Photo m2Xidative Behavior of Poly(Butylene Adipateco-Terephthalate)[J]. Macromolecular Materials and Engineering, 2020, 305(10): 2-7.

[13] YANG J, CHING Y C, CHUAH C H, et al. Synthesis and Characterization of Starch/Fiber-Based Bioplastic Composites Modified by Citric Acid-Epoxidized Palm Oil Oligomer with Reactive Blending[J]. Ind Crops Prod, 2021, 170: 113797.

[14] 卢立. 碳酸钙/木纤维复合高密度纤维板制备及性能研究[D]. 长沙: 中南林业科技大学, 2022: 21-23.

LU Li. Preparation and Properties of High-Density Fiberboard from Ground Calcium Carbonate and Wood Fiber[D]. Changsha: Central South University of Forestry and Technology, 2022: 21-23.

[15] 黄丽婕, 赵含宇, 易锬, 等. 木薯渣/聚琥珀酸丁二酯复合材料的制备与表征[J]. 包装工程, 2020, 41(15): 110-118.

HUANG Li-jie, ZHAO Han-yu, YI Tan, et al. Preparation and Characterization of Cassava Residues/Polybutylene Succinate Composite[J]. Packaging Engineering, 2020, 41(15): 110-118.

[16] JENA D K, SAHOO P K. New Strategies for the Construction of Eggshell Powder Reinforced Starch Based Fire Hazard Suppression Biomaterials with Tailorable Thermal, Mechanical and Oxygen Barrier Properties[J]. International Journal of Biological Macromolecules, 2019, 140: 496-504.

[17] ZHANG C W, LI F Y, LI J F, et al. Novel Treatments for Compatibility of Plant Fiber and Starch by Forming New Hydrogen Bonds[J]. Journal of Cleaner Production, 2018, 185: 357-365.

[18] ENGEL J B, AMBROSI A, TESSARO I C. Development of Biodegradable Starch-Based Foams Incorporated with Grape Stalks for Food Packaging[J]. Carbohydrate Polymers, 2019, 225: 115234.

[19] 齐庆杰, 马云东, 刘建忠, 等. 碳酸钙热分解机理的热重试验研究[J]. 辽宁工程技术大学学报(自然科学版), 2002, (6): 689-692.

QI Qing-jie, MA Yun-dong, LIU Jian-zhong, et al. Thermogravimetric Experiment Research on Thermal Decomposition Mechanics of Calcium Carbonate[J]. Journal of Liaoning Technical University (Natural Science), 2002, (6): 689-692.

Preparation Process and Performance Characterization of CaCO3Reinforced Starch/Wood Fiber Composites

WU Ke-ke1a,XIANG Hong1a, LIU Zhen-zhen1b, SHAN Wei-xiong2,LIU Tao1a*

(1. a. College of Food Science, b. Institute of Biomass Engineering, South China Agricultural University, Guangzhou 510642, China; 2. Guangzhou Zhi Jian General Equipment Manufacturing Co., Ltd., Guangzhou 510760, China)

The work aims to prepare the calcium carbonate (CaCO3) reinforced starch/wood fiber composites and investigate the effect of formula and preparation process on the properties of these composites. Starch/wood fiber composites were prepared by compression molding with CaCO3as filler, cassava starch as substrate, and wood fiber as reinforcement. Then, the composites were characterized by mechanical and water absorption tests with Fourier transform-infrared spectroscopy (FT-IR), X-ray diffractometry (XRD), thermogravimetric analysis (TGA) and scanning electron microscopy (SEM). When the amount of CaCO3was 60% (mass fraction) and the molding temperature was 160 ℃, the tensile, flexure and compression properties of the composites were the best, reaching 2.4 MPa, 7.3 MPa and 3.1 MPa, and the elastic modulus reached 985.5 MPa. The characterization by FT-IR, TGA and SEM showed that the composites prepared under these conditions formed more uniform network structures. The CaCO3reinforced starch/wood fiber composites prepared under the best conditions have excellent mechanical properties, water resistance, thermal stability and biodegradability.

starch; wood fiber; CaCO3; composites; biodegradable

TB484;TB33

A

1001-3563(2023)23-0019-07

10.19554/j.cnki.1001-3563.2023.23.003

2023-09-06

国家自然科学基金(32001264);广东省自然科学基金面上项目(2023A1515012167)

责任编辑:曾钰婵