基于超声辅助烧结工艺下Cu@Ag NPs互连接头组织与性能

修子进,张棚皓,张文武,王秀琦,计红军

(哈尔滨工业大学(深圳),深圳,518055)

0 序言

随着电子信息材料产业及半导体行业的发展,用于集成电路中的芯片的需求量不断提高,同时芯片封装技术也在向着微型化、轻量化和高功率的方向发展[1].高效率的第三代半导体电力电子器件和模块是新能源汽车、高速列车、能源互联网、消费类电子、深空装备、国防安全等领域电力控制系统实现升级换代的关键芯片[2].第三代宽禁带半导体SiC 和GaN 的出现,使得芯片的长期工作温度超过300 ℃[3].而现有的电子封装材料却不尽人意,金基钎料成本高、脆性大[4];导电胶由于高温下会分解有机成分,自身的导电性、导热性较差容易导致失效[5].随着对纳米金属应用领域的研究[6],发现金属纳米颗粒具有较高的熔点和较低的烧结温度,利用金属纳米颗粒焊膏实现低温连接、高温服役,并将其用于大功率器件的封装,成为纳米金属材料在电子封装领域新的研究应用方向[7].

纳米银颗粒由于具有良好的导电性和导热性,表面能极大,常被用于制备成纳米焊膏或导电浆料,应用于电子封装互连材料中[8].然而其价格昂贵,电迁移性和化学迁移性较强,容易导致电路发生短路失效,严重影响微电子产品的可靠性.纳米铜颗粒具有良好的导电性能,同时价格低廉,扩散激活能小,迁移性能较差,是一种有望替代纳米银的候选材料,但是纳米铜颗粒容易被氧化,抗氧化性较差,氧化后CuO 和Cu2O 的存在不但会提高烧结温度,还会降低导电性,同时保存条件较为严苛[9-10],因此尝试制作出一种银铜两相的核壳结构材料—银包铜纳米颗粒(Cu@Ag NPs),将两者的优势和特点整合在一起,使得纳米颗粒在保持高导电性和导热性的同时,提高材料的热稳定性和抗氧化性,降低材料制备的成本[11].早期研究的Cu@Ag NPs 热烧结时,通常的烧结温度在250~ 350 ℃[12].相比于传统的热压烧结工艺,超声波辅助烧结(ultrasound-assisted sintering,UAS)可以在较短时间和较低温度下烧结纳米金属材料[13],另外超声振动可以去除金属表面的氧化膜,其独特的声流效应也可以促进钎料在基材表面的润湿与铺展,加速纳米金属材料的烧结,提高烧结性能[14].

目前针对Cu@Ag NPs 的研究,仅限于滞留在材料本身层面.文中以Cu@Ag NPs 作为烧结材料,以有机溶剂作为载体制备焊膏,将焊膏作为连接剂在超声辅助下制作互连接头并测试性能,通过调整烧结参数,系统探究Cu@Ag NPs 在超声作用下的烧结规律.

1 试验方法

采用置换与化学沉积两步复合法制备Cu@Ag NPs.第一步进行Cu NPs 的制备,采用液相还原法,利用次亚磷酸钠的还原性将五水硫酸铜还原成铜颗粒;第二步,在去离子水中利用柠檬酸三钠将硫酸银在铜表面还原,直至完全包覆铜核,得到Cu@Ag NPs.将配置好的含有3%(质量分数)乙基纤维素的松油醇与Cu@Ag NPs 以质量比3∶7 的比例混合得到焊膏.

为了验证材料是否具有理论上理想状态下的核壳结构,观察颗粒的元素分布情况,对制备的Cu@Ag NPs 纳米颗粒进行了HRTEM 表征.如图1 所示,颗粒粒径尺寸大约为50 nm,壳层厚度大约为10 nm,在边缘处,颗粒呈现出凹凸不平的形貌,颗粒表面的边缘区域与中间区域的衬度变化较为明显,明暗清晰.

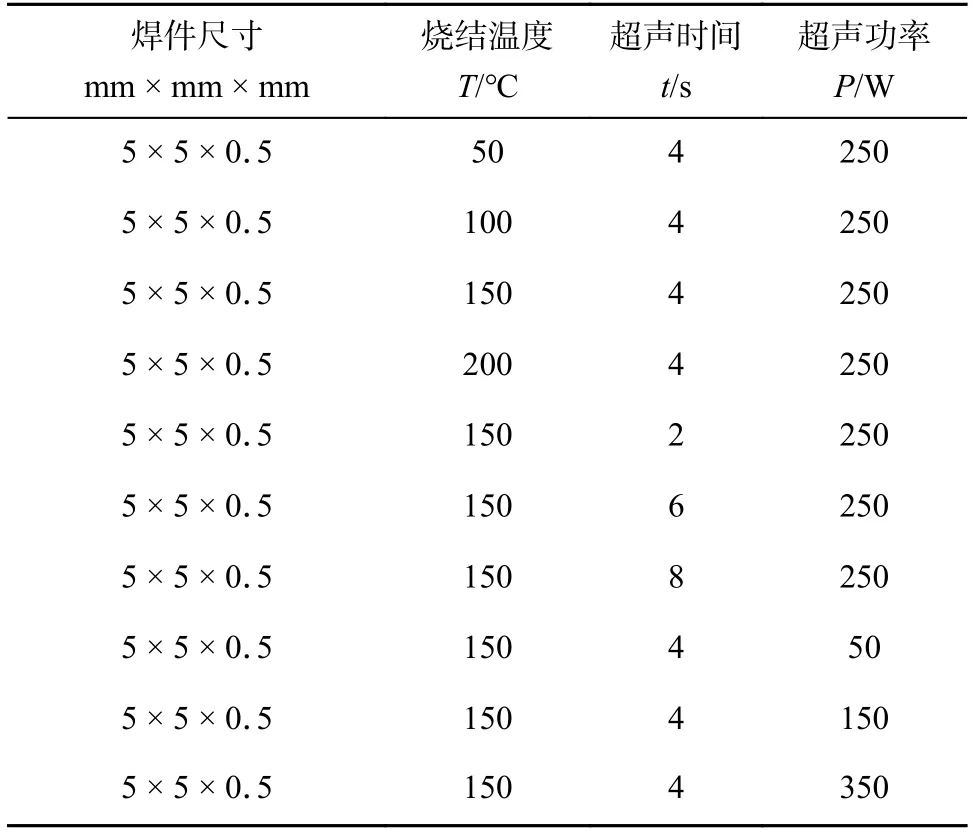

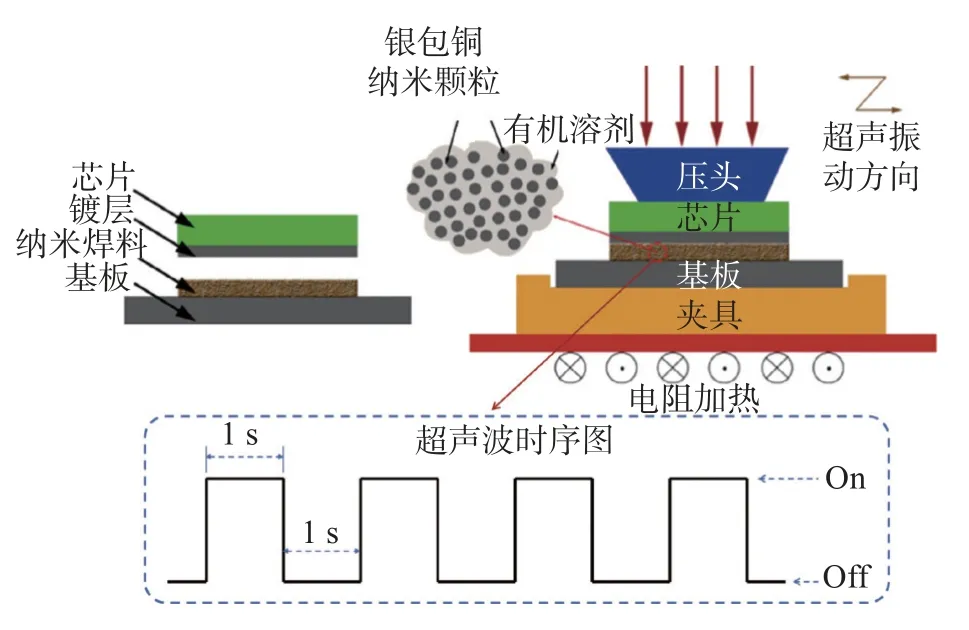

为了模拟实际芯片的封装过程,考虑到成本问题,采用纯铜片模拟实际芯片与基板,其互连结构、UAS 的原理示意图如图2 所示.首先,将5 mm ×5 mm × 0.5 mm 和10 mm × 10 mm × 0.5 mm 的纯铜片用砂纸打磨表面至干净,采取钢网印刷的方式用HP-3050S 型丝网印刷机将焊膏以一定面积均匀地涂刷在铜基底的表面,然后将5 mm × 5 mm ×0.5 mm 的小片轻轻放在焊膏上面得到铜片-焊膏-铜片的三明治结构的模拟芯片接头.将整体置于烘箱中,在45 ℃环境下挥发焊膏中的有机物;随后将接头整体放置在Branson Ultraweld L20 型号超声烧结机上,调整设备参数(如烧结温度、超声时间、超声能量等),得到最终的测试芯片,每组参数为消除偶然误差重复5 次得到平均样品,烧结参数设置如表1 所示.

表1 烧结工艺参数Table 1 Sintering experiment parameters

图2 超声辅助烧结原理示意图Fig.2 Schematic diagrams of UAS

将样品打磨后抛光,利用S4700 型扫描电子显微镜(SEM)及EDS 对试样烧结截面进行形貌和成分分析,借助EDS 定量分析烧结组织界面元素分布和扩散深度.按照国家标准GB/T 6400—2007《金属材料—线材和铆钉剪切试验方法》,利用MFM-1200 型剪切测试机,对不同烧结参数的接头进行剪切测试,测试抗剪强度,并观察断口形貌,每个参数重复10 次.

2 试验结果与分析

2.1 超声参数的影响

2.1.1 烧结温度的影响

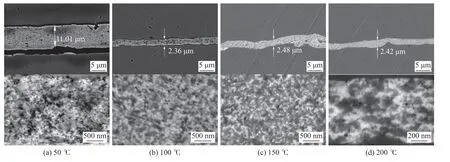

固定超声时间为4 s,超声功率为250 W,温度分别设置了50,100,150 及200 ℃,通过SEM 表征得到不同温度下UAS 互连接头微观形貌,如图3所示,可以看出,50 ℃下烧结的接头焊缝内部组织未形成完整的烧结颈,接头的上下界面,Ag 与Cu 元素之间都无明显的冶金连接,存在着明显的缝隙,烧结组织中出现较多的孔洞.100 ℃情况有所好转,但仍未形成可靠的冶金连接,当烧结温度提升到150 ℃,接头烧结层宽度明显下降,且较为均匀,高倍率观察到纳米颗粒之间形成烧结颈,并逐渐形成了三维网状结构,烧结网中仅出现少量裂纹,中间层与上下两侧的铜片也仅有少量部分未发生结合.在200 ℃下烧结形成的互连接头,其组织形貌和150 ℃时形成的组织基本相近,烧结组织与上下界面处的结合紧密,烧结组织逐渐粗化,孔洞减少,结构致密,因此在Cu@Ag NPs 的UAS 工艺中,烧结组织可以在较低的温度下利用超声带来的能量和摩擦达到快速致密化.烧结性能的提高可能是由于超声振动的加入,促进了焊膏中有机物的挥发,同时加速了材料在基板表面的润湿及铺展,加快了烧结进程.

图3 不同温度下UAS 互连接头SEM 微观形貌Fig.3 SEM microstructure of UAS interconnect joints under different temperature.(a) 50 ℃;(b) 100 ℃;(c) 150 ℃;(d)200 ℃

2.1.2 超声时间的影响

超声可以在短时间内快速将能量施加到物体表面,因此相比于热压烧结中保温时间长、烧结温度高的缺点,UAS 可以迅速施加能量,节省时间,因此探究超声时间对烧结性能的影响尤为重要.固定超声功率为250 W,烧结温度为150 ℃,超声时间分别调整为2,4,6 及8 s,通过SEM 表征,得到不同超声时间下UAS 互连接头微观形貌,如图4所示.

图4 不同超声时间UAS 互连接头SEM 微观形貌Fig.4 SEM microstructure of UAS interconnect joints under different ultrasound time.(a) 2 s;(b) 4 s;(c) 6 s;(d) 8 s

由图4 可以看出,超声时间2 s,Cu@Ag NPs就可以烧结形成烧结颈,但由于超声时间较短,未能促进Cu@Ag NPs 的元素扩散与晶界移动,在烧结组织中存在着较多的孔洞,同时焊膏层与下基板之间也存在着裂缝,未能形成完好的冶金结合.随着超声时间的增加,颗粒及烧结颈进一步粗化长大,在4 和6 s 时均形成均匀致密的烧结体,且未出现大片的富银区或者富铜区,但是当超声时间增大到8 s 时,烧结层中突然出现了断层开裂的现象,中间存在较宽的裂缝,并且在界面处出现较多空洞,分析原因可能是由于超声时间过长,使得原本形成的致密均匀的烧结体在超声能量的进一步作用下被破坏,由此可以得出结论,在Cu@Ag NPs 的UAS 工艺中,超声作用的引入极大的提高了烧结效率,但超声时间不宜过长(4~ 6 s),需要结合超声能量控制在合理的范围内.

2.1.3 超声功率的影响

超声可以促进Cu@Ag NPs 颗粒中银壳在铜核表面的反湿润现象,使银壳逐渐剥离铜核的表面形成细小的纳米级颗粒,同时裸露出来的铜可以在超声的作用下加速烧结,快速形成烧结体.超声振动会引起纳米颗粒之间发生剧烈摩擦,在局部产生较高的温度,加速金属颗粒扩散烧结.为了探究超声烧结过程中超声功率对烧结性能的影响,固定超声时间为4 s,烧结温度为150 ℃,超声功率分别调整为50,150,250 和350 W,通过SEM 表征得到图5 所示的不同超声功率下UAS 互连接头SEM 微观形貌.

在低倍分辨率下观察,50 W 烧结的接头焊缝内部组织未形成完整的烧结颈,接头的上下界面、银与铜间都无明显的冶金连接,存在着明显的裂缝;在高倍镜下观察,可以看出烧结组织几乎全是圆形的孔洞,超声功率不足,导致无法排出有机物挥发时滞留于焊膏层中的气体.150 W 功率时的烧结组织相较50 W 致密度有所提高,但是上下基板界面之间也未形成良好的冶金结合.当功率增加到250 W 时,超声振动使得纳米颗粒之间相互摩擦,声流效应促进液体的流动与铺展,银层的反湿润进程加快,烧结颈加速烧结,组织致密性良好,且未出现大片银铜富集区;当超声功率增加到350 W时可以观察到超声能量过大,导致材料的上下基板发生了较为严重的变形,并且由于声流效应的存在,超声振动促进了颗粒的表面原子扩散速率,出现了Ag 和Cu 元素富集的现象,该现象与热压烧结过程中温度过高时烧结组织表现出的形貌大体相同,分析原因可能是超声功率过大,超声振动带来的能量使得焊膏层局部迅速升温固化,极大地促进了原子扩散,烧结组织进一步粗化.

2.2 力学性能

在一定的烧结温度梯度下,如图6 所示,互连接头的抗剪强度会随着温度升高而升高.在较低温度时随着温度升高,抗剪强度快速提升,在超过200℃后趋向平衡,原因是在较低的烧结温度下有机物不能充分挥发分解,残留的有机物阻碍了颗粒之间的接触形成烧结颈,烧结组织中残留着大量的孔洞,导致焊膏层与上下基板不能形成很好的结合.随着烧结温度的升高,纳米焊膏中的有机物成分逐渐分解和挥发完全,焊膏烧结组织实现快速致密化转变.

图6 不同温度UAS 接头抗剪强度变化趋势Fig.6 Shear strength variation trend of UAS joints at different temperature

反应过程中产生了细小的银纳米颗粒,在烧结时逐渐粗化长大以降低颗粒的表面能,促进烧结组织的致密程度.可以得出,提高烧结温度可以提高材料的烧结性能,增强接头的抗剪强度.

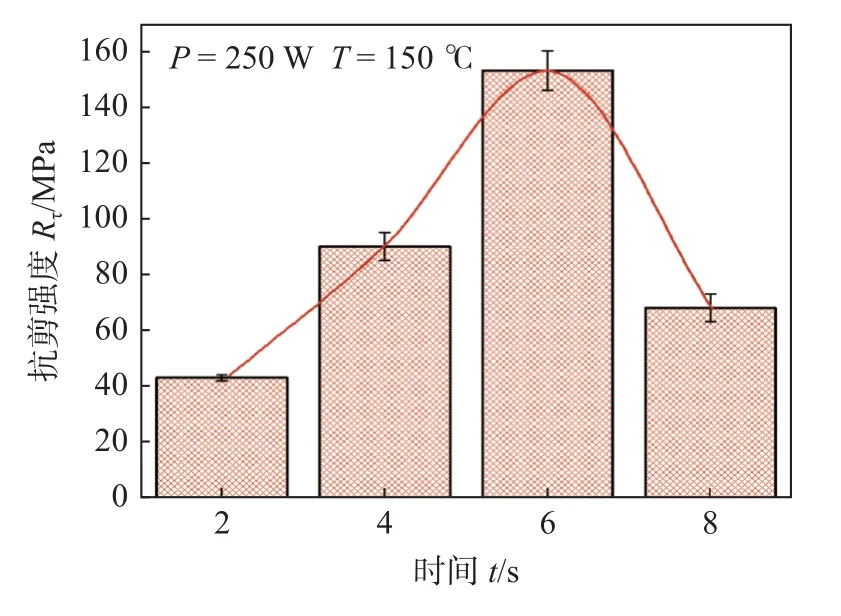

超声时间对互连接头的力学性能的影响具有两面性,如图7 所示,互连接头的抗剪强度随超声时间变化呈现先增加后降低的趋势,在超声时间为6 s 时达到最大值,为149.5 MPa.结合之前观察样品微观组织形貌时的分析可以得出,当超声时间增加到6 s 之前,随着超声时间的增加,纳米颗粒进一步充分烧结,烧结组织的力学性能逐渐提升;当超声时间增加到8 s 时,由于能量过大导致烧结体被破坏,材料中出现裂缝(观察图4 可以看出),基板之间的结合不再牢固,使得材料的抗剪强度大幅降低,力学性能下降.

图7 不同超声时间UAS 接头抗剪强度变化趋势Fig.7 Shear strength variation trend of UAS joints at different ultrasound time

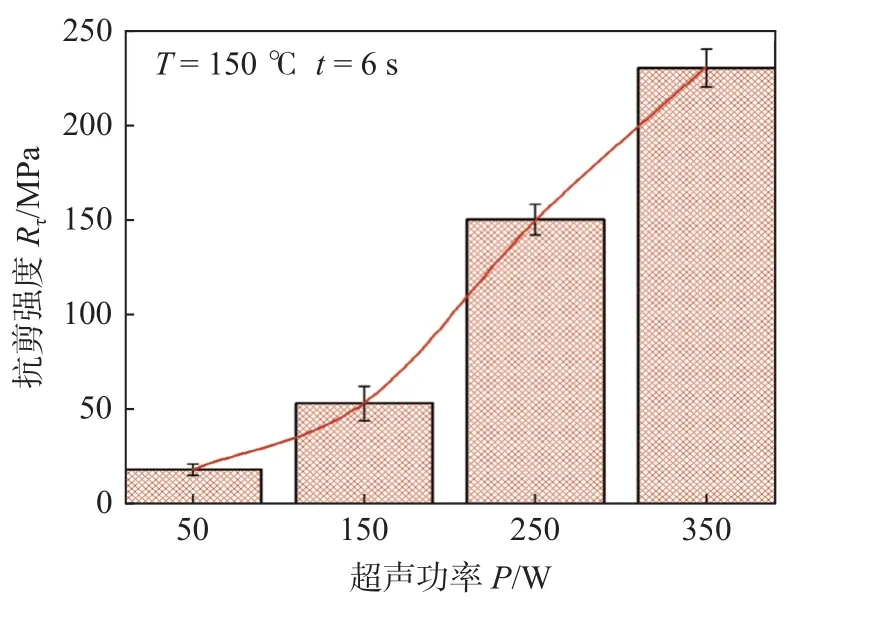

观察不同超声功率梯度互连接头抗剪强度变化,如图8 所示,互连接头的抗剪强度随着超声功率的上升也呈现出逐渐提高的趋势,然而这并不意味着超声功率越高越好,过高的超声功率带来的能量可能引起上下基板的变形,因此在使用超声辅助烧结工艺时,需要根据实际情况,结合超声时间选择合适的超声功率.

图8 不同超声功率UAS 接头抗剪强度变化趋势Fig.8 Shear strength variation trend of UAS joints at different ultrasound power

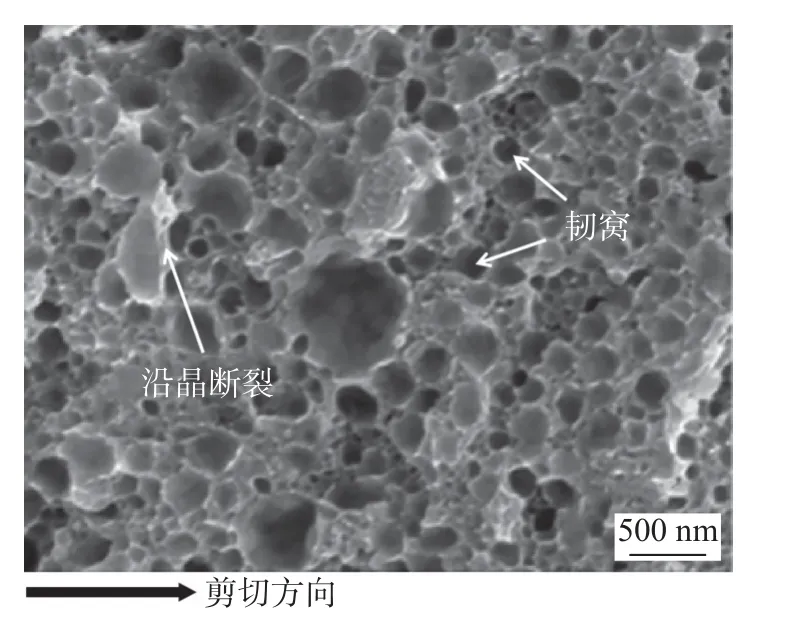

为了进一步分析互连接头剪切测试后的断口形貌及断裂模式,改进Cu@Ag NPs 烧结后力学性能,选择烧结温度为150 ℃,超声时间为6 s,超声功率为250 W 的参数制备互连接头样品,通过扫描电镜观察断口形貌,图9 为接头断口形貌.

图9 UAS 工艺接头断口SEM 形貌Fig.9 SEM morphology of fracture of a UAS joint

沿着剪切方向,断口组织发生滑移,呈现出片层状的形貌,在高倍率分辨下观察到较为密集的韧窝和明显的大块晶粒剥离形貌,由此可知,剪切断口形貌整体呈现沿晶断裂夹杂韧窝的混合断裂模式.烧结层在塑性变形的过程,剪切冲击带来的能量被大量吸收,互连接头受到剪切力时难以被破坏,断裂前未发生明显的形变.

2.3 界面扩散分析

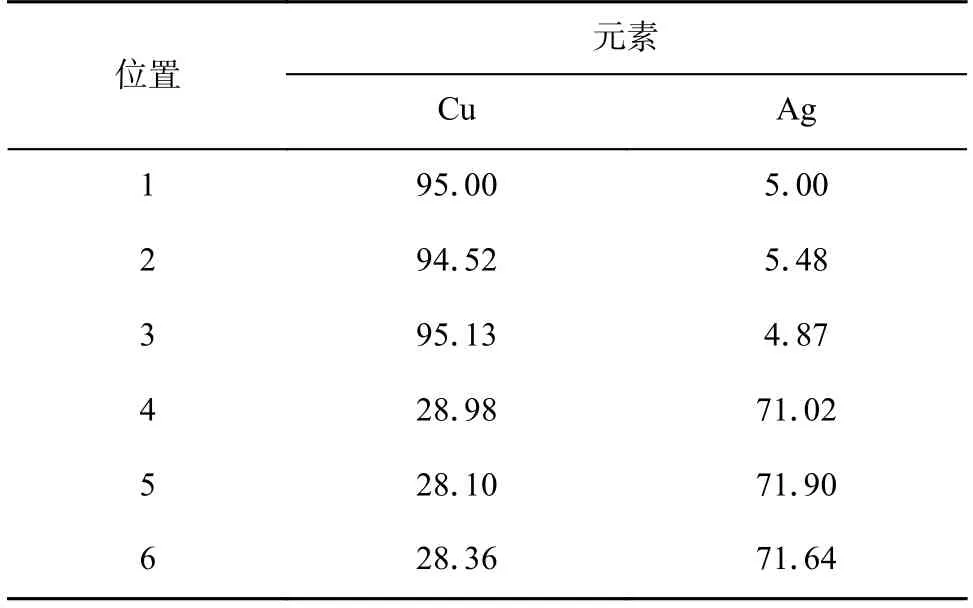

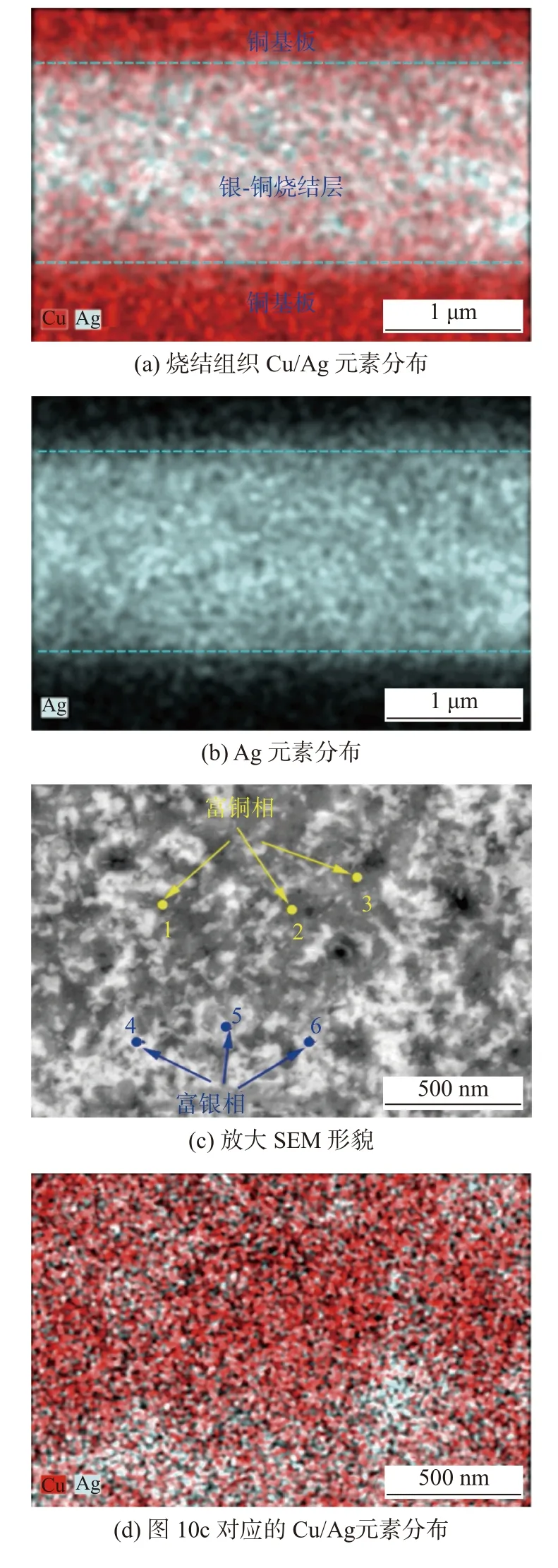

图10 为烧结温度150 ℃、超声时间6 s、超声功率250 W 的样品界面连接处的元素分布.在焊膏层与上下基板的界面连接处,Ag 元素的扩散现象明显.结合表2 的点扫描结果,可以看出在内部的烧结层中组织更加致密,元素分布均匀,未出现元素的大片富集区,因为超声的加入提高了原子扩散速率,促进了Ag 元素向两侧基板的渗透,同时超声振动促进银层的反湿润,使得Ag-Cu 固溶体的固溶度提高,烧结组织结构致密且原子分布均匀,有效地提高了烧结性能.

表2 UAS 工艺界面EDS 元素含量Table 2 Element content of interface under UAS by EDS

图10 UAS 界面组织及其EDS 表征Fig.10 Interface and EDS scanning mapping of UAS structure.(a) elemented mapping of Cu/Ag of sintering structure;(b) elemented mapping of Ag;(c) amplified SEM morphology;(d) elemented mapping of Cu/Ag corresponding to Fig.10c

图11 所示是UAS 工艺下基板跨界面元素分布,烧结界面表现出很高的不平整度.从烧结层到铜基板的元素变化趋势看,烧结体表现出更高的固溶度,沿着烧结层到铜基板的方向,Cu 元素含量逐渐下降.相较于热压工艺下的焊缝烧结界面,在超声的作用下Ag 元素表现出更高的扩散速率和更宽的扩散深度.

图11 UAS 工艺下基板跨界面元素分布Fig.11 Elemental distribution at the interface between solder layer and substrate under UAS.(a)element line scanning;(b) elemental distribution

结合此前的结果,上下基板与中间层间冶金结合主要为以Cu-Cu 和Ag-Cu 互连为主;Cu 与Ag原子半径差小于15%,相近的半径导致两种元素难以形成间隙型固溶体,因此烧结组织中Ag-Cu 固溶体以置换型固溶体为主,超声作用的加入,引发了焊膏烧结组织内部发生晶格畸变,增强了Ag-Cu 固溶体的强度,同时晶格缺陷为原子的位错运动提供阻力,使得烧结体具有较高结合强度,也解释了互连接头表现出更强的抗剪强度.

3 结论

(1) 采用了Cu@Ag NPs 作为互连材料,引入了UAS,实现较低温度下的互连.超声振动的加入,促进了焊膏中有机物的分解挥发,同时加速了材料在基板表面的润湿及铺展,剧烈的振动磨擦也导致焊膏内出现了局部高温,加快烧结进程,最终在200 ℃的烧结温度得到致密均匀的烧结组织.

(2) 改变超声参数,研究不同超声参数对烧结接头组织形貌和抗剪强度的影响.超声可以促进Cu@Ag NPs 中银壳在铜核表面的反湿润现象,使银壳逐渐剥离铜核的表面,形成细小的纳米级颗粒组成烧结网络,裸露的铜可以在超声的作用下快速形成烧结体,烧结效率大大提高.

(3) 分析互连接头的强化机理.超声的加入提高了原子扩散速率,促进了Ag 元素向两侧基板的渗透,使得Ag-Cu 固溶体的固溶度提高,烧结组织内部的晶格畸变增强了Ag-Cu 固溶体的强度,同时为原子的位错运动提供阻力,使得烧结接头具有较高结合强度,表现出较好的抗剪强度.