生产粘胶短纤维用三辊机耐腐蚀性改进

常安全

(唐山三友远达纤维有限公司,河北 唐山 063305)

0 引言

粘胶短纤维生产时,在切断机前有一台牵引设备,将纤维丝束从牵伸机中牵引传送至切断机,由切断机将纤维切为设定长度。该牵引设备起衔接作用,因其由3个辊体进行驱动,又被称为三辊机。特殊的工作环境易造成三辊机受腐蚀,如:墙板螺纹孔数量较多,酸液及酸气极易渗入螺纹孔中,导致墙板腐蚀损坏;随着设备运行,酸液进入辊体内部,造成轴、轴承箱及辊体出现腐蚀等问题。此外,因轴承箱焊接在墙板上,也易出现磨损或损坏后不易修复等问题。因此,笔者根据上述问题对生产粘胶短纤维用三辊机进行改进[1]。

1 三辊机基本结构及存在问题

1.1 基本结构

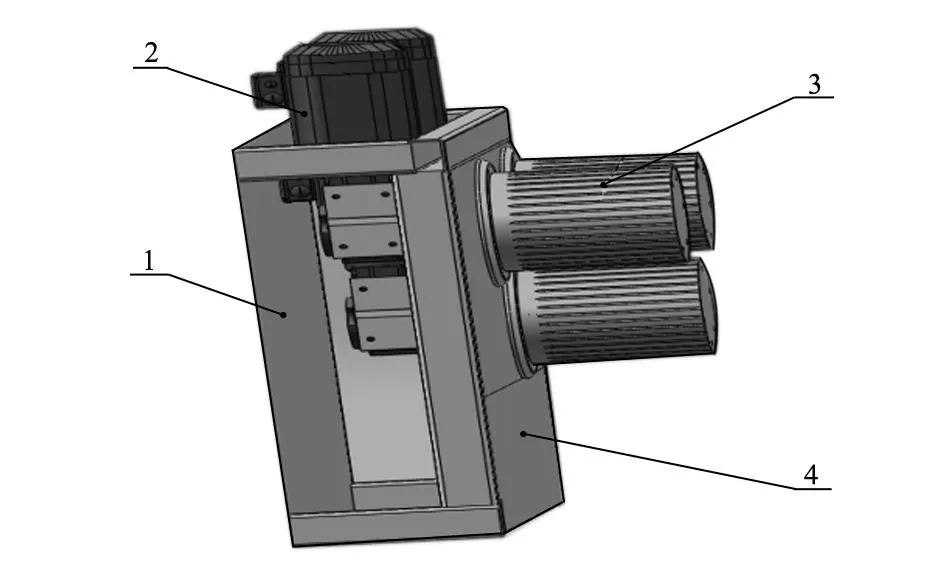

三辊机基本结构包括减速电机、机架、辊体部件、墙板组件、排水系统、排气系统和控制系统等,见图1。三辊机主要传动部分由设置在同一面板上、呈三角形分布的3个辊体组成,每个辊体由1个轴承箱、1个传动轴和1台减速电机构成。

1—机架;2—减速电机;3—辊体部件;4—墙板组件。图1 三辊机结构示意

1.2 存在问题

通过对三辊机的腐蚀部位进行分析,发现其易腐蚀部位主要包括:① 不锈钢面板与墙板开孔塞焊位置的腐蚀,造成酸液流入后部的碳钢墙板,从而使墙板腐蚀塌陷;② 辊体内部的腐蚀及辊体端面焊口腐蚀,此处为碳钢芯体与不锈钢外壳之间的焊接口;③ 轴腐蚀,酸液由墙板端面流入辊体内部造成芯轴腐蚀;④ 因轴承箱焊接在墙板上,采用焊接轴承箱后整体进行机械加工,无法单独拆卸,发生磨损后修复困难。

2 改进方案

针对现有三辊机存在的问题进行研究,主要从以下方面优化改进,设计并开发新型三辊机。

2.1设计三辊机辊体的新装配型式,将幅板与辊体及轴芯间采用整体烘装技术,消除因焊接产生的应力腐蚀,同时提高传递载荷能力。

2.2设计辊体与墙体的新密封型式,密封由单挡水圈式改为挡水圈加导流式,及时排出酸浴腐蚀介质,减少腐蚀接触。

2.3研究箱体耐腐蚀加工工艺,面板采用过盈连接方式代替异种金属焊接,消除晶间腐蚀。

2.4轴承箱采用分体结构设计,以螺栓方式连接,受损时可单独拆卸,方便更换备件进行修复。

3 实施要点

3.1 辊体防腐蚀设计

三辊机辊体内部采用碳钢骨架,外覆不锈钢辊皮结构;原结构材质为904L型不锈钢板卷制辊皮,与碳钢骨架进行焊接,焊接完成后经机械加工制作而成。外辊皮采用钢板卷制,虽然节约了成本,但存在焊缝,导致不锈钢在焊接后易发生晶间碳析出,引起微电池效应,使用一段时间后焊缝因腐蚀开裂。而内部骨架与辊皮也采用焊接方式连接,顶部端板渗液会对焊缝造成腐蚀,生产纤维过程中辊皮易离骨脱出。

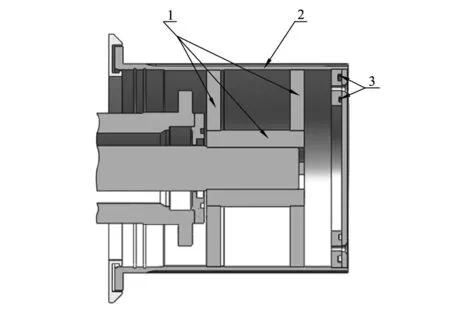

因此,新设计采用无缝钢管作为辊皮,以减少卷制时产生的焊缝,且随着近几年制造工艺的成熟,无缝钢管的采购费用相对较低,与自行卷制成本相当。新设计的辊体结构见图2,不锈钢辊皮与碳钢骨架采用烘装结构;辊体端面采用橡胶静密封结构,可起到两层防腐蚀作用。因静密封结构泄漏会对辊芯造成腐蚀,而采用热装后,使连接面大幅增加,可抵御一般性酸液腐蚀。为提高端面的耐腐蚀性,在辊体的端面防护盖板上增加一道双层橡胶静密封,即采用两道橡胶密封防止酸液渗入。

1—碳钢骨架;2—不锈钢辊皮;3—双层橡胶静密封。图2 辊体结构

3.2 挡板密封结构

3.2.1 双挡板导流结构

原辊体与墙板间有一道PVC挡水圈,其作用为:① 隔绝酸液进入辊体内部,挡水圈内外两道板,可将酸液阻挡在内部;② 隔离转动的辊体摩擦墙板,避免金属墙板和金属辊体摩擦产生火花,防止其与丝束中含有的易燃物发生火险。挡水导流结构见图3。

1—第1层挡水圈;2—第2层挡水圈。图3 挡水导流结构

在使用中,挡水圈无法将酸液及气体完全隔绝。当酸液较多时,会集满槽体而进入辊芯,故在第1层挡水圈底部设置1个排水孔,有利于酸液流出;同时在内部轴承箱上增加第2层挡水圈,使酸液沿内部挡板流出芯体,可有效防护碳钢轴承箱被腐蚀。此外,挡板可使进入箱体内部的气体大幅减少,从而起到一定的防腐蚀作用。

3.2.2 挡水圈安装孔设计

挡水圈采用PVC非金属材质,安装在墙板上,与辊体端面相对,作用是隔绝辊体端面与墙板接触。原设计采用螺栓安装,直接在面板上开孔,在墙板上锥出螺纹孔,使用螺栓压紧挡水圈。为防止密封漏酸,在挡水圈和墙板间增加一道橡胶密封,但螺栓松动后酸液易进入碳钢螺纹孔,造成墙板腐蚀。为消除这种腐蚀,采用不锈钢销柱型式(见图4),即采用过盈配合原则将有螺纹孔的销柱敲入碳钢墙板预留孔内,再将销柱与不锈钢面板进行焊接,因焊接使用同种904L型不锈钢,故发生晶间析出的可能性大幅降低。

3.3 墙板设计

墙板一般采用复合结构制作,使用30 mm厚的碳钢板作为骨架,以提供足够的强度,将轴承箱、三辊机的减速机等零部件全部安装在墙板上,同时采用904L型不锈钢板作为面板以防腐蚀。

现有三辊机不锈钢板的贴合设计是在不锈钢面板上开孔,使用904L型不锈钢焊条进行塞焊。不锈钢焊接使用一段时间后出现焊点腐蚀,酸液渗透到碳钢墙板内造成大面积腐蚀。因此,采用柱销法制作904L型不锈钢面板时,在一端焊接柱销,并在对应的碳钢墙板上留有孔洞,柱销过盈配合敲入孔洞;在另一端安装紧固螺栓,与柱销头所开螺栓孔拧紧。这种安装方法可消除焊点,即与酸液接触的一面无焊口,也不存在异种金属焊接,其耐蚀性能大幅提高。

3.4 轴承箱设计

改进前三辊机墙板上的轴承箱在墙板上焊接筒体,采用机械加工方法达到辊体平行度要求和轴承安装要求。在使用过程中,轴承损坏易对轴承箱造成磨损,现场修复须拆下墙板进行机械加工,比较困难。

因此,将轴承箱改为分体式设计,即采用独立轴承箱,使用螺栓与墙板安装连接,其位置可通过安装进行调整,轴承箱损坏后可单独拆卸、维修。

4 结语

三辊机是生产粘胶短纤维的必要设备,其长期运行稳定性对降低生产成本、提高生产效率具有重要意义。针对现有三辊机在使用中存在的问题,采用耐腐蚀的墙板复合式设计,烘装式的辊体装配,以及双挡板导流式防腐结构和分体式轴承箱设计,使改进后的三辊机耐腐蚀性改善明显、使用寿命有效延长,且更换、维修便捷。改进后,墙板使用周期预计由10 a提高到20 a,三辊机辊体及轴承箱的使用周期预计由5 a提高到10 a,可为其他化纤企业三辊机的优化改进提供一定的参考和借鉴作用。