航空用2024合金型材拉弯有限元分析研究

王东辉,孙 巍,王向杰,徐亚军,陈长科

(东北大学 材料科学与工程学院,辽宁 沈阳 110000)

随着时代的发展,轻量化结构设计的需求日益增长,大型铝合金挤压型材零件在飞行器中的应用也开始逐渐增多[1]。在航空航天器制造领域,1xxx~8xxx系铝合金都得到了应用,其中用的最多的是2xxx系及7xxx系铝合金[2]。本文研究的2024铝合金“L”形型材,在现役的大部分单通道飞机上使用,属于弯曲类结构件,弯曲成型方式为转臂式拉弯工艺(后文简称为拉弯成型)。铝合金型材的弯曲工艺,种类众多,包含了压弯、转台拉弯、转臂拉弯、辊弯、绕弯。相较于上述其它弯曲成形工艺,转臂拉弯成型能够生产出的产品屈强比大、尺寸精度高[3]。但是,它也与其它拉弯成型工艺一样,存在加工回弹问题。不过,得益于在加工过程中,中性面内移,降低了零件的弯矩,相比于其它弯曲工艺,拉弯成型的回弹量是最小的。

铝合金拉弯成型的产品,回弹量不可控,且无法预测,需要为此付出更多的人力、物力,在一定程度上增加了产品的生产成本。因此,对于铝合金拉弯型材回弹量的研究,就变得十分重要。经过学者们多年研究,将影响拉弯回弹量的因素总结概括为“材料因素”和“工艺因素”两类。材料因素包括材料自身的材料性能以及加工母料的截面尺寸;工艺因素是材料在拉弯过程中的各种工艺参数。经过行业内多年来不断的研究发现,预拉伸量、材料与模具间的摩擦系数以及补拉伸量对于拉弯材料的回弹量大小影响最大[4]。

与此同时,学者们也针对拉弯回弹量的预测进行了研究。这类研究方法主要包含了三种方式,理论解析、试验研究和数值模拟。因为拉弯成形过程中涉及到几何非线性、边界非线性等问题,因此理论解析的方法就会变得十分困难[5,6]。而单纯的使用试验研究的方法,对于人力物力的损耗又是巨大的。因此,本文选择使用数值模拟和试验研究相结合的方法,探究2024合金挤压型材拉弯工艺过程以及加工结束后型材的回弹变化。在此之前,在拉弯工艺模拟领域,模型建立以及加载方式并无已经确立的定论。本文通过绘制拉弯过程中夹头的运动轨迹,设计了模型的位移曲线,并依照实际情况设计了预拉伸位移以及补拉伸位移。最后通过将模拟结果与实际试验结果进行数据对比,来表征仿真模型的可靠性。

1 有限元分析

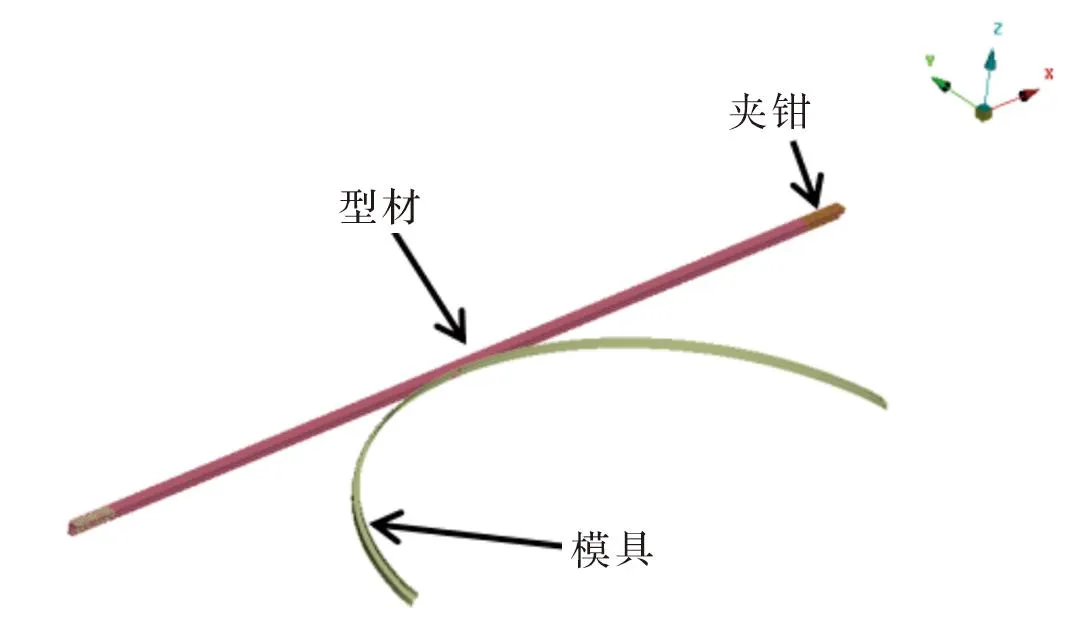

转臂式拉弯机如图1所示,型材的运动形变受夹钳控制,形变动力由拉伸缸提供,在夹钳的带动下,型材逐步向模具贴近,最后形成特定尺寸形状的制品。在整个拉弯过程中,共分为三个阶段。第一个阶段为预拉伸阶段,型材受到水平方向上的预拉伸力,在水平方向上伸长;第二个阶段为包覆阶段,由夹钳带动型材以一定的轨迹向模具贴合;第三个阶段为补拉伸阶段,在型材完成包覆后,夹钳在成型角度方向上移动一定距离,使型材进一步伸长。

图1 拉弯工艺示意图Fig.1 Drawing of stretch bending process

1.1 有限元模型

本文进行拉弯试验的挤压型材材质为2024铝合金,型材断面尺寸如图2所示,长度为4 100 mm。结合实际拉弯过程,本文使用LS-Dyna软件建立了2024合金型材拉弯工艺有限元模型(图3)。模具和夹钳选用壳单元建立,并设置为刚体,型材选用实体单元建立。网格单元尺寸均为3 mm,四边形网格数量共44 907个,六面体网格数量354 200个。

图2 2024合金型材尺寸示意图Fig.2 Schematic diagram of 2024 alloy profile size

图3 有限元模型Fig.3 Finite element model

1.2 材料参数

为保证2024合金型材在拉弯过程中可加工性更高,型材在固溶处理后,需要置于低温环境中保存,将其维持在固溶状态中。经拉伸试验测试得出,2024 - W状态的屈服强度为142 MPa,抗拉强度为378 MPa,断后延伸率为22.6%。根据全程引伸数据绘制出工程应力-应变曲线如图4所示。

图4 工程应力应变曲线Fig.4 Engineering stress strain curve

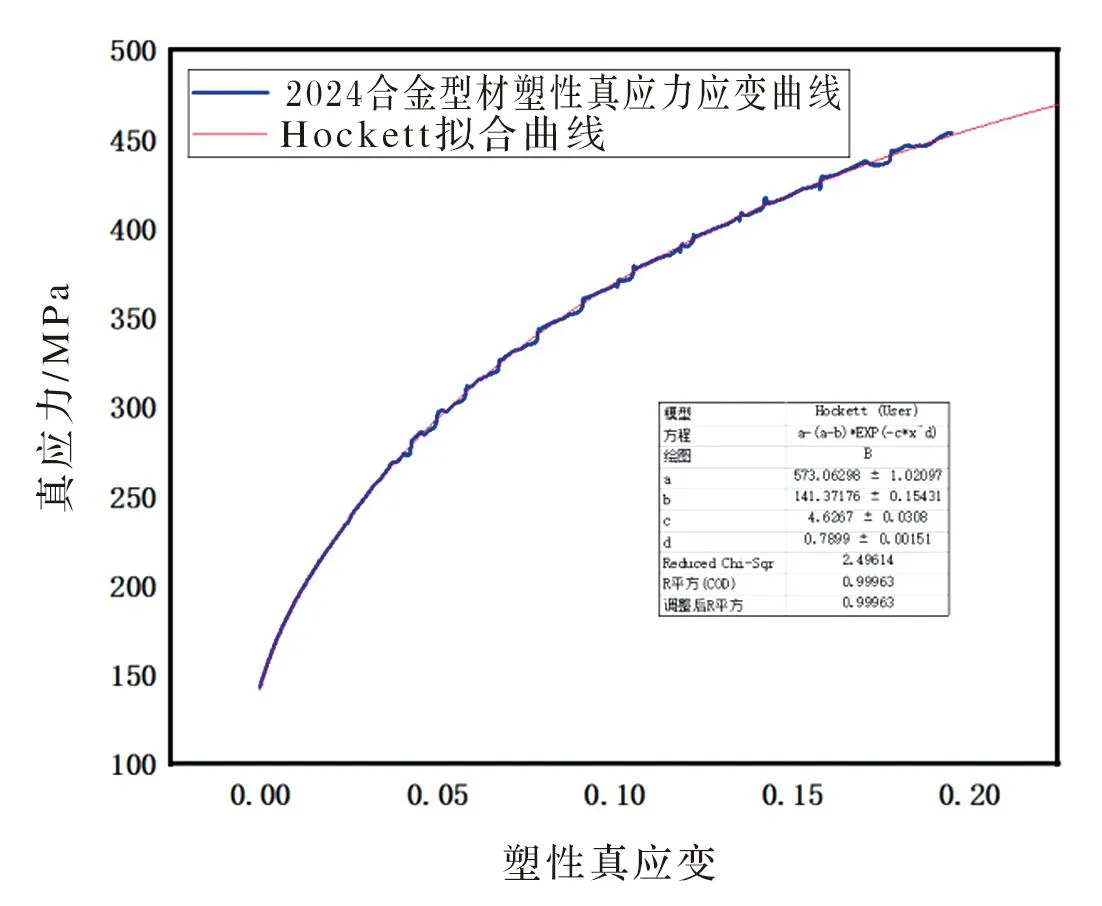

依照工程应变-应力曲线,结合式(1)、式(2)和式(3),计算出了仿真模拟分析所需要的真应力-塑性真应变曲线,如图5所示。

图5 真应力塑性真应变曲线Fig.5 True stress-plastic true strain curve

σt=σ(1+ε)

(1)

εt=ln(1+ε)

(2)

εs=εt-ε0

(3)

式中,σ为工程应力,ε为工程应变,σt为真应力,εt为真应变,εs为塑性真应变,ε0为屈服点应变值。

实际生产中,材料应变值远高于0.2,因此需要通过金属变形本构方程对数据进行拟合,得到更高应变值的曲线。本文分别使用了Hollomom、Ludwik、Swift以及Hockett方程进行拟合,最后Kockett方程拟合的曲线与原曲线拟合度最高,达到了99.963%,如图6所示。

图6 2024合金型材固溶状态真塑性应力应变曲线Fig.6 True plastic stress strain curve of 2024 alloy profile in solution state

使用Hockett方程拟合出的塑性真应力应变曲线如图7所示,塑性真应变范围已经从0.2扩展到了1,数据范围可满足2024合金型材拉弯工艺模拟使用。

图7 2024合金型材固溶状态真塑性应力应变曲线Fig.7 True plastic stress strain curve of 2024 alloy profile in solution state

1.3 边界条件

拉弯工艺参数包括三种,预拉伸应变、补拉伸应变以及模具和型材之间的摩擦系数。本文模拟输入工艺参数为预拉伸量82 mm,补拉伸量22 mm,2024合金型材与钢制模具间的摩擦系数,根据《机械手册》中提供的数据为0.17。其中,预拉伸量和补拉伸量通过坐标点转化,融入夹钳位移轨道中,成为了有限模拟计算的边界条件;摩擦系数则作为材料参数输入。

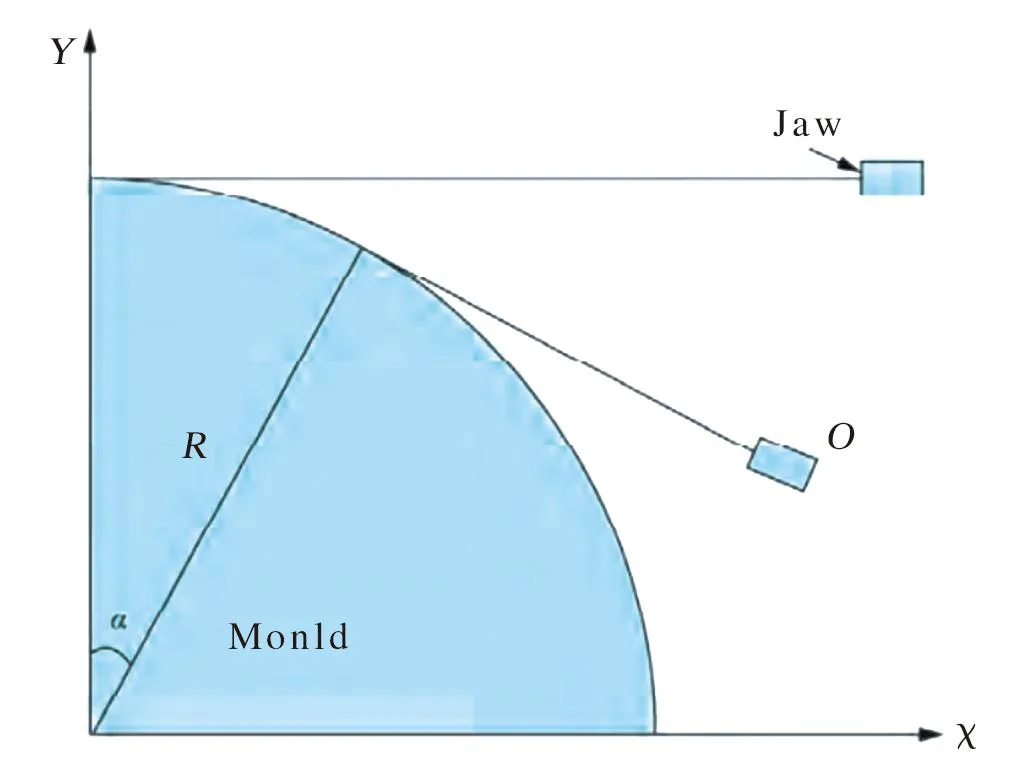

根据拉弯成型工艺的基本原理,拉弯过程是拉力、弯矩、摩擦力耦合作用的复杂工艺过程。为了实现成形件的精确控形,拉弯成形过程采用位移控制方式,以精确控制夹钳的位置来控制整个成形过程。根据实际生产情况,绘制出夹钳运动轨迹示意图,如图8所示。

图8 2024合金型材拉弯夹钳运动轨迹示意图Fig.8 Schematic diagram of 2024 alloy profile stretch bending clamp movement track

根据几何关系计算出单边夹钳位移坐标表达式,XJ=Rsinα+(l0+μpre-Rα)cosα;YJ=R(1-cosα)+(l0+μpre-Rα)sinα;式中,R为模具半径,mm;l0为型材原始长度的一半,mm;α为拉弯角度,°;μpre为预拉伸量,mm。根据该公式绘制出了夹钳单边位移轨迹,如图9所示,与实际生产工艺运动轨迹一致。

2 结果

确定夹钳位移曲线后,进行仿真模拟分析,仿真结果如图10所示。在整个拉弯过程当中,型材上的应力分布最大值为355.6 MPa,并未超过型材本身的抗拉极限。因此在整个加工过程中,型材不存在被拉断的风险。图10(a)为型材的初始状态;图10(b)为预拉伸过程中,型材上的应力分布。根据云图显示,在预拉伸过程中,型材整体受力均匀,应力为249.6 MPa左右,由于应力值已经超过了型材本身的屈服强度,此时型材整体已经发生了塑性形变。并且在此过程中,型材的中性面向内偏移,在形变过程中整体弯矩减小,这也是拉弯工艺相较于其它弯曲工艺回弹量小的原因之一。图10(c)为夹钳运动至半程时,型材整体的应力分布,根据云图中显示,在拉弯过程中,型材与模具相切的位置应力最大。图10(d)为包覆完成时,型材整体的应力分布状况; 可以看出, 最大应力出现的位置在型材与模具相切的位置, 且型材与模具贴合完好, 说明夹钳运动轨迹设置比较合理。 图10(e)为补拉伸时, 型材整体的应力分布情况,其最大应力出现在夹头与型材接触的位置,为316.6~355.6 MPa;图10(f)为卸载后,型材的回弹情况。

图10 拉弯过程应力分布云图Fig.10 Cloud diagram of stress distribution in tension bending process

3 对比分析

为了验证上述仿真方案的可靠性,进行验证试验,试验工艺与仿真模拟工艺相同。本次试验选用75T数控拉弯机,预拉伸位移量82 mm;夹钳弧度为66°,运行速度为1.8°/s;补拉伸位移量20 mm。为了使试验数据更具代表性,本次试验共选取了5支2024型材进行拉弯试验,试验成品如图11所示。

图11 试验成品Fig.11 Test finished product

使用三坐标测位仪对试验成品进行扫描,并绘制出形貌尺寸电子云图。同样从型材内侧取100个特征坐标点,拟合成圆后,计算回弹率。拉弯试验回弹率结果为,1#回弹率0.37,2#回弹率0.34,3#回弹率0.38,4#回弹率0.40,5#回弹率0.38。计算试验料样回弹率平均值为0.374,将其与仿真模拟结果对比,误差量为6.1%。

4 总结

为了更准确更快的制定出合理的拉弯工艺,减少不必要的人力物力损耗。本文选取了2024“L”型合金进行有限元建模,对其拉弯过程进行了分析,并通过后续的实际生产试验验证,分析结果如下:

(1)采用有限元分析的方法模拟拉弯工艺,其误差可以控制在6%左右,对于实际生产具有很大的参考价值。

(2)在预拉伸过程中,型材整体应力分布相对均匀,且数值上下限相差不大。

(3)在包覆过程中,其应力最大值出现在型材与模具相切的位置。

(4)补拉伸过程中,型材最大应力出现在夹头与模具接触的位置。卸载后,型材发生回弹,且其内部仍旧残存部分应力。