水导激光加工技术及其应用

陈泽伟, 张 飞, 张智宁, 陈 胜,李莹华, 周培榕, 汤瑞鑫,平金峰

(1.汕头大学, 广东 汕头 515063;2.汕头超声印制板公司,广东 汕头 515065)

随着我国航空、航天、通信以及医疗等领域的快速发展,对一些零部件的要求也越来越严格,需要精度更高、体积更小的元件,这也导致国家对相关基础材料的加工要求更加严格。传统的材料加工主要包括机械加工、电火花加工以及电化学加工等,这些加工方式都存在一定的缺陷,无法满足高精度的加工要求。在机械加工的过程中,工件与刀具直接接触,会对刀具产生较大的磨损,还会产生较大的应力[1,2],影响零件的使用寿命与性能;电火花加工技术的加工速度一般较慢,电极损耗严重等缺点[3];电化学加工的加工稳定性较差,且电解产物易造成环境污染[4]。

与传统加工方法相比,激光加工具有以下显著优势[5-7]:(1)它不与材料直接接触,不会使制造成的零件产生机械应力,在某种程度上提高零件的性能;(2)适用于大部分材料,减少加工难度;(3)可以编写程序控制加工刀具,适合用于大面积加工(图1)。早在上个世纪,激光加工技术就被应用于金刚石的磨具加工中。

(a) 小孔;(b) 切槽;(c) 方形切槽图1 C276 哈氏合金水导激光加工观测结果[8]Fig.1 Observation results of water-guided laser processing of C276 Hastelloy

随着社会的不断发展,有关激光加工技术的理论不断地被人们所了解,目前被广泛应用于各种行业中进行钻孔、划槽、切割等作业。根据脉冲宽度的不同,激光光源一般可分为连续激光、长脉冲激光、短脉冲激光以及超短脉冲激光等。连续激光和长脉冲激光拥有较快的加工速度,但产生的热影响区较大,容易形成重铸层[9]。超短脉冲激光直接将材料转化为等离子态,可以实现材料的喷发去除,达到冷加工的效果,但加工效率较低。与超短脉冲激光相比,纳秒级短脉冲激光的获取成本更低,加工过程产生的材料去除率更高。由于纳秒脉冲激光在加工时,会产生大量的热,其本质上仍是一种热基工艺,具有与长脉冲激光加工和连续激光加工相同的典型热缺陷,容易在零件中形成重铸层[9]。

为解决传统激光加工过程中所面临的热问题,水导激光加工系统应运而生,研究人员将激光和水耦合,产生一种新的加工系统,既可以解决传统激光加工遇到的热问题,又能保证加工的需求。该系统基于以下四个理论(发现):(1)Colladon[10]在1842年提出的光可以沿着高速水流的远动轨迹做曲线运动;(2)Tyndall在1854年发现的光在流动液体中的全反射现象;(3)Doi在1987年发现的可以将激光与水相互结合起来,形成可以直接作用于工件表面的激光刀;(4)Wrobel在1990年通过将射流与固体光纤相结合,将水通过该装置成功地引导在工件表面。1997年,Synova公司首次将这项技术进行商业改造,将其运用于零件加工领域,为水导激光广泛运用于零件加工奠定基础。

水导激光加工作为一种新型加工方式有效结合了传统激光加工方式和水射流加工方式的优点,在解决传统激光加工热问题基础上保证加工需求,具有热影响区小、热残余应力小、微裂纹少、加工精度高等优点,并在水射流的冲刷下有效减少熔融产物堆积形成的毛刺,降低了加工表面的表面粗糙度,拥有广泛的应用价值与发展前景。因此,对该技术进行深入了解和研究,对于促进工业生产和科学发展都具有积极的作用。此外,本文还有助于对水导激光加工技术的各种优缺点进行系统性的总结和归纳,为后续研究提供可靠的基础。通过对该技术的详细介绍和深入解析,可以更好地理解其机理原理和应用价值,为其在未来的研究和应用中提供更好的指导和支持。

1 水导激光加工原理

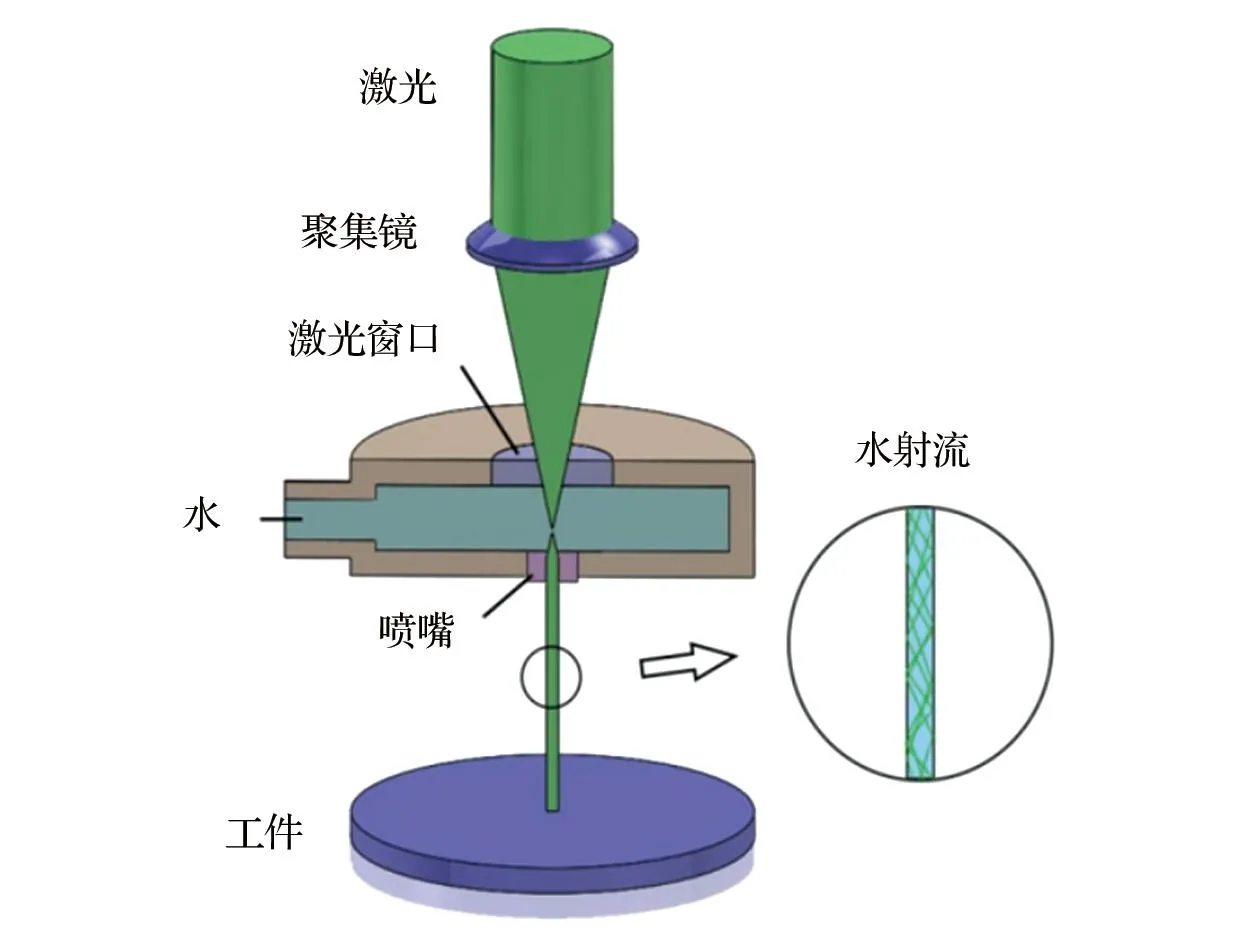

水导激光加工原理如图2所示。由于水与空气的折射率不同,当光从空气射入水时,光会在水与空气的交界面发生反射,这是水能引导激光至工件表面的基本条件。当光的入射角小于光的全反射零件角时,光束就会在水与空气的交界面发生全反射[12],这就保证了光的能量能以极小损耗的状态抵达工件表面。

图2 水导激光加工原理图Fig.2 Schematic diagram of water-guided laser processing

在水导激光加工系统中,激光能量并不是跟“干激光”一样直接作用于工件表面,而是通过水流传输到工件表面;可以把水流当成玻璃光纤,光在水流就如同在光纤中,能够准确高效的把光传递到需要的部位。一旦稳定范围内的水射流与工件发生碰撞,水射流引导的激光能量就被材料表面吸收,吸收的激光能量使烧蚀区域的材料熔化、蒸发。在水导激光加工过程,水射流的冲击力远比传统水射流加工的力度小,水射流的作用主要是用来传导激光,同时将加工产生的废料带走,并能保证工件表面处于一种较低温的状态,以免损伤工件的结构。稳定的水射流在水的击穿阈值内可耦合不同波长、脉宽的激光,经过一定的工作距离作用于不同材质的工件表面,能够满足广泛的生产要求[13]。

在水导激光加工系统中,高压供水系统通过压力使得水槽中的水以1~50 MPa的压强喷出形成水射流光纤,一般采用蓄能器吸收压力脉冲来实现精确的压力调节。由于水分子为极性分子,易受到周围电场的影响使得无法完成精确的加工需求,因此,水导激光加工系统一般需远离电场,将水与激光耦合在一起的系统需垂直放置。

作为激光的传播途径,系统对水的要求非常严格。若水中含有较高含量的微细颗粒,则会干涉高速水射流的层流状态甚至堵塞喷射水射流的喷嘴使得系统无法正常工作。水中的微细颗粒还会使得高能激光在水射流中发生反射、散射或散焦而使光束传输路径发生改变,导致能量逸散损耗。因此,水导激光加工设备需要配备水净化系统,包括反渗透系统、nm颗粒过滤器、紫外线照明灯、真空膜除气装置和活性炭过滤器等[14]。由喷嘴射出的水射流是呈圆柱形的层流水束,其与空气之间的接触面较光滑,可以保证激光在水射流中的全反射。

当水射流高压通过喷嘴时,由于喷嘴的折射率与水的不一样,使得激光在水与喷嘴的交界面无法全反射,会有部分能量沉积在喷嘴表面。为解决该现象,研究人员发现只要在水与激光耦合后不再与喷嘴接触,即水射流的直径小于喷嘴孔径,达到稳定的“缩流”状态。缩流状态是指在水到达喷嘴时,由于自身惯性的影响,使得其无法直接沿着喷嘴边缘发生90°的偏折,而是会继续向前运动一段距离,在喷嘴下端形成直径小于喷嘴直径的水射流(图3)。

图3 水射流喷射图Fig.3 Water jet ejection diagram

在耦合槽中,由于极高的水压,水槽中的水高速喷出,其状态极不稳定。在其喷出之后,会形成具有紧密结构的水射流,水射流会因高速与周围的空气产生剧烈摩擦,进行动量能量的交换,使得水射流由于其本身的布朗运动发生发散运动;随着水射流喷射距离的增加,发散运动不断加强,使得周围的空气不断被水射流吸入,降低水射流速度。由于速度降低,使得水射流最终离散为液滴[15]。

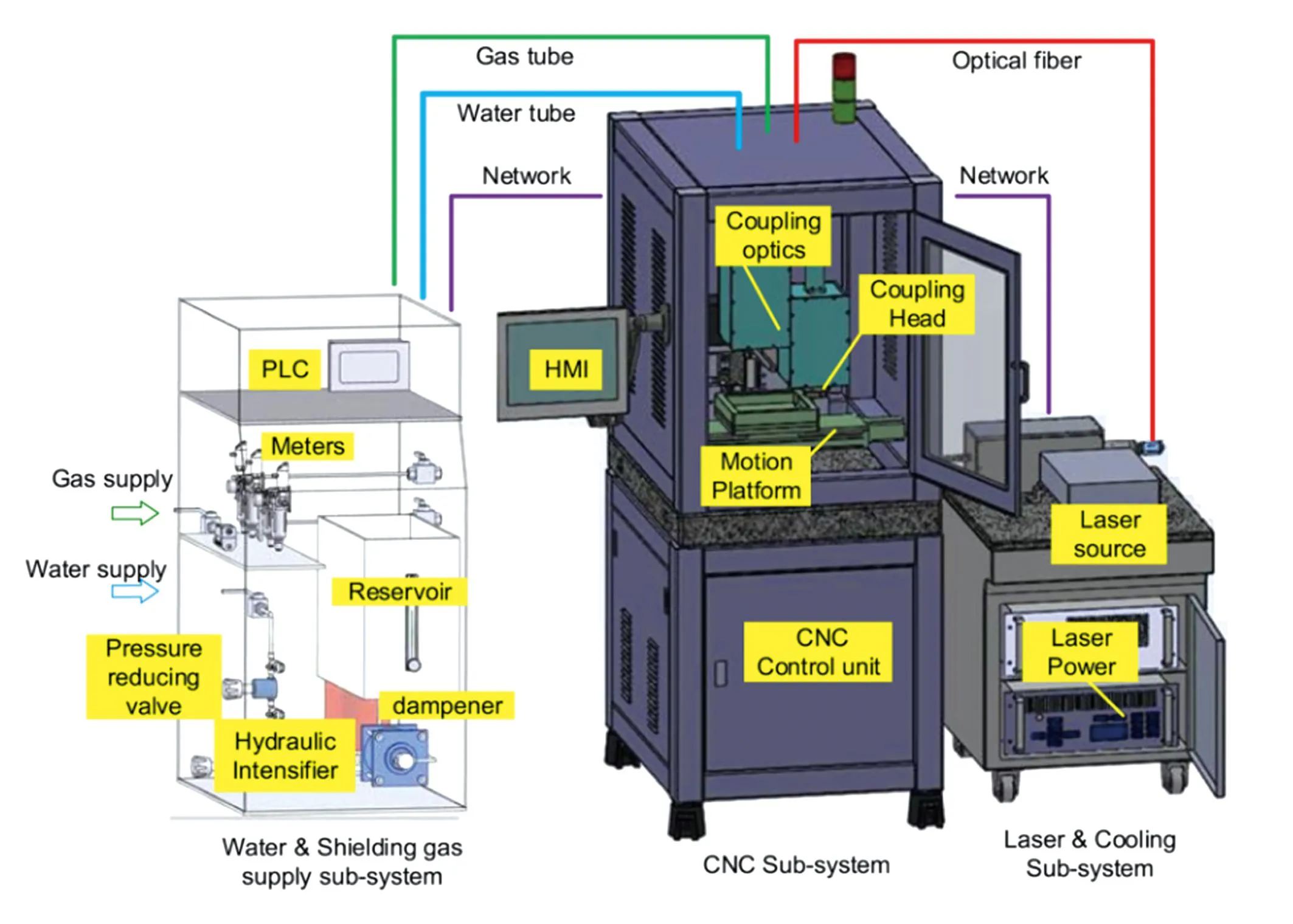

典型的水导激光加工系统主要由耦合对准及观测系统、供水系统及三维工作台三部分构成,其结构如图4所示。耦合对准及观测系统主要由激光器、扩束及聚焦元件、耦合单元及观测相机构成。由激光器产生的激光经过扩束及聚焦元件作用后聚焦在耦合单元内的喷嘴小孔附近。为了使激光能更好地耦合进水射流,首先调整聚焦系统的位置使激光照射在喷嘴小孔附近的光斑直径最小。接下来调整激光光路中光学元件的位置直至激光束腰位置与喷嘴小孔重合,这样就完成了激光与水射流的耦合。通常情况下耦合头垂直放置,以免水射流因重力过大产生弯曲,从而导致激光从水射流中逸出。供水系统用于精准控制进入耦合系统的高压水压力并且保证其水压稳定,其主要由高压供水泵、稳压表、压力表、调压阀和溢流阀组成。代加工工件固定在三维工作台上,各子系统的运行由PC和PLC控制,当水位和水压低于一定值时自动关闭,以避免激光损坏喷嘴。

图4 典型水导激光加工设备示意图Fig.4 Schematic diagram of typical water-guided laser processing equipment

2 主要应用

2.1 打孔

传统的激光打孔技术主要有电液束打孔、电火花打孔和激光打孔三种。电液束打孔利用高电压和酸类电解液加工直径较小的孔。电液束打孔过程中,通常会出现点蚀、孔口偏大、双眼皮孔、台阶状、孔壁不完整等缺陷。电火花打孔是利用连续上下垂直运动的细金属铜管(称为电极丝)作电极,对工件进行脉冲火花放电蚀除金属成型。电火花打孔只能作用于导电材料上,且加工速度慢,加工的精度要求越高,其加工速度越慢。激光钻孔技术分为冲击切割和旋转切割。冲击孔直径0.01~1.00 mm,孔深5~15 mm,孔为喇叭形,孔壁重熔层约0.15 mm。开口尺寸不受旋转切割方法的限制,但开口深度受到限制,孔壁上熔融层的厚度较小,激光钻孔精度不高,重复精度低,处理后不可避免地会出现重熔甚至微裂纹。因此,工艺的数量和规模非常小。

传统打孔方法都存在着一些缺点,为了统合各种打孔方法的优点,Richerzhagen[16]提出了水导激光加工方法,他将激光与水射流耦相互耦合,证明了水导激光在金刚石,碳化硅以及半导体热敏感材料的高精度加工拥有不错的加工效果。Reshed等[17]设计并开展了微细电火花和水导激光加工喷油嘴孔的对比实验,发现水导激光打孔加工得到的孔精度比电火花打孔的高。

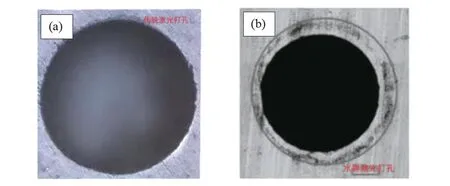

通过对比两种激光打孔技术效果(图5),可以看出,通过传统激光打孔技术获得的孔,边缘比通过水导激光获得的孔的边缘更加粗糙,若要获得更精细的孔,还需进一步的加工处理。通过水导激光加工得到的孔边缘圆滑,没有毛刺,获得了更好的加工质量,具有明显技术优势。

(a)传统激光打孔;(b)水导激光打孔图5 传统激光打孔与水导激光打孔加工对比Fig.5 Comparison between traditional laser drilling and water guide laser punching processing

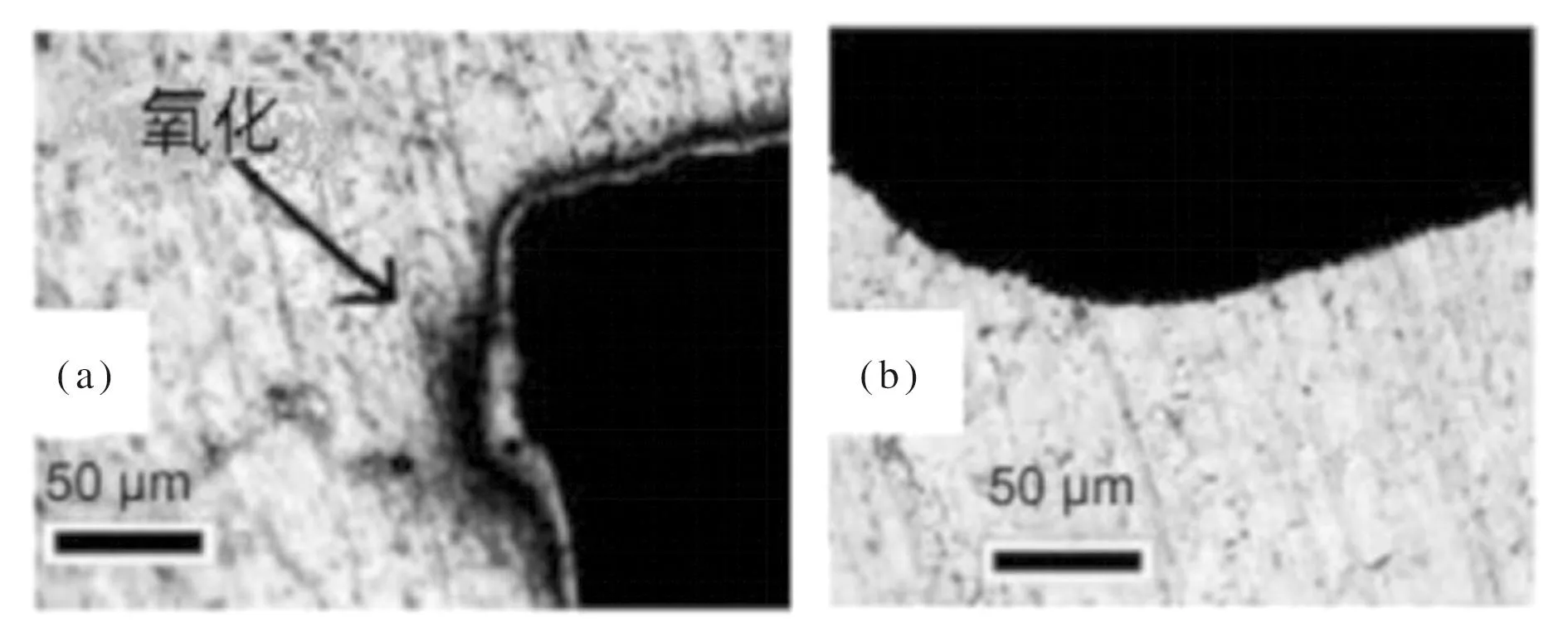

(a)传统激光切割;(b)水导激光切割图6 激光切割与水导激光切割加工不锈钢对比图[36]Fig.6 Comparison between laser cutting and water guided laser cutting of stainless steel

关于水导激光打孔技术,国外的研究比国内的要领先,并能将其转化为现实应用。SYNOVA公司与GE公司合作开发了能够运用于涡轮叶片气膜孔的加工技术[18]。国内的技术还未成熟到可以实际运用上,主要是围绕在基础理论上的研究。徐俊杰[19]以碳化硅为主要材料,对水导激光打孔工艺进行研究,总结了不同技术要求对加工结果的影响。曹治赫[8]以激光水射流耦合原理搭建了水导激光加工设备,并以多种材料作为实验对象,发现了两种金属材料加工得到的盲孔边缘规则圆滑,切槽边缘平直无毛刺,无热影响区。张正等[21]提出了一种新型水导激光缩流导光方法,并通过激光与缩流层流水柱高效耦合试验与材料加工试验证了其加工方法的可行性,且对比空气中加工结果,水-气缩流传导激光加工技术在热影响区和热堆积上有明显改善。

关于国内对水导激光打孔加工技术的探究中,Yang等[22]在2002年就水导激光蚀刻硅片进行了研究,该研究综合了多种因素,发现了水导激光打孔的效率与激光能量、水流的温度以及材料本身有关。Wang等[23, 24]在2007年通过数学建模并运用ANSYS有限元软件对各种材料的水导激光打孔进行了仿真分析,数值仿真和试验结果的对比取得了很好的一致性。詹才娟等[25]在2011年利用有限体积法对基于硅片的水导激光打孔建立了数学模型,对加工过程中的能量流动以及液体的运动进行了分析,基于实验结果提出了水导激光双脉冲打孔工艺。于永飞等[25]在2022年利用水导激光打孔技术加工高温合金 GH4169,发现激光功率与孔的出入口圆度的形成紧密相关。

随着国内外智能制造的不断发展,人们对微孔加工技术的精度要求与日俱增。高能激光与水射流复合加工技术在材料的精密微细加工上有着巨大优势,能够加工出没有热影响区、精度高、深径比大的微细孔[25]。因此,水导激光钻孔技术广泛应用于涡轮叶片等零件的微孔加工。目前,水导激光钻孔仍然面临许多挑战。科学家们对激光与材料相互作用的物理机制和数学模型、激光与水射流的耦合机制、加工参数的优化以及激光设备的集成化和小型化进行了深入研究,希望得到能够广泛运用于各大领域的水导激光打孔技术。

2.2 切割

在材料切割加工的领域中,与传统切割方法相比,激光切割在加工效率、加工精度以及对材料的损伤方面,都有明显优势。这些优势使得激光切割在各大领域都有很好的应用前景。在医疗领域中,激光切割可以运用于血管内支架的加工[26]。但是传统激光切割技术中,会使材料产生一定的损伤,降低零部件的使用寿命。水导激光切割与传统激光切割相比,既拥有高效率、高精度的优点,能降低热损伤对零部件本身的损害,还可以降低在切割过程中产生的污染物。

早在1993年,Richerzhagen等[27]对激光在水射流中的传播进行了研究,并以此成立了从事水导激光研发和运用的公司,并揭示了水射流激光切割技术在材料加工中的优势,水射流激光及其材料加工的研究引起了国内外许多学者的兴趣。

Richerzhagen等[28]在1996年就激光在水中的聚焦进行研究,并建立了聚焦数学模型。Kruusing[29-30]在2004年研究了不同波长在水中的衰减程度,该研究表明,波长在492~577 nm范围内的激光被水吸收的能量最小。Spiegel等[31]在2004年就激光在水射流中的传播进行了实验,该实验发现在水射流较远时,功率更高的激光会产生更强的拉曼散射现象,为水导激光功率的选择研究提供理论支持。陈笑[32]等在2005年研究了高功率激光在与水射流的相互作用过程中激光等离子体波的传播特性。Couty[33]在2005年对不同直径和不同速度的水射流等参数对激光能量分布的影响进行研究,发现激光在水射流中的传播过程中类似于激光在多模光纤中的传输,从而解释了为什么水导激光不同于“干激光”切割需要聚焦的优越性。

随着水导激光切割技术原理越来越被人们熟知,与水导激光切割技术相关的工艺与设备也逐步被研究者所发展。Wagner 等[34]等通过对比水导激光切割与传统激光切割的加工效果,发现在切割速度一致的条件下,水导激光切割所加工的材料在其表面粗糙程度和内部结构热影响区的优势更加明显。其加工对比图如6所示。李灵等[35]通过针对不同稳定性水射流所耦合的激光进行实验,发现激光能量衰减与水射流的稳定性有关。Weiss 等[36]通过研究使用水导激光切割加工后的不锈钢表面氧化情况,发现了加工过后材料表面氧化区域面积与切割速率成正比的现象。Ng等[37]通过实验发现了在喷嘴直径为30 μm水射流的条件下,水导激光切割加工的精度最佳的现象。

相比于国外,国内对于水导激光切割设备的发展相对缓慢,并没有达到制造工业级水导激光切割设备的能力,但是也有一些领先于世界其他国家的理论研究。李灵等[38]针对现有激光与水射流耦合问题,设计出通过凸透镜聚焦激光使激光直接进入水射流的耦合装置,并通过多次实验证明该系统可以很好的满足硅片高精度的加工需求。叶瑞芳等[39]针对现有激光与水射流耦合装置较难制作的问题,提出了通过以轴棱镜代替聚焦透镜的方法,降低制作难度,并在实验中验证了该方法的可行性。杨保健等[40]通过设计一种双注水口水导激光切割耦合装置,提高了切割时的工作效率,和降低了切割时材料的损耗。

2.3 切槽

激光在切细槽方面有着传统加工方法无法比拟的优越性能,当加工0.5 nm以下的细槽时,传统加工方法几乎不可能实现,但是0.5 nm以下的细槽在航空工业与集成电路方面有着广泛的应用需求。为了降低叶片的表面温度,增加飞机上空气涡轮发动机叶片的使用寿命,最好的方法就是在叶片表面尽可能多的切槽,使叶片表面尽可能多的覆盖冷却液。而且传统加工方法很难应用于陶瓷材料的加工,但是陶瓷材料的应用范围在随着世界先进制造的发展而扩大。

前文提到,干激光切割方法会对材料造成较大的热损伤,利用水射流与激光耦合,可以通过水流吸收材料表面的热量来降低材料的热损伤。水导激光开槽技术也具有相似的特点,在不损伤材料的同时,还具有较高的加工精度。

张旖诺等[41]通过水导激光对碳纤维增强塑料进行开槽处理。运用有限元法中的单元生死技术,建立了水导激光加工非均质纤维树脂基体的三维瞬态温度场模型。在该模型下,利用双向循环扫描的加工方式对切面的微观形貌进行仿真与实验研究。研究发现,在相同轨迹时切割产生的长边锥度要小于短边锥度,且深度较浅的表面粗糙度要小于较深的表面粗糙度。通过对切面不同侧边、不同深度的表面形貌进行分析,认为水射流高效的排屑率是实现水导激光高精度加工的关键因素。

3 技术难点

水导激光加工技术的发展还面临以下难点:(1)水射流对激光的能量有一个较明显的减弱作用,使得激光与水射流耦合后能量衰减明显,限制了水导激光加工技术的应用范围,导致使用水导激光切割技术加工材料的速度较慢,加大了能源损耗。(2) 水射流的直径影响光束宽度,从而影响加工精度。射流的直径越小,加工精度越高,但射流的稳定性降低。(3)为了保证射流的高稳定性,喷嘴孔的厚度非常薄,喷嘴的圆柱孔不是圆锥形和圆形,并具有一定的抗水力冲击刚度。喷嘴的圆柱形表面粗糙度非常小,且安装精度高。上述对高精度和高质量的要求增加了喷嘴孔的制造难度。(4)激光与水射流快速精准耦合,需要使用高精度的驱动控制系统和检测系统。

4 结束语

激光与水射流耦合技术能够应用于航空、晶体制造、复杂医学和其他领域,用以处理金属、半导体和复合材料等难加工材料。建模和仿真为理解激光烧蚀的物理机制,扩大激光在水下实验和制导中的应用范围提供了依据。基于各种加工材料的水导激光加工方法的大量研究证明了其在金属材料、半导体和先进复合材料加工领域的应用价值。

然而,水导激加工能力仍然受到高质量、宽工作空间和窄工作空间的孔、槽、边加工要求的限制。同时,金刚石、蓝宝石、超硬陶瓷等难加工材料的导水激光加工技术还有待进一步研究。为了满足更好的加工和大规模生产的需要,未来可能需要进一步发展的领域有:

(1)减小水射流直径,降低高强度激光能量损失。水射流直径的大小对处理的分辨率和质量有重要影响。为了减小射流直径,保持射流的稳定性,需要进一步研究水-气相互作用和耦合参数对射流分布和激光能量场的影响。

(2)确定耦合过程中焦点的移动。在激光与水射流相互作用的过程中,由于水聚焦激光的热效应,水温升高,导致激光的折射率和吸收系数发生变化。在这种影响下,激光聚焦偏离理论聚焦,导致通信效率下降,甚至导致通信损耗。以往的研究往往忽略了高流量工况下机组喷水温度的变化,不能满足提高加工质量的要求。

(3)研究激光加工过程中激光水射流与水驱材料的相互作用原理。水激光加工过程是高能激光、水射流和材料之间复杂的相互作用过程。在水导电激光加工过程中,加工区域存在复杂的热波和等离子体压力波动,这对材料的去除能力至关重要。对了解水导激光加工机理及二次熔敷层和二次熔敷层的形成具有重要意义。

(4)激光能量在加工表面的分布研究。胶粘剂的能量束与处理后的表面相互作用,形成一定的结构。结构演化对激光/水射流/材料界面材料的时空分布有重要影响,进一步影响了激光/水射流/材料界面材料的动力学行为。进一步研究激光能量在加工表面的分布和演化规律,可以有效提高激光加工在水下的可控性。