薄壁筒段件机器人铣削系统

石 峰, 徐雅丽, 孙年俊, 杜兆才*, 刘李明

(1.中国航空制造技术研究院,北京 100024; 2.中国船舶集团有限公司综合技术经济研究院,北京 100081)

薄壁筒段件是一类典型的结构件,因具有结构紧凑、质量轻、耐高温等优点而被广泛应用于航空航天领域[1],如航空发动机、蒙皮板、导弹外壳、鱼雷外壳、卫星等。成形后的薄壁筒通常需要经过车削、铣削、制孔、打磨、焊接等加工工艺来满足使用需求,然而这类结构件属于难加工件,主要体现在以下4个方面:① 大直径小壁厚的结构导致其刚度较差,在受到切削力、切削热及残余应力的影响时极易产生变形[2-3];② 切削过程中刀具与工件之间产生的相对振动易引发颤振,在工件表面产生振纹,严重影响加工质量[4];③ 普通的工装无法满足生产加工要求,装夹方式及夹紧力设置若不合理则导致加工前便产生较大变形[5],因此需要设计专用夹具用来安装固定,安装步骤烦琐、效率低;④ 适用于许多其他CNC(Compnter Numerical Control,电脑数值控制)制造工艺的切削参数和刀具无法作为参照,需要重新验证刀具及工艺参数的可行性。

目前大型薄壁筒锻件如航空发动机外壳主要采用大型五轴数控机床、龙门铣床等设备来执行铣削工作,国内外的研究主要集中于动力学模型的分析计算、颤振和自激的产生原理及抑制、薄壁变形的有限元建模、残余应力分布、柔性工装夹持方案以及工艺参数优化等[6],而对于铣削设备的研制和工程应用解决方案的研究较少。数控机床的优势在于精度高、刚度好、技术成熟、加工经验丰富,然而其也存在价格昂贵、占用空间大、工作空间有限、可重构性差等缺陷。相比于大型数控机床,机器人具有加工灵活、操作空间大、易于扩展、成本低、占用空间小的优点[7],并可实现多机器人多设备协同加工,便于构建和形成测量、加工、监控一体化智能系统[8]。此外可将机器人直接布置在装配现场进行加工,避免了运输过程中可能造成的损伤,极大程度地提高了效率,缩短了生产周期。因此机器人非常适合作为大型薄壁筒段件的铣削加工设备。

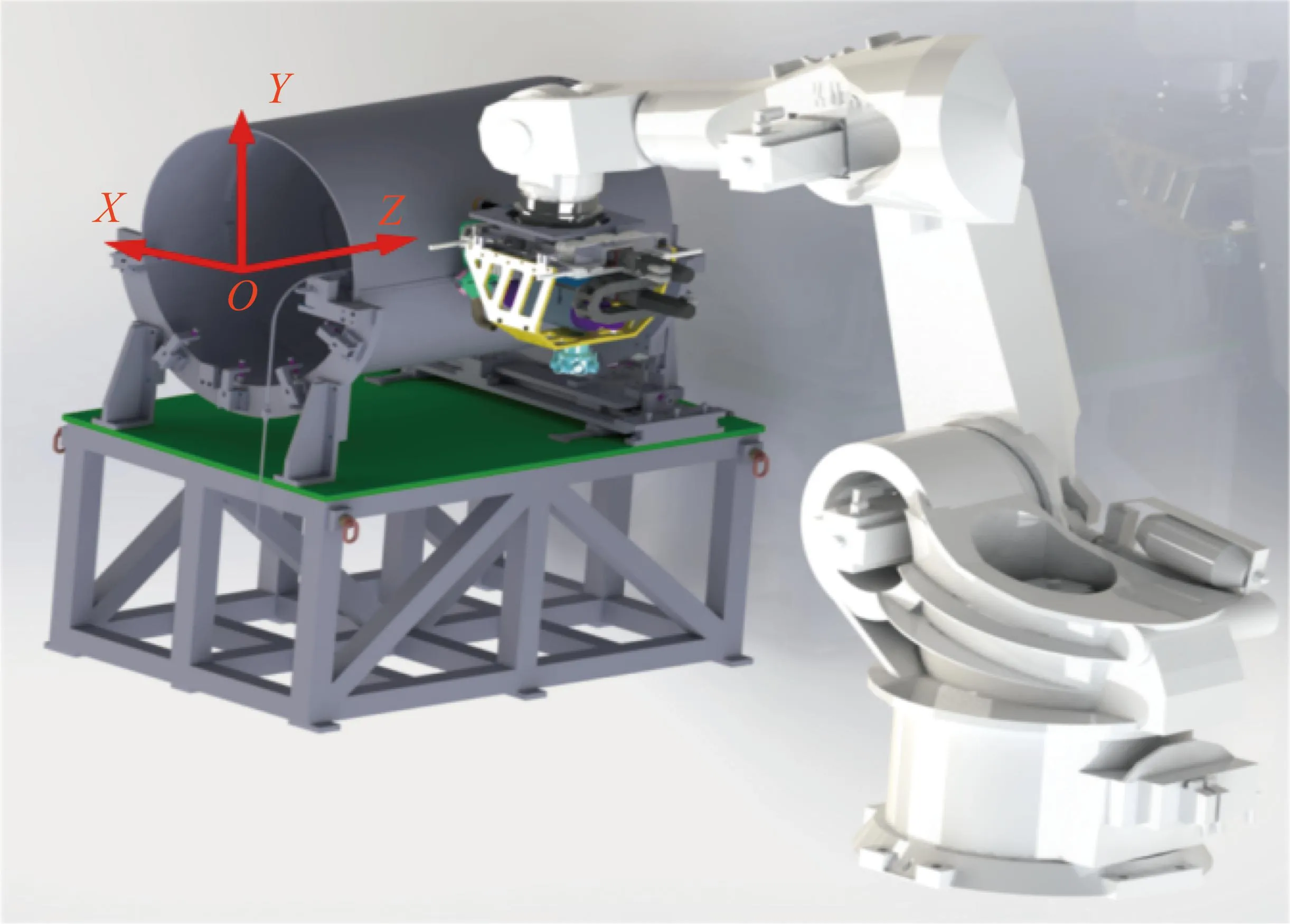

铣削末端执行器的研制是机器人加工系统开发的首要任务[9]。Fraunhofer IFAM为空客复合材料翼板加工开发了具有视觉测量和机器人铣削的柔性机器人加工系统;谢菲尔德大学AMRC利用KUKA Titan系列手臂机器人为宇航公司和汽车公司开发了灵活的机器人工具;华中科技大学开发了基于双目视觉测量、力传感测量和机器人铣削的复杂航空零部件智能铣削系统[8];浙江大学Liu等[10]开发了一种集钻孔、螺旋铣削和椭圆锪孔于一体的新型多功能端部执行器,位置精度可控制在±0.5 mm以内,法线方向精度可控制。国外机器人末端执行器的设计制造技术已经比较成熟并已投入实际生产,但关键技术对我国处于封锁状态。国内的研究起步较晚,大多仍处于理论研究和实验测试阶段,存在很大的不足。本文提出了一种基于机器人的薄壁筒铣削设备,旨在将其应用于实际的生产实践中,并为后续末端执行器的研制提供借鉴与参考,如图1所示。以铝合金薄壁筒外表面铣圆弧槽为应用背景,设计工艺试验验证该设备的铣削性能并研究切削参数对铣削质量的影响。

图1 基于工业机器人和末端执行器的薄壁筒铣削解决方案

1 薄壁筒段件的铣削特点和设备方案

铣削运动由主运动和进给运动组成,主运动为铣刀的旋转运动,进给运动为工件或刀具的直线或曲线运动。薄壁筒段件由于具有大直径小壁厚、多成直筒型或带台阶筒形的结构特点,通常需要专用夹具夹持。如果令工件执行进给运动,则在启动和停止瞬时产生的冲击易使工件产生变形,影响定位精度和加工质量,因此选择由刀具执行进给运动可以避免此类情况的发生。大型薄壁筒段件的体积大、长度长,铣削范围大,要求加工设备具备较大的行程和工作空间。此外,该类工件待加工表面为圆弧曲面,要求铣削设备具备多自由度。综上所述,六自由度工业机器人能够很好地满足加工所需的进给、自由度及和工作空间要求。当薄壁筒段件很长时,还可以通过安装导轨或多机器人协同加工的方法扩大工作范围。相比于机床,机器人绝对定位精度低、刚度差,更容易受过程力的影响[11],铣削开始前,刀具在对刀点的实到位姿与理论位姿间通常有较大偏差,铣削过程中刀具-工件的作用力及其产生的自激振动也可能使机器人的实际轨迹与指令轨迹产生偏差[7]。因此末端执行器除具备铣削功能外,还应具备精准定位功能、位姿准确度补偿功能和闭环控制功能等来提高机器人的精度,从而提高加工质量。加工完成后,需要检测铣削精度及表面质量,并清理残留的切屑、毛刺,这些工作通常由人工完成,效率低下且存在安全隐患,因此可根据实际需求集成质量检测模块和清理单元,实时或阶段性检测、反馈加工质量并清理已加工表面。

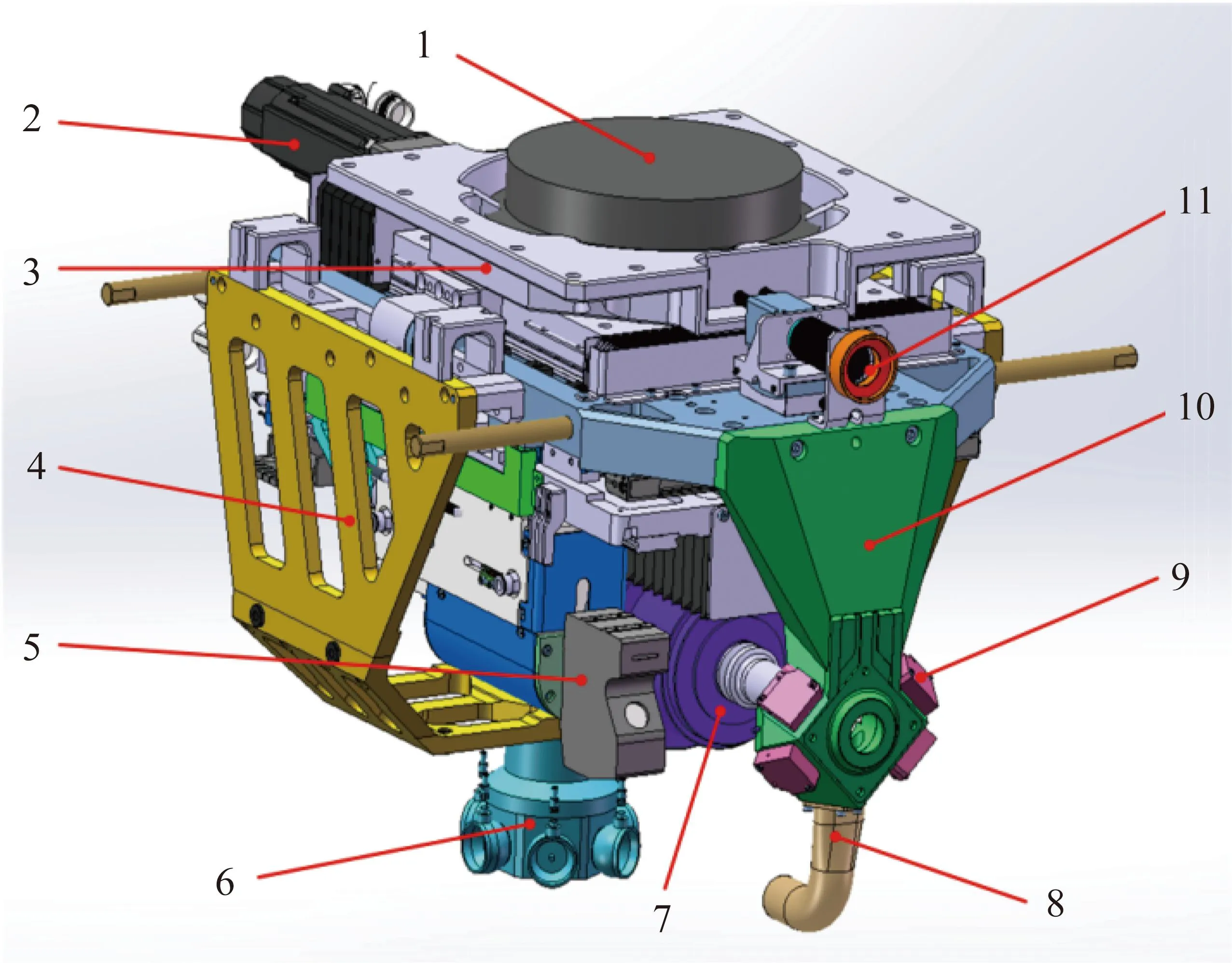

本文提出的铣削设备由六自由度工业机器人和末端执行器两部分组成。工业机器人型号为KUKA KR500L340,工作空间如图2所示,最大运动范围为3 326 mm,额定负载为340 kg,位置重复性为0.08 mm。

图2 KUKA KR500L340机器人工作空间示意图

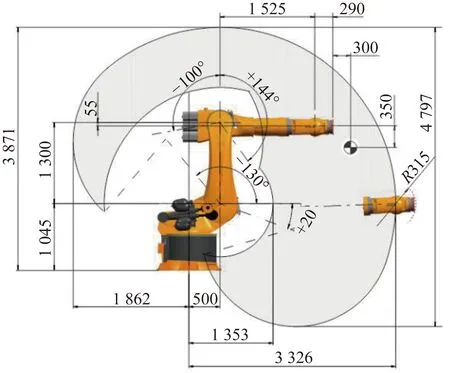

末端执行器的组成如图3所示。其上集成的多个单元根据实现功能可划分为框架单元、铣削单元、检测单元、运动单元和清理单元。

1—法兰盘;2—交流伺服电机;3—基座;4—加强框 5—质量检测元件;6—位姿测量传感器;7—电主轴;8—排屑管;9—测距传感器;10—加强板;11—工业相机。

框架单元为执行器的基本构架,包括法兰盘、基座、加强框和加强板。法兰盘位于执行器上部,用于连接机器人和执行器。基座用于安装其他单元部件。加强板安装于基座前部,主要用于安装测距传感器、开排屑口。加强框安装在侧面,对主轴起到支撑保护作用,并在其上安装电气和气动元件。

铣削单元用于执行铣削的主运动,由电主轴、刀柄和刀具组成。电主轴选用数格EBS-120 g/30 000 r型电主轴,最高转速达到30 000 r/min,最大扭矩为6 N·m,能够满足铣削加工所需的转速及扭矩要求。刀具和刀柄则根据实际的加工任务选取。

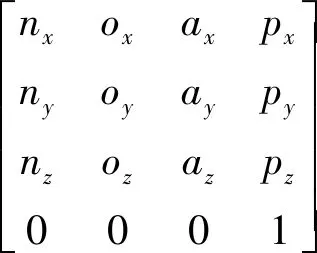

(1)

式中:R为薄壁筒待加工弧面半径。坐标系OA-XAYAZA到坐标系OB-XBYBZB的转换关系为

(2)

F(xA,yA,zA)=(nxxA+oxyA+axzA+px)2+

(nyxA+oyyA+ayzA+py)2-R2

=0

(3)

运动单元由机械传动机构和驱动器组成,主要功能是实现执行器上各单元相对于机器人末端的运动。当铣削的材料层较厚时,需进行多次走刀以切出完整表面,每次走刀时刀具的位置会产生微小变动。由于机器人的刚度和绝对定位精度低,如果令机器人执行该变动,则在无位置准确度补偿的情况下可能会产生较大的误差,引入位置准确度补偿又会增加加工时间、降低加工效率。机器人的重复定位精度高,可达到0.08 mm,因此保持每次走刀的机器人运动轨迹不变、采用更高精度的传动机构使主轴做微小运动的方法是更加高效合理的。滚珠丝杠机构具有运动平稳、传动效率高、同步性好、可靠性高等优点,在300 mm行程内行程变动量为0.023 mm,能够满足机器人铣削的精度要求。本设备采用2个交流伺服电机作为驱动器,分别控制2个滚珠丝杠实现基座相对于法兰盘沿主轴轴线方向的运动以及电主轴相对于基座沿轴线方向的运动。使用直线导轨作为导向装置,使用光栅尺作为位置检测装置实现伺服电机的闭环控制。为了扩大质量检测元件的测量范围,增设了一个气缸用以实现质量检测元件和电主轴的位置切换。

清理单元由加强板、排屑管和真空吸尘器组成。真空吸尘器在刀具铣削过程中提供负压力,切屑经由加强板圆孔形成的空腔通过排屑管排出。

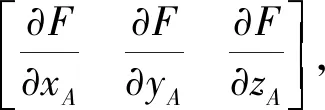

机器人铣削设备的实物图如图4所示。

图4 机器人铣削设备实物图

2 试验验证

采用在薄壁圆筒上铣圆弧槽的试验作为该设备的加工性能验证试验,选用的刀具为二刃直柄球头立铣刀,刀具直径为8 mm。由于球面轮廓表面的法线方向指向全空间,因此该铣刀对表面加工具有良好的适应性,广泛应用于航空航天、汽车、模具等复杂曲面零件的铣削[12-13]。对于同种铣刀和工件,机床适用的切削参数未必适用于机器人,因此需研究机器人在不同参数下的加工性能。在切削过程中,切削力直接影响切削热、刀具磨损与耐用度、加工精度和已加工表面质量;在生产过程中,切削力又是计算切削功率,设计机床、刀具夹具,以及监控切削过程和刀具工作状态的重要依据。研究切削力规律对于分析切削过程和指导现实生产都有重要意义。铣削过程是一个断续切削过程,刀齿切入和切出工件的瞬间由于同时工作的刀齿数目的增减,将产生冲击和振动。当振动频率与机器人系统固有频率一致时会引发共振[14]。因此以铣削过程中的切削力、力最大波动值和铣削完成后的槽深一致性、槽表面粗糙度、刀具排屑槽粘屑情况作为铣削性能研究依据。其中力的波动值用于反映铣削过程中的振动情况。采用Kistler 9119AA2型六分量力传感器测量铣削过程中铣削力的3个分量和力波动信号,采用基恩士LJ-V7060轮廓测量仪测量圆弧槽不同位置的槽深,采用粗糙度测量仪测量槽表面粗糙度。

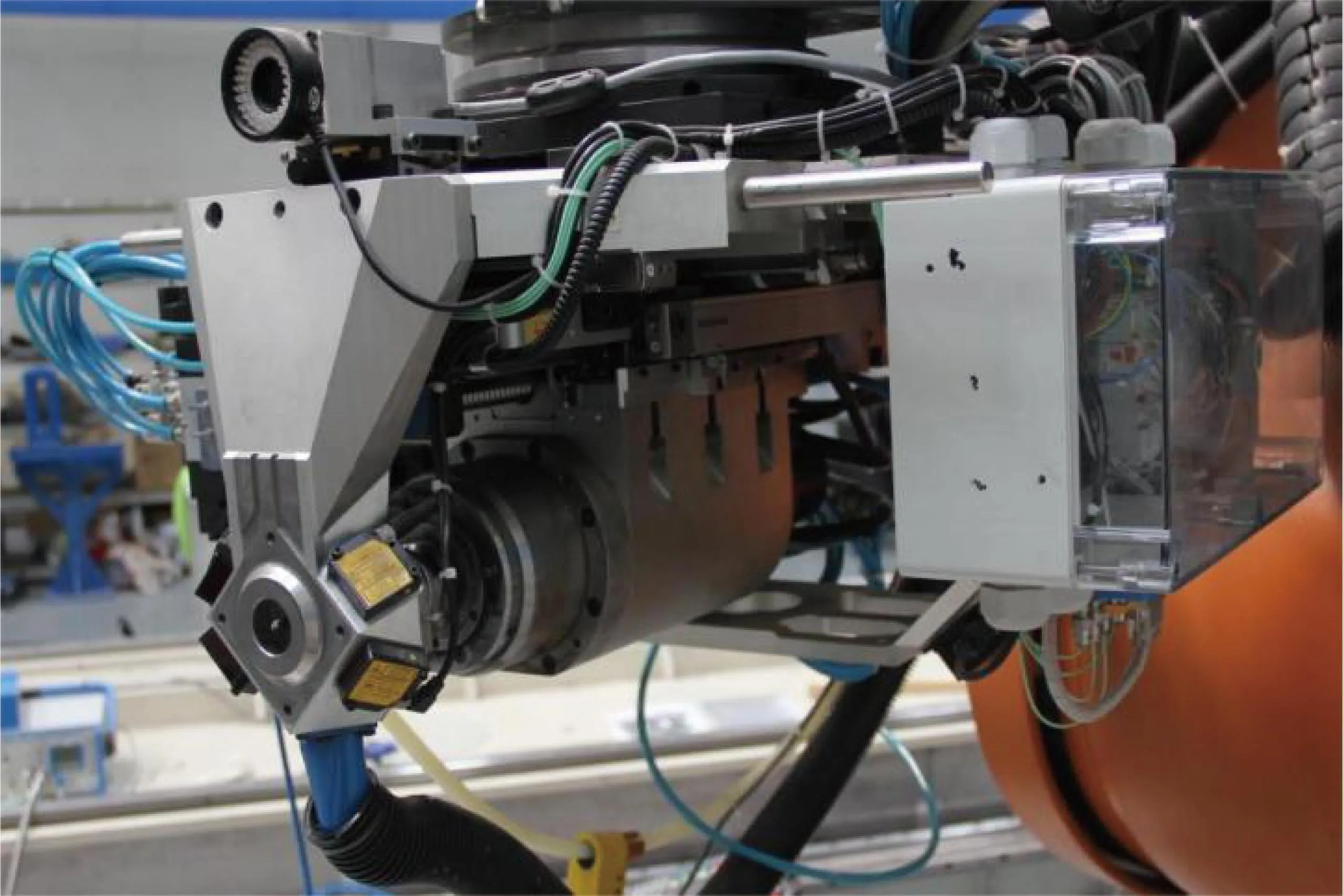

2.1 模拟件铣槽试验

首先在矩形铝合金模拟件上进行试验。模拟件尺寸为210 mm×100 mm×40 mm,为使末端执行器以较好的刚度姿态执行铣削作业,将试件安装于试刀台,待加工表面与地面垂直,在试件与试刀台之间安装测力计,如图5所示。其中O-XYZ为工件坐标系,Y方向为铣削进给方向。

图5 模拟件和力传感器的安装示意图

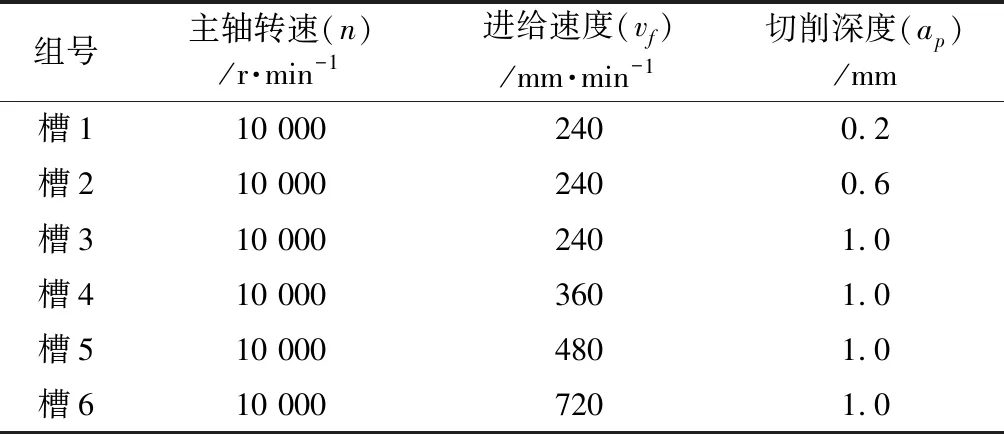

当主轴转速较高时,可相应提高进给速度,从而达到较高的材料去除率,提高加工效率。较高的切削速度可以使得切屑流出加快,减小切削力的同时降低工件热变形。此外,相比于主轴转速,进给速度和切削深度对切削力及切削质量的作用更加明显。因此本试验中将主轴转速固定为10 000 r/min,组合不同的进给速度和切削深度,如表1所示。

表1 切削参数

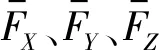

表2 3个方向铣削力分量平均值及力最大波动值

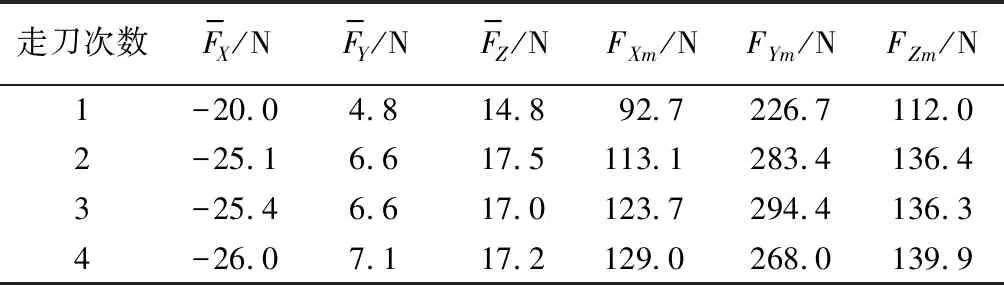

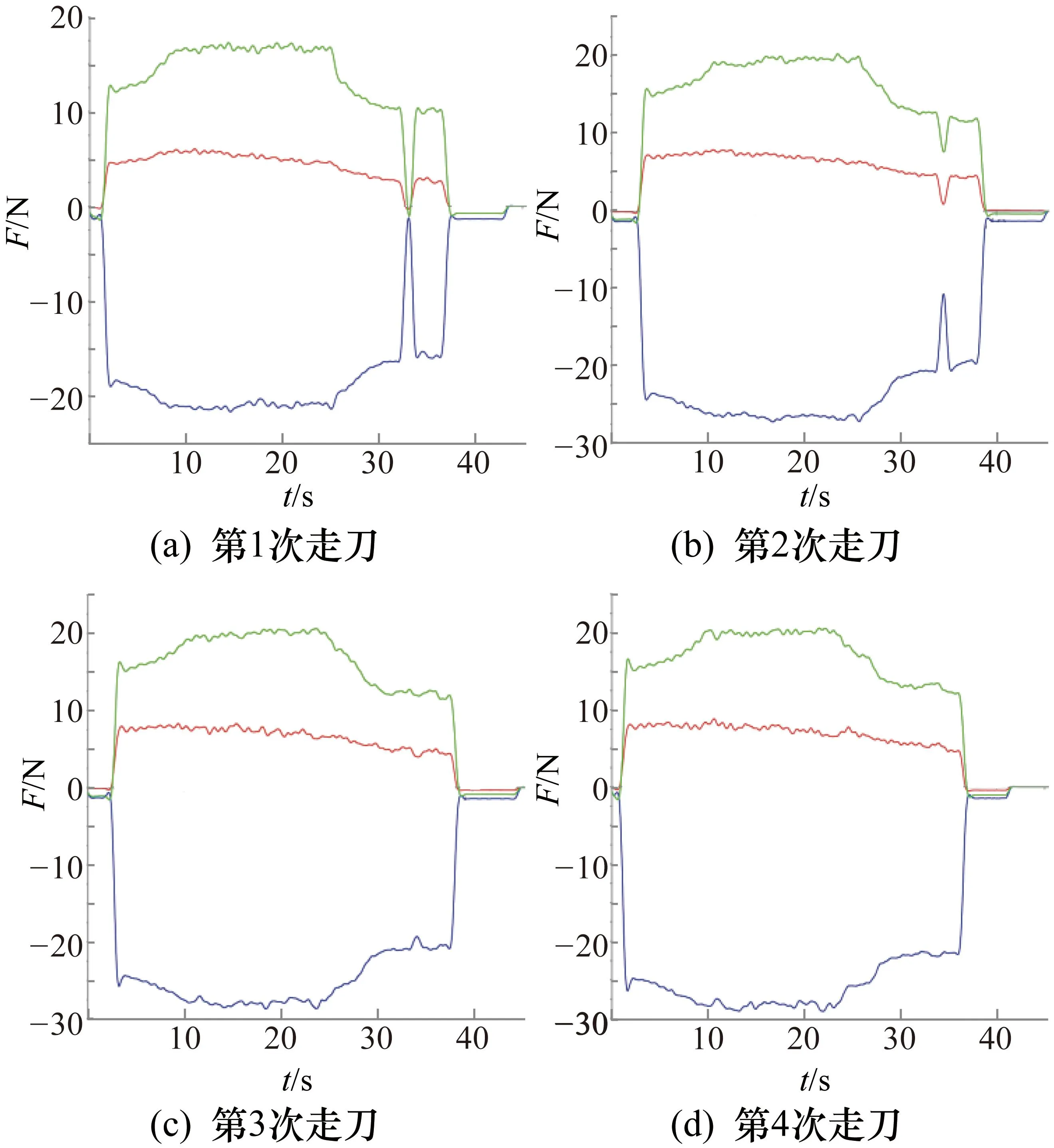

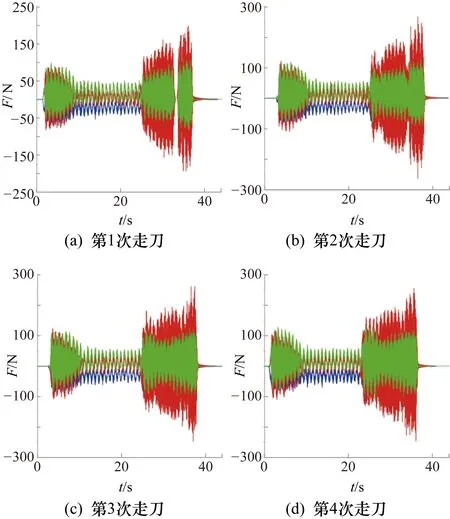

图6 4次走刀铣削力沿X、Y、Z这3个方向的分量信号

图7 4次走刀X、Y、Z这3个方向的力波动信号

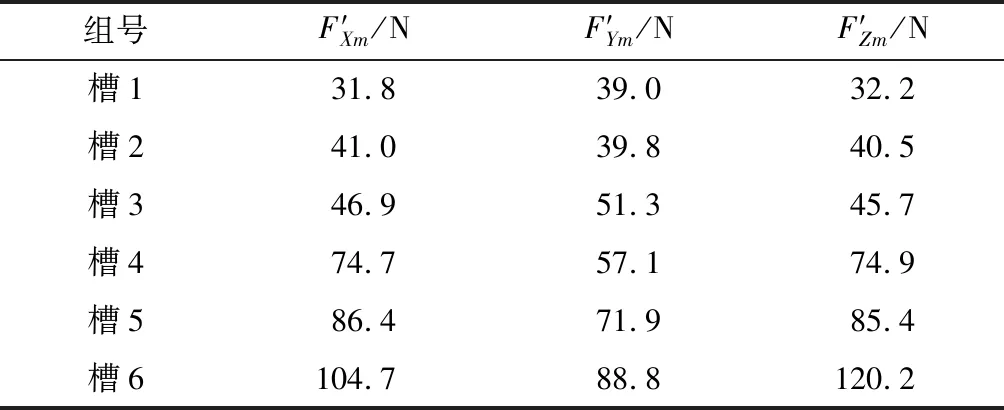

图6(a)和图6(b)中信号在30~40 s之间的突变是由于试件表面有一条槽与铣削方向垂直,用于定向和区分加工面,在统计数据时将这部分去除。由图6和图7可以看出,4次走刀的铣削力信号和力波动信号趋势一致,X分量和Z分量的铣削力信号整体呈现升高-稳定-下降趋势,力波动信号呈现两边幅值高中间幅值低的哑铃型。造成这种现象的原因与试件的安装夹紧方式有关。试件和连接板通过12个螺钉安装于测力计工作台面,由于试件待加工表面的面积大于测力计工作台面积,螺钉连接处位于试件中部,试件的两端悬空,导致中间刚度好而两端刚度差,使得刀具铣削两端部分时振动明显加剧。测力计在X、Z方向除了受到力的作用外还受到弯矩的作用,抵消了一部分力;铣削中间部位时弯矩作用减小,因此使得X、Z方向两端的铣削力分量较低而中间分量较高。从表2中的数据可以看出,第3次走刀和第4次走刀时的数据非常接近,可以认为当铣槽深度超过2 mm后,刀具的切削状态是一致的。因此对于不同切削参数下的槽,取最后一次走刀的数据做横向对比。

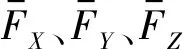

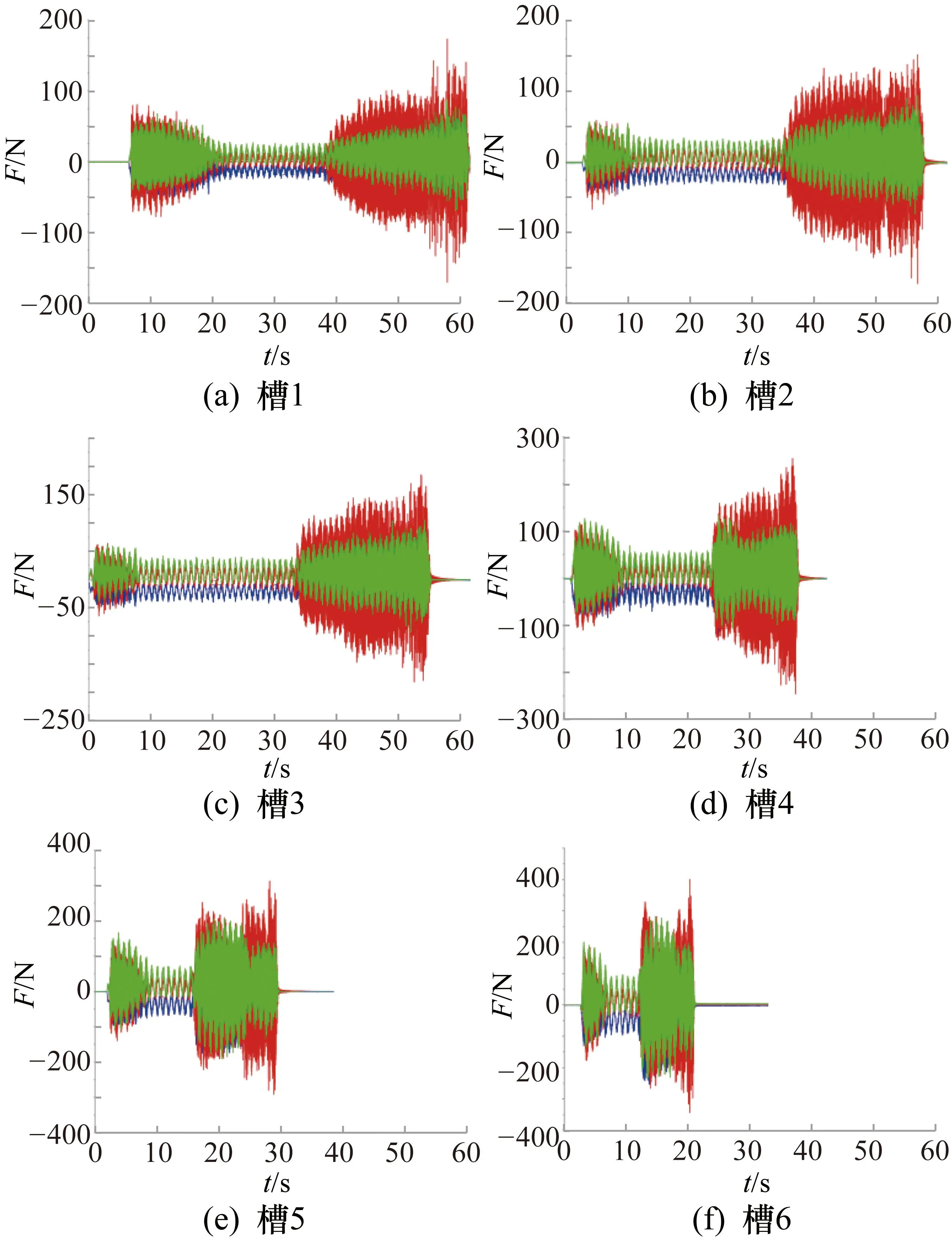

表3 6组槽沿3个方向铣削力分量平均值及力最大波动值

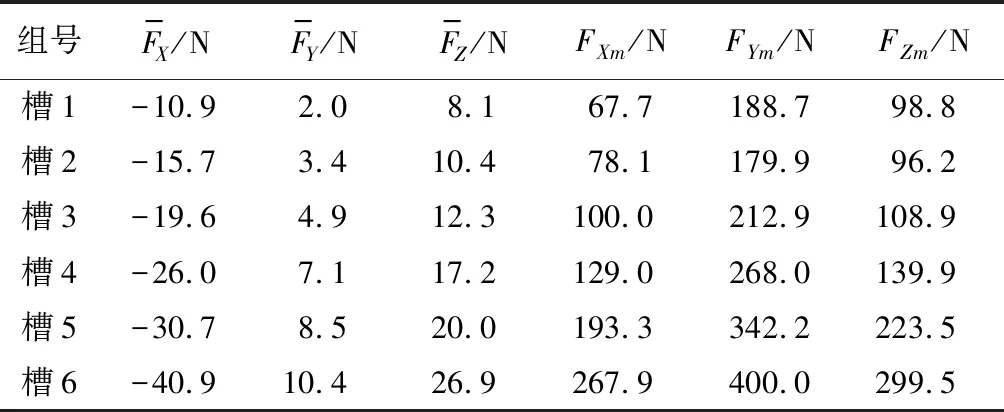

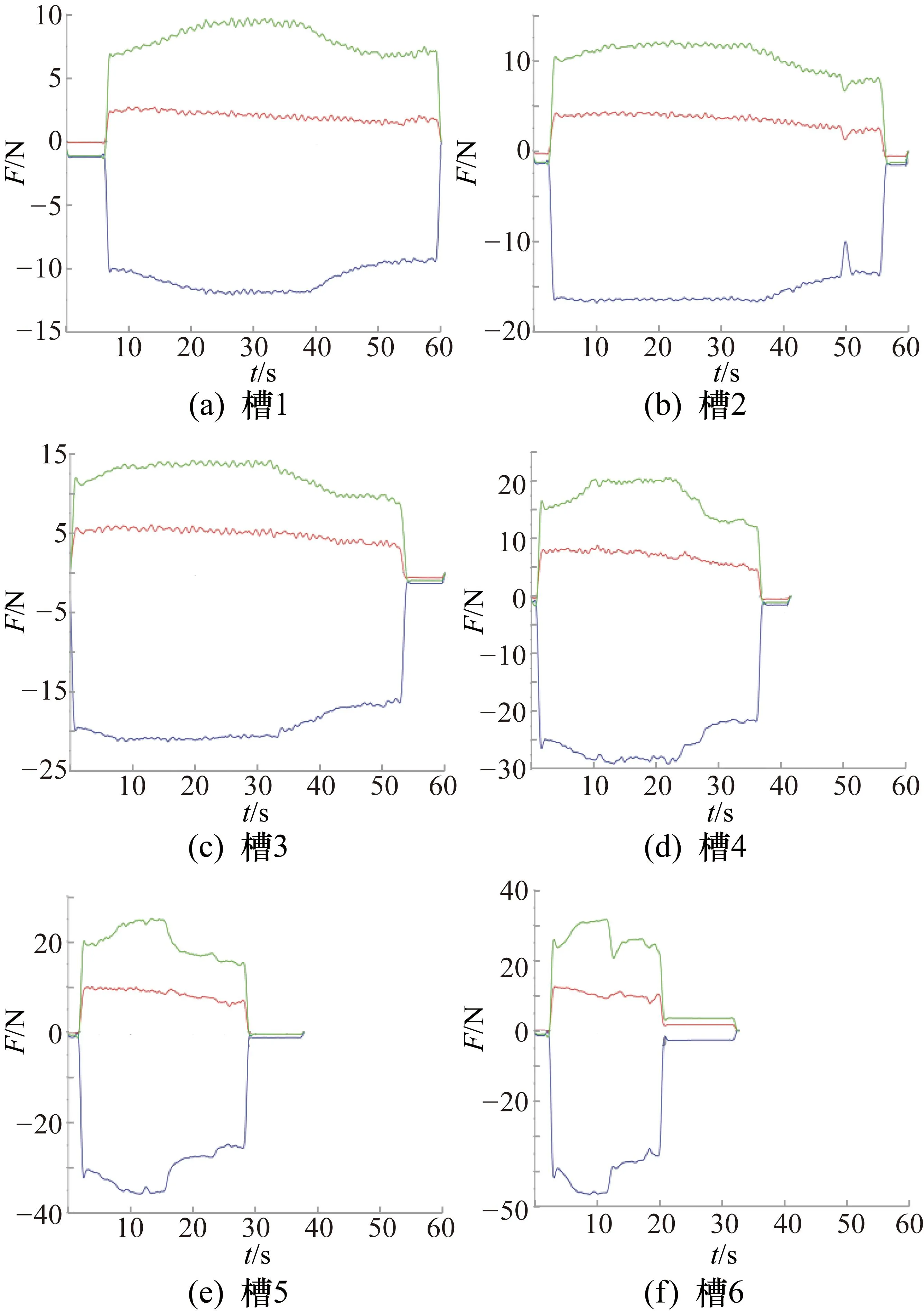

图8 6组槽沿X、Y、Z这3个方向铣削力分量

图9 6组槽沿X、Y、Z这3个方向的力波动信号

表4 中间部分沿X、Y、Z这3个方向力最大波动值

由表4可以看出试件装夹方式对铣削加工过程中的振动有很大影响。当装夹刚度高时,刀具-工件作用产生的力最大波动值较小,而刚度低则可能导致振动加剧,力的最大波动值呈倍数增长,本试验中相差5倍之多,因此在铣削前需选择合理的装夹方式,保证工件的安装刚度。较大的振幅不仅会降低加工精度和表面质量,还有可能造成刀具的断裂。铣削后的槽表面形貌如图10所示。

图10 6组槽表面形貌图

从图10中可以看出,槽1表面最为光洁、无明显毛刺;槽2表面存在少量毛刺;槽3的毛刺是所有槽中最多的;槽4~槽6毛刺数量相当,多于槽1和槽2,但少于槽3。该结果表明进给速度和切削深度的变化均会对表面质量造成影响,当进给速度和切削深度都较小时能够获得较好的表面质量。增大进给速度或切削深度都会使毛刺增多,但二者的影响程度不同,当进给速度不变时,增大切削深度会使毛刺数量显著增长;当切削深度较小且保持不变时,增大进给速度会使得毛刺数量小幅增长;当切削深度较大且保持不变时,增大进给速度则不会对毛刺产生明显影响。因此从提高加工效率、缩短工序时长并保证一定的加工质量角度考虑,加大进给速度比加大切削深度有利。此外同一条槽的上侧和下侧表面质量差别较大,上侧表面存在大量毛刺和不规则划痕,下侧表面却十分光洁,这是由于铣槽同时包含顺铣和逆铣过程。刀具由上侧切入材料时,切削刃旋转方向与刀具进给方向相同,为逆铣过程;刀具由下侧切出材料时,切削刃旋转方向与刀具进给方向相反,为顺铣过程。由于逆铣时切削厚度由零增至最大,刀齿在刚接触工件的一段距离内不能切入工件,只是在加工表面上挤压、滑行,刀具-工件界面主要为挤压效应而非剪切效应,因此在工件表面产生严重冷硬层,降低了表面加工质量。当进给速度和切削深度较大时,单位时间内去除材料增多,刀具切削不充分,部分未被去除材料停留在表面形成毛刺。顺铣时切削厚度由大到小,没有逆铣的缺点,使得表面较为光洁。

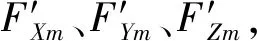

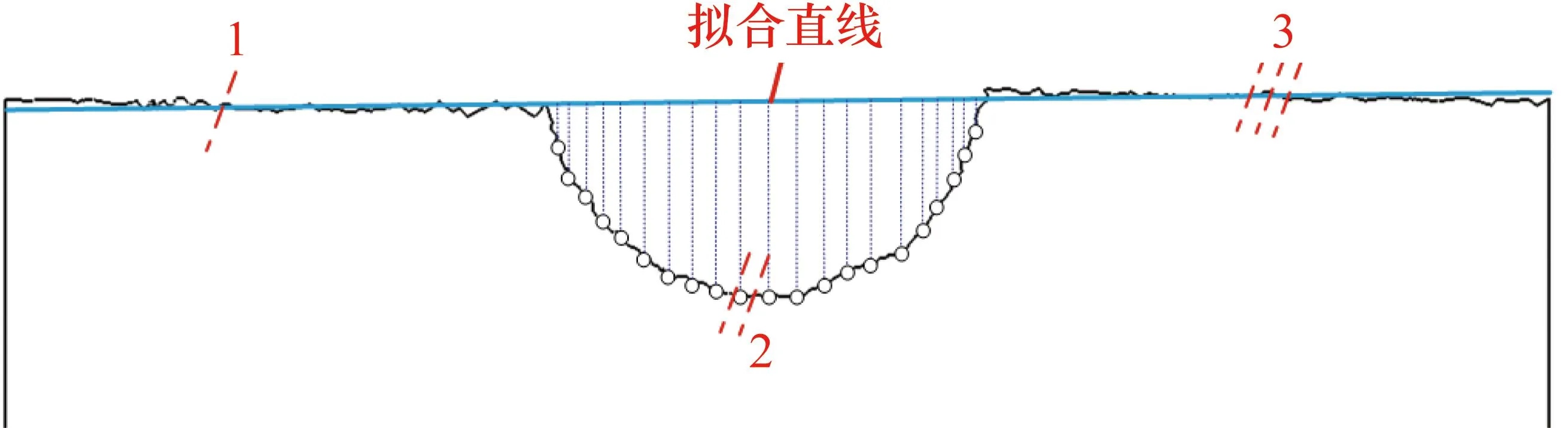

用轮廓仪获取每组槽20个不同位置的截面数据,如图11所示。

图11 槽截面示意图

采集的数据分为3部分,其中第1、3部分是直线段数据,第2部分是圆弧段数据。在数据前段从前向后依次取m个点,从数据后段从后向前依次取n个点,采用最小二乘法拟合一条直线。直线的表达式为

(4)

其中,a、b的值为

(5)

(6)

由于前段、后段均位于一次加工完成的端面,凹槽两侧的直线段对整个直线段的贡献相同,所以权重相同,取m=n。为提高计算精度,筛选参与拟合直线的点。第i个点到拟合出的直线的距离di为

(7)

(8)

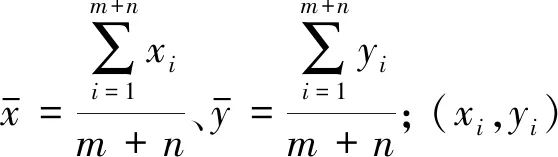

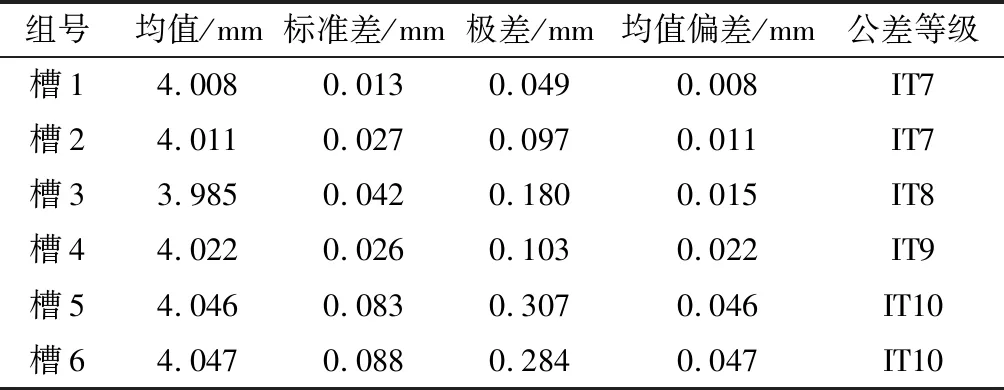

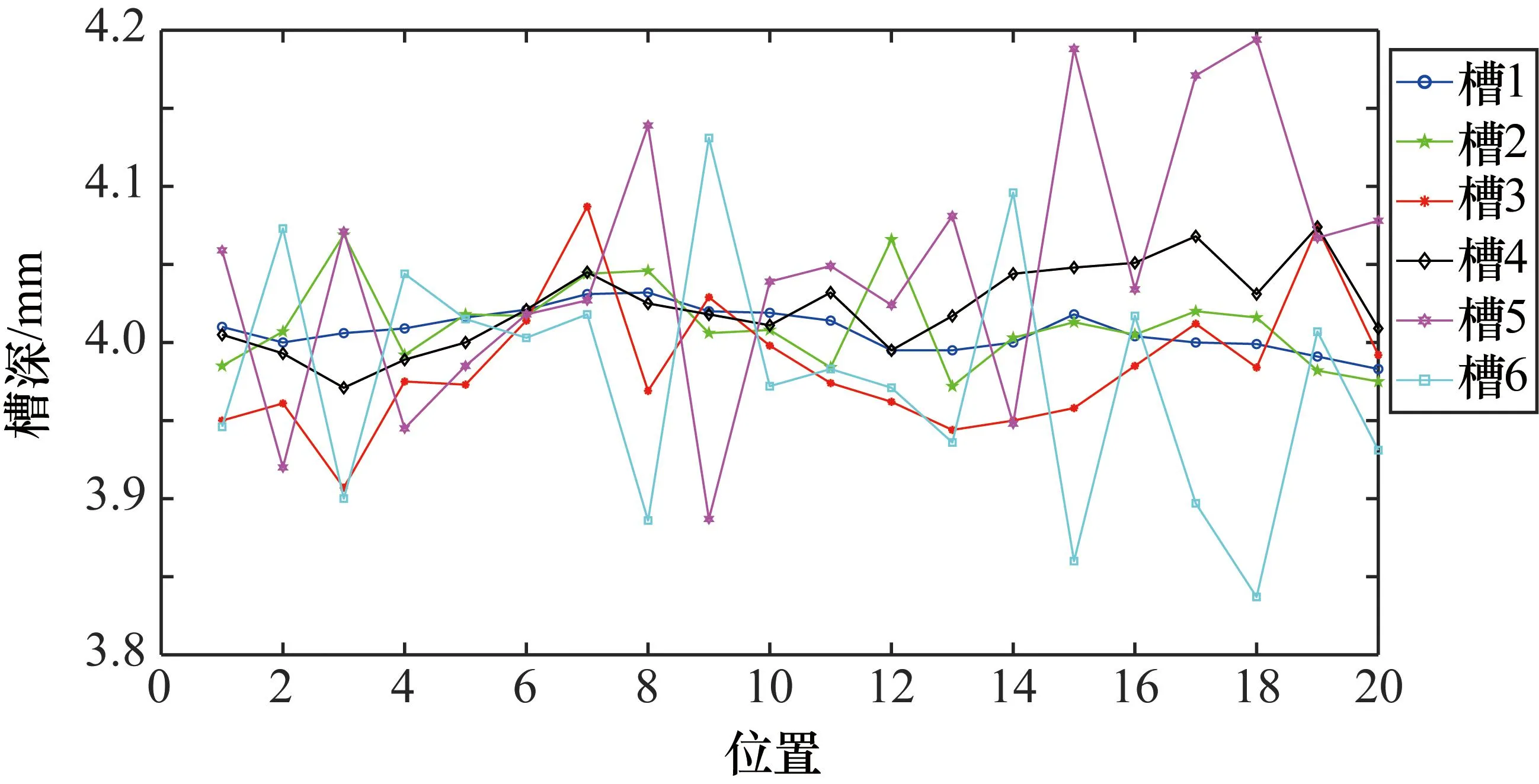

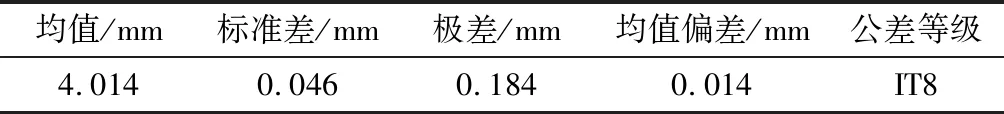

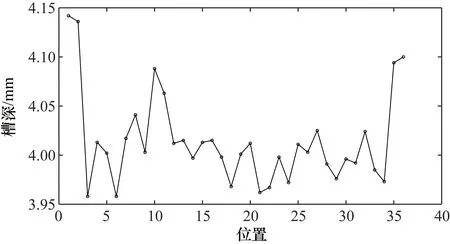

将获得的6组槽20个不同位置的槽深制成折线图,如图12所示。计算槽深均值、标准差、极差、槽深均值偏差,统计结果如表5所示。

表5 模拟件槽深统计数据

图12 6组槽不同位置槽深统计数据

表5中槽深均值指测量的20个不同位置槽深的平均值,槽深均值偏差指槽深均值与目标槽深之间的偏差,这两组数据反映铣槽精度;标准差和极差反映槽不同位置深度一致性。由图12和表5可以看出,当进给速度和切削深度较小时,铣槽精度和一致性较好,能达到IT7级,随着进给速度和切削深度的增加,精度有所降低,一致性变差。尽管如此,采用较高进给速度和较大切深时,槽深的加工精度也能达到IT10级。因此在实际加工中可以先采用大进给速度、大切削深度的切削参数去除大部分材料,在将要达到目标槽深时改用小进给速度、小切削深度铣出完整表面,这样既能提高加工效率、缩短加工时间,同时也能保证加工质量。

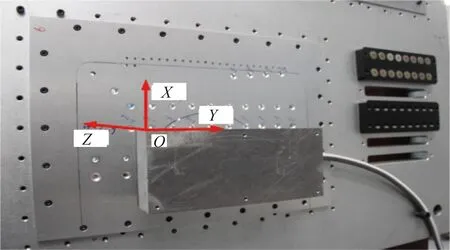

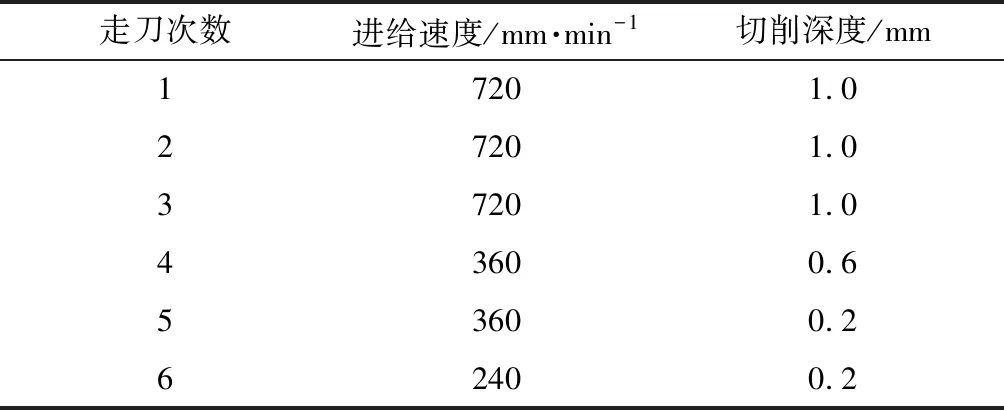

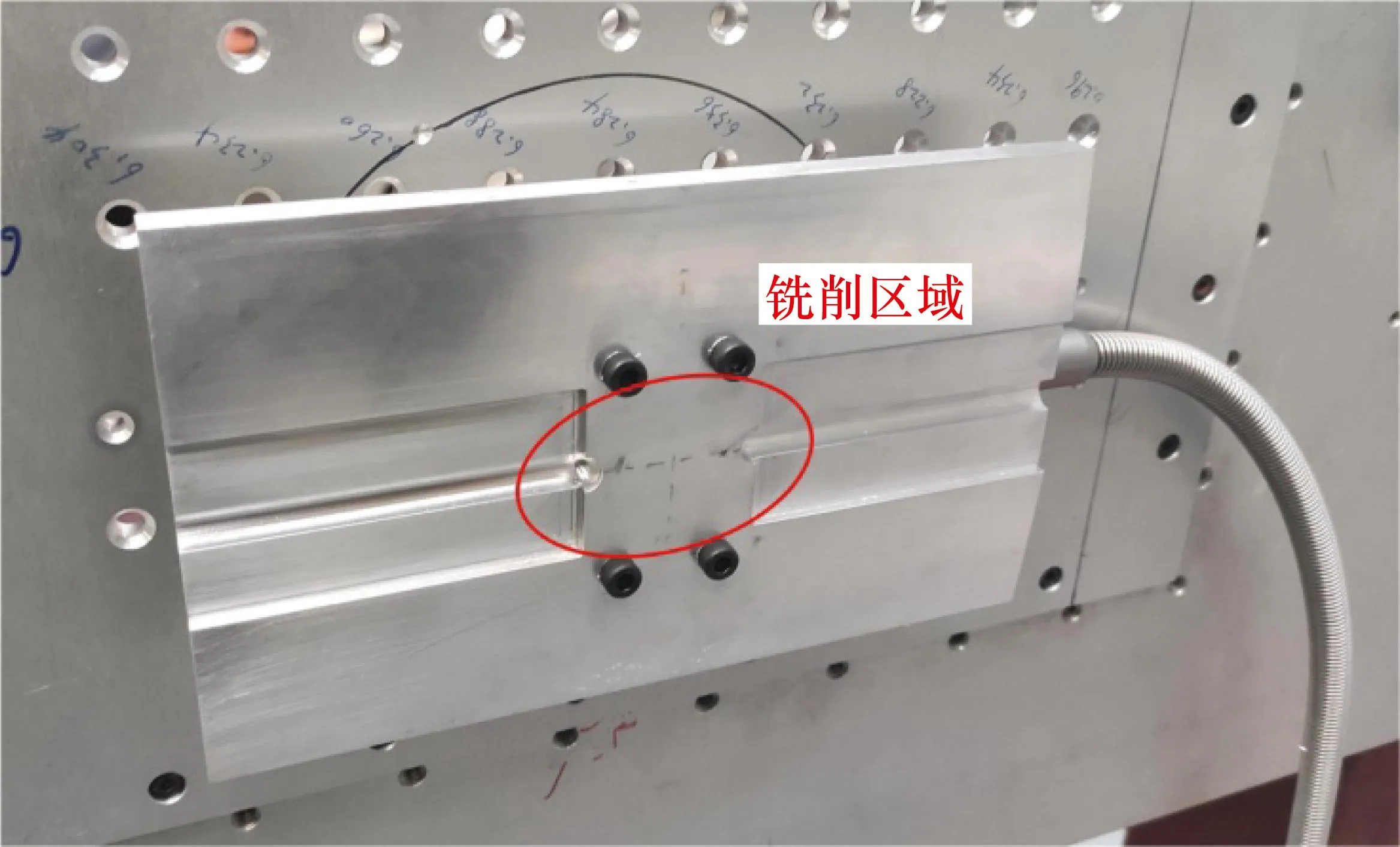

2.2 试验件铣槽试验

采用上文先大进给速度、大切削深度,后小进给速度、小切削深度方法在试验件上进行试验,保持主轴转速为10 000 r/min不变。试验件为弧形薄板,长度为200 mm,宽度为120 mm,厚度为8 mm,弧半径为445 mm,与模拟件材料相同,与实际薄壁筒段件的结构相似,如图13所示。采用的走刀方案如表6所示。

表6 试验件铣削走刀方案

图13 试验件及其铣削区域示意图

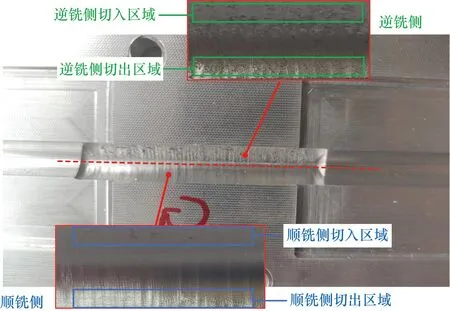

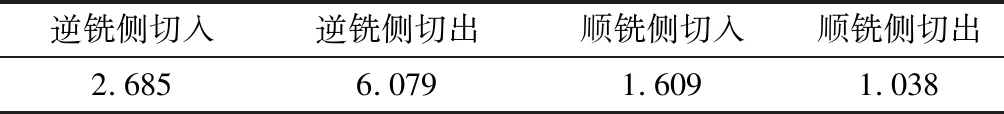

铣削后的槽表面形貌如图14所示,槽表面无明显毛刺,但受顺铣和逆铣的影响,逆铣的一侧表面质量差,出现粗糙不均的冷硬层,顺铣一侧表面质量良好。

图14 试验件槽表面形貌示意图

用轮廓仪测得槽36个不同位置的截面数据并计算槽深,如图15所示,并计算均值、标准差、极差,结果如表7所示;使用粗糙度仪分别测量逆铣侧切入、切出和顺铣侧切入、切出4个区域的表面粗糙度,结果如表8所示。

表7 试验件槽深统计数据

表8 试验件表面粗糙度(Ra) 单位:μm

图15 试验件不同位置槽深

由图15和表7可看出,使用该切削方案获得的槽深精度良好,槽深均值偏差为0.014 mm,平均槽深精度能够达到IT8级。由表8可看出,顺铣侧表面质量较高,表面粗糙度可以达到1.038 μm,位于顺铣侧切出区域;逆铣侧表面质量相对较低,表面粗糙度最差为6.079 μm,位于逆铣侧切出区域。尽管逆铣侧表面质量低于顺铣侧表面质量,但仍能达到6.3 μm以内的粗糙度水平,能够满足部分生产使用需求。上述测量结果证明了该方案的可行性,同时也证明了本设备具备铣削薄壁筒段件的能力。

3 结束语

模拟件的铣削结果表明,随着进给速度和切削深度的增大,铣削力和振幅逐渐增大,槽深的均值偏差和标准差增大,槽深精度和一致性降低。切削深度对于表面质量的影响比进给速度的影响更为显著。试验件的铣削结果表明,可以通过改变切削参数多次走刀来达到良好的铣削效果,槽深平均值的偏差为0.014 mm,能够达到IT8精度等级,验证了该设备用于薄壁筒段件铣削加工的可行性。