CCD 满阱自动化检测系统及其在相机研制中的应用

林方,刘文清,王煜,常振,司福祺

(1 中国科学技术大学 环境科学与光电技术学院,合肥 230026)

(2 中国科学院合肥物质科学研究院 安徽光学精密机械研究所 环境光学与技术重点实验室,合肥 230031)

(3 安徽大学 物质科学与信息技术研究院 信息材料与智能感知安徽省实验室,合肥 230039)

0 引言

电荷耦合器件(Charge Coupled Device,CCD)自1970 年被发明后[1],开始用于光电探测领域,20 世纪80 年代起,随着技术发展,面阵CCD 探测器的性能不断提高,应用愈发广泛[2]。表征面阵CCD 探测器的主要指标有面阵规模、量子效率、读出速度和满阱性能等,对于不同应用,关注的指标有所区别[3]。观察用CCD 更注重面阵规模以期获得更高的分辨率和幅面;高速相机更注重读出速度,以期获得更高的运动图像响应;科学级CCD 更注重满阱性能,因为满阱性能决定了测量的动态范围和精度。

CCD275 探测器是一款科学级CCD,装备在第二代星载光谱仪上(型号EMI-NL),是目前在轨运行的星载光谱仪(型号EMI)的升级产品。CCD275 探测器相较EMI 所使用的CCD47-20 探测器在满阱性能和读出速度方面得到了提升,其中满阱性能能够保证动态范围的提升,而读出速度的提高能够保证光谱仪在进行低轨推扫时,拥有更高的地面空间分辨率[4-6]。

但是,当读出速度提高时,CCD 满阱电荷搬运变得困难,因为电荷从一个极板转移到下一个极板需要一定的转移时间,这个时间与相邻极板的电压差、外部驱动电流的大小、各相转移时钟交叠比例都有关系。这些参数(压差,电流,时钟)由CCD 成像电路的设计决定,在进行CCD 成像电路设计时,对于这些电路参数,理论计算只能给出粗略的范围,实际中需要不断调整这些设计参数,才能够达到完整搬运CCD 电荷的最大速度,使其匹配最佳性能。每一次设计参数的调整,都需要测量CCD 相机的满阱,获得参数调整的反馈。由于参数多,相互关系复杂,在新型号相机的研发过程中,需要进行多次满阱测试,满阱测量使用光子转移曲线方法。

光子转移曲线(Photon Transfer Curve,PTC)测量技术由JANESICK J 等于1985 年提出[7],是一种应用于光电探测器性能测试的方法,在国内外相关领域被广泛使用[8-10]。但在实际应用过程中,由于测试环境要求高、测试流程冗长、后续数据处理复杂、曲线表现形式不一致和满阱计算标准不统一等因素导致PTC 技术的测试效率低下。

本文研究了面阵探测器光子转移曲线的特点和满阱测试方法,优化了算法和实施过程,并提出了一种PTC 快速取点法,提高了PTC 的测试效率。根据满阱测试方法,设计了一套基于PTC 的自动化满阱测试平台,该平台由光源系统、成像系统、温度采集系统和上位机组成。通过程控调节光源强度,在不同强度的平场光条件下完成图像采集,每次采集后自动完成平场和暗场的图像修正并生成光子转移曲线,并计算满阱数据。该自动化测试平台大大节省了人工操作和处理数据的时间,提高了相机研发效率。该方法和装置已用于实际工程,测试方法和测试结果均已得到验证。

1 测试原理分析

1.1 CCD 性能分析

大满阱CCD 的读出速度一般不高,这是由CCD 内部构造所决定的:CCD 内部存在若干极板,极板通过外部供电控制电荷转移。图1 中以三相电压V1、V2和V3驱动CCD 为例,电荷由一个像元被搬运到另一个像元的过程中,各极板电压以V3-V1-V2-V3的顺序依次拉高,通过交替变换极板电压实现电荷转移。电场建立的速度和极板搬运电荷的多少有直接关系。科学级CCD 像元尺寸更大、势阱更深,因而电场的建立相对缓慢。如果速度过快,电荷在转移过程中更容易溢出,相机的满阱数值将不能达到CCD 芯片的满阱数值。

除读出速度外,转移电压、驱动时钟相位交叠关系、驱动电流等也会影响电荷搬运能力。在低读出速度下,各个极板有充分的时间将电荷由上一级极板转移到下一级,对参数匹配的要求不高;但在读出速度较高时,就需要精确匹配以上参数,达到最佳的满阱输出能力。

本文述及的项目要求使用E2V 公司的CCD275 探测器研制一款相机用于成像光谱仪,读出速率为2.5 MHz。CCD275 探测器是一款大阱深科学级CCD,参数如表1[11],满阱大于700 ke-/pixel,像元尺寸为26 μm×26 μm,最高读出速度为5 MHz。

表1 CCD275 基本参数Table 1 Basic parameters of CCD275

值得注意的是,器件手册中700 ke-的满阱指标和5 MHz 的读出速度不能同时达到。5 MHz 是指能够成像的最高速度,并不保证满阱性能,而保证满阱性能的最高速度,芯片厂家通常也没有准确数据。因为获知这个速度,需要复杂的测试和电路修正。当成像电路的读出速度提高到刚好不能输出芯片满阱时,并不能确认这个速度就是满阱输出的最大速度,因为此时不能确定所有的电路参数已经匹配到最佳。往往经过时序、电压、电流的调整,相机的输出满阱会进一步提升,直到无法通过调整参数获得芯片输出满阱,这时的速度就是该芯片满阱输出的最大速度。越接近这个速度,相机参数的调节越要精细,这个过程异常繁琐。通常,芯片厂商不会去做这项工作,更多是相机厂商在做。芯片厂商提供的满阱数值是在一个很低的速度下测得的,在低速下,电路参数的细小差异对满阱读出没有影响。只有长期且广泛使用的几款经典CCD 器件,芯片厂商才提供满阱读出速度的参数,例如CCD47-20,厂家在手册中明确最高读出速度为5 MHz,满阱读出速度为1 MHz。对于多数CCD 型号,芯片厂家也不知道这个参数,只能由相机设计者自己去获得。

本文述及的项目也不需要这个参数。因为根据设计需求,读出速度已经确定为2.5 MHz(由轨道高度、光学系统焦距、地面分辨率决定)[4]。但根据手册参考提供的设计参数,在2.5 MHz 速度下相机并不能实现芯片满阱读出。所以在成像电路初步设计完成后,就需要在2.5 MHz 对成像电路的器件参数和驱动时序进行精细调整,以期达到最佳的参数匹配和最大的满阱输出能力。每进行一次电路参数的调整,都需要进行一次满阱测试,手工完成满阱测试时间约为2 h。大量的测试工作降低了研发效率,为此本文设计了一套测量CCD 及成像电路满阱的自动测试平台。

1.2 PTC 概述

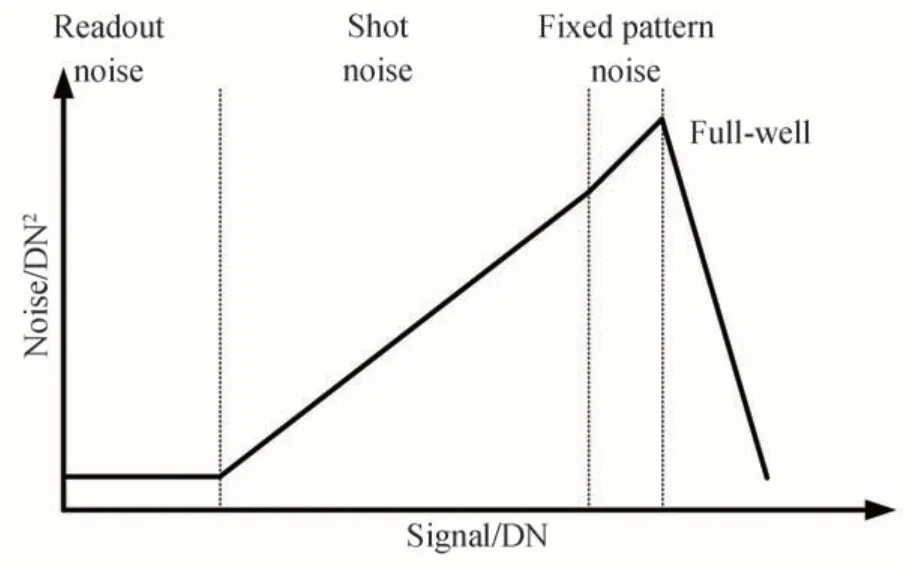

使用PTC 方法完成满阱测试,PTC 是一种用于表征光电探测器在不同强度的平场光照射下,输出信号与噪声响应的曲线,横坐标为输出信号,纵坐标为噪声响应。对于面阵探测器来说,因为平场光在探测器表面均匀分布,可以将平面内所有像元值的均值作为输出信号的期望值,相对期望值的方差作为噪声响应,如图2 所示,图中单位DN(Digital Number)表示数字化的像元信号值。

图2 光子转移曲线Fig.2 Photon transfer curve

在像元值增加的不同阶段,占据主导地位的噪声不同,依次为读出噪声、散粒噪声、固定模式噪声,噪声关系可表示为

式中,σ(DN)total为探测器总噪声,即像元值标准差,σ(DN)read为读出噪声,σ(DN)shot-noise为散粒噪声,σ(DN)FPN为固定模式噪声。

随着平场光强的进一步增加,各个像元逐渐饱和,多余电荷不能进入像元而发生溢出,在探测器表面堆积,噪声开始急剧下降,该转折点称为PTC 的饱和点,该点对应的电子数即为探测器的满阱值。

1.3 满阱计算方法

对于大多数科学级CCD,在一定的光照条件下,读出噪声都相对较低或能够通过某些手段压制到较低水平,固定模式噪声能够通过后期的计算消除部分影响[12]。此时,散粒噪声在噪声中占据主导地位,探测器总噪声和散粒噪声大致相等,即

对于光强稳定的平场输入,探测器的散粒噪声可以认为是像元信号的起伏变化[13],表示为

式中,Esignal表示探测器对给定信号的光生电子数,σshot-noise表示光生电子的散粒噪声,二者在数值上相等,两边同时乘以系统增益G的平方可得

式中,G为系统增益,包括了CCD 读出电路、信号放大电路、AD 转换电路等环节的整体增益,表征CCD 单个像元输出电荷数与其像元值的比例关系,单位为DN/e-,E(DN)signal表示给定信号在图像中的像元值均值。根据式(4),光子转移曲线可表示为图3 的形式,E(DN)signal为图中横坐标,为纵坐标,斜率为系统增益G。

图3 光子转移曲线的散粒噪声形式Fig.3 Photon transfer curve of shot noise

2 设计实施

通过PTC 对满阱性能进行测试。首先,利用不同强度的平场光照射探测器,光强间调节步长较大,每调节一次光强,采集图像的像元值和噪声,并消除读出噪声和固定模式噪声的影响;第一次采集完成后,根据数据粗略绘制光子转移曲线,找到饱和点可能存在的范围;之后在该范围内进行小步长的光强调节和图像采集;最后,拟合光子转移曲线斜率,结合饱和点位置,计算探测器满阱值。

2.1 测试平台设计

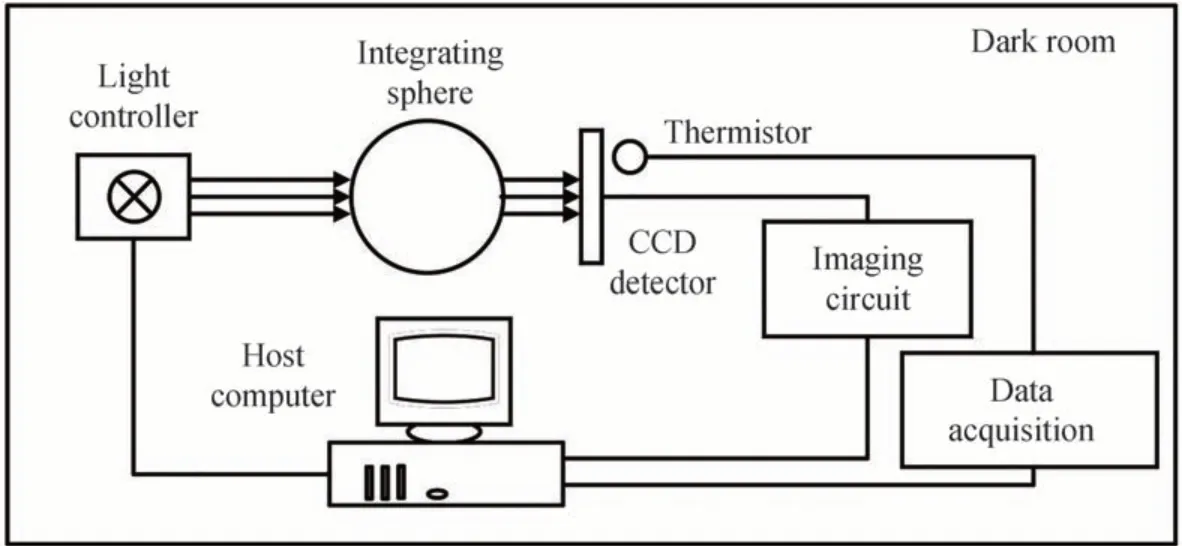

如图4 所示搭建自动测试平台[14],平台放置在暗室中,主要组成部分包括光源控制器、积分球、CCD 探测器、成像电路、热敏电阻、数据采集器以及上位机。自动测试程序搭载在上位机上,能够对光源进行控制,同时对图像数据和温度数据进行采集。

图4 自动测试平台Fig.4 Automatic test platform

实验选择宽光谱卤钨灯和程控线性电源的组合作为光源控制器。上位机通过光源控制器产生不同强度的入射光,积分球将入射光转化为均匀光,照射到CCD 探测器上。成像电路将CCD 探测器图像数据传输到上位机,上位机会对成像电路传输的每帧图像进行解析和保存,并在满足采集条件时将必要的数据保存在内存中,进行后续处理,同时通过热敏电阻和数据采集器对温度数据进行采集。

2.2 去除固定模式噪声

固定模式噪声是由面阵探测器中个体像元的响应不一致性所引起的噪声,与光强呈正比关系。

一种去除固定模式噪声的方法是,取某一固定位置像元,拍摄多幅图像,在时域上计算噪声。因为同一像元不存在响应不一致性,避免了固定模式噪声带来的影响,但该方法需要在一种光强下拍摄数百张图像,耗时较长。

本文使用两幅平场相减的方式去除固定模式噪声。如图5 所示,F1和F2是在相同温度和光强下连续拍摄的两幅平场图像,其对应位置的像元值相减得到新图像F3,此时F3的噪声源中去除了固定模式噪声,保留了读出噪声和散粒噪声。读出噪声和散粒噪声属于随机噪声,在前后两幅图像的测试结果中相互独立,根据随机噪声性质,读出噪声和散粒噪声变为原图像的倍,表示为[15]

图5 两幅平场相减去除FPNFig.5 Remove FPN by subtraction of two flat fields

式中,σ(DN)′total表示两幅图像相减后形成新图像F3的像元值噪声,可表示为

式中,Xi和Yi表示F1和F2对应位置的像元值,X和Y为F1和F2区域的像元值均值,n为像元数量。

相比时间域单点采样方式,两幅平场相减只需要拍摄两幅图像,用空间域像元替代了时间域,充分利用了面阵探测器特性,节约了采集时间,提高了测试效率。

2.3 去除读出噪声

读出噪声包括放大器噪声、暗信号响应不一致性噪声、暗电流的散粒噪声等等。实验在常温下进行,放大器噪声远小于暗电流的散粒噪声;暗信号响应不一致性噪声在图5 两幅图像相减的方式中被消除;读出噪声中占据主导地位的是暗电流的散粒噪声。此时,式(7)可改写为

式中,σ(DN)thermal表示暗电流的散粒噪声。暗室温度为恒温20℃,探测器在工作过程中温度变化约为20 ℃~22 ℃,在20 ℃时,暗电流约为88 ke-·pixel-1·s-1,22 ℃时,约为110 ke-·pixel-1·s-1[11]。实验过程中,CCD 探测器的曝光时间固定为60 ms,暗电流电荷数分别5.3 ke-和6.6 ke-,在满阱中占比不足1%,出于算法的简洁性,使用每次测试前获取的暗场噪声替代拍摄过程中暗电流的散粒噪声,即

式中,σ(DN)dark表示暗场噪声。σ(DN)′total和σ(DN)dark都能够在实验中获取,经过计算可以得到σ(DN)shot-noise的值,σ(DN)shot-noise的平方即光子转移曲线的纵坐标值。

需要注意的是,在图像总噪声中扣除暗场噪声后,通过光子转移曲线计算出的满阱值会偏小,因为有一部分满阱实际被暗电流产生的电荷所占据,而这一部分电荷没有体现在光子转移曲线中,需要在计算结果中进行补偿。但由于测试平台无法对CCD 探测器进行温控,所以探测器工作过程中存在温度波动,温度补偿也会导致1.3 ke-左右的满阱误差。

2.4 PTC 快速取点法

每次调节平场光源,采集两幅图像,通过处理这两幅图像可以得到PTC 曲线上的一个点。密集的光强间隔和图像采集可以在PTC 坐标图上获得更多的点,有利于曲线绘制并且定位饱和点更精确,但也增加了测试时间,因为每次调整光源需要一定的稳定时间。过于稀疏的采点又会导致曲线中的饱和点定位不精准,降低测试精度。

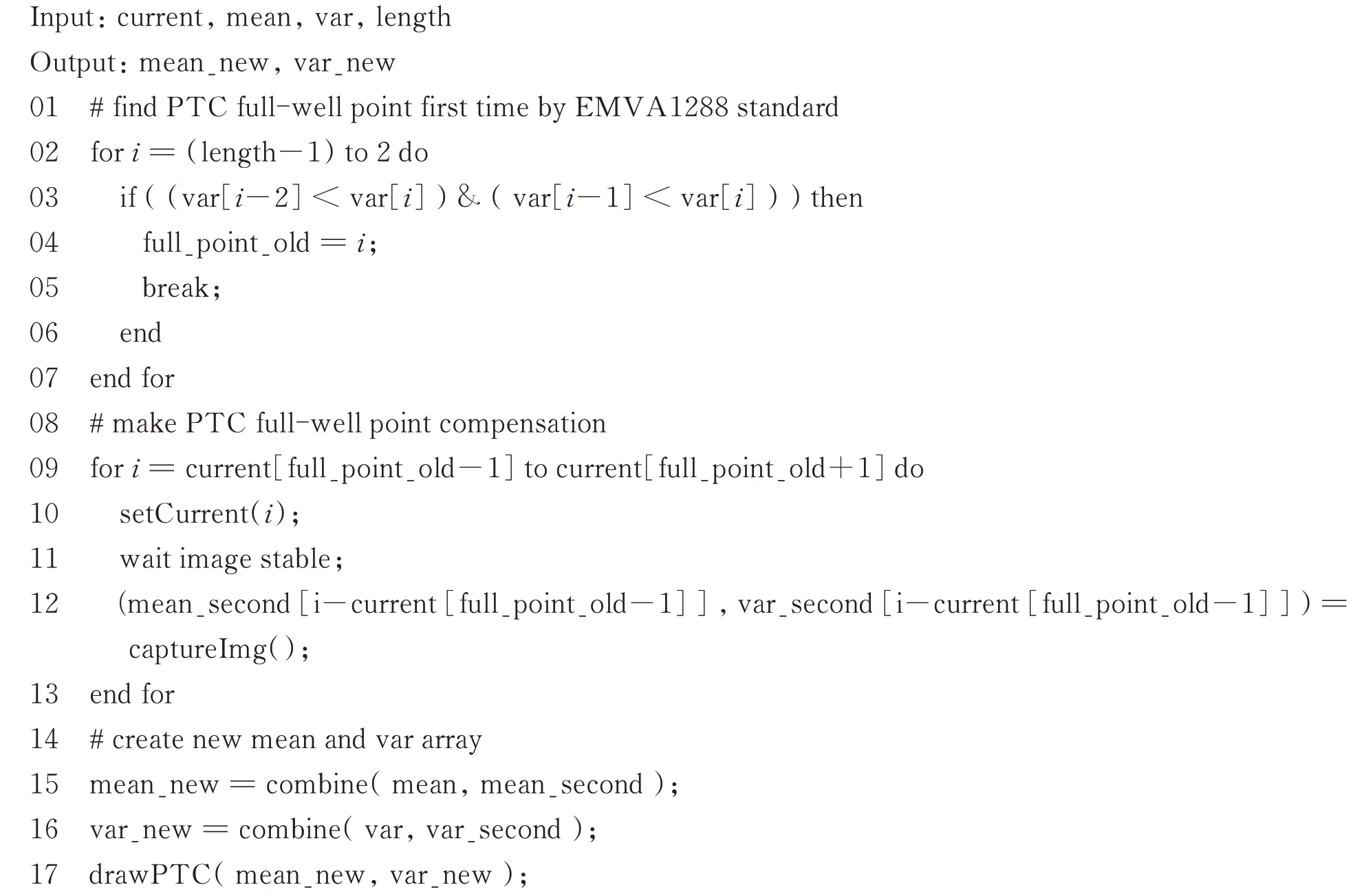

为此,本文采用一种新颖的PTC 快速取点法,在缩短采集时间的同时不降低测试精度。首先,使用软件设置的大步长调节平场强度,并获得相应图像,粗略地绘制出一个具有少量点的PTC。之后,根据图形形状,判断出PTC 转折点可能存在的范围,在该范围内以小步长获取图像,该步骤称为饱和点补偿。最后,以大步长和小步长两次获取的数据组合,重新绘制PTC,并依据此PTC 计算满阱值。通过饱和点补偿,PTC曲线的绘制就呈现出越接近满阱饱和点采样越密集的特点。

关于PTC 中饱和点位置的选择有多种方法,例如EMVA1288 标准认为可以选取从PTC 最右侧开始,第一个大于左侧相邻连续两点的点作为饱和点位置[16];DUNFORD A 等认为,可以选择从左侧开始第一个非线性度达到5%的点[17]。出于算法简洁性,本文选择EMVA1288 标准作为选取饱和点的方法。

PTC 快速取点法的伪代码表示如下:

代码中输入current、mean、var 分别代表第一次采集的电流、均值和方差数组,length 表示数组长度。输出mean_new、var_new 表示饱和点补偿后的均值和方差数组。

2.5 测试流程设计

满阱性能的自动测试流程设计如图6。测试开始后,测试平台首先采集一组暗场的均值和方差,记作M0和V0。暗场采集完成后,平台打开并初始化光源,将光强调节至第1 档光强位置,待图像稳定后,采集平场的均值,通过两幅相减的方式获取方差,再减去M0和V0,去除暗电流和暗电流散粒噪声的影响,结果记作M1和V1,其中M1作为PTC 横坐标,V1作为纵坐标。之后再次调节光强,重复采集步骤,直到完成采集次数,得到序列{Mn}和{Vn}后,找到饱和点,进行饱和点补偿测试,获得新饱和点位置后,做出PTC 图像,计算拟合斜率,得到满阱值。

图6 光子转移曲线测试流程Fig.6 Testing flow of PTC

3 实验结果分析

3.1 实验平台与测试软件

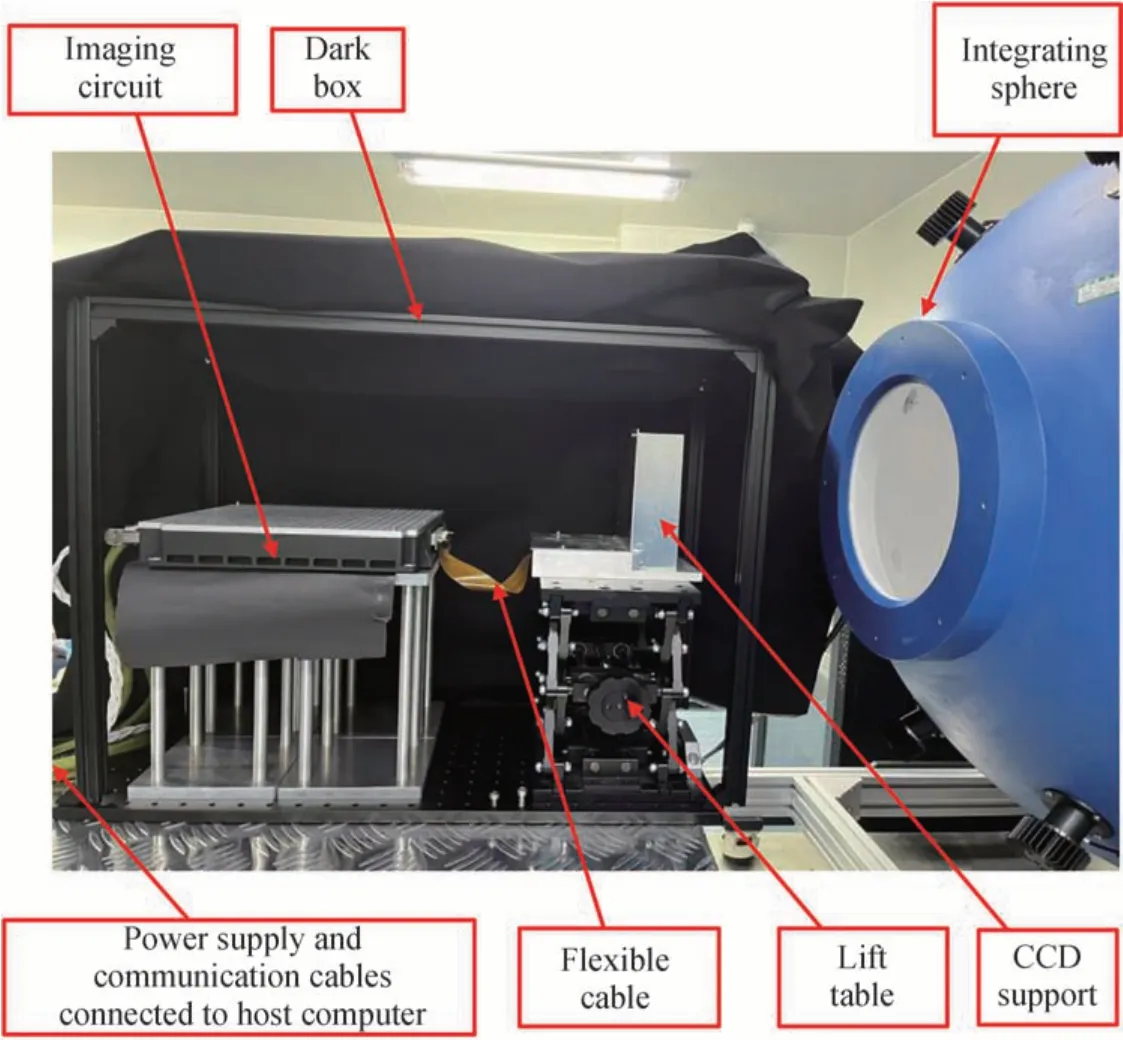

自动测试平台如图7。积分球内部安装光源,上位机通过一个有程控接口的电流源控制光源产生不同强度的平场光。CCD 探测器安装在测试支架内,放置在积分球前。成像电路一端连接CCD,一端连接上位机,驱动CCD 采集图像,并将图像数据传输到上位机。

图7 自动测试平台Fig.7 Test platform

测试软件采用C#语言与WPF 框架进行编写,界面如图8。软件通过串口控制光源的光强,实验采用电流源方式,测试起点电压为600 mA,终点电压为900 mA,步距为20 mA。第一次共进行15 次图像采集,饱和点补偿以1 mA 电流为步长在原饱和点前后各取值4 次,点击“开始测试”按钮,测试流程将会自动展开。

测试结果包括PTC 曲线、满阱值、和系统增益,如图9,图中曲线为某电路参数下PTC,满阱值为933 ke-,系统增益为0.011 DN/e-。

图9 实测光子转移曲线Fig.9 Test result of PTC

3.2 结果分析

成像电路调试过程中,可能影响CCD 满阱的因素包括:垂直转移电压值、垂直转移时间、水平转移电压值、水平转移时序等。将这些因素设计不同的取值并分别组合,遍历约400 组参数,调整一次参数,进行一次满阱测试。但实际操作时,设计人员会根据经验对某一数值由粗到细进行增减调节,并且根据满阱测试结果,判断参数对阱深的影响,缩小调节范围。另外,对于与满阱数值呈现单调关系的参数,找到其稳定值并保持该值调整其他参数。这样,调节和测量次数缩减到100 次左右。例如,对于垂直转移速率来说,手册给出的最高速率是1 μs 每行,如表2[11]。

表2 CCD275 垂直转移速率Table 2 Line move period of CCD275

在实际测试过程中发现,使用小于2 μs 的行转移周期时,无论如何调节相机的其他参数,相机的满阱都远不能达到探测器的标称满阱;在等于2 μs 时,相机的输出满阱可以达到探测器满阱;使用大于2 μs 的行转移周期,也不能进一步提升这一满阱数值,如表3。由此,可以把2 μs 作为最终设计参数,无需更多的组合测试。

表3 不同行转移周期满阱测试结果Table 3 Results of different line move period

行转移周期确定为2 μs 后,继续调整其他参数。表4 列出了不同水平转移脉冲高电平对应的满阱测试值。测试时使用7 V 的垂直转移脉冲高电平和0 ns 交叠时间。结果表明,水平转移在从7 V 提升到8 V 时伴随着满阱的提升,达到8 V 后继续提高则不会对满阱产生影响。

表4 不同电路参数测试结果Table 4 Results of diifferent circuit parameters

同样,垂直转移电平、交叠时间、时序发生器各路驱动时钟的占空比也是影响满阱性能的主要因素,分别对其调整,并对不同的参数组合进行测试,确定了最佳的参数匹配,达到规定速度下的最大满阱。

接着,使用该参数对同一片探测器进行100 次测试,满阱测量值的均值为960 ke-。单次测试与均值的偏差呈正态分布,最大偏差约为±1.1%,统计标准差为±0.6%,可以认为该装置和该方法的随机测量误差为±0.6%。

如2.3 节所述,虽然测试平台在恒温暗室中运行,但因为无法对探测器进行温控,探测器在工作过程中依然会产生温度起伏,此时暗电流起伏大约会引入0.1%的满阱测量误差。如2.5 节所述,测量流程采用PTC 快速取点法,但是因为光源的调节步长有限,饱和点位置的选取仍会引入一定的误差。再者,面阵探测器响应的系统误差、残留的固定模式噪声和光源的稳定性也会引入随机误差。

为验证本文中满阱测试系统的正确性,在系统测试完成后,使用4 片航天级CCD 进行测试并与厂家的测试结果进行对比测试。航天级CCD 在出厂前,厂家均逐片进行了性能测试,其中包括满阱参数,试验条件如表5,是在-40 ℃温度、2 μs 行转移周期、1 MHz 水平读出速度下进行。

表5 厂家测试条件Table 5 Factory test condition

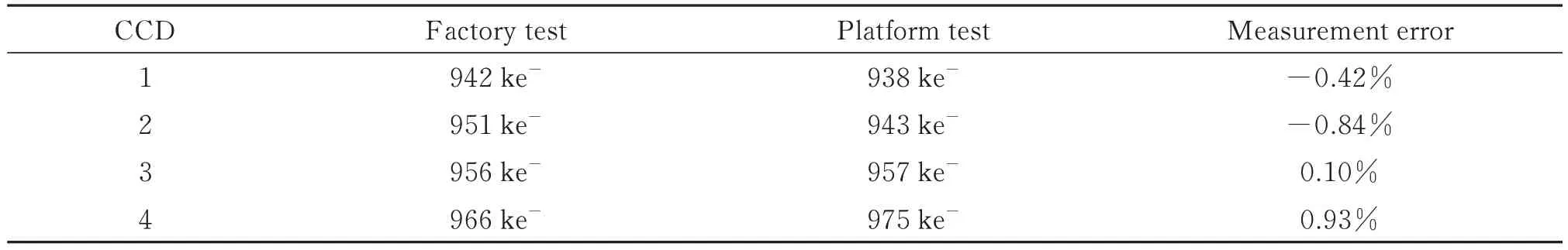

对于CCD 电路而言,读出速度越慢,越能保证充分转移电荷,电路参数对芯片满阱的影响越小。厂家满阱测试使用1 MHz 水平读出速度,小于本文成像电路2.5 MHz 的水平读出速率,因此认为厂家的测试结果更为可信。测试的结果对比如表6。

表6 厂家与平台测试结果对比Table 6 Results of factory test and platform test

由表6 可见,该装置的测试结果与厂家测试结果最大偏差为0.93%,最小偏差为0.10%,可以认为测试系统的偏差小于1%,与厂家的测试结果基本一致。

故该测量系统的精度优于1.6%。由于该装置是用于辅助CCD 电路设计,主要功能是测试每次电路参数更改后的满阱效果,给出调整方向,因此测量精度要求并不高,1.6%的测量精度已经能够满足使用要求。

4 结论

本文为缩短CCD 成像电路的研制周期,提高测试效率,优化了光子转移曲线的工程实施,并设计了一种基于光子转移曲线技术的自动化测试平台。在应用该平台后,CCD 调试时间大幅缩短,测试1 次满阱所需时间从2 h 变为20 min,可以在无人值守的情况下进行。

重复测量的统计结果显示,测试系统的随机误差为±0.6%,与厂家的测试结果的对比显示其最大偏差为0.93%。但是,课题组只订购了4 片带有测试报告的航天级芯片,其它实验用芯片(5 级品)没有测试报告,所以对比实验的样本只有4 个,不具备统计意义,基本上可以认为测试系统的偏差小于1%。

该测试系统经过实际使用,测试原理和算法的正确性得到验证,系统软硬件运行稳定,在目前成像电路的研制过程中发挥了作用,同时,也为未来的成像电路研发提供了有力的支持。