基于内外套筒共同传力的预紧力齿连接接头力学性能试验研究

陈坤坤,赵启林,李 飞,王正兴,周黎军

(1.南京工业大学机械与动力工程学院,江苏 南京 211816) (2.重庆交通大学土木工程学院,重庆 400074)

复合材料连接技术主要包括胶连接、螺栓连接、胶-螺混合连接、预紧力齿连接[1-4],其中预紧力齿连接是通过复合材料层间抗剪能力和金属连接件与复合材料接触面的摩擦传递外荷载[5-6]。拉挤型复合材料层间抗剪强度是胶体的3~4倍,而施加径向预紧力可进一步提高复合材料层间抗剪强度[7],因此预紧力齿连接接头的连接效率可达70%以上,是同长度胶接接头的4倍左右[8]。目前复合材料预紧力齿连接技术在陆军复合材料轻量化应急桥等相关结构中得到了成功应用[9-11],展现了良好的工程前景。

现有复合材料连接接头的研究表明[12-14],内套筒质量占接头总重25%~35%,但内套筒仅能辅助施加预紧力而不参与传递荷载,一定程度上不满足复合材料轻量化的设计要求。因此本文提出一种新型连接接头,使内套筒参与传递荷载,在质量基本不变的情况下可大幅提高承载力,相同设计荷载要求下可采用更轻质的复合材料连接接头。

1 接头构造

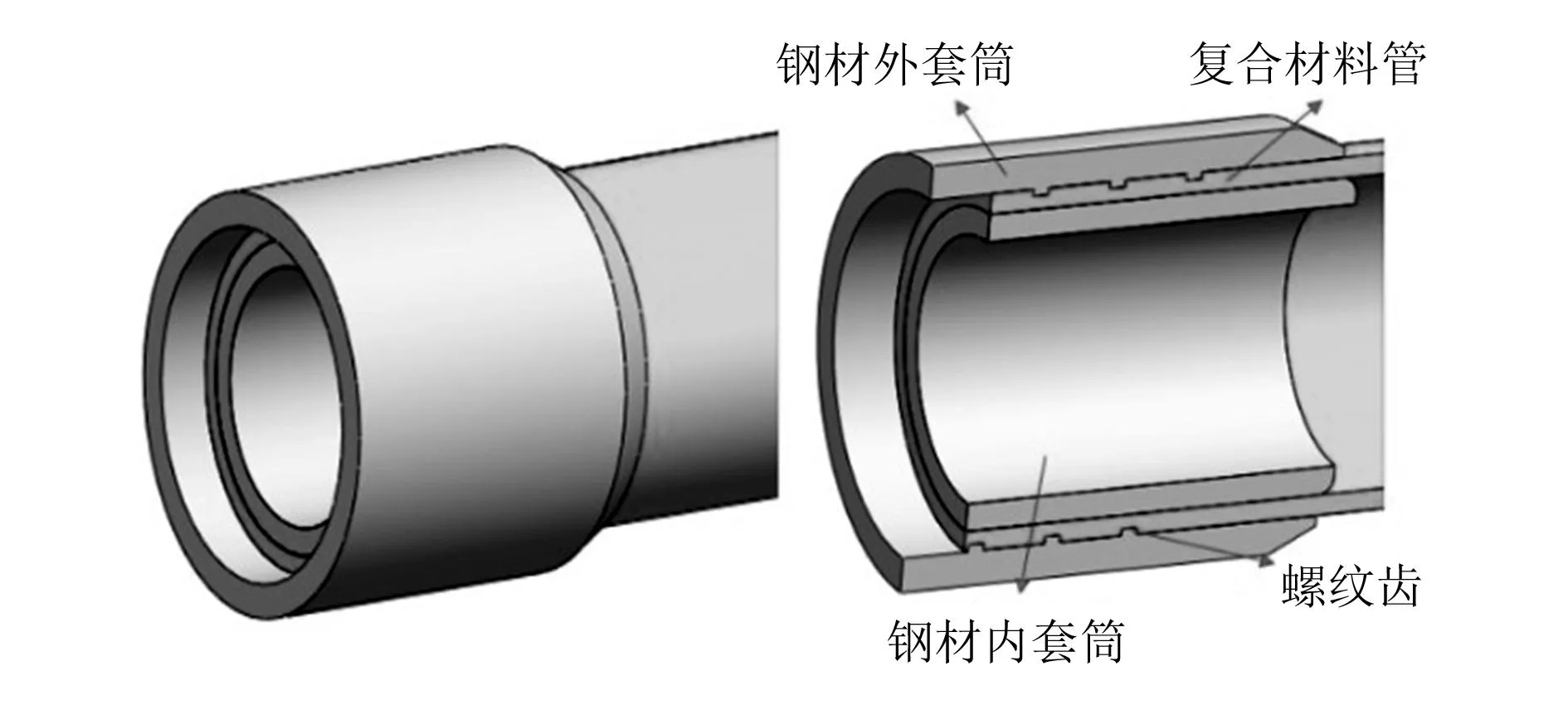

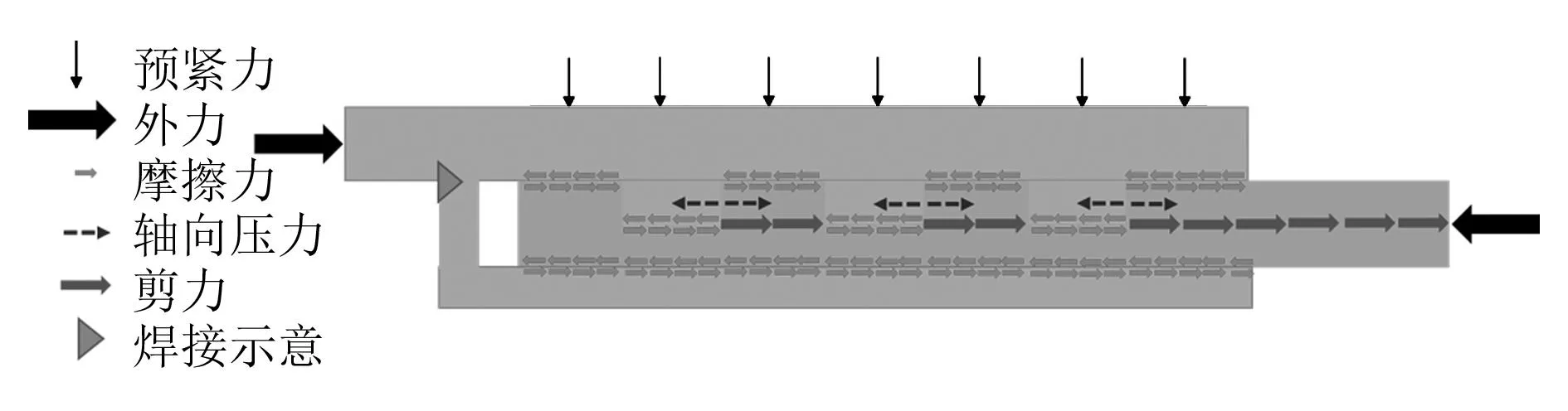

传统预紧力齿连接接头由钢材外套筒、复合材料管、钢材内套筒三部分组成(图1)。首先将钢材外套筒内表面与复合材料管外表面通过机械加工的螺纹咬合装配,然后将外径与复合材料管内径相同的钢材内套筒装配至复合材料管内部,最后在钢材外套筒外表面施加一定挤压量后使各管材间接触面形成径向的预紧力。在工程应用中通常对不同复合材料接头端部的外金属套筒进行焊接来传递荷载,由此可知,传统接头通过复合材料层间抗剪和外套筒与复合材料界面摩擦传递外荷载[12-14],内套筒并不参与荷载传递(图2)。

图1 传统接头构造示意图

图2 传统接头传力机理示意图

为了使内套筒参与传递荷载,新型接头对内套筒端部制作了外翻的法兰,将内套筒的法兰与外套筒内壁进行焊接(图3),因此在外荷载的作用下焊接成整体的内外套筒将发生协调的轴向变形,除了复合材料层间抗剪能力和外套筒与复合材料界面间摩擦力传递荷载外,内套筒与复合材料管界面间的摩擦力也参与荷载的传递(图4)。

图3 新型接头构造示意图

图4 新型接头传力机理示意图

2 试验设计

2.1 试件设置

为探究新型接头与传统接头力学性能的差异,在本试验中将新型接头试件外套筒设置得足够短且与内套筒端部平齐。同时为准确模拟新型接头在工程应用时的传力方式,试验加载时在新型接头两端增设与外套筒等径的金属垫块。通过图5(a)所示传统接头与图5(b)所示新型接头的极限承载力试验结果与新型接头内套筒外翻法兰后的增重比例分析相同质量下两种接头的力学性能差异。为探究新型接头的内外套筒在达到极限承载力时分配的荷载比例,在试验中增设一种前期仅依靠内套筒与复合材料管间轴向摩擦作用力承载的滑移型接头,如图5(c)所示,此接头在装配时内套筒高出外套筒一定距离,且内外套筒之间无任何连接,试验加载时直接将压头压至内套筒外端部即可。

图5 试件接头端部装配剖面图

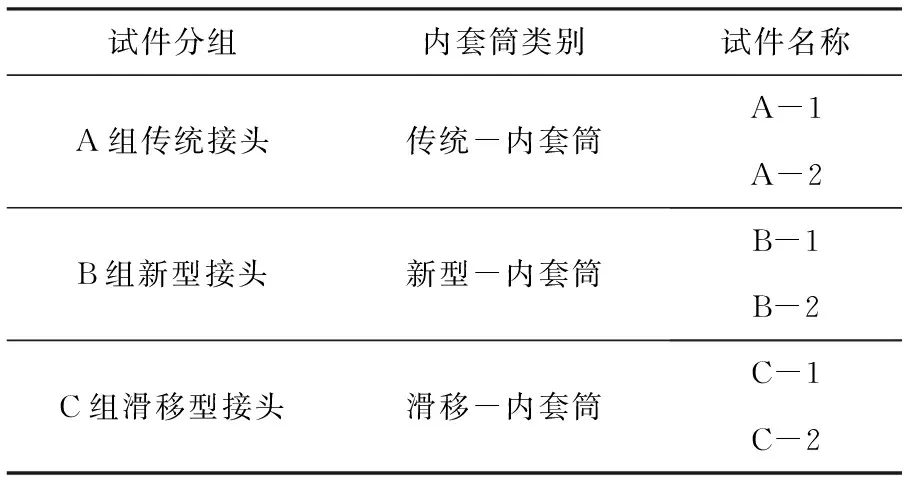

由图5可知,3类接头试件的外套筒、复合材料管的用材与几何尺寸完全相同,只有内套筒几何尺寸略有差异,试件分组见表1。

表1 试件分组

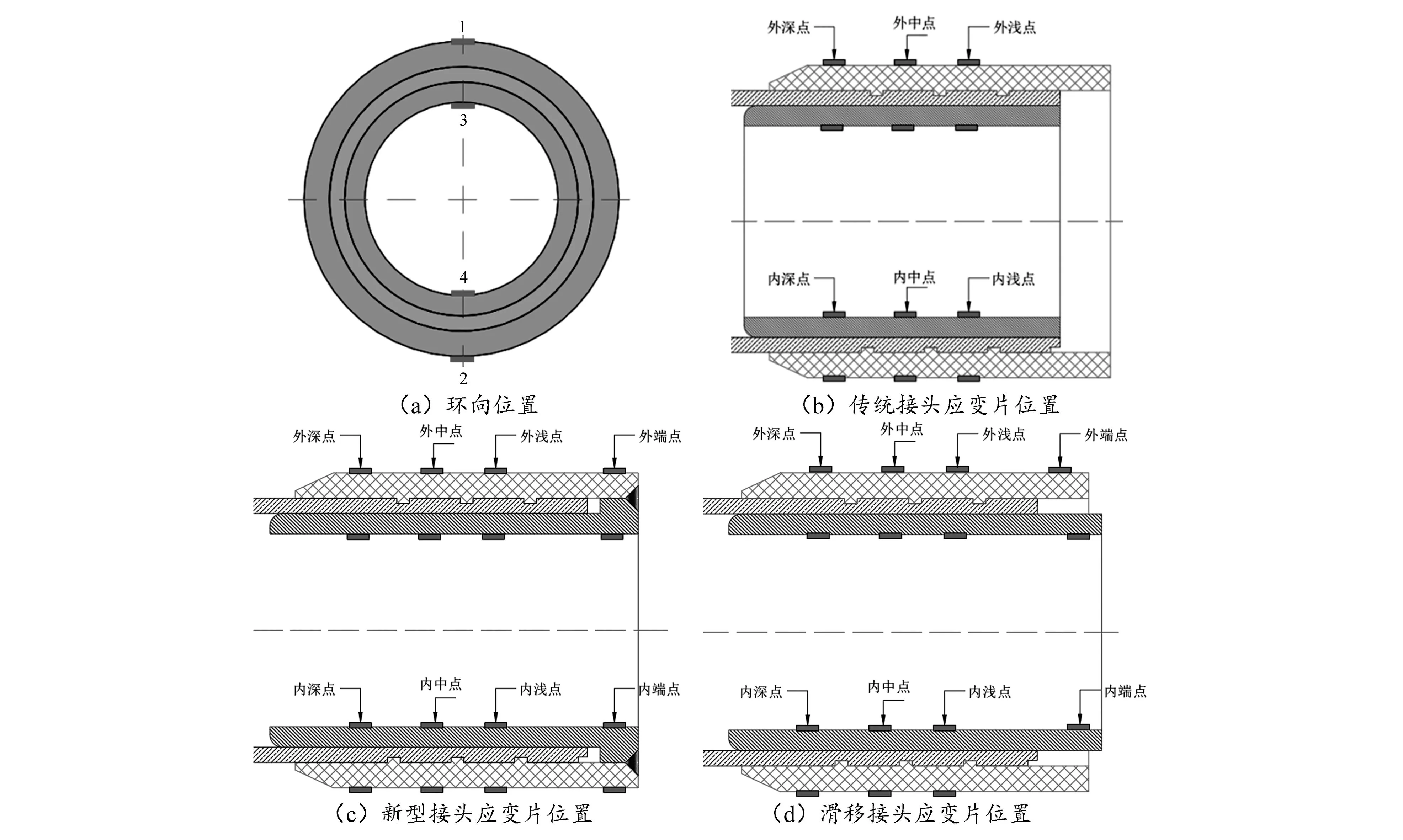

2.2 试验与数据采集

首先运用挤压法对3组试件的外套筒沿着径向挤压0.3 mm以施加预紧力,在预紧力施加完毕后,通过MTS-120T万能试验机进行承载力试验,并记录各试件的荷载-位移曲线。为验证不同接头的内外套筒是否参与传递荷载,在内套筒内壁以及外套筒外壁对应复合材料齿等位置布置轴向应变测点,应变测点位置如图6所示。

图6 应变测点位置

3 试验结果与分析

本次试验共分3组,分别为A组传统接头承载力试验、B组新型接头承载力试验和C组滑移型接头承载力试验。

3.1 试验现象

图7为3组不同试件在承载力试验中的荷载-位移曲线,其中图7(a)所示传统接头以A-1试件为例,加载前期随着压缩位移的增加,压缩荷载呈线性增加,当外荷载达到540.67 kN时出现清脆响声,荷载骤减;压缩位移继续增加,荷载持续上升至540.23 kN时发出轻微爆破声后荷载再次骤减;继续加载,达到极限承载力580.33 kN后出现爆破响声,试件发生破坏。与传统接头相同,图7(b)所示新型接头试验现象分为3个阶段,以B-1试件为例,前两个阶段的承载力最大值分别为624.67 kN和672.15 kN,第三阶段在达到试件极限承载力757.36 kN时发出巨大爆破响声,试件发生破坏。图7(c)所示滑移型接头试验现象共分为4个阶段,以C-1为例,加载前期随着压缩位移的增加,压缩荷载呈线性增加;当外荷载达到101.85 kN时,滑移端内套筒开始滑移,滑移结束后内套筒与外套筒平齐;随着压缩位移的继续增加,外荷载呈线性增加至526.80 kN后出现清脆响声,荷载骤减;继续加载,在达到极限承载力726.65 kN时发出爆破响声,因内套筒与外套筒间并无任何连接导致内套筒滑移量大于外套筒,瞬间仅靠外套筒传递压缩荷载,试件骤然发生破坏。

结合3组试验数据,统计极限承载力见表2。

表2 试件承载力汇总表

新型接头的平均极限承载力为781.23 kN,相对于传统接头提升了202.58 kN,占比35.0%。但新型接头中内套筒外翻法兰后几何尺寸的变化导致接头增重9.5%,从复合材料轻量化设计的角度分析,相同质量下新型接头的极限承载力相较传统接头提升了23.3%。

3.2 应变结果分析

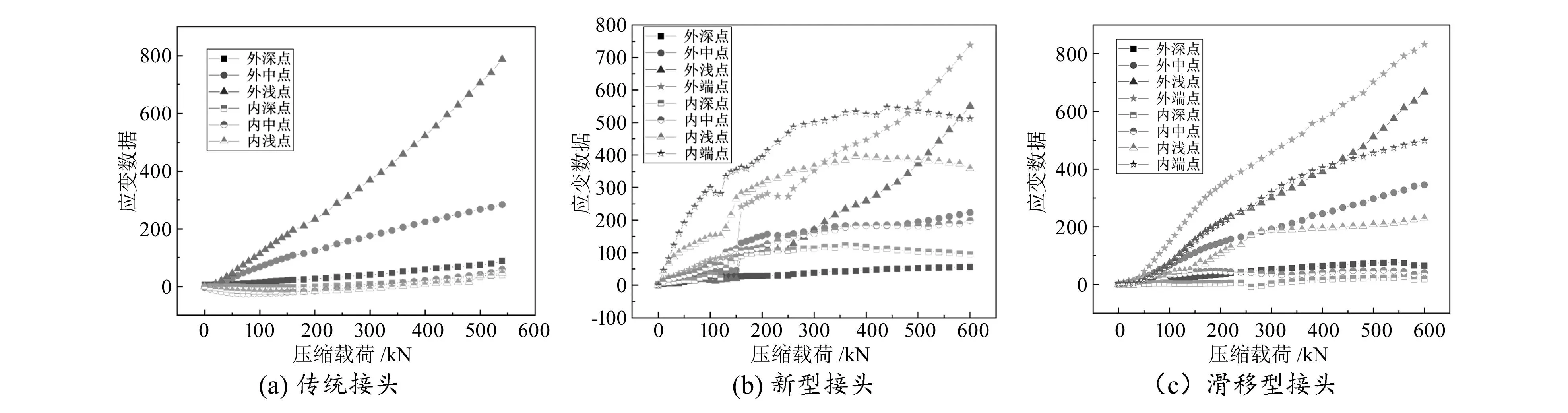

统计各接头承载力试验中应变测点数据如图8所示。由图8(a)可知,传统接头的内套筒轴向应变一直在0附近,即内套筒未传递轴向荷载;由图8(b)可知,新型接头外套筒与内套筒相应测点的轴向应变数值按照各深点、中点、浅点、端点依次增加,即加载过程中内外套筒共同传递外荷载;由图8(c)可知,在试验加载前期,滑移型接头外套筒测点处应变均在0附近,外套筒未参与承载。当荷载达到100 kN以上且滑移结束后,内外套筒应变数值按照各深点、中点、浅点、端点依次增加,此时内外套筒共同传递外荷载。

图8 接头测点应变数据

3.3 荷载分配比例

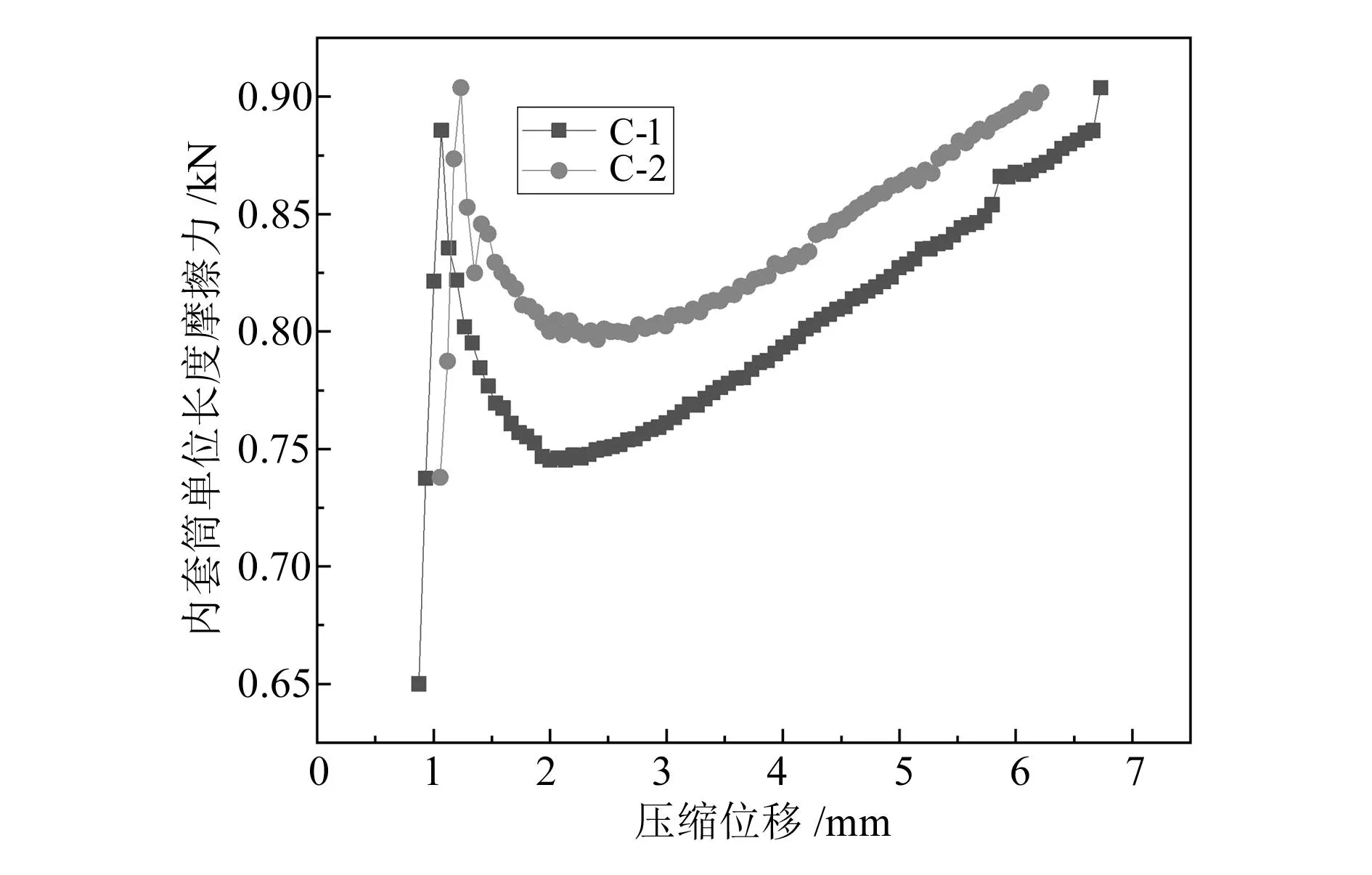

C组接头在滑移前后的荷载-位移曲线如图9所示,在压缩荷载达到内套筒与复合材料管间静摩擦极限后内套筒开始滑移,摩擦类型改为动摩擦。在滑移阶段,压缩荷载呈直线增加。结合内套筒滑移后摩擦面积的增加,绘制单位长度的摩擦力变化情况如图10所示。随着内套筒与复合材料间滑移的持续进行,内套筒单位长度的摩擦力线性增大,而单位长度的摩擦力与正应力和摩擦系数成正比,摩擦系数为定值,可知内套筒承受轴向荷载时会导致径向正应力线性增加。

图9 滑移前后荷载-位移曲线

图10 单位长度摩擦力变化趋势

A内=120×π×92=34 683(mm2)

A外=115×π×104+15×π×100=37 385(mm2)

4 结论

本文提出了一种新型内外套筒共同传力的预紧力齿连接接头,为探究新型接头与传统接头力学性能的差异、新型接头的内套筒是否参与传递荷载、新型接头中内外套筒在达到极限承载力时传递的荷载比例,对3类接头试件进行了承载力试验。试验结果表明:

1)在相同质量的前提下,相对于传统接头,新型接头的极限承载力提升了23.3%,体现了新型接头更大程度满足了复合材料轻量化的设计要求,即在相同设计荷载要求下可采用更轻质的新型接头。

2)新型接头的内套筒可以参与传递轴向荷载,且新型接头达到极限承载力时,内套筒传递荷载比例约19.3%,外套筒传递荷载比例约80.7%。