齿轮减速器试验台加载转矩自抗扰控制器设计与实现

詹棋远,洪荣晶

(1.南京工业大学机械与动力工程学院,江苏 南京 211800) (2.江苏省工业装备数字制造及控制技术重点实验室,江苏 南京 211800)

齿轮减速器由齿轮、轴、轴承及箱体组成,在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。但由于其自身结构复杂、工作环境恶劣等原因,齿轮、轴和轴承等关键部件易受到疲劳裂纹和点蚀等损伤模式的影响,破坏了齿轮减速器的传动系统[1]。

为保证齿轮减速器长时间稳定运行,在设计、生产和调试等各个环节,需要采用齿轮减速器试验台对其进行相关性能测试。齿轮减速器试验台主要采用电封闭的结构方式[2],但由于其加载电机在对被试减速器进行加载时,加载转矩易受传递过程中非线性因素以及驱动电机转速变化的影响,导致齿轮减速器实际加载的转矩值与设定值误差较大,影响了试验数据的准确度和可靠性。由于齿轮减速器试验台加载系统是一个非线性、时变、强耦合的复杂系统,采用传统PID(比例、积分、微分)控制难以得到满意的加载转矩的控制效果,因此本文采用自抗扰控制策略设计并实现加载转矩控制器。

1 结构组成及工作原理

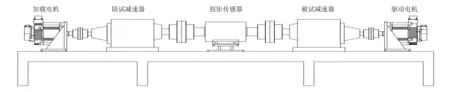

齿轮减速器试验台由驱动电机、加载电机、被试减速器、陪试减速器和扭矩传感器等组成,它们沿直线依次放置,之间使用联轴器同轴连接,被试减速器与陪试减速器采用“背靠背”的布置方式。齿轮减速器试验台的结构如图1所示。

图1 齿轮减速器试验台结构图

在试验过程中,驱动电机控制模式为速度模式,通过联轴器带动被试减速器运转,从而带动整个试验台运转,用来提供试验所需转速;加载电机控制模式为转矩模式,通过联轴器将加载转矩传递到被试减速器输出端进行加载,用来模拟被试减速器实际运行中所受载荷情况;陪试减速器用来放大加载电机的转矩,以匹配加载电机的额定转矩和被试减速器所需的加载转矩;扭矩传感器用来实时检测被试减速器实际加载的转矩值。

2 加载转矩自抗扰控制器设计与实现

2.1 加载转矩扰动因素分析

齿轮减速器试验台进行加载试验时,被试减速器实际加载的转矩值和设定值误差较大且不稳定,导致其产生的原因是加载系统存在很多的内部扰动和外部扰动,具体原因如下:

1) 加载电机在对被试减速器进行加载时,还要被动地跟随驱动电机运动,驱动电机的转速输出对于加载电机的转矩输出是一个很强的干扰,这种干扰属于加载系统的外部扰动。

2) 加载电机经联轴器和陪试减速器将加载转矩传递到被试减速器输出端,联轴器、被试减速器的摩擦力、连接刚度会对加载转矩产生干扰,这种干扰属于加载系统的内部扰动。

3) 随着试验的进行,加载系统各个组件的温度会上升,这会导致其相关参数时变,对加载转矩产生干扰,这种干扰也属于加载系统的内部扰动。

通过上述分析得出,齿轮减速器试验台加载系统是一个非线性、时变、强耦合的复杂系统。针对这种系统,采用传统PID控制难以达到满意的控制效果,因此采用自抗扰控制策略设计并实现加载转矩控制器。自抗扰控制是韩京清教授在继承传统PID控制精华的基础上,提出的一种新型控制器。

2.2 加载转矩自抗扰控制器设计

自抗扰控制器(active disturbance rejection controller, ADRC)主要由跟踪微分器(tracking differentiator,TD)、扩张状态观测器(extended state observer,ESO)和非线性状态误差反馈控制律(nonlinear states error feed-back,NLSEF)3部分组成。TD用来对设定信号进行柔化处理,并从中获得合理的微分信号[3];ESO用来实时估计系统的状态信号和总扰动(总扰动包括系统的内部扰动和外部扰动),并加以消除,从而利用前馈补偿将充满非线性、时变、强耦合的复杂系统转化为积分器串联型的简单系统[4];NLSEF采用非线性函数将系统的误差及微分信号组合起来,形成非线性控制组合。这种组合方式使得系统在大误差时采用小增益以减小超调量,在小误差时采用大增益以增加快速性[5]。

齿轮减速器试验台加载系统是一个二阶系统,设其数学模型为:

(1)

(2)

根据式(2),采用自抗扰控制策略设计的加载转矩控制系统如图2所示。

图2 加载转矩控制系统

2.2.1跟踪微分器设计

采用最速综合函数fhan(v,v1,r0,h0)构造离散的二阶跟踪微分器:

(3)

式中:fh为输入信号的柔滑速率;h为采样周期;v(k)为输入信号;x1(k)为v(k)的跟踪信号;x2(k)为x1(k)的近似微分信号;r0、h0为TD两个待整定的参数,r0决定跟踪信号v1对设定信号v的响应速度,h0决定设定信号的滤波性能。

其中,fhan()函数的表达式为:

(4)

2.2.2扩张状态观测器设计

(5)

对此系统建立离散的三阶扩张状态观测器:

(6)

式中:e(k)为观测器对输出信号观测的误差,y(k)为输出信号,z1(k)为观测器对输出信号的观测信号,z2(k)为z1(k)的近似微分信号,z3(k)为被控系统中总扰动的不确定量,β01、β02、β03为ESO3个待整定的参数,fal()为非线性函数。在b已知或者接近的情况下,就能使得ESO的状态变量z1,z2,z3跟踪系统的状态变量x1,x2,x3。

非线性函数fal(x,a,δ)为:

(7)

式中:x为观测器对输出信号观测的误差;c为fal()函数待整定的参数,一般取1/2或1/4;δ为fal()函数的线性区间长度,一般取5h≤δ≤10h。

2.2.3非线性状态误差反馈控制律设计

采用fal()函数构造离散的非线性状态误差反馈控制律:

(8)

式中:β1、β2、a1、a2为NLSEF4个待整定的参数。β1与PID控制中的比例系数类似,当系统响应速度较慢时,可增大该值提高响应速度,但会导致超调量和振荡幅度的增大;β2与PID控制中的微分系数类似,可抑制系统的超调,减小振荡幅度[6]。

2.2.4控制量的生成

ESO的状态变量z3会实时估计出系统的总扰动x3,然后通过前馈补偿方式将总扰动消除,这样就可将系统转化为双重积分串联单位增益的形式[7]:

(9)

ADRC的控制量u为:

(10)

2.3 自抗扰控制算法在PLC环境下的实现

齿轮减速器试验台加载系统使用的控制器是西门子S7-1200 PLC,其编程软件为TIA Portal V15。该软件支持多种编程语言,由于自抗扰控制算法的表达式非常复杂,因此选用结构化控制语言(structured control language, SCL)实现所设计的加载转矩自抗扰控制器。首先用SCL编程实现符号函数sign()、最速综合函数fhan()和非线性函数fal(),然后通过调用这3个非线性函数实现ADRC的3个主要环节TD、ESO和NLSEF,最后在程序中依次调用这3个环节并根据式(10)计算ADRC的控制量,这样就完成了自抗扰控制算法在可编程逻辑控制器(programmable logic controller, PLC)上的实现。

3 试验验证与结果分析

为检验自抗扰控制器对被试减速器加载转矩的控制效果,在齿轮减速器试验台上分别对自抗扰控制器、传统PID控制器进行阶抗干扰试验和动态加载试验。

3.1 控制器性能评价指标

时间乘以绝对值积分(integral time error absolute, ITAE)能够综合反映系统的稳定性、准确性和快速性,且易于准确测量[8]。因此,采用该性能指标评价传统PID控制器、自抗扰控制器的控制效果。ITAE的表达式为:

(11)

式中:e(t)为误差信号,J为时间乘以误差绝对值的积分。

由于扭矩传感器采集的是一系列离散的数据点,式(11)中的积分不能直接使用,必须进行离散化处理。采用求和的形式代替积分,得到的离散的ITAE的表达式为:

(12)

式中:T为采样周期,i为采样序号。

3.2 抗干扰试验

抗干扰试验用来检验所设计的加载转矩控制器对由驱动电机转速变化引起的干扰转矩的抑制能力[9]。

首先给定驱动电机转速设定信号为0 r/min,在伺服驱动电机速度闭环控制器的作用下,驱动电机将保持静止;然后给定被试减速器加载转矩信号为0 N·m,待其转矩稳定后,给定驱动电机转速设定信号为阶跃信号,幅值为300 r/min,PID控制器、ADRC控制器的响应曲线分别如图3、图4所示。

图3 PID控制器响应曲线

图4 ADRC控制器响应曲线

由图3可知,PID控制器的稳态误差近±2 N·m,由驱动电机转矩变化引起的干扰转矩近10 N·m,2 s之后干扰转矩被消除;由图4可知,ADRC控制器的稳态误差近±1 N·m,由驱动电机转矩变化引起的干扰转矩近3 N·m,0.5 s之后干扰转矩被消除;4—6 s,PID的ITAE指标近2 439,ADRC的ITAE指标近606。对比可知,ADRC稳态误差仅为PID的50%,干扰转矩的幅值仅为PID的30%,消除干扰转矩所需时间仅为PID的25%,ITAE指标仅为PID的24.9%。

3.3 动态加载试验

动态加载试验用来检验所设计的加载转矩控制器对动态载荷的跟踪性能[10],选用正弦载荷、方波载荷进行加载试验。

3.3.1正弦载荷加载试验

给定驱动电机转速设定信号为300 r/min,待其转速稳定后,给定被试减速器加载转矩信号为正弦信号,幅值为30 N·m,周期为5 s。PID控制器、ADRC控制器的响应曲线如图5所示。

图5 正弦载荷加载试验结果

由图5可知,PID控制器的响应曲线和正弦载荷信号误差较大,而ADRC控制器能够很好地复现正弦载荷信号。0—10 s,PID的ITAE指标近34 458,ADRC的ITAE指标近11 980,ADRC仅为PID的34.7%。

3.3.2方波载荷加载试验

给定驱动电机转速设定信号为300 r/min,待其转速稳定后,给定被试减速器加载转矩信号为方波信号,幅值为15 N·m,周期为10 s。传统PID控制器、自抗扰控制器的响应曲线如图6所示。

图6 方波载荷加载试验结果

由图6可知,PID控制器超调严重,近33.7%,调节时间约为3 s,而PID控制器基本无超调,调节时间约为0.5 s;0—20 s,PID的ITAE指标近62 823,ADRC的ITAE指标近19 383。对比可知,ADRC的调节时间仅为PID的16.67%,ITAE指标仅为PID的30.9%。

4 结论

本文针对齿轮减速器试验台加载转矩误差过大的问题,基于自抗扰控制算法设计了试验台加载转矩控制器,并在西门子PLC环境下采用SCL语言实现了该控制器。通过在齿轮减速器试验台上对所设计的加载转矩控制器进行试验,得出以下结论:

1)齿轮减速器试验台采用自抗扰控制策略设计并实现加载转矩控制器,能够有效减小加载转矩的误差,并提高系统的稳态精度。

2)与传统PID控制器相比,ADRC控制器对扰动的抑制能力更强,对动态载荷信号的跟随能力更强。