转盘过滤机内部流场数值模拟与分析

佘勃强, 南海娟

(1.过滤分离技术国家地方联合工程研究中心,陕西 西安 710201) (2.西部宝德科技股份有限公司,陕西 西安 710201)

转盘过滤机是一类重要的固液过滤分离设备,具有可在有限体积内实现较大过滤面积、在线过滤使用周期长等优点。滤盘旋转是这类设备不同于其他过滤设备的一个特点,因滤盘旋转带动流体转动而产生的流场变化对过滤机的工作性能和零部件受力将会产生影响,在设计时有必要考虑过滤机内部流场变化状况。目前对转盘过滤机内部流场的研究大多采用数值模拟方法,少数学者进行了实验或理论研究。侯俊霞等[1]对立式转盘过滤器过滤圆盘的工作流场进行了数值模拟,研究了过滤速度和过滤介质对过滤压降的影响;陈望[2]对旋转压滤机的滤室内流场进行了数值模拟,分析了滤室内的液体流动状况,研究了影响过滤性能的高速剪切流和径向速度流;徐舟[3]模拟了光滑圆盘、带翅片圆盘和多轴圆盘3种动态过滤系统的滤室内部流场,研究了圆盘旋转速度与入口流量对滤室内的流体旋转、壁面剪切力分布和机械能消耗的影响,并与国外课题组的实验研究数据进行了对比;朱文明等[4]对外进内出式纤维转盘滤池的流场进行了数值模拟,研究了滤盘直径、滤液黏滞系数、过滤介质渗透率对过滤压降的影响和进水流速对颗粒悬浮物在滤池中的分布影响;闫海博[5]对旋转压滤机的滤室流场进行了数值模拟,研究了不同叶片形式和滤室轴向间距与过滤速率和功耗之间的关系;李俊妮等[6]对高速旋转圆盘的表面流场进行了二维数值模拟,考察了圆盘转速、液体入口流速、圆盘半径、不同液体黏度对其表面流场的影响,并给出了液滴在圆盘表面流动的运动轨迹和速度分布;谭蔚等[7]对动态旋叶压滤机滤室内的流体流动规律进行了理论研究,建立了描述滤室内流体流动的数学模型,通过理论推导计算,得到了滤室内流体切向速度的理论计算方法,并通过实验验证了理论计算模型的正确性。上述研究都集中于滤盘周围或滤室内的流场,对过滤机内部整体流场和零部件受力变化的研究未有涉及。

针对工程实际应用中某型滤盘偏置转盘过滤机,本文应用计算流体动力学软件,对两种工作转速下的过滤机内部整体流场进行了数值模拟,得到流场压力变化分布云图,分析了流体压力变化原因和对过滤机壳体及滤盘支撑驱动轴的强度计算的影响。

1 过滤机结构和工作流程

某型转盘过滤机的结构简图如图1所示,在立式密闭承压容器壳体内设置由多个过滤圆盘和上下搅拌器组成的滤盘堆垛,一根空心轴穿过滤盘堆垛中心以支撑并驱动其旋转,待滤料液从进料口进入过滤机并充满壳体后进行加压过滤,清液在压力推动下从外到内渗流,通过滤盘表面过滤介质进入到滤盘内部流道,再汇集到空心轴的内部空腔中从清液出口排出,颗粒物被拦截在过滤介质表面形成滤饼,依靠滤盘表面流体的高速切向流、离心力和静止条形刮刀的刮擦作用将滤饼剥除掉,剥落滤饼混入剩余待滤料液中形成浓缩液从过滤机出料口流出。因为使用工艺及工况原因需将滤盘堆垛在过滤机的承压壳体中沿径向偏置,即滤盘堆垛线中心线偏离过滤机壳体中心线一定距离。滤盘工作转速有两个,分别为40 r/min和130 r/min。

1—壳体上封头;2—上搅拌器;3—壳体筒体;4—过滤圆盘;5—空心轴;6—壳体对接法兰;7—下搅拌器;8—壳体下封头;9—驱动装置图1 转盘过滤机结构简图

2 过滤机内部流场数值模拟

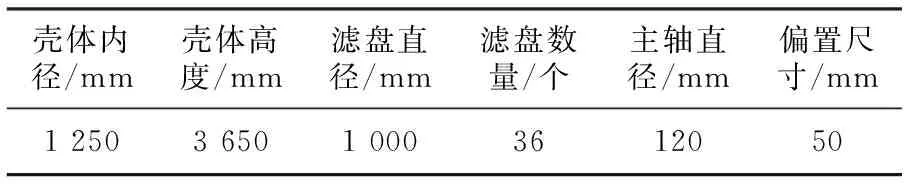

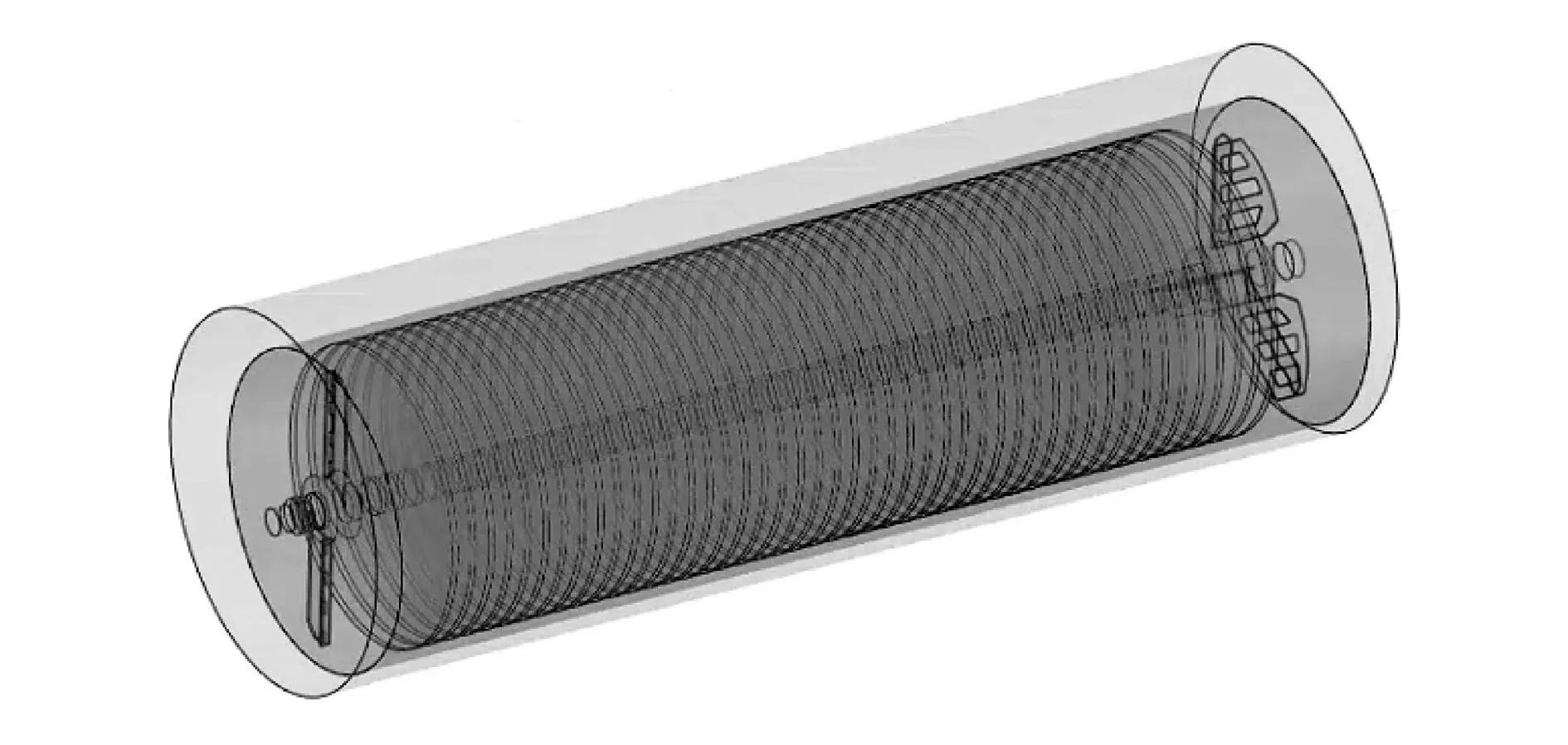

使用FLUENT软件进行转盘过滤机内部流场的数值模拟,首先采用SolidWorks软件对过滤机主体部分进行三维造型,主要尺寸参数见表1,为简化工作量,将过滤机壳体看作一个密闭容器,忽略其外部结构和各个管口,并将上下封头部分简化为高度相同的圆柱体,过滤机简化模型如图2所示。

表1 转盘过滤机主要尺寸参数

图2 转盘过滤机简化模型

将过滤机简化模型导入GAMBIT软件进行网格划分。网格主要分为结构化网格与非结构化网格两大类,结构化网格借助了几何体的规则形状,易于生成物面附近的边界层网格,而非结构网格的节点以一种不规则的方式布置在流场中,虽然网格生成过程比较复杂,但适应性好,尤其对于较复杂的边界的流场计算特别有效。考虑到滤盘堆垛形状结构复杂,过滤机壳体内部流场存在较强的旋转,流向多变,因此对滤盘堆垛采用非结构化网格进行网格划分,并对网格进行适当调整,在尺寸较小的地方进行局部加密,固体边界位置设置边界层网格,划分网格约2 200万个。过滤机网格划分如图3所示。

图3 过滤机网格划分

旋转圆盘过滤装置内的流体力学特性可由装置的特征雷诺数Re和圆盘与壁面间的间隙e以及比值e/R来确定[3],其中R为圆盘半径。

Re=ωR2/ν

(1)

式中:ω为圆盘旋转角速度,ν为流体的运动黏度。按照特征雷诺数是否小于3×105和e/R是否小于0.05来判断流动是层流还是湍流以及流体和圆盘与壁面间的边界层是否分离,特征雷诺数大于3×105时的流动均为湍流。根据过滤机的工作条件计算过滤机工作时Re值,滤盘转速40 r/min时Re为5.23×105,转速130 r/min时Re为1.70×106,因此过滤机壳体内的液体流动状态为湍流。

标准k-ε模型用湍动能k反映特征速度、用湍动耗散率ε反映特征长度尺度,用两者的函数关系反映湍动黏度,模型虽然考虑了流场各点的湍动能传递和流动的继承性,但不能反映湍动的各向异性特征,且对于近壁区雷诺数较低的湍动不能直接模拟。RNGk-ε模型通过修正湍动黏度考虑了平均流动中的旋转和旋流情况,能更好地处理带旋流、高应变率及流线弯曲程度较大的流动,在流体机械的流场计算中具有更优的解析能力[8],因此选择RNGk-ε模型进行数值模拟计算。

将待滤料液看作不可压缩黏性流体,忽略液体在过滤机中的流入流出过程,不考虑过滤渗透流动,忽略多孔过滤介质对流场的影响,且计算过程中液体的物性保持不变。按照过滤机工作参数,流体域计算压力设置为1.7 MPa,流体密度为1 200 kg/m3,黏度为0.002 5 Pa·s,旋转流体域按照滤盘的两种工作转速分别设置相应的转动速度,设置滤盘上下表面的粗糙度为0.1 mm。过滤机壳体内壁设置为无滑移固体壁面,滤盘堆垛中各零部件壁面设置为旋转固体壁面,壁面函数选择可扩展壁面函数,N-S方程组求解采用稳态SIMPLE算法,对动量、能量、紊动能、耗散率采用二阶迎风离散格式,选用亚松弛系数为0.2,计算精度设定为10-2。

为了验证网格数量与流场模拟计算结果的无关性,分别使用3种不同网格数量来进行模拟计算,以滤盘转速为40 r/min时流体对滤盘堆垛的作用力为考察对象,3种不同网格数量下的计算结果见表2,由表中可以看出,模拟计算结果数据之间的偏差小于3.2%,模拟计算结果基本平稳。

表2 不同网格数量的滤盘堆垛横向力计算结果

3 结果分析

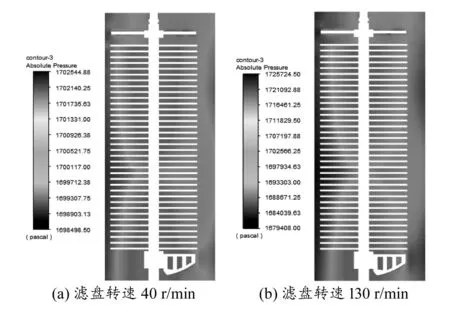

分别按滤盘的两种工作转速40 r/min和130 r/min进行过滤机内部流场的数值模拟计算,得到内部液体压力分布云图和滤盘堆垛承受横向力如图4和图5所示。

图4 两种转速下过滤机壳体内部液体的压力分布云图

图5 两种转速下滤盘堆垛承受横向力

3.1 过滤机内部压力变化分析

过滤机内部液体的压力分布云图如图4所示,由图4(a)、(b)都可以看出壳体内部的液体压力不再是均衡的,在径向和轴向上都发生了变化。

在径向上,壳体中央处的液体压力变小,壳体内壁圆周处的液体压力变大, 并且左侧(滤盘堆垛偏移侧)的压力高于右侧(滤盘堆垛偏离侧)的压力。这是由偏置的滤盘堆垛的旋转导致的。由于待滤料液的黏附作用,滤盘旋转带动滤盘周围的液体一块旋转,滤盘周围的液体就具有了切向速度和径向速度,径向速度使液体从滤盘中心处向滤盘外圆处流动,也就使液体从壳体中央向壳体内壁圆周处流动,从而使壳体中央处的压力变小、内壁圆周处的压力变大,空心轴周围区域处于液体黏附旋转流的内圈,所以空心轴周围区域的压力变得相对更小。另外,滤盘堆垛在壳体上沿径向偏置后导致滤盘外圆到壳体两侧内壁之间的间隙不同,偏置侧的间隙变小而偏离侧的间隙变大,滤盘旋转带动液体以高的切向速度进入空间较小的偏置侧间隙区域时,液体受到相对挤压作用,动能转换为压力能,液体压力增大,相反在空间较大的偏离侧区域,液体压力减小。与离心泵中的液体在叶轮的带动下高速旋转离开叶轮外缘进入蜗壳流道而将动能逐渐转化为压力能[9]的情况是相似的。

在轴向上,壳体内壁上部和下部的压力较小,而中下部位的压力较大。这是由于底部搅拌器的搅拌旋流作用与液体重力相互作用的结果。被旋转滤盘带动抛到壳体内壁的液体在重力的作用下具有向下流动的速度分量,下搅拌器搅动液体旋转时被抛到壳体内壁的液体具有向上流动的速度分量,两股轴向流相交于壳体内壁中下部位处,导致此处的液体压力较大。同时又由于滤盘的旋转带动作用和滤盘堆垛偏置的原因,导致壳体中下部位中央处的压力又叠加减小(相比轴向其他位置的还是较大)、偏置侧壳体内壁处的压力又叠加增大(相比轴向其他位置增大更多)。综合径向和轴向上的压力变化状况,过滤机壳体内部液体压力的变化呈对顶纺锤形区域分布,区域内流体压力变小,区域外流体压力变大,并且滤盘堆垛偏置侧的压力增加值大于偏离侧。最小压力出现在下搅拌器的内圈位置,最大压力出现在滤盘偏置侧壳体内壁中下部。

对比图4(a)、(b)可以看出,不同滤盘转速下的壳体内部液体压力变化趋势是一样的,但高转速下的压力变化值更大,滤盘转速40 r/min时压力最大值为1 702 544 Pa,而130 r/min时就达到了1 725 724 Pa,相比静态时的液体工作压力1.7 MPa增大了15%以上,因此在过滤机承压容器壳体的结构设计和强度计算时应加以考虑。在过滤机壳体容器按照GB150压力容器规范进行设计和强度计算时,壳体钢材壁厚的计算压力不能直接按照常规由液体静态工作压力换算得出,而需再适当提高一定的换算比例;在对壳体进行结构设计时,由于壳体的筒体部分是由钢板卷制拼焊而成,因此需将纵向拼接焊缝避开滤盘堆垛偏置侧,横向环焊缝要设置在筒体的中上部,以使过滤机工作时的最大内压力不作用在焊缝上。

3.2 滤盘堆垛横向受力分析

由3.1可知过滤机工作时壳体内部液体压力发生变化,滤盘堆垛偏置侧的压力高于偏离侧的压力,大小不同的压力作用在滤盘堆垛的两个侧面就对滤盘堆垛产生了横向力,横向力的方向指向滤盘堆垛偏离侧。

滤盘堆垛承受横向力的数值模拟计算结果如图5所示。在滤盘转速为40 r/min工况下,迭代次数为17 000时,计算结果收敛,横向受力为313.680 N;在滤盘转速为130 r/min工况下,迭代次数为18 000时,计算结果收敛,横向受力为2 614.800 N。过滤机工作时内部液体对滤盘堆垛产生的横向力最终以不均匀面力的形式作用于支撑和驱动滤盘堆垛旋转的空心轴上,使其产生弯曲变形。因为空心轴是转动的,而横向力的方向是固定的,所以此时空心轴的弯曲变形为周向时变弯曲变形,属于疲劳弯曲变形,在滤盘高转速时,横向力数值较大,相应的疲劳弯曲变形也较大,在空心轴的设计和强度校核中不能只按静态下的负载状况进行计算,有必要考虑液体动态流场所产生的横向力导致的弯曲疲劳应力。

4 结论

本文完成了某型滤盘偏置转盘过滤机内部流场的数值模拟,得到了两种滤盘工作转速下的壳体内部液体压力分布云图和滤盘堆垛承受横向力,分析了压力变化产生的原因和对过滤机承压壳体及滤盘驱动轴强度的影响,结果表明:

1)由于滤盘堆垛的旋转和偏置,转盘过滤机工作时壳体内部液体的压力变化呈对顶纺锤形区域分布,区域内压力小,区域外压力大,并且滤盘堆垛偏置侧的压力增加值大于偏离侧,最大值出现在滤盘偏置侧壳体内壁中下部,高转速时液体压力增大值达15%以上,因此在过滤机承压容器壳体的结构设计和强度计算中应加以考虑。

2)过滤机工作时滤盘堆垛偏置侧的液体压力高于偏离侧,滤盘支撑驱动轴在两侧液体压力差作用下产生周向时变弯曲变形,因此在轴的设计和强度校核时需考虑附加疲劳弯曲应力。