环烷基润滑油高压加氢技术探讨

李巧玲 卢学斌 王健 王煜 夏龙州

摘 要:国内某环烷基润滑油高压加氢装置,以蒸馏装置常三、减二、减三、减四线油为原料,采用加氢处理-异构脱蜡-贵金属补充精制二段加氢工艺技术,生产轻质白油、变压器油、工业白油和芳烃含量小于1%的橡胶填充油。运行结果表明:装置运行稳定,产品质量优良,能耗低于国内同类装置。

关 键 词:润滑油;异构脱蜡; 加氢

中图分类号:TE665.6 文献标识码: A 文章编号: 1004-0935(2023)11-1609-04

环烷基原油是一种宝贵的石油资源,其存储量仅占世界原油总储量的2.2%。环烷基原油具有轻组分收率低、硫氮含量高、芳烃含量高、传热性好、倾点低、酸值高、粘温性能差等特点。环烷基原油的常一、常二线油多用于生产煤油及柴油馏分;常三线及减压塔侧线多用于生产变压器油、工业白油和橡胶填充油;减底油则作为沥青产品送出装置[1-4]。

传统润滑油生产工艺主要为溶剂精制、溶剂脱蜡和白土补充精制的“老三套”加工工艺。由于环烷基原油酸值高、芳烃含量也较高,采用传统“老三套”加工工艺难以生产出高档的环烷基润滑油。采用加氢工艺来生产环烷基润滑油可以带来较大的经济效益和社会效益[5-7]。

中石油某环烷基润滑油高压加氢装置由中国昆仑工程有限公司沈阳分公司设计,装置已于2019年11月开工投产,目前装置运行平稳,本文对其装置的情况进行分析介绍。

1 装置简介

1.1 装置技术特点

本装置采用FRIPP第二代环烷基馏分油组合加氢技术:加氢处理-异构脱蜡-补充精制二段加氢工艺技术。

加氢处理段包含加氢精制和加氢改质,加氢精制:脱硫反应、脱氮反应及烯烃饱和反应。反应的产品为低硫、低氮的油品及H2S、NH3。其他在精制过程中发生的反应还包括脱氧反应、脱金属、脱氯及芳烃饱和反应。上述反应都有化学氢耗并且都是放热反应。加氢改质:加氢组分和酸性载体构成的双功能催化剂上烃类的C-C键裂解加氢反应,加氢改质反应是催化裂化反应叠加加氢反应,其反应机理符合正碳离子机理,包括了烷烃加氢改质,环烷烃加氢改质和多环芳烃的加氢改质反应。

异构脱蜡:高倾点的正构烷烃发生异构化反应,转化为低倾点的支链烷烃,降低原料油倾点,改善油品低温流动性[8]。

补充精制:异构脱蜡的润滑油基础油虽然硫、氮含量很低,但是光稳定性较差,在光照条件下油品的颜色会变深,变浑,产生絮状物形成沉淀。因此需要进行芳烃和烯烃进一步饱和,改善产品的颜色和安定性,提高环烷基特种油的品质。

1.2 工艺特点

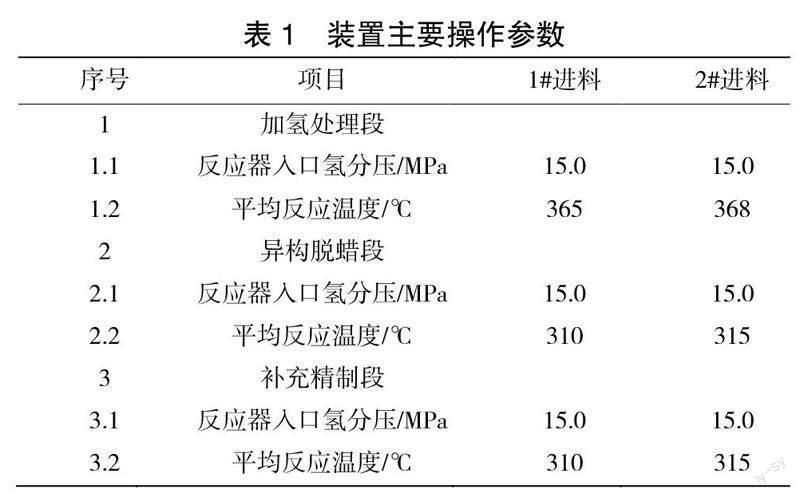

本装置循环加工两种原料,1#进料为南蒸馏的减二线、西蒸馏的减二线、东蒸馏的超稠油减二线和西蒸馏常三线的糠醛抽出油的混合进料;2#進料为南蒸馏的减三线、西蒸馏的减三线和西蒸馏减四线的糠醛精制油的混合进料。加氢处理段进行脱硫、脱氮和稠环芳烃加氢饱和及选择性开环,满足异构脱蜡段贵金属催化剂对杂质含量的要求;异构脱蜡段在较为缓和的工艺条件下,降低原料倾点,改善产品低温流动性,深度脱除芳烃,生产变压器油、工业白油和芳烃含量小于1%的橡胶填充油。本项技术的加氢处理部分采用热高分和炉前混氢流程,异构脱蜡部分采用冷高分和炉前混氢流程,分馏部分采用常减压流程方案,减压塔采用三级抽空器+机械泵的工艺方案,加氢处理和异构脱蜡采用了循环氢脱硫的工艺,装置的主要操作条件见表1。

1.3 原料性质

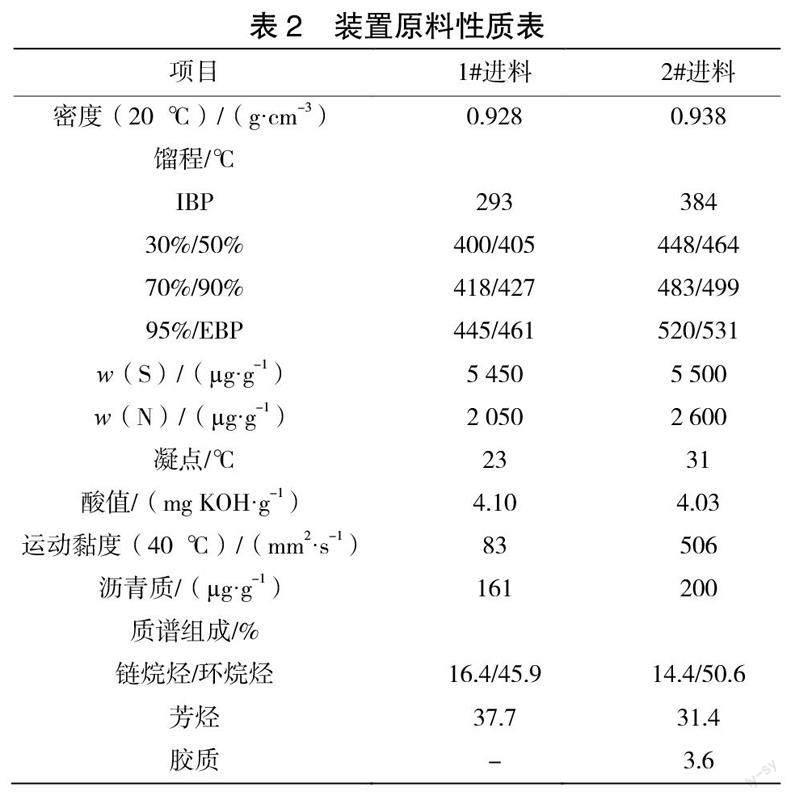

装置进料采用分类进料方式:1#进料为1#蒸馏的减二线、2#蒸馏常三线、减二线进料和3#蒸馏的减二线混合进料,加工时数5 952 h,处理量29.05万t。

2#进料为1#蒸馏减三线、2#蒸馏减三线和2#蒸馏减四线糠醛精制油混合进料,加工时数2 448 h,处理量11.95万t。

两种进料合计为41万t/a。两种原料油主要性质及进料限定值见表2。

1.4 流程简述

原料油自新建罐区进入原料油缓冲罐,经过滤器过滤除去油中大于25 ?m的机械杂质,然后进入滤后原料油缓冲罐。滤后原料油经加氢处理段进料泵升压后与循环氢混合,经换热、加热炉加热后进入加氢处理反应器,在催化剂的作用下进行深度脱硫、脱氮、稠环芳烃加氢饱和及选择性开环等反应,脱除原料油中的杂质。

加氢处理反应产物与原料油换热冷却后,进入高压分离器,进行气液分离。从高压分离器分离出来的富氢气体通过循环氢压缩机后循环使用。从高压分离器分离出的液相进入低压分离器,进一步进行气液分离。分离出的液体产物进入汽提塔,脱除反应生成的H2S和NH3后,经异构脱蜡段进料泵升压后与循环氢混合后,进入异构脱蜡反应器,在贵金属催化剂及氢气的作用下,发生大分子链烷烃异构化反应,降低原料油的倾点,改善产品低温流动性。加氢异构脱蜡反应产物经过换热后进入补充精制反应器,在贵金属催化剂的作用下,发生芳烃和烯烃饱和反应,改善产品的颜色和安定性。补充精制反应器的反应产物经换热器冷却后,进入高压分离器,进行气液分离,其气相为异构脱蜡段循环氢。从高压分离器分离出的液相进入低压分离器,进一步进行气液分离。分离出的生成油进入分馏系统,通过常压塔和减压塔流程,分离得到轻质白油、变压器油、工业白油和橡胶填充油等产品。

2 装置实际运行分析

装置于2019年5月30日中交,并已于2019年11月8日一次开车成功产出合格产品,目前装置运行平稳。下面就产品分布、产品性质、装置能耗等三个方面进行分析讨论。

2.1 产品分布

加工1#进料和2#进料的产品分布、液收及基础油收率见表3。

2.2 產品质量

2.1.1 轻质白油

轻质白油按照NB/SH/T 0913—2015轻质白油行业标准进行设计,实际运行结果表明,产品轻质白油密度为832.9 kg/m3,闭口闪点为46 ℃,40 ℃运动黏度为1.62 mm2·s-1,色度为30号,满足轻质白油行业标准要求。

2.2.2 变压器油

变压器油按照IEC 60296—2012(-30 ℃)特殊进行设计,设计运行结果表明,变压器油密度为886.7 kg/m3,40 ℃运动黏度为11.7 mm2·s-1,闭口闪点为142 ℃,色度为30号,满足变压器油行业标准要求[9],见表5。

2.2.3 工业白油

工艺白油按照SH/T 0006—2002进行设计,设计运行结果表明,32号工业白油密度为894 kg/m3,40 ℃运动黏度为32 mm2·s-1,闭口闪点为183 ℃,色度为30号,满足工业白油行业标准要求,见表6。

2.2.4 橡胶填充油

橡胶填充油按照中国石油企业标准Q/SY58进行设计,设计运行结果表明,减压塔底橡胶填充油密度为890 kg/m3,100 ℃运动黏度为11.87 mm·s-1,闭口闪点为220 ℃,芳烃含量0.6%,色度>30号,满足橡胶填充油企业标准要求,见表7。

2.3 装置能耗

本装置按照《炼油单位产品能源消耗限额》GB 30251—2013的规定进行装置能耗计算,其计算结果见表8。

综合能耗50.64 kgEO/t原料

本装置综合能耗能耗50.64 kgEO/t原料,实际标定能耗46 kgEO/t原料,低于《炼油单位产品能源消耗限额》(GB 30251—2013)中对润滑油加氢装置的能耗定额为65 kgEo/t原料,低于国内在运行同类装置[10],其对比结果见表9。

3 结论

1)装置自2019年11月开工以来,运行平稳,实际生产结果表明,产品轻质白油、变压器油及32#工业白油达到润滑油基础油相关标准,减压塔底橡胶填充油芳烃含量小于1%,解决了环烷基橡胶填充油光、热安定性差的问题,提高环烷基特种油产品的品质。

2)装置运行能耗46 kgEO/t原料,低于国内在运行同类装置。

3)装置运行近3年时间,生产平稳,各项指标达到或超过设计值,装置在设计上是成功的。

参考文献:

[1] 王力波,蒋世滨. 环烷基基础油市场供需分析及其应用发展[J]. 石油商技,2017(2):4-9.

[2]全辉,姚春雷,张志银,等. 环烷基油加氢生产橡胶填充油降凝工艺研究[J]. 石油炼制与化工,2019,50(10):73-76.

[3]于姣洋,王洋,王昊,等. 润滑油加氢装置汽提塔模拟优化[J]. 当代化工,2019,48(2):330-333.

[4]卢建华. 变压器油终端市场的开拓途径[J]. 辽宁化工,2018,47(12):1253-1255.

[5]李国英,范惠明,孙晓瑜,等. 全氢工艺生产优质环烷基润滑油[J]. 润滑油,2001,16(6):23-27.

[6]宁召宽,孔珊珊.润滑油基础油的生产工艺及发展趋势[J]. 炼油与化工,2018 (4):5-8.

[7]卲振福,张大伟, 程虹.国内外润滑油加氢异构脱蜡技术对比分析[J]. 辽宁化工,2015,44(5):560-563.

[8]黄卫国,方文秀,郭庆洲,等.润滑油异构脱蜡催化剂RIW-2的研究与开发[J]. 石油炼制与化工,2019, 50(5):6-11.

[9] 汤道才.变压器油质量的主要影响因素及改进探讨[J]. 辽宁化工,2011,40(6):604-607.

[10]王启升,王娟,陈春保.环烷基润滑油高压加氢装置运行分析[J]. 炼油技术与工程,2019,49(5):7-9.

Discussion on Hydrogenation Technology of Naphthenic Lubricating Oil

LI Qiao-ling LU Xue-bin WANG Jian WANG Yu XIA Long-zhou

(1. China Kunlun Contracting & Engineering Corporation Shenyang Company, Liaoning Shenyang 110167,China;

2. CNPC Dalian Petrochemical Co., Ltd., Liaoning Dalian 116000,China)

Abstract: The lubricating oil hydrogenation unit of a refinery was built by using distillation unit products as raw materials, using hydrotreating-isomerization dewaxing-noble metal supplementary refining two-stage hydrogenation process. The light white oil,transformer oil, industrial white oil and rubber filling oil were produced. The operation results show that the device runs stably, the product quality is excellent, and the energy consumption is lower than that of similar domestic devices.

Key words: Lubricating Oil ; Isomerization Dewaxing; hydrogenation