聚醚-咪唑啉絮凝剂的合成及其脱固性能评价

王 哲,赵福利,黄占凯,韩恩山

(1.河北工业大学化工学院,天津 300401;2.中海油天津化工研究设计院有限公司)

随着石油的开采,原油重组分含量不断上升,使我国每年催化裂化油浆外甩量达到20 Mt[1]。油浆中富含较多的低缩合芳烃组分,是生产针状焦等高附加值产品的优质原料[2]。在催化裂化生产过程中,部分催化剂被磨损成粉末,在后续生产中会导致管道堵塞等安全隐患。因此,油浆再利用之前必须经过脱固处理。沉降剂法油浆脱固操作简单、运行成本低、条件较为温和,目前已在国内多家炼油厂应用[3]。沉降剂法是通过在油浆中加入化学药剂,破坏催化剂粉末在油浆中的稳定性并使其聚集,从而加速其沉降,达到油浆脱固的目的。因此,沉降剂法的关键在于沉降剂中的絮凝剂与催化剂粉末结合,从而使其絮凝聚并。同时,还需复配一定的破乳剂,破坏胶质、沥青质等物质对催化剂粉末的乳化作用[4]。

近年来原油价格持续增长,导致企业生产成本提高,压力增大,炼油能力严重过剩,燃油产品的消费放缓,加之为了实现碳达峰碳中和的目标,炼油行业的供需结构性矛盾促使炼油向化工转型[5-6]。因此,炼油行业从生产油品向最大化生产化学品转型已成为大势所趋[7-9]。基于这一趋势,近年来原油直接制化学品技术(COTC)发展迅速,其通过省略常减压蒸馏等主要炼油环节,简化流程,降低投资,是以最大化生产化学品为目标的多产烯烃、芳烃等化工原料的工艺技术,化学品收率逐步提高[10-11]。尤其是DPC(Direct Petroleum Cut to Chemicals &Meterials)碱催化技术,代替了传统的酸催化体系,可以实现环烷-中间基原油中重质馏分的全部转化,具有干气和焦炭产率低、低碳烯烃和芳烃收率高的特点[12-14],在国内炼油厂迅速推广。

由于工艺过程的改变使催化剂体系发生变化,导致油浆中催化剂粉末与沉降剂中絮凝组分的作用发生变化,已有的油浆沉降剂失去原有的脱固效果。为应对碱催化技术的发展,亟需开发配套的絮凝剂以优化沉降剂配方,促进新工艺下的油浆资源化利用。基于配位原理和前期探索试验,认为咪唑啉结构可对碱性催化剂起到良好的絮凝作用,但其极性大,在高黏度油浆中不易扩散,严重影响了絮凝效果。因此,需要引入亲油性较好的聚醚以提高药剂分子的分散性[15]。本研究以聚醚为主体,对羟基进行官能团修饰,通过引入羧基并最终引入咪唑啉结构合成聚醚-咪唑啉絮凝剂,并以絮凝剂为主剂进行油浆沉降剂的复配,考察絮凝剂的有效性以及复配沉降剂对含碱性催化剂油浆的脱固效果。该絮凝剂制备方法安全,原料廉价易得,适合工业化生产。

1 实 验

1.1 材 料

聚醚6028(平均相对分子质量11 800,羟值26.8 mgKOH/g),定制聚醚;丁二酸酐(SA,质量分数99%),购自天津市化学试剂供销公司;二乙烯三胺(分析纯)、无水乙醇(分析纯),购自天津裕达科技有限公司;芳烃溶剂油(工业级),购自济南鑫顺化工有限公司。

1.2 分析测试仪器

核磁共振氢谱(1H NMR)仪,AV400型,瑞士布鲁克公司产品;傅里叶变换红外光谱仪,TENSOR27型,德国Bruker公司产品。

1.3 聚醚-咪唑啉的合成

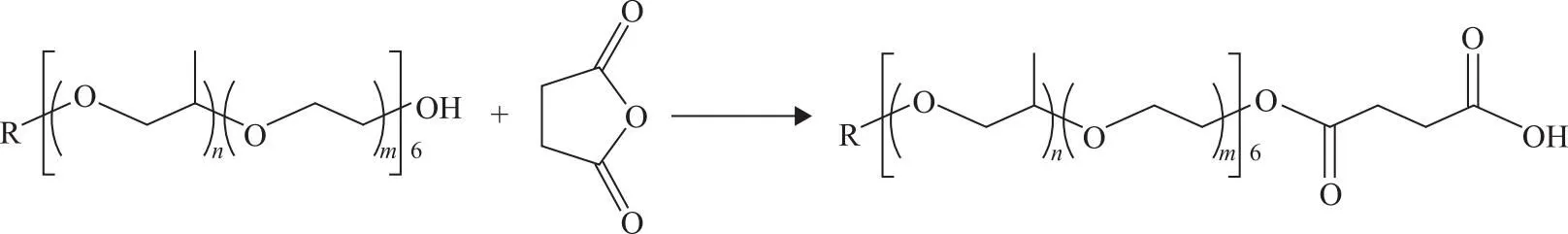

反应主要分为两步:第一步为聚醚6028和SA进行羧基化反应,引入羧基;第二步加入二乙烯三胺,进行酰胺化及环化反应。通过测定酸值判断反应进行程度,方法参考《安全快速酸值法跟踪聚醚羧基化反应》[16]。

1.3.1羧基化反应

将一定量的聚醚6028加入圆底烧瓶中,连接回流冷凝装置后进行加热,当温度达到110 ℃后,缓慢加入一定比例的SA,反应1 h后,每隔0.5 h测定一次酸值,至酸值不再变化时停止反应。降温后静置6~8 h,抽滤,除去未反应的SA。羧基化反应方程式如图1所示。

图1 羧基化反应方程式

1.3.2酰胺化及环化反应

取一定量羧基化后的聚醚6028(简称H6028)于三口烧瓶中,当反应温度达到150 ℃时,缓慢滴加一定比例的二乙烯三胺溶液,不断冷凝分离反应产出的水至酸值不再变化,得到酰胺化聚醚6028。连接分水器,继而进行阶梯式升温至240 ℃并反应至无水生成,停止反应,称量分水器所收集水的质量,计算反应程度。酰胺化及环化反应路线如图2所示。

图2 酰胺化及环化反应方程式

1.4 聚醚-咪唑啉构效关系及性能评价

将合成的聚醚-咪唑啉作为絮凝剂复配成油浆沉降剂;采用某使用碱催化剂炼油厂的油浆,灰分质量分数为0.26%。在100 ℃下预热油浆2 h,机械搅拌使油浆颗粒分散均匀,按设计量加入沉降剂并快速摇晃,使沉降剂与油浆混合均匀,在100 ℃下静置沉降24 h,移取容器底部20%处的油浆,参考《石油产品灰分测定法》(GB/T 508—1985)进行灰分测定。保持其他沉降条件不变,以不加任何药剂的试验组作为空白对照组,每组试验设定3个平行组。按照此方法对不同物质组成的油浆沉降剂进行评价,并对加剂量、沉降温度以及沉降时间进行考量。

2 结果与讨论

2.1 聚醚-咪唑啉结构分析

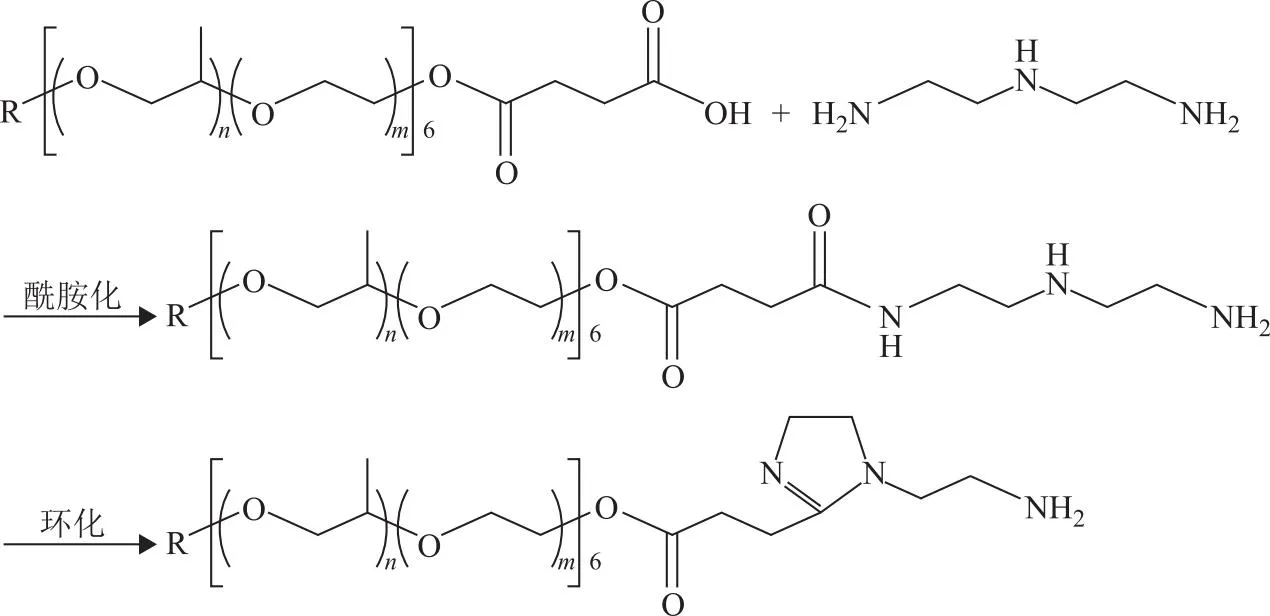

2.1.1羧基化反应产物的表征

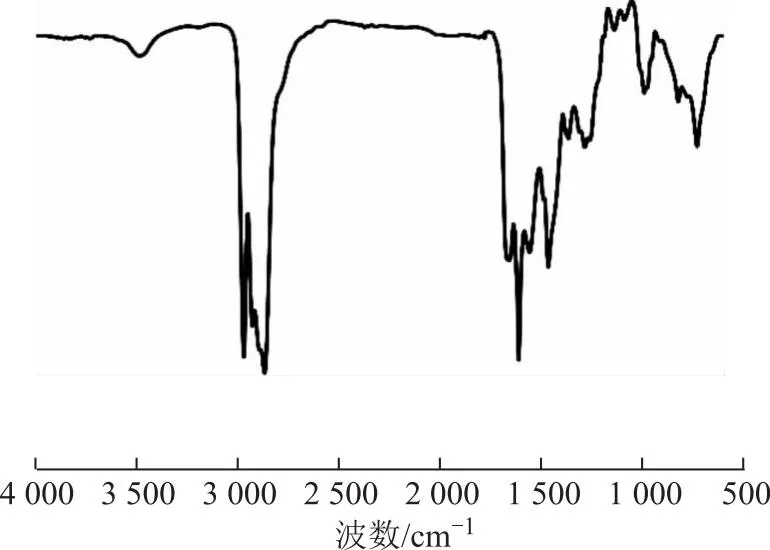

对聚醚6028与SA羧基化反应后的产物H6028进行红外光谱表征,判断聚醚链上是否引入了羧基。由于反应中加入过量的SA,需对未反应的SA进行过滤,并对过滤后的H6028进行红外光谱表征,判断除去SA的情况,结果见图3。

图3 过滤前后H6028的红外光谱

2.1.2酰胺化及环化反应产物的表征

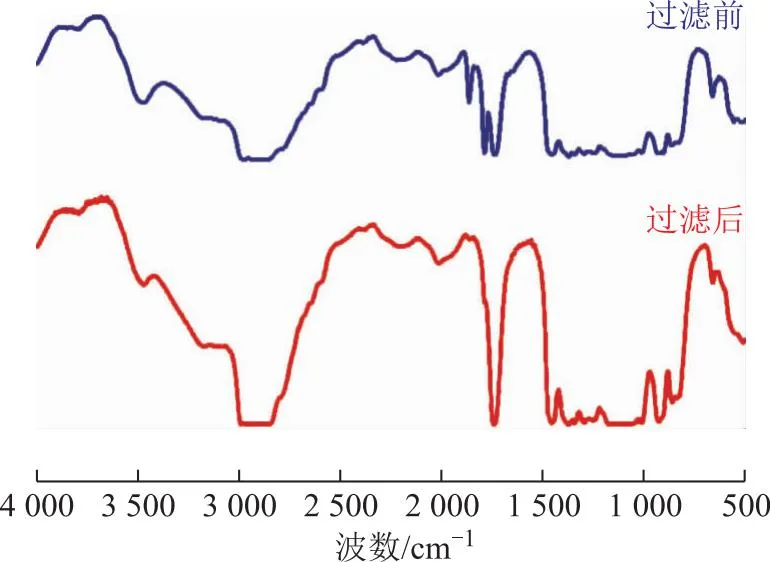

基于1.3方法进行合成,对最终产物进行表征,确定是否为目标产物,其红外光谱如图4所示,1H NMR谱如图5所示。

图4 合成产物的红外光谱

图5 合成产物的1H NMR谱

由图5可以看出,化学位移3.71~3.76之间的峰为咪唑啉环上的亚甲基(g,h)特征峰,证明成功引入咪唑啉结构,化学位移2.65~2.70处的峰为丁二酸酐中亚甲基(e,f)特征峰。以i峰积分面积为1,计算g+h峰的积分面积为3.22,e+f峰的积分面积为3.42,根据积分面积的比值计算结果,可得羧基与咪唑啉环的数量一致,因此推断聚醚6028接枝率为94%。

2.2 聚醚-咪唑啉构效关系

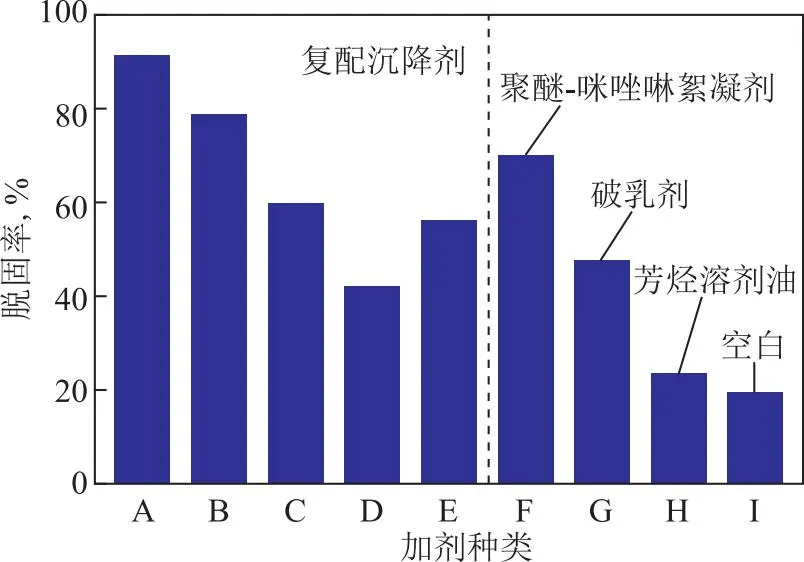

由某石化公司提供破乳剂,分别以聚醚-咪唑啉、酰胺化聚醚6028、聚醚6028与二乙烯三胺混合物(摩尔比为1∶1)、聚醚6028、二乙烯三胺为絮凝剂,与破乳剂、芳烃溶剂油复配成沉降剂,复配沉降剂编号及组成如表1所示,并设置只加入芳烃溶剂油组(H)和空白对照组(I)。加剂量为(w,下同)400 μg/g,沉降温度为100 ℃,沉降时间为48 h,按照1.4节所述方法进行试验,油浆脱固率如图6所示。

图6 不同加剂种类下得到的油浆脱固率

由图6可以看出,空白组和只加芳烃溶剂油组的脱固率分别为19.49%和23.66%,说明自然沉降和单独使用芳烃溶剂油无明显作用。A组、B组、C组、E组的油浆脱固率分别为92.14%,79.61%,60.28%,56.77%,与D组比较,说明带有氨基类基团的物质对催化剂粉末能够起到絮凝作用;C组比E组效果更好,说明聚醚增强了固体颗粒的分散性;B组脱固率高于C组,证明氨基基团与聚醚化学连接的必要性;A组脱固率高于B组,说明咪唑啉结构效果更佳,表明咪唑啉结构的有效性。与A组相比,F组脱固率为70.65%,说明需要破乳剂作用。G组脱固率为47.88%,说明部分催化剂粉末在破乳剂作用下摆脱乳化作用,从而沉降。A组、B组、C组、E组、F组脱固率均高于G组,说明絮凝剂起到更重要的作用。破乳剂复配和单独使用均能起到破乳作用,说明碱催化技术与原酸催化技术相比,油浆性质并未发生根本性变化,仍能沿用之前的破乳剂,从侧面说明碱催化油浆脱固的关键在于絮凝剂的开发。

综合以上试验结果,推测沉降过程为:催化剂粉末在破乳剂作用下摆脱了胶质、沥青质的乳化作用而暴露出来,与絮凝剂更好地接触从而聚集沉降;聚醚中聚丙二醇段具有亲油性,咪唑啉对催化剂粉末扩散、絮凝起到促进作用。

2.3 脱固性能评价

2.3.1加剂量对脱固效果的影响

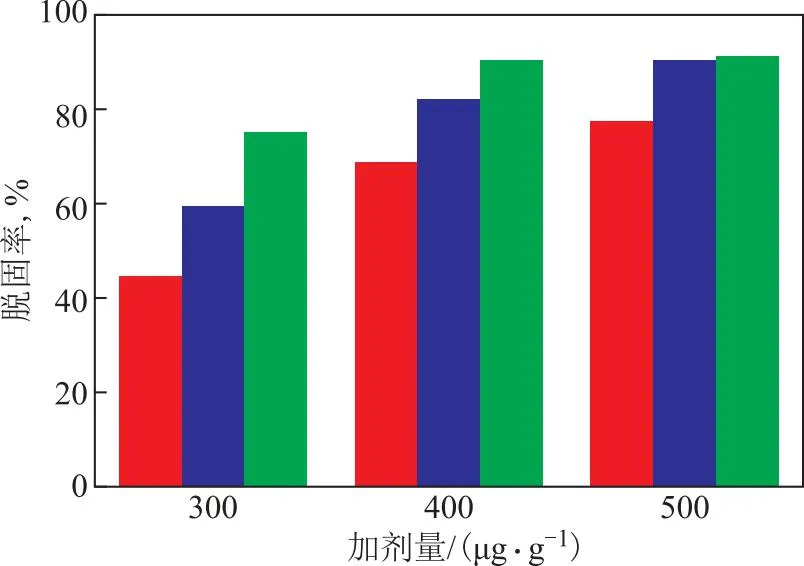

加剂量对油浆中催化剂粉末絮凝具有一定的影响,国内对于催化裂化外甩油浆进行处理的炼油厂一般要求加剂量不超过500 μg/g[17]。将合成的聚醚-咪唑啉作为沉降剂主剂,加入质量分数为5%的破乳剂及芳烃溶剂油对其复配制成主剂质量分数不同的油浆沉降剂(沉降剂A1,A2,A3质量分数分别为40%,30%,20%),设定沉降温度为100 ℃,沉降时间为48 h,加剂量分别为300,400,500 μg/g,考察在3种沉降剂作用下加剂量对油浆脱固效果的影响,结果如图7所示。

图7 3种沉降剂作用下加剂量对油浆脱固效果的影响

由图7可以看出,3种主剂含量不同的沉降剂脱固效果都随加剂量增大而增大,整体脱固率由高到低依次为沉降剂A1>沉降剂A2>沉降剂A3。其中,沉降剂A3主剂含量最低,加入量最大时脱固率达到78.24%。沉降剂A2在加剂量为300 μg/g时脱固率为60.15%,加剂量为400 μg/g时脱固率可达82.68%,脱固效果较为明显,加剂量达到500 μg/g时脱固率高达91.21%。沉降剂A1在300 μg/g加剂量时脱固率为76.06%,当加剂量为400 μg/g时,脱固率达到91.19%,加剂量为500 μg/g时,脱固率为92.06%。由此可见,此沉降剂对该炼油厂油浆的脱固率在一般加剂量范围内最高达92.06%,且沉降剂A1在加剂量达到400 μg/g后继续增大加剂量对脱固效果未起到明显增强作用。综合以上结果,选择沉降剂A1且加剂量为400 μg/g最佳。

2.3.2沉降温度对脱固效果的影响

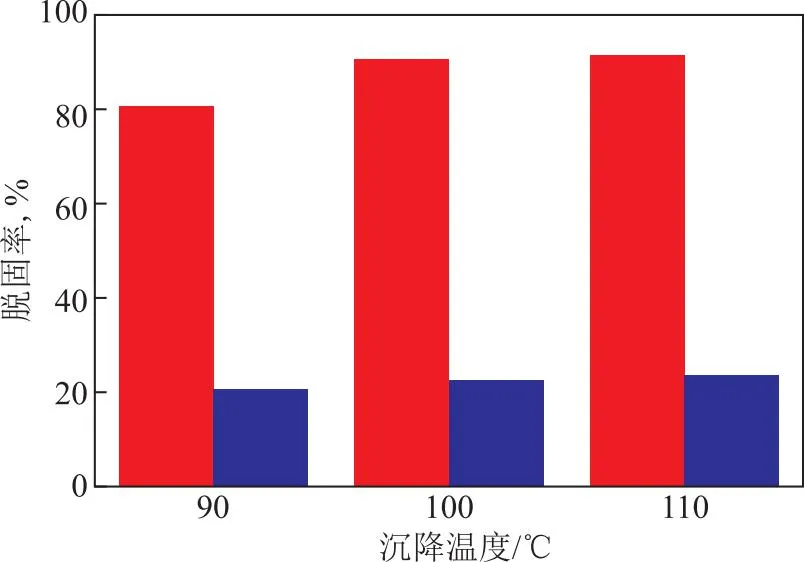

在最佳加剂量的基础上,采用比例合适的沉降剂A1对最佳沉降温度进行筛选。在常温状态下,该炼油厂的油浆呈黏稠状,有略微的流动性,固体催化剂粉末被油浆中胶质、沥青质等成分包裹,极大地影响了沉降的效率。在进行油浆脱固处理时,往往采用加热这一经济环保的方法促进催化剂粉末沉降。设定沉降时间为48 h,加剂量为400 μg/g,考察沉降温度(90,100,110 ℃)对油浆脱固效果的影响,并与空白组进行对照,结果如图8所示。

图8 沉降温度对油浆脱固效果的影响

由图8可以看出,加剂组与空白对照组的脱固率都随沉降温度的升高而增大。在沉降温度为90 ℃时,加剂组油浆的脱固率达到81.64%,100 ℃时达到91.75%,110 ℃时达到92.36%,空白对照组的脱固率在110 ℃下仅为24.09%。沉降温度为100 ℃与110 ℃时加剂组的脱固率仅相差0.61百分点,沉降效果趋于稳定。提高沉降温度,油浆黏度降低,有助于固体催化剂粉末的沉降,但在沉降温度为100 ℃后,提高温度并不能使沉降效果明显变好。因此,选择沉降温度为100 ℃最佳。

2.3.3沉降时间对脱固效果的影响

油浆中催化剂粉末沉降效果往往随沉降时间增长而效果变好,但效果具有上限,无限制延长沉降时间会造成资源浪费,尤其对工厂生产而言,缩短沉降时间可以节省成本。设定加剂量为400 μg/g,沉降温度为100 ℃,考察沉降时间(12~72 h)对油浆脱固效果的影响,并与空白组进行对照,结果如图9所示。

图9 沉降时间对油浆脱固效果的影响

由图9可以看出,加剂组和空白对照组的脱固率均随沉降时间增长而增大。空白对照组脱固率最大达到25.14%,加剂组在沉降时间为12 h时的脱固率为79.22%,在沉降时间为24 h以及36 h时,脱固率增幅较大,在沉降时间为48,60,72 h时的脱固率分别为91.63%,92.57%,92.71%,脱固率趋于稳定,说明在沉降48 h后,油浆中部或者上部残留极少固体催化剂粉末,分析可能由于粉末直径过小,又因油浆本身具有一定黏度,即使时间增长也难以继续沉降。因此,选择沉降时间为48 h最佳。

兼顾脱固效果和能耗,确定油浆的最佳沉降条件为:絮凝剂主剂质量分数40%,加剂量400 μg/g,沉降温度100 ℃,沉降时间48 h。在此条件下的油浆脱固率不低于90%。

3 结 论

(1)采用聚醚6028、SA以及二乙烯三胺,通过羧基化、酰胺化及环化反应,成功合成出聚醚-咪唑啉絮凝剂,通过液体1H NMR及红外光谱对合成产物的结构进行了验证。

(2)通过对比试验,证明合成的聚醚-咪唑啉絮凝剂与破乳剂复配成油浆沉降剂后,可以有效脱除含碱性催化剂油浆中的催化剂固体颗粒。

(3)依据沉降效果以及秉持节能环保的理念对沉降条件进行了筛选,确定最佳条件为:主剂质量分数40%,加剂量400 μg/g,沉降温度100 ℃,沉降时间48 h。在此条件下的油浆脱固率不低于90%。