焦化分馏塔多喷头喷淋脱除焦粉模拟研究

高有飞,赵远方,杜招鑫

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

延迟焦化装置是炼油厂重要的重质油加工装置,其焦化分馏塔脱过热段工艺普遍采用人字形挡板脱除物料中的焦粉。然而,人字形挡板脱除焦粉的效果较差,导致大量焦粉被焦化油气携带至油品分馏段,造成侧线产品中普遍含有焦粉,尤其焦化蜡油、焦化柴油中含有大量焦粉,严重影响蜡油、柴油质量及其后续加氢处理过程[1-2]。

喷淋洗涤技术既可用于气-液传质系统[3],也可用于气-液-固传质系统,普遍应用于钢铁、发电、矿业、化工等工业领域[4-5]。因此,将喷淋技术用于洗涤、脱除延迟焦化分馏塔进料油气中的焦炭粉末(焦粉)将有利于油品的净化和品质提升。研究表明[6-7],采用喷淋技术可以在主分馏塔塔底产生强大扰动,可在一定程度上防止焦粉沉积在塔底形成结焦。

为了大幅降低焦化分馏塔侧线产品中的焦粉含量,本课题探索在焦化分馏塔下部油气进料段采用喷淋技术,以洗涤、脱除主分馏塔进料油气中的焦粉,防止焦粉进入主分馏塔上段,在降低焦化馏分油中焦粉含量的同时解决塔板堵塞问题。然而,由于受到高温工况、环境安全、装置建设、工业试验成本等因素的影响,喷淋技术脱除油气中焦粉的实际效果很难通过试验验证。随着计算机智能学习技术的发展,通过数值模拟方法可以直观地演示喷淋洗涤、脱除焦粉的过程[8],因此采用数值模拟方法研究喷淋技术洗涤、脱除焦粉的效果成为优选。

在空塔喷淋系统中,塔径和液体负荷的大小决定了喷头的数量[9]。根据相关设计图纸和文献,1.0 Mt/a延迟焦化装置的焦化分馏塔直径一般为4.0 m左右,为了脱除焦化分馏塔进料油气中的焦粉,需采用3个以上喷头组合才能达到洗涤脱除焦粉的效果[9]。本研究基于前期单层单个喷头单向(S-S-S)喷淋洗涤、脱除焦粉的研究结果[8],分别以常温水-空气-焦粉体系和焦化蜡油-焦化油气-焦粉体系为研究对象,进一步模拟研究单层多喷头单向(S-T-S)喷淋洗涤、脱除进料气中焦粉的效果,并与S-S-S喷淋方式进行对比,探究多喷头组合喷淋洗涤、脱除焦粉过程的动力学规律,为技术的工业应用提供借鉴。

1 数值模型建立

通过建立先进的数值模型,对喷淋洗涤焦化分馏塔脱过热段进料油气中焦粉颗粒的过程进行模拟,喷淋油滴温度为290 ℃,进料温度为415 ℃;同时,模拟常温、常压下喷淋水滴洗涤含焦粉颗粒空气的过程,比较不同喷淋系统洗涤脱除焦粉的性能。

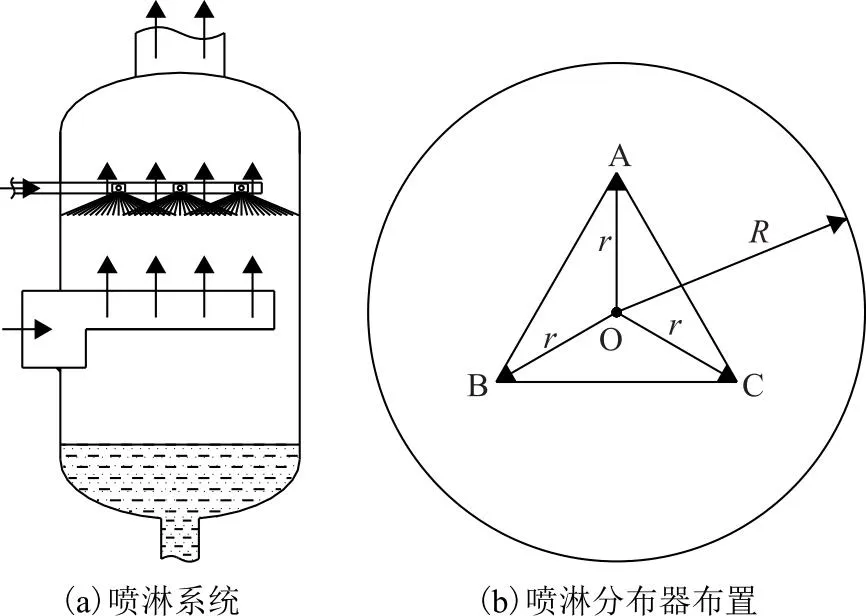

喷淋洗涤脱除气相中焦粉数值模型选用离散相模型(DPM)。其中,喷淋液滴的运动路径模拟采用拉格朗日法随机漫步模型,液滴间相互碰撞过程模拟采用碰撞模型(O’Rourke),液滴破碎过程模拟采用泰勒比拟破碎模型。以单层多喷头均匀布置的单向喷淋模型为例,进行网格划分与基本设置。S-T-S喷淋系统的设备设计及喷淋分布器布置如图1所示。

图1 S-T-S喷淋系统和喷头布置示意

喷淋分布器具体使用喷头的数目主要取决于其总液体负荷、喷头操作弹性负荷、液滴分布均匀度等因素,多个喷头的布置方式主要考虑喷淋液滴分布的均匀性。鉴于布置2个喷头无法实现喷淋液滴的均匀分布,多喷头设置一般不少于3个喷头,其布置形式主要依据喷头数量的多寡,有正三角形、菱形或正多边形等,其中菱形和正多边形的几何基础依然是正三角形,而且采用正三角形布置才有可能实现均匀分布的目标。由此,喷头布置采用正三角形布局,然后根据喷淋环境改变三角形的边长以达到最优均匀分布。

考虑过程模拟的计算难度随着喷头个数的增加成指数级增大,为简化计算过程,对某Φ1 800 mm主分馏塔,固定选用3个喷头组合S-T-S喷淋系统洗涤脱除进料中焦粉。设计模拟系统基本参数:数值模拟的计算域为塔内流体域,顶部气相出口距离喷头为1.5 m,底部气相进口距离喷头也为1.5 m,液滴当量直径约为2 mm。由于设定计算域的最大/最小尺寸比超过3 000,为使模拟计算过程收敛,需对整场网格划分不断进行优化,因而模拟工作量和模拟难度很大。因此,划分了多种不同尺寸的网格,并对其进行独立性验证;同时,综合考虑连续相与离散相的运动,对喷头周边液滴浓度较高的地方以及贴近壁面的层流区域进行网格加密;整体上,采用结构化网格进行划分,以获得较高的计算速率与计算精度。

3个喷头分别位于正三角形的3个顶点,见图1(b)。设定喷头所处位置与圆心O之间距离为r、塔内半径为R。喷头布置会直接影响除焦粉的效果,喷头间距过大或过小都会导致液滴分散不均匀。因此,优化确定喷头间距,实现最佳的喷淋洗涤、脱焦粉效果,成为研究的焦点之一。经综合考虑,对比研究了4种不同的喷头布置方式:①r/R=0.38,②r/R=0.50,③r/R=0.56,④r/R=0.75。通过测定喷淋系统上方1.5 m处横截面气相中所含的焦粉量,来考察r/R的变化、喷头间相互干涉等因素对气体流动、液滴分布等产生的影响。相同工况下、相同横截面位置的液滴质量浓度模拟结果对比如图2所示。

图2 喷淋系统液滴浓度云图

从图2可以发现:喷头距离塔中心较近(r/R=0.38)时,壁面附近的液滴浓度过小,焦粉容易从壁面附近逃逸;喷头距离塔中心较远(r/R=0.75)时,塔中心附近区域液滴浓度过低;相比之下,喷头位于塔壁与塔中心的中间位置时液滴分布较好;与r/R=0.50时相比,喷头位于r/R=0.56处的液滴分布更均匀。因此,3个喷头优选r/R=0.56正三角形布置。

基于单喷头模拟经验[8],多喷头模拟过程中油滴和水滴的喷淋密度(液滴总流量与塔体横截面积之比)均设定为 2 m3/(m2·h),油气与空气的空塔动能因子均设定为0.5~4.0 (m/s)·(kg/m3)0.5,气相中焦粉的质量浓度设定为10 g/m3。

2 空气流场和水滴流场模拟

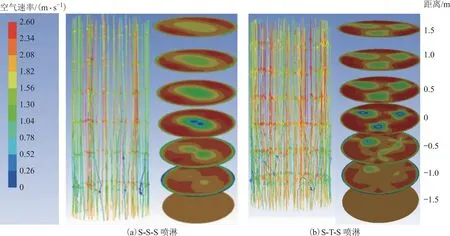

2.1 S-S-S和S-T-S喷淋水滴空气流场对比

为了研究S-T-S喷淋的特点与规律,在喷淋密度为2 m3/(m2·h)、气相负荷空塔动能因子为2 (m/s)·(kg/m3)0.5的条件下,分别模拟对比了不同气速下S-T-S与S-S-S喷淋水滴脱除焦粉的过程,结果如图3所示。从图3可以看出:S-T-S喷淋时,中心线附近区域3个喷头相互干涉,导致该区域空气速率比壁面附近空气速率约小10%;同时,S-T-S喷淋时空气的湍动更加强烈。需要说明的是,调节液相喷淋密度后,发现不同喷淋密度下S-T-S喷淋时的空气运动规律与气相负荷空塔动能因子的变化规律类似。

图3 不同喷淋模式下主分馏塔内空气速度云图

2.2 S-S-S和S-T-S喷淋水滴离散相分布对比

为了观察多喷头之间相互干涉对液滴分布的影响,在喷淋密度为2 m3/(m2·h)、空塔动能因子为2 (m/s)·(kg/m3)0.5的工况下,对比S-S-S喷淋和S-T-S喷淋的液滴分布,如图4所示。

图4 不同喷淋模式下主分馏塔内液滴分布云图

对比横截面云图可以发现:在相同工况下,S-T-S喷淋时的中心区域是3个喷头共同作用的区域,随着液滴的逐渐下行,距离喷头越远的横截面,喷淋液滴相互叠加越多,且液滴碰撞越剧烈,使得中心区域的液滴分布越均匀;S-S-S喷淋时,由于水滴的径向速度不断增大,水滴逐渐向壁面运动,距离喷头越远的横截面,中心区域的水滴浓度相对越低。可见,相同工况下,S-T-S喷淋时的液滴数量和液滴分布均匀程度均高于S-S-S喷淋。

2.3 S-T-S和S-S-S喷淋水滴洗涤脱焦粉能力对比

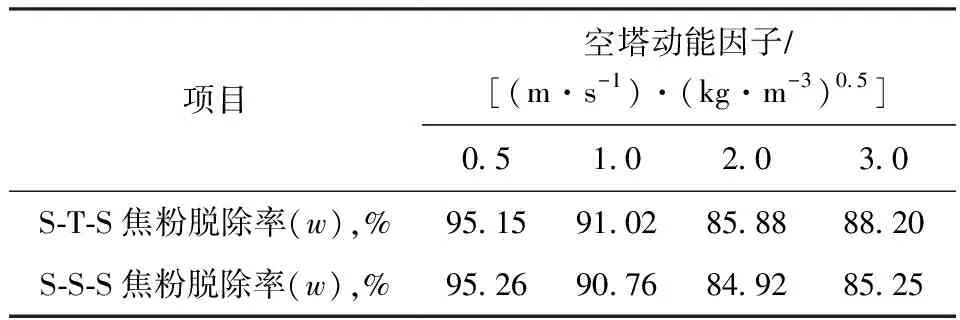

为了研究S-T-S喷淋的洗涤脱焦粉效果,在固定液相喷淋密度为2 m3/(m2·h)、不同气相负荷空塔动能因子的工况下,对比S-T-S与S-S-S喷淋水滴时空气中焦粉的脱除率,结果如表1所示。

表1 S-T-S与S-S-S喷淋水滴除尘效果对比

由表1可知:S-T-S和S-S-S喷淋水滴空气焦粉脱除率的变化规律相似,随着气相负荷空塔动能因子的增大,S-T-S和S-S-S喷淋水滴脱除空气中焦粉的能力均先减小后增大;当空塔动能因子为2.0 (m/s)·(kg/m3)0.5时,两种喷淋方式的焦粉脱除能力均最弱。这主要是因为:在低气相负荷下,气体向上的曳力不足以将焦粉携带出去,因而喷淋洗涤脱除能力较强;随着气相负荷增大,气体向上的曳力逐渐增大,同时焦粉在气相中分布的均匀性较差,尤其壁面处焦粉逃逸较多,导致除尘能力下降;当气相负荷增大到一定程度后,小粒径焦粉几乎被全部带走,而此时气体曳力还不能将较大焦粉颗粒带走,喷淋水滴脱除焦粉的能力趋于稳定,但气相负荷增大后喷淋水滴因气流扰动增强使分布更加均匀,从而降低了焦粉的逃逸量,焦粉脱除能力略有增强。

S-T-S喷淋水滴时空气中焦粉脱除率最高为95.15%,最低为85.88%,平均为90.06%;S-S-S喷淋水滴时空气中焦粉脱除率最高为95.26%,最低为84.92%,平均为89.05%。可见S-T-S喷淋水滴时空气中焦粉平均脱除率仅比S-S-S喷淋水滴时略高。需要说明的是,高气相负荷下S-T-S喷淋水滴时空气焦粉脱除率比S-S-S喷淋高约3%。

3 S-T-S喷淋油滴/水滴效果对比

在焦化蜡油-焦化油气-焦粉体系中,以焦化蜡油为喷淋介质时,油滴在塔内与焦化油气接触,会发生减速运动,从而增加停留时间。因此,为了研究S-T-S喷淋油滴的洗涤脱除效果,模拟了喷淋油滴的脱除焦粉过程,并与喷淋水滴的效果进行了对比分析。

3.1 空气与油气流场对比

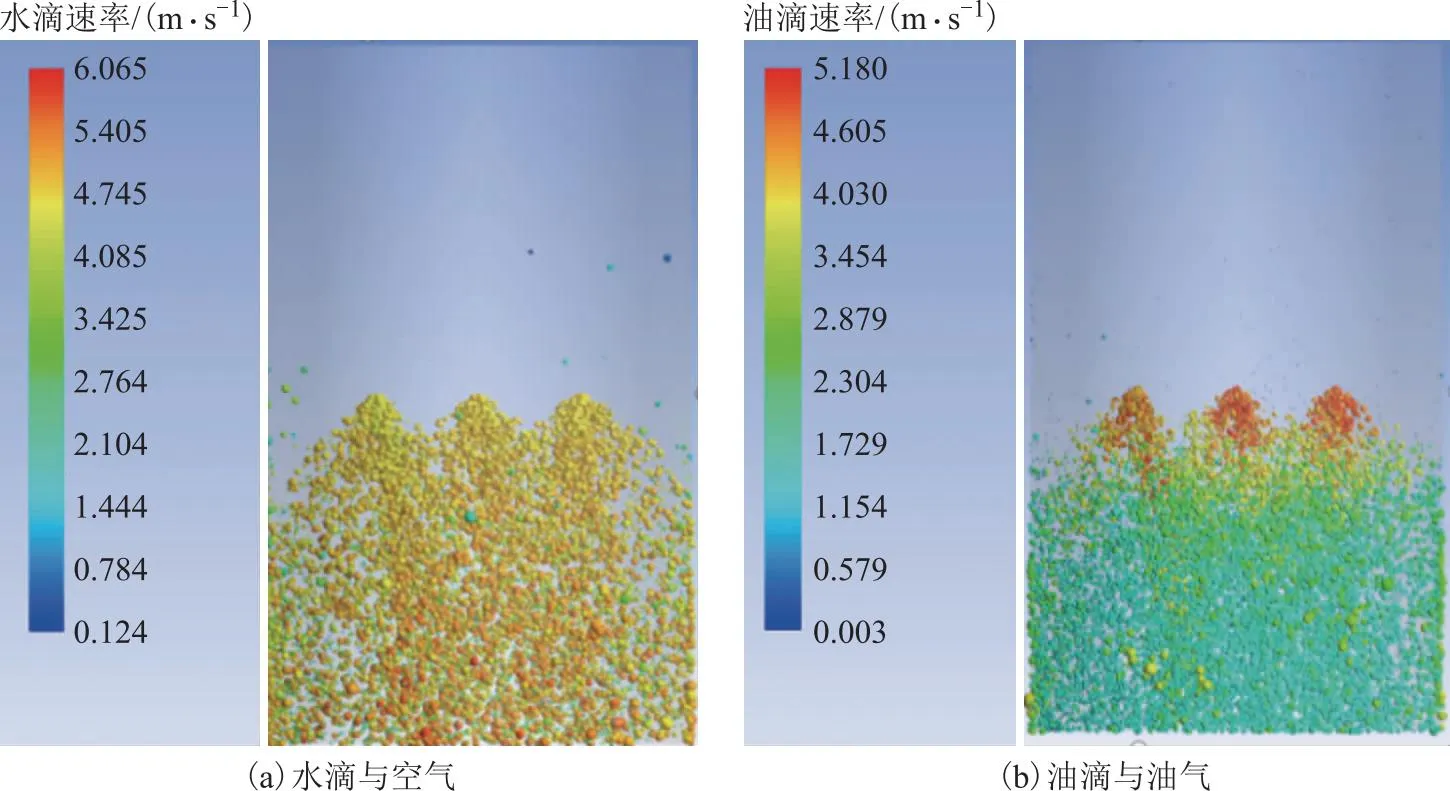

在液相喷淋密度为2 m3/(m2·h)、气相空塔动能因子为2 (m/s)·(kg/m3)0.5的工况下,S-T-S喷淋水滴和油滴时的气相运动情况如图5所示。

图5 S-T-S喷淋水滴和油滴时的气相流场对比

对比图5(a)和图5(b)可知:喷淋油滴时,主分馏塔出口向上方向各横截面的油气速率分布很不均匀、相差很大,且油气扰动十分强烈,出现了旋涡;喷淋水滴时,则无旋涡出现,空气速率在喷头附近较小,壁面附近较大。无论是喷淋水滴,还是喷淋油滴,喷头下方各横截面的空气速率相差较小,分布相对均匀,向下距离喷头越远的横截面,气相分布越均匀,当横截面距离喷头出口超过1.0 m时,气相分布已非常均匀。

3.2 水滴与油滴离散相分布对比

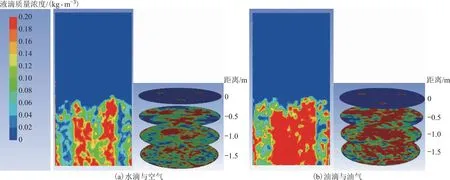

在喷淋密度为2 m3/(m2·h)、空塔动能因子为2 (m/s)·(kg/m3)0.5的工况下,对比S-T-S喷淋水滴和油滴速率及其液滴浓度,见图6和图7。

图6 S-T-S喷淋水滴与油滴的速率分布

图7 S-T-S喷淋水滴与油滴的浓度云图

由图6可以看出,下行油滴比下行水滴速率更小,主要是因为S-T-S喷淋油滴比喷淋水滴碰撞更加剧烈,使液滴破碎、速率减小程度更高。对比S-T-S喷淋油滴与水滴的大小,发现油滴的直径比水滴更小,可见油滴比水滴更容易破碎。水滴从入口截面逃逸时速率约增大了15%,而油滴速率则减小了约50%。

从图7可以看出,在相同工况下,喷淋油滴时中心区域红色部分绵密且面积大,而喷淋水滴时中心区域红色部分相对稀疏且面积小,说明中心区域水滴浓度明显小于油滴浓度,而靠近塔壁的部分区域的水滴浓度更小,这主要是因为3个喷头喷淋时,靠近塔壁区域的干涉重叠区域较少,而中心区域的干涉重叠区域较多。在喷头上方区域,水滴和油滴浓度都非常小,说明喷淋时产生的雾沫夹带量极小,这为提高喷淋洗涤脱除焦粉效率提供了有力保障。相比之下,S-T-S喷淋油滴能够更好地覆盖塔的整个横截面,有助于喷淋洗涤脱焦粉。

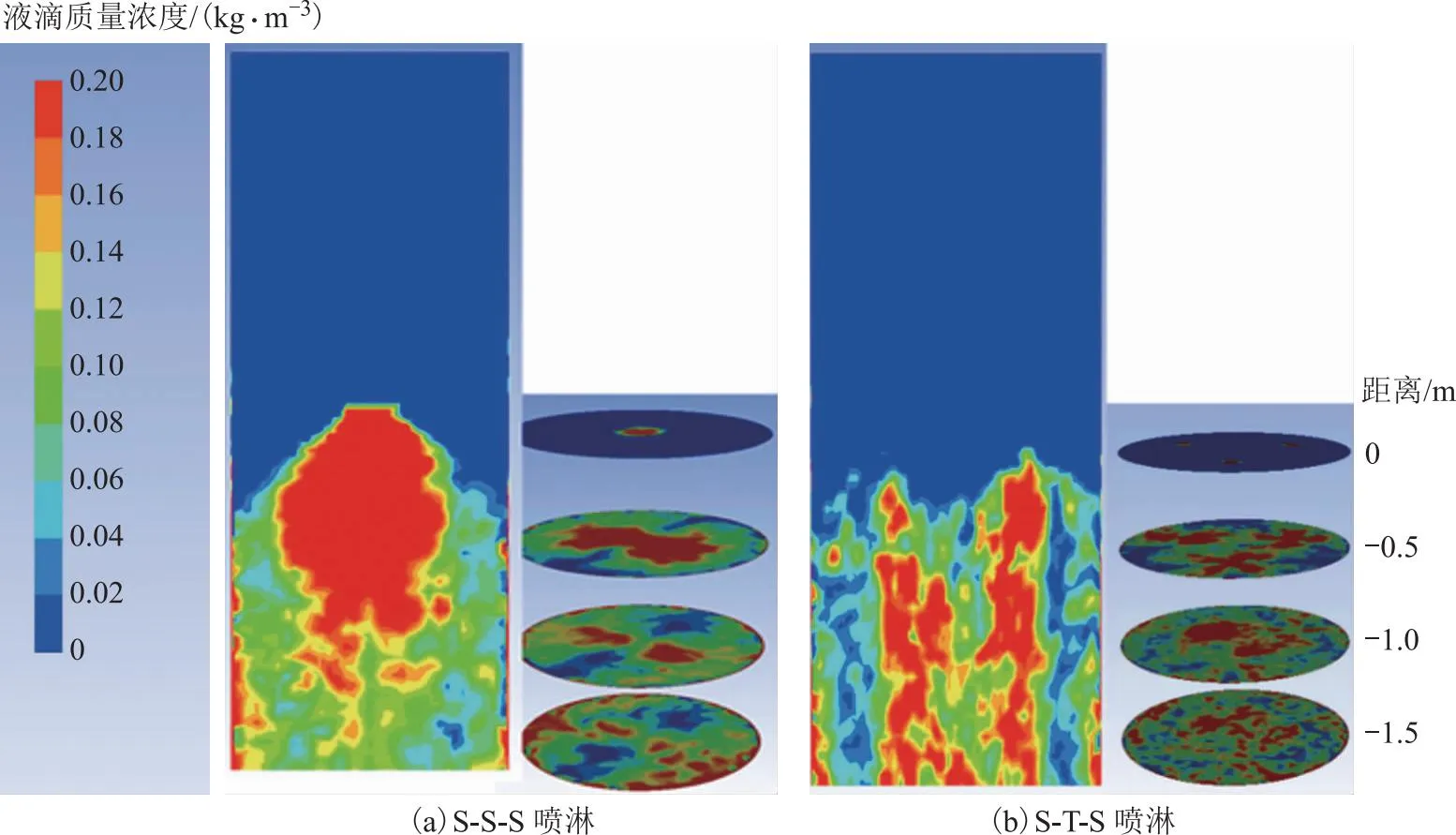

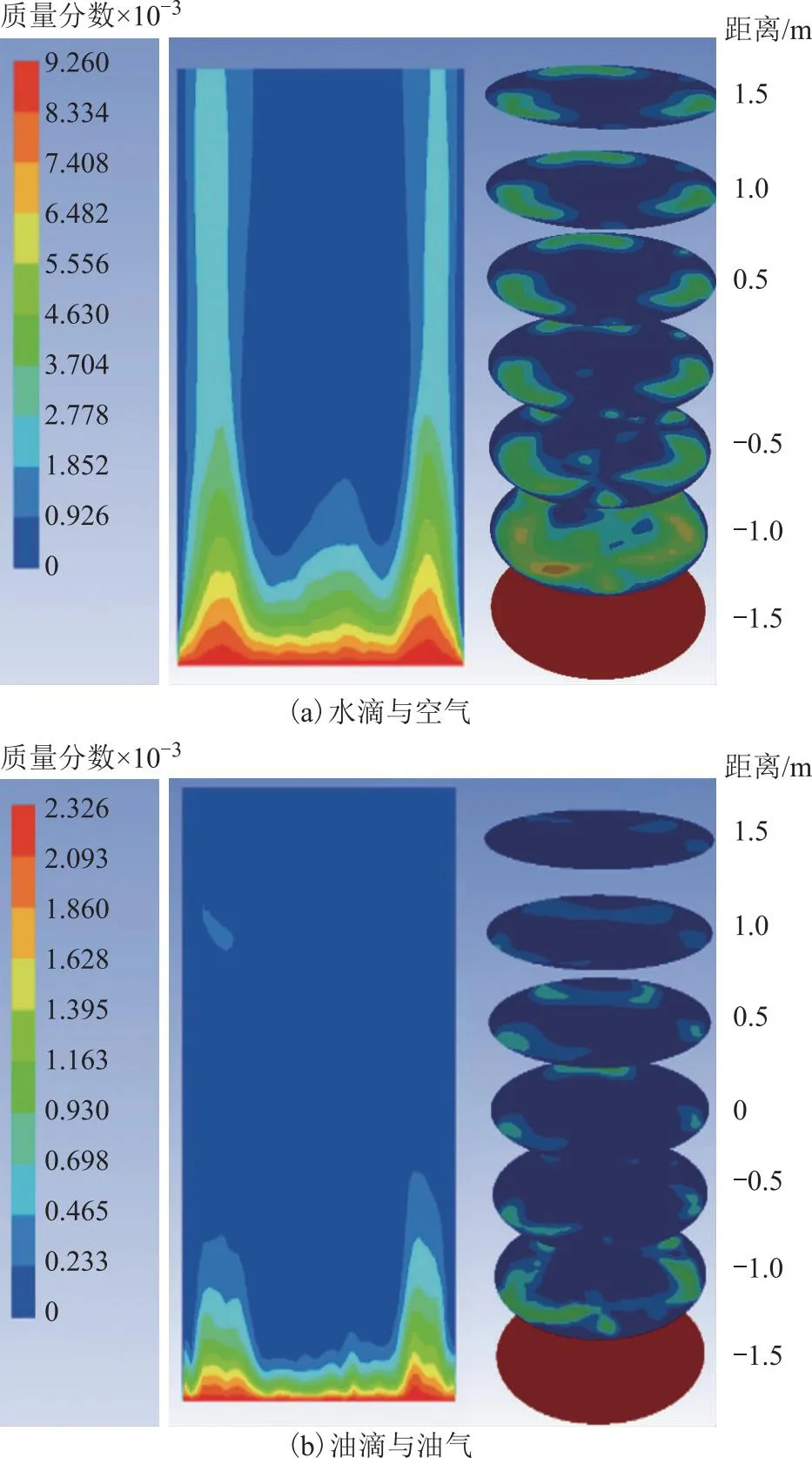

3.3 S-T-S喷淋水滴和油滴焦粉脱除能力对比

在液相喷淋密度为2 m3/(m2·h)、气相空塔动能因子为2 (m/s)·(kg/m3)0.5的工况下,对比S-T-S喷淋水滴和油滴时的焦粉浓度分布,如图8所示。由图8可知,S-T-S喷淋水滴与喷淋油滴时主分馏塔内都存在焦粉的壁面逃逸现象,但是由于喷淋油滴时塔内壁面附近区域的油滴浓度明显高于喷淋水滴时的水滴浓度,所以喷淋油滴时焦粉壁面逃逸相对较少。

图8 S-T-S喷淋水滴与油滴的焦粉分布云图

3.4 S-T-S和S-S-S喷淋油滴的焦粉脱除能力对比

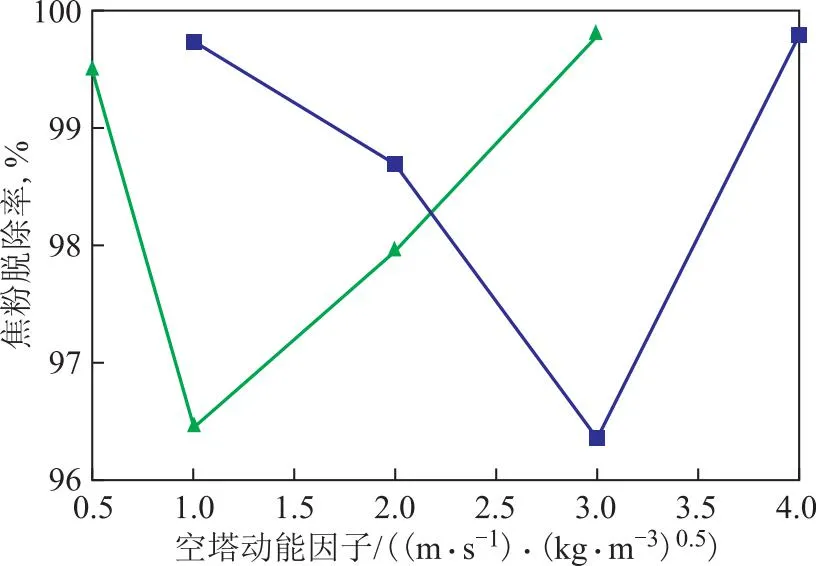

在液相喷淋密度为2 m3/(m2·h)的工况下,对比了不同空塔动能因子下S-T-S和S-S-S喷淋油滴洗涤脱除焦粉的效果,结果如图9所示。

图9 S-T-S和S-S-S喷淋油滴的洗涤脱除效果对比

由图9可知:S-T-S喷淋油滴的焦粉最高脱除率为99.79%,焦粉最低脱除率为96.45%,平均为98.43%;S-S-S喷淋油滴的焦粉最高脱除率为99.79%,焦粉最低脱除率为96.35%,平均为98.64%。可见,二者的焦粉脱除能力相当。综合图9和表1得知:S-T-S和S-S-S喷淋油滴的焦粉最低脱除率分别比相应喷淋水滴时的焦粉最低脱除率高10.57%和11.43%,而且S-T-S和S-S-S喷淋油滴时的焦粉最低脱除率均高于相应喷淋水滴时的焦粉最高脱除率,说明喷淋油滴是焦化分馏塔优选的洗涤油气脱焦粉方式。

4 S-T-S喷淋油滴除尘的工业应用效果

山东某石化公司的1.0 Mt/a延迟焦化装置Φ4 000 mm焦化分馏塔脱过热段,原安装有10层人字形挡板。技术改造时,拆除了过热段人字挡板,改用喷淋洗涤脱除焦粉技术。应用结果表明,采用喷淋洗涤脱除焦粉技术后,蜡油的残炭减少,焦化柴油和焦化蜡油中焦粉颗粒量显著减少,不仅改善了产品质量,还降低了焦化蜡油过滤网的清洗频率,减轻了换热器的清洗难度。其具体效果如下:

(1)改造前,能够明显观察到焦化柴油、焦化蜡油中含有相对较多的焦粉颗粒,尤其焦化蜡油中,焦粉含量很高;改造后,几乎观察不到焦化柴油和焦化蜡油中含有焦粉颗粒,焦化蜡油颜色由原来的黑色变成黄色。焦化蜡油的残炭从改造前的0.86% 降至改造后的0.26%,降幅达69.8%。

(2)改造前,焦化蜡油过滤器检修周期为两个月;改造后,焦化蜡油过滤器检修周期延长至半年,大幅减少了过滤器清理工作量和劳动成本。

(3)改造前,每次换热器检修都存有大量焦粉,不易清洗,费时费力;改造后,换热器中的焦粉显著减少。

5 结 论

分别以常温水-空气-焦粉体系和焦化蜡油-焦化油气-焦粉体系为研究对象,通过建立数值模型,模拟研究单层多喷头单向(S-T-S)喷淋洗涤脱除进料油气中焦粉的效果,并与S-S-S喷淋方式进行对比,结果表明:

(1)3个喷头最佳布置方式为r/R=0.56的正三角形布置。

(2)在液相喷淋密度为2 m3/(m2·h)时,不同气相负荷下S-T-S喷淋水滴的焦粉平均脱除率比S-S-S喷淋水滴略高,而高气相负荷下前者焦粉脱除率比后者高约3%。

(3)在喷淋密度为2 m3/(m2·h)时,S-T-S喷淋油滴与S-S-S喷淋油滴的焦粉平均脱除率相当,其比相应喷淋水滴时的焦粉平均脱除率高8~9百分点;而S-T-S喷淋油滴和S-S-S喷淋油滴的焦粉最低脱除率分别比相应喷淋水滴时的焦粉最低脱除率高10.57%和11.43%,说明喷淋油滴洗涤脱除焦粉的效果明显优于喷淋水滴。

(4)多喷头喷淋技术工业应用结果表明,采用喷淋洗涤脱除焦粉技术可明显改善焦化分馏塔侧线产品质量,延长设备检修周期,降低清理工作量和生产成本。