逆流连续重整催化剂烧焦表观动力学研究

董 晨,王杰广,张新宽,刘 彤

(中石化石油化工科学研究院有限公司,北京 100083)

连续催化重整是以石脑油为原料生产芳烃和高辛烷值汽油组分的重要炼油工艺[1-4]。利用移动床反应和再生系统可以实现催化剂的连续再生,从而恢复催化活性。催化剂烧焦是再生过程的关键环节,直接影响催化剂的再生效果[5]。因此,对催化剂烧焦动力学的研究具有重要意义。

研究表明[6],催化剂上沉积的焦炭实质上是高度缩合的碳氢化合物,氢碳原子比为0.5~1,碳的质量分数约为95%。焦炭燃烧过程中,氢的反应速率比碳大1~2倍,因此研究者多以碳的燃烧行为表示催化剂上焦炭的燃烧特性。刘耀芳等[7]利用微型固定床反应器对连续重整催化剂的烧焦过程进行了研究,发现烧焦过程可以分为3个阶段,并得到了每一阶段的烧焦动力学参数;烧焦速率与催化剂碳含量成正比,与氧分压成0.55级关系。但在应用过程中,3个阶段的动力学方程无疑增加了计算的难度。为了简化计算,建立一个单一的动力学方程是十分必要的。高劲松等[8]利用小型电子微量天平开展试验,将催化剂研磨成细颗粒以消除内扩散阻力,并采用较大的气体流量以消除外扩散的干扰,得到了烧焦动力学方程。其中,烧焦速率与氧分压的0.55次方和催化剂碳质量分数的0.45次方成正比。但在工业过程中,完整的催化剂颗粒烧焦时存在内扩散传质阻力的影响,烧焦表观速率低于采用细颗粒时的结果。潘国庆等[9]研究发现,当反应温度在450~575 ℃范围时,烧焦速率的有效因子为0.4~0.8。因此,建立连续重整催化剂烧焦的表观动力学更具实际意义。

中国石油化工集团有限公司于2013年成功开发了逆流连续重整技术,其与常规顺流工艺的区别在于反应物与催化剂在各反应器之间的流动方向相反,从而可以实现催化剂的活性状态与反应难易程度相适应。王杰广等[10]采用程序升温氧化法研究了逆流连续重整装置的催化剂积炭特性,发现逆流工艺催化剂积炭的燃尽温度较顺流工艺有所提高,认为这是积炭的石墨化程度增加所致。目前,尚未有逆流连续重整催化剂烧焦动力学研究的相关报道。

本研究以逆流连续重整装置催化剂为研究对象,在消除外扩散影响的条件下,系统考察反应温度、氧分压以及碳含量等因素对烧焦速率的影响规律,建立幂级数形式的烧焦表观动力学方程,为催化剂连续再生工艺的技术进步和条件优化提供理论依据。

1 实 验

1.1 催化剂

采用中石化石油化工科学研究院有限公司开发的PS-Ⅵ催化剂(工业牌号RC011),取自中国石化济南分公司0.60 Mt/a逆流连续重整装置,其铂质量分数为0.28%,碳质量分数为4.33%,粒径为1.6 mm。

1.2 催化剂烧焦装置

催化剂烧焦采用固定床反应器。通过质量流量计精确控制氮气和空气的流量,两股气体充分混合后作为烧焦气体通入反应器。反应器入口设有精密压力表,可测量反应压力。反应器出口气体通入分析仪,以检测其中的氧气、二氧化碳及一氧化碳的浓度。反应器采用不锈钢材质,其上部和下部分别设有气体的入口和出口。反应器内有一固定的冲孔板,可以承载催化剂,同时不影响气体的流通。冲孔板之上装填一段石英砂稀释的含炭催化剂。催化剂床层上方装填一段瓷球。反应器中心有一根热偶套管,内设两个不同高度的热偶,用以指示催化剂床层的温度。反应器外部设有电加热炉。

1.3 试验方法

将石英砂稀释的催化剂和瓷球先后装入反应器,然后连接上下游管路。向反应系统通入氮气,并调节反应器下游的阀门,使反应压力达到设定值。然后启动电加热炉,将催化剂床层加热至所需的温度。待温度和压力稳定30 min后,通入空气引发烧焦反应。微调反应器下游阀门,使反应压力保持不变。整个试验过程中,利用数据采集系统每隔1 min自动记录床层温度,氮气和空气的流量,以及尾气中氧气、二氧化碳和一氧化碳的浓度。待尾气中二氧化碳体积分数低于0.02%时,试验结束。

1.4 数据处理方法

烧焦速率为单位时间内催化剂碳含量的变化量,用幂级数方程来描述烧焦反应学动力学。

(1)

(2)

式中:r为烧焦速率,%/min;C为催化剂碳质量分数,%;t为烧焦时间,min;k为反应速率常数,%1-n/((105Pa)m·min);k0为指前因子,%1-n/((105Pa)m·min);E为活化能,J/mol;R为气体常数,8.314 J/(mol·K);T为烧焦温度,K;PO2为烧焦气氛的氧分压,105Pa;m为氧的反应级数;n为碳的反应级数。

在烧焦过程中,碳和氧生成二氧化碳,反应前后气体分子数不变;氢和氧生成水,反应后气体分子数增多。试验设计中,烧焦气中氧气体积分数不超过2%,因此烧焦前后气体分子数目的增加可以忽略,即烧焦尾气与烧焦气在标准状态下的体积流量相等,而后者可以根据质量流量计进行精确控制和计量。根据尾气的流量和其中二氧化碳的浓度,可以计算出单位时间的烧炭量,再除以催化剂的质量,即可得到烧焦速率r。不同时间对应的催化剂碳含量可以根据烧炭量的累计值进行计算。

2 结果与讨论

2.1 消除催化剂外扩散的影响

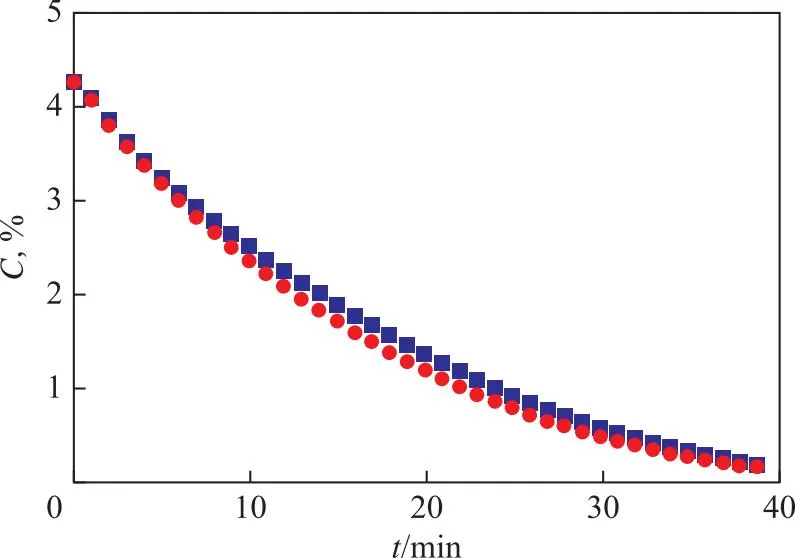

在相同的温度和氧分压条件下,采用不同的烧焦气量进行试验,得到催化剂碳含量随时间变化的曲线如图1所示。从图1可以看出,当气量从5 000 mL/min增大到5 800 mL/min时,催化剂碳含量下降的曲线基本重合。这说明烧焦气量在5 000 mL/min以上时已经消除了气相扩散阻力的影响。在后续的试验中烧焦气量均大于5 000 mL/min。

图1 不同烧焦气量条件下催化剂碳含量随时间的变化

2.2 床层温度和气体浓度的变化

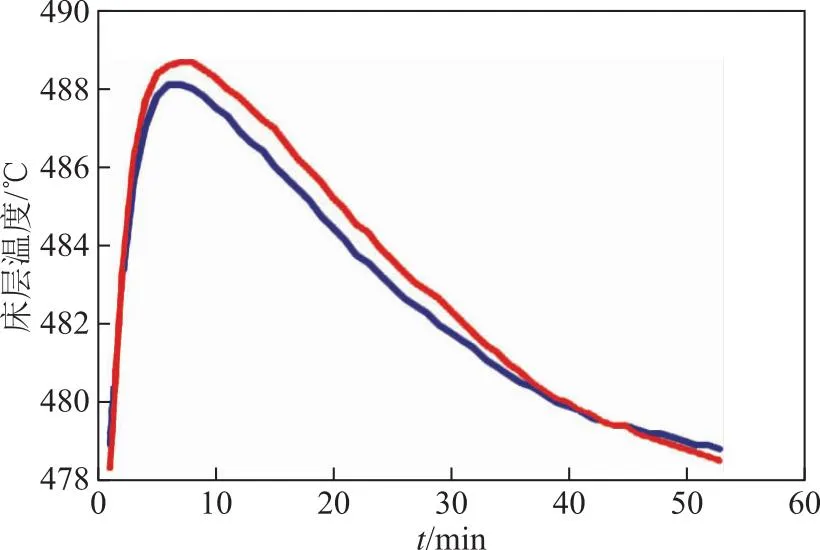

烧焦反应剧烈放热,会引起催化剂温度的大幅提高。为了研究烧焦反应动力学,需要将反应温升控制在一定范围内。因此,在催化剂装填时,采用石英砂对催化剂进行稀释,同时尽量增大烧焦气量,并适当降低初始氧浓度。在初始床层温度478 ℃、反应压力0.06 MPa、烧焦气量5 800 mL/min、初始氧气体积分数1.5%的条件下进行试验(记作试验1),床层温度随时间的变化如图2所示。从图2可以看出,烧焦反应引发后,上下两个热偶指示的温度快速上升,在7 min左右达到最大温升(约10 ℃),然后逐渐回落至初始温度。

图2 床层温度随时间的变化

烧焦过程消耗氧气,生成二氧化碳。由于氧气充足且催化剂上的铂具有催化燃烧的作用,所以并未在尾气中检测到一氧化碳(检测下限为体积分数0.01%)。试验1中,尾气中氧气和二氧化碳含量随时间的变化如图3所示。从图3可以看出:尾气中的氧气含量先快速增大,而后增速减小,直至烧焦完全后达到稳定;二氧化碳含量快速增大到最大值,然后逐渐减小,直至降为0。

图3 尾气中氧气和二氧化碳含量随时间的变化

2.3 碳含量对烧焦速率的影响

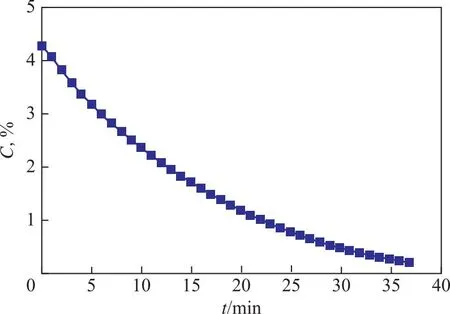

为了考察碳含量对烧焦速率的影响,床层温度和氧分压需要保持恒定,而试验中床层温升和氧气消耗都是不可避免的。因此,必须进行近似处理。当尾气中的氧气浓度达到初始浓度的80%以上时,近似认为氧分压保持恒定。以试验1为例,反应进行10 min时氧气体积分数达到1.2%,即初始氧气体积分数1.5%的80%,所以采用10 min后的试验数据进行动力学研究。反应10 min后的床层温度从488 ℃降至480 ℃,烧焦温度取平均值484 ℃,最大温度偏差为±4 ℃。所有的试验结果均采用上述方法进行近似处理,最大温度偏差均不超过±5 ℃,可以近似认为烧焦温度恒定。试验1中催化剂碳含量随时间的变化如图4所示。由图4可知,随着时间的延长,催化剂碳含量的下降速率逐渐减小。

图4 催化剂碳含量随时间的变化

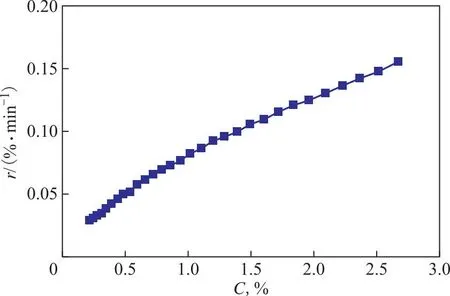

试验1中烧焦速率随催化剂碳含量的变化如图5所示。从图5可以看出,烧焦速率随着催化剂碳含量的升高而增大,但是增大的幅度逐渐下降。

图5 烧焦速率随催化剂碳含量的变化

根据烧焦动力学方程,当温度和氧分压恒定时,烧焦速率只与碳有关,且lnr与lnC为线性关系,斜率即为碳的反应级数n。根据试验结果,以lnr为纵坐标、lnC为横坐标作图,并进行线性拟合,结果如图6所示。lnr与lnC的线性相关系数为0.999,说明用幂级数方程来描述烧焦动力学是合理的。在此试验条件下,碳的反应级数为0.68。

图6 ln r与ln C的线性关系

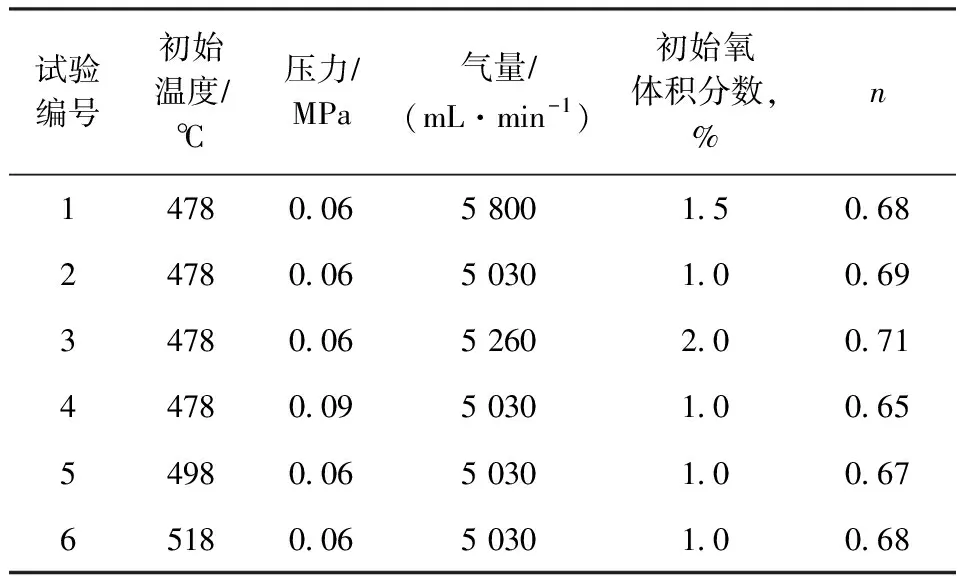

进一步研究不同条件下碳的反应级数,得到的结果如表1所示。从表1可以看出,反应级数n基本保持恒定,不随温度、压力、氧分压变化。因此,烧焦动力学方程中,碳的反应级数n为0.68。

表1 不同反应条件下碳的反应级数

2.4 氧分压对烧焦速率的影响

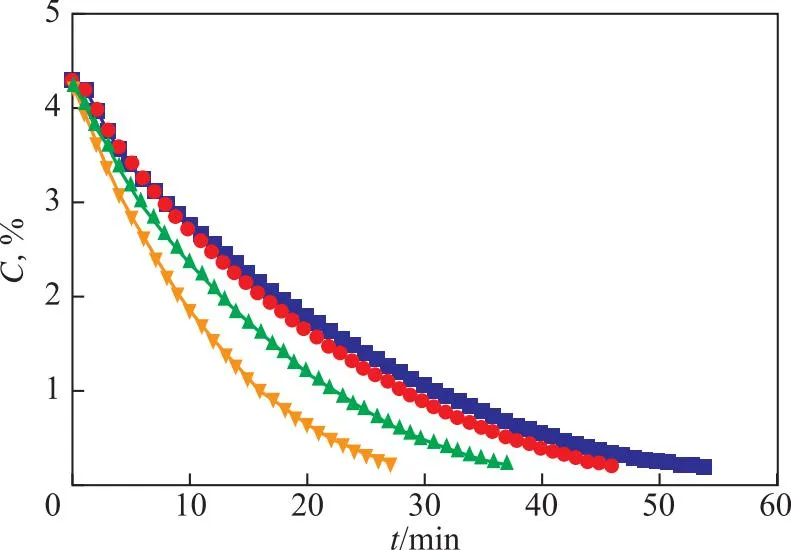

在初始温度478 ℃、不同氧分压的条件下进行烧焦试验。试验条件见表1中试验1~试验4,得到催化剂碳含量随时间的变化如图7所示。从图7可以看出,随着氧分压的提高,烧焦速率加快,完成时间缩短。

图7 不同氧分压条件下催化剂碳含量随时间的变化

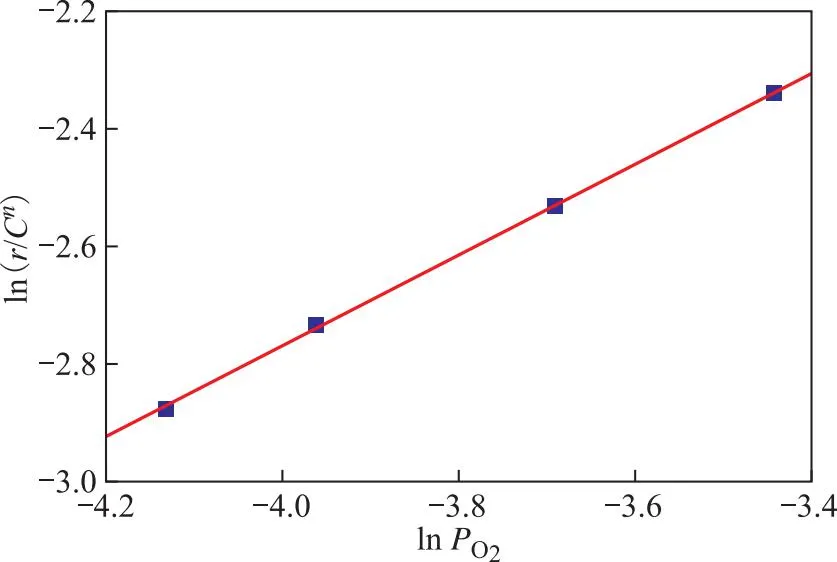

烧焦反应动力学方程可以转化为如下形式:

(3)

(4)

从式(4)可以看出,当反应温度T保持恒定时,ln(r/Cn)与lnPO2成线性关系,斜率即为氧的反应级数m。由试验数据计算得到ln(r/Cn)与lnPO2的关系,如图8所示。拟合结果表明,ln(r/Cn)与lnPO2的线性相关系数为0.999,氧的反应级数m为0.78。研究发现[7],烧焦过程中气体氧分子很容易吸附到铂的表面并解离成吸附态的氧,因此氧的反应级数小于1。

图8 ln(r/Cn)与ln PO2的线性关系

2.5 温度对烧焦速率的影响

在氧分压1.6 kPa、不同温度的条件下进行烧焦试验。试验条件见表1中试验2、试验5、试验6,催化剂碳含量随时间的变化如图9所示。从图9可以看出,随着温度的升高,烧焦速率增大,完成时间大幅缩短。

图9 不同温度条件下催化剂碳含量随时间的变化

将阿累尼乌斯方程转化为如下形式:

(5)

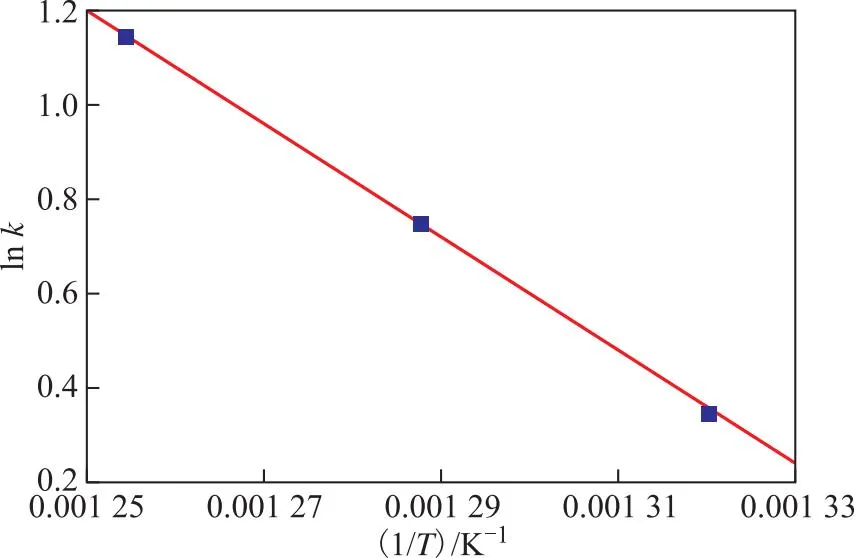

从式(5)可以看出,lnk与1/T为线性关系,斜率为-E/R,截距为lnk0。对数据进行处理,得到lnk与1/T的关系,见图10。拟合结果显示,lnk与1/T的线性相关系数为0.998。通过斜率和截距计算得到烧焦反应的表观活化能为9.98×104J/mol,指前因子为1.10×107。

图10 ln k与1/T的线性关系

2.6 烧焦反应动力学方程

综上,在消除外扩散影响的条件下,逆流连续重整催化剂的烧焦表观动力学方程为:

(6)

由式(6)可见,催化剂烧焦速率随着氧分压、反应温度和碳含量的增大而增大。提高烧焦压力能够增大氧分压,有利于提升再生器的烧焦能力。值得注意的是,烧焦反应放热量大,必须控制温升以防止催化剂高温烧结。因此,在工业装置上催化剂烧焦气的氧体积分数通常不超过1%。在式(6)的基础上,可以计算不同再生工艺条件下的催化剂烧焦速率,进而优化再生器的设计参数和操作条件。

3 结 论

在消除外扩散影响的条件下,逆流连续重整催化剂的烧焦速率随着催化剂碳含量、反应温度和氧分压的增大而增大。建立了幂级数形式的表观烧焦动力学方程,氧的反应级数为0.78,碳的反应级数为0.68,反应活化能为9.98×104J/mol。根据该方程可以准确计算不同条件下该催化剂的烧焦速率,为逆流连续重整技术的进步奠定了理论基础。