不同提取方式下小黄鱼下脚料粗鱼油脂肪酸组成及挥发性风味成分的变化

徐咏菁,陈文宇初,田方,蔡路昀2,倪赞,张崇生,陈祜福

(1.浙江海洋大学食品与药学学院,浙江省海产品健康危害因素关键技术研究重点实验室,浙江舟山 316022)(2.浙江大学宁波科创中心,生物系统工程与食品科学学院,浙江宁波 315100)(3.温州市食品药品检验科学研究院,浙江温州 325028)(4.浙江香海食品股份有限公司,浙江温州 325200)

小黄鱼(Larimichthys polyactis)为我国海洋四大经济鱼类之一,年产量约为28.92万t,其加工过程中往往会产生50%左右的下脚料(包括鱼头、内脏等),数量也十分可观[1,2]。小黄鱼下脚料中富含多种n-3系多不饱和脂肪酸,如二十碳五烯酸(EPA)和二十二碳六烯酸(DHA),具有预防癌症和心脑血管疾病、缓解炎症、降低代谢综合症患者患糖尿病的风险等作用[3]。因此,对小黄鱼下脚料进行综合开发利用,充分开发其应用潜力,将会对我国鱼下脚料研发有一定的促进作用。目前,我国小黄鱼下脚料主要用于饲料、调味品、微生物肥料加工等领域,附加值较低,有关小黄鱼下脚料的高值化利用和研究,如提取鱼油、制备多糖和多肽等方面比较薄弱[4]。现有研究多为小黄鱼下脚料的腥味脱除,其酶解液水产调味料的开发,以及酶解液中多肽的研究[2,5,6]。而有关鱼油的研究多集中于小黄鱼内脏的利用,如许韬等[7]以小黄鱼内脏为原料,采用三种不同的方法(稀碱水解法、酶解法和微波辅助法)提取鱼油,发现稀碱水解法小黄鱼内脏油的提取率最高;徐鑫等[8]、刘国艳[9]用小黄鱼内脏酶法制备小黄鱼内脏鱼油,发现其所提取的鱼油理化指标符合食品安全要求,且富含多不饱和脂肪酸,其中二十二碳五烯酸(DPA)1.28%,EPA 4.95%,DHA 9.57%。此外,在鱼油提取过程中,原料前处理多为绞碎处理后冷冻,解冻后再用于鱼油提取,但将原料直接冷冻干燥粉碎后再提取鱼油的研究较少[7-12]。然而在实际生产过程中,小黄鱼预处理后的下脚料主要包括鱼头及内脏,这两个部分通常紧密相连,不易分离,更适合将其作为整体资源加以利用,但有关其整体利用的研究报道较少。本研究探讨分析了小黄鱼下脚料绞碎以及冷冻干燥两种前处理结合不同的提取方法(索氏抽提法、酶解法)对粗鱼油理化性质、脂肪酸组成以及挥发性风味成分的影响,意在研究不同提取方式对小黄鱼下脚料粗鱼油品质的影响,以期提高小黄鱼下脚料整体的经济价值,并为其用于工业化大规模生产提供理论依据和参考。

1 材料与方法

1.1 材料与试剂

小黄鱼下脚料(鱼头,内脏等),由浙江香海食品股份有限公司提供;碱性蛋白酶(酶活力200000 U/g)、中性蛋白酶(酶活力50000 U/g)、木瓜蛋白酶(酶活力100000 U/g)均由北京索莱宝科技有限公司提供;三氟化硼-甲醇溶液(14%)由上海麦克林生化科技有限公司提供;石油醚、正己烷、苯、百里香酚酞、碘化钾、氢氧化钠、硫代硫酸钠、环乙烷、可溶性淀粉等,均为分析纯,均由国药集团化学试剂有限公司提供。

1.2 仪器与设备

DHG-9053A电热恒温鼓风干燥箱,上海精宏实验设备有限公司;Alpha 1-4 LSC basic冷冻干燥机,3K15冷冻离心机,北京博劢行仪器有限公司;FE20实验室pH计,梅特勒-托利多仪器(上海)有限公司;RV 101-HB 10旋转蒸发仪,德国IKA集团;8890/5977B气相色谱-质谱联用仪(GC-MS),美国Agilent公司。

1.3 试验方法

1.3.1 小黄鱼下脚料前处理

取小黄鱼下脚料若干进行前处理,分别制成湿样(Wet Sample,W)和干样(Dry Sample,D)。湿样为将小黄鱼下脚料用粉碎机绞碎后,真空封装于保鲜袋中,-80 ℃冰箱内贮藏待用,在使用前18 h取出于4 ℃冰箱中解冻[9];干样为将小黄鱼下脚料用粉碎机绞碎后,-56 ℃下冷冻干燥48 h后再次粉碎,过20目筛,于-80 ℃冰箱内贮藏待用[7]。

1.3.2 小黄鱼下脚料粗鱼油提取方式

1.3.2.1 索氏提取法提取粗鱼油

参考赵腾飞等[13]的方法,准确称取湿样和干样各5 g,采用索氏提取法提取粗鱼油,分别命名为WS、DS。

1.3.2.2 酶解法提取粗鱼油

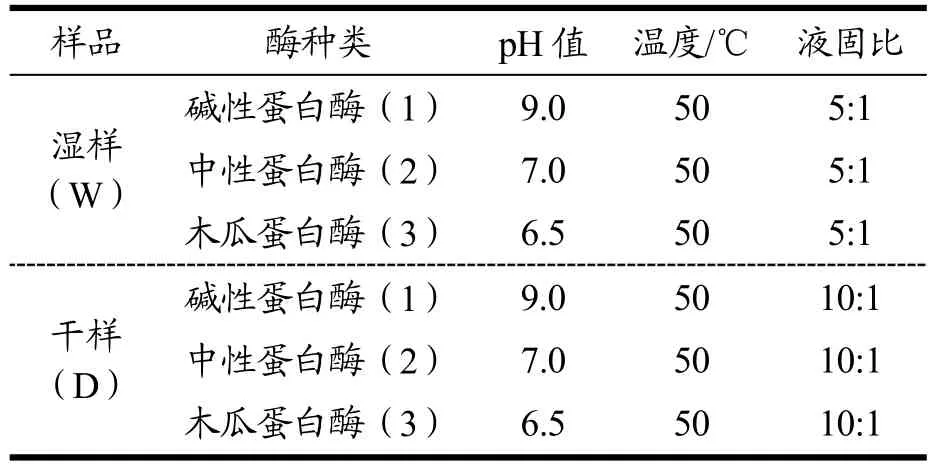

参照徐鑫等[8]和王丹等[14]的方法,略微修改,分别称取100 g的湿样和干样,均依次加入小黄鱼下脚料质量2%的3种酶(碱性蛋白酶、中性蛋白酶、木瓜蛋白酶),并分别在各种酶的最适pH值、温度以及液固比条件下(见表1),酶解时间2.5 h,酶解结束以后,在10000 r/min离心20 min,离心液上层即为粗鱼油。湿样和干样均采用碱性蛋白酶、中性蛋白酶、木瓜蛋白酶进行酶解,并分别命名为W1、W2、W3、D1、D2、D3,同时测定各理化指标。

表1 不同前处理及其最佳酶解工艺条件Table 1 Enzymatic hydrolysis process under different pretreatment conditions

1.3.3 理化指标测定

参照GB/T 5532-2008[15]测定碘值;参照GB 5009.239-2016[16]中冷溶剂法测定酸价;参照GB 5009.227-2016[17]测定过氧化值。

1.3.4 脂肪酸组成分析

取上述不同提取方式所得粗鱼油200 μL,加入2 mLφ=14%三氟化硼-甲醇溶液,水浴加热(60 ℃,30 min)后冷却至室温,并与1 mL正己烷和1 mL蒸馏水混合。静置分层后,上清液用0.22 μm有机滤膜过滤,并用气相色谱-质谱联用仪(GC-MS)对上清液进行分析[18]。

色谱条件:色谱柱型号为HP-5MS(30 m×0.25 mm,0.25 μm);进样温度设定为250 ℃;分流比设定为30:1进样体积设定为1 μL,流速设定为1.52 mL/min,载气为高纯氦;加热程序为110 ℃加热4 min,10 ℃/min加热1 min,然后以4 ℃/min的速度加热1 min;并加热至210 ℃持续3 min,最后以4 ℃/min的速度加热至240 ℃,并持续8 min[18]。

质谱条件:离子源温度200 ℃,电子能量70 eV,溶剂延迟时间3 min[18]。

脂肪酸的定性与定量测定:借助质谱库化合物检索定性,并借助面积归一化法对脂肪酸的相对含量予以计算。

1.3.5 挥发性风味成分分析

准确称量5 g粗鱼油样品放在15 mL顶空进样瓶内,将提前老化完成的萃取头DVB/CAR/PDMS(50/30 μm)插入进样瓶的顶空部分,在60 ℃的温度下吸附30 min,将萃取头取出后,插入GC进样口,在250 ℃温度下解吸10 min[19]。

色谱条件:色谱柱型号为DB-WAX;载气流速设定为1.5 mL/min,分流比设定为5:1,气质传输线温度260 ℃;升温程序:初始温度设定为50 ℃,在此温度条件下保持2 min,以5 ℃/min的速度升至100 ℃并保持2 min;4 ℃/min的速度升至140 ℃并保持2 min;3 ℃/min的速度升至190 ℃并保持1 min;10 ℃/min的速度升至250 ℃并保持5 min[19]。

质谱条件:离子源温度230 ℃,四级杆温度150 ℃,EI电离70 eV,全扫描35~550 u[19]。

挥发性风味成分的定性与定量:借助质谱库化合物检索定性,并借助面积归一化法对各挥发性风味成分的相对含量予以计算。

1.4 数据分析

试验中所得数据均采用IBM SPSS Statistics 20软件进行处理与分析、利用Origin 8.0软件作图。

2 结果与讨论

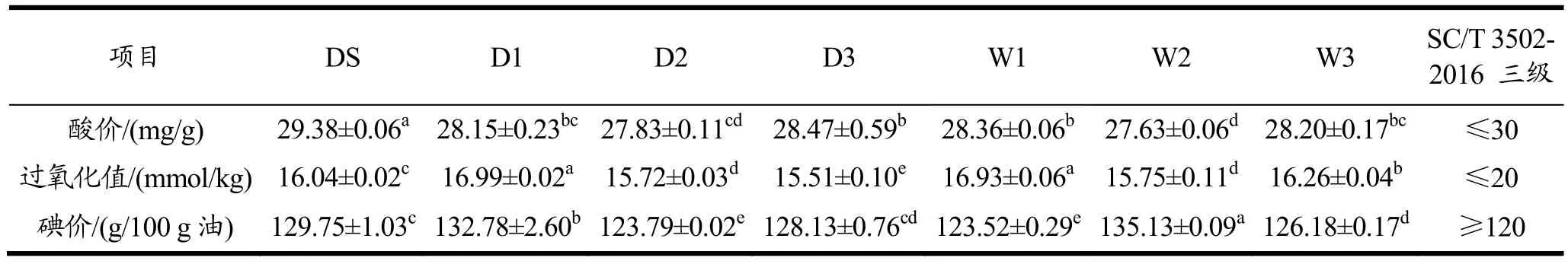

2.1 不同提取方式对粗鱼油理化指标的影响

油脂是否变质(酸败、腐败)通常可以利用酸价、过氧化值、碘价3个指标进行评价[8]。酸价可用于判断鱼油中的游离脂肪酸含量,是衡量油脂氧化酸败的重要指标,且与不良风味物质的存在有关[20]。过氧化值可以衡量氢过氧化物的含量,氢过氧化物又可分解为醛酮类和氧化物等,从而导致鱼油酸败变质[21]。碘价可以体现鱼油的不饱和程度,碘价越高,说明鱼油的不饱和程度越高[20,22]。由表2可知,不同提取方式制备的粗鱼油其理化指标值均满足水产标准(SC/T 3502-2016)三级的规定。经预实验发现,WS处理所提样品得率低,时间周期长,成本高,品质较差,不适于工业化大规模生产,故后续试验中不采用该处理提取鱼油并进行分析。由表2可知,索氏提取法提取的粗鱼油酸价较高,与酶解法所提粗鱼油差异显著(P<0.05),这可能与索氏提取温度较高,羧基类酸性物质较高有关。D2、D3、W2、W3处理组样品的过氧化值含量与D1、W1处理组样品呈显著差异(P<0.05),可见不同蛋白酶作用下,鱼油氧化的程度有所不同。其中采用木瓜蛋白酶酶解工艺对粗鱼油予以有效提取,其过氧化值较低。总的来说,相较于索氏提取法,采用酶解工艺提取的粗鱼油,其理化指标较优。

表2 粗鱼油理化指标及其测定值Table 2 Physical and chemical indexes and its determined values of crude fish oil

2.2 不同提取方式对粗鱼油脂肪酸组成的影响

面积归一法求得的粗鱼油脂肪酸组成及相对含量如表3所示。从中可以看出小黄鱼下脚料粗鱼油共检出19种脂肪酸,主要由肉豆蔻酸、棕榈酸、硬脂酸、十六碳一烯酸、油酸、EPA、DHA等组成。饱和脂肪酸相对含量为31.68%~51.66%,其中棕榈酸(C16:0)相对含量最高;单不饱和脂肪酸相对含量为29.21%~40.06%,其中油酸(C18:1n9)相对含量最高,十六碳一烯酸(C16:1n7)次之;多不饱和脂肪酸相对含量为7.90%~30.02%,主要为EPA和DHA。

表3 粗鱼油中脂肪酸组成成分及相对含量Table 3 Composition and relative content of fatty acids in crude fish oil

DS和D2处理组样品的脂肪酸组成最为丰富,均检出19种脂肪酸。其中D2中不饱和脂肪酸相对含量较DS高,其不确定成分相对含量仅为3.61%,棕榈酸(C16:0)、硬脂酸(C18:0)、十六碳一烯酸(C16:1n7)和油酸(C18:1n9)相对含量较高,分别为23.04%、8.34%、12.70%、24.80%,EPA和DHA相对含量为13.61%。而D1、D3、W2处理组样品的不饱和脂肪酸相对含量较高,为64.71%、62.21%、55.98%,因此其碘价也相对较高。多不饱和脂肪酸含量是评价鱼油价值的重要指标,对降低血脂、抗炎、健智益脑、预防癌症有积极作用[7]。D1、D2、D3处理组样品中多不饱和脂肪酸相对含量均高于DS。其中D1处理组样品的多不饱和脂肪酸相对含量最高,为30.02%,其EPA和DHA相对含量更是达到了25.59%。D1、D3处理组样品中多不饱和脂肪酸相对含量高于W1、W3。刘国艳等[1]通过碱性蛋白酶酶解小黄鱼内脏糜,所得鱼油采用GC法分析其脂肪酸组成,其中多不饱和脂肪酸相对含量为18.40%,而许韬等[7]采用碱性蛋白酶酶解工艺提取冷冻干燥后的小黄鱼内脏油,利用GC检测脂肪酸组成,其多不饱和脂肪酸总量为19.27%。由此可知,对样品进行冷冻干燥前处理,有助于提取品质更佳、营养价值更高的鱼油。酶解法中,相较于其他蛋白酶,采用碱性蛋白酶提取,有更好的效果。

2.3 不同提取方式对粗鱼油挥发性风味成分的影响

不同样品挥发性风味成分的种类及相对含量分别如图2、表4所示。不同样品中共鉴定出99种化合物,其中醇类16种,醛类16种,酮类15种,酯类3种,酸类8种,碳氢化合物16种,酰胺类化合物3种,杂环化合物及其他化合物22种。

表4 粗鱼油中挥发性风味成分组成成分及相对含量Table 4 Composition and relative content of volatile flavor components in crude fish oil

醇类物质一般是借助羰氨化合物发生的还原反应抑或是脂肪酸酶发生促氧化反应得到的,其中蘑菇醇(1-辛烯-3-醇)具有蘑菇味,由于其感觉阈值并不高,能够对鱼油整体风味造成显著的影响[23]。但是其他醇类化合物感觉阈值相对较高,所以鱼油的风味无法做出显著的贡献[23]。醛类化合物是通过不饱和脂肪酸发生氧化降解得到的,因其感觉阈值较低,故对鱼油整体的风味有一定的贡献[24]。其中(E,E)-2,4-庚二烯醛是亚麻酸氧化的特征氧化产物,是水产品中常见的腥味物质[25]。辛醛具有很强的水果味,而壬醛、己醛、(E)-2-辛烯醛具有青草味,也构成了鱼腥味的一部分[26,27]。酮类化合物是通过脂质不饱和脂肪酸的热氧化和美拉德发生化学反应得到的,可以有效的改善鱼油的整体风味[28]。2-庚酮具有类似梨的水果香味,3,5-辛二烯-2-酮具有奶油味和清鲜鱼味,通常是新鲜水产品不可或缺的风味物质[29]。而2-壬酮的感觉阈值并不高,能够散发出花香气味,对鱼油整体风味贡献较大[30]。酯类物质呈清淡的水果香气,但是一般除了内酯和硫酯的阈值比较低,其他酯类的阈值都较高,对鱼油总体风味的贡献不大[23]。酸类化合物会对鱼油的整体风味产生不好的负面影响,如2-甲基己酸具有猪油、鸡脂肪的油腻气息,己酸具有汗臭味[23]。碳氢化合物的感觉阈值较高,不具备明显的鱼类风味特征,对鱼油总体风味几乎没有贡献[23]。杂环化合物还有其他化合物内含有的呋喃类(例如2-戊基呋喃)与吡嗪类成分(譬如2,5-二甲基吡嗪等),为热反应产物带来的特有香味成分,并且由于它们阈值往往较低,可以使粗鱼油的风味更加浓郁[6,31]。

图1 总挥发性风味成分的种类及各提取方式下挥发性风味成分的种类Fig.1 The types of total volatile flavor components and volatile flavor components under different extraction methods

结果表明,小黄鱼下脚料粗鱼油挥发性风味的主要成分是醇类、醛类、酮类、碳氢化合物以及一些杂环氧化物,其中醛类、酮类、酸类是粗鱼油挥发性风味的主要成分。提取方式的差异性会造成粗鱼油内的挥发性风味成分的种类与相对含量存在或多或少的差异。总体来看,苯乙醇、己醛、辛醛、2-庚酮、2-壬酮、5-甲基-3-庚烯-2-酮、己酸、3-乙基-2,5-二甲基-吡嗪是粗鱼油中关键性的挥发性风味成分。其中DS处理组样品共检出14种挥发性风味成分,明显少于其他处理组,其中醛类、酸类检出最多,共4种,且酸类的相对含量最高,为63.10%,鱼油的风味较差。利用酶解法提取粗鱼油,不同前处理使其挥发性风味成分发生变化,其中W1处理组样品的挥发性风味成分检出最多,共检出42种,醇类共检出9种,醛类共检出5种,酮类共检出5种,酯类共检出1种,酸类共检出2种,碳氢化合物共检出11种,杂环化合物及其他化合物共检出9种,其中主要形成鱼油风味的成分1-辛烯-3-醇、己醛、辛醛、2-庚酮、2-壬酮、2-甲基己酸、己酸、2,5-二甲基吡嗪的相对含量分别为1.43%、0.81%、0.78%、1.79%、0.73%、6.73%、0.72%、4.38%,而苯甲醛、(E,E)-2,4-庚二烯醛、(E)-2-辛烯醛、壬醛、3,5-辛二烯-2-酮未检出。D1处理组样品共检出33种挥发性风味成分,己醛、辛醛、(E,E)-2,4-庚二烯醛、2-庚酮、2-壬酮、2-甲基己酸、己酸、2,5-二甲基吡嗪的相对含量分别为1.11%、0.63%、0.57%、17.89%、2.30%、4.96%、7.31%、0.85%,1-辛烯-3-醇、苯甲醛、(E)-2-辛烯醛、壬醛、3,5-辛二烯-2-酮未检出,与W1处理组样品相比,酮类相对含量较高,对鱼油的风味有一定的修饰作用。W2、W3处理组样品中醛类相对含量分别为31.05%和8.70%,酮类相对含量分别为20.19%和24.88%,而D2、D3处理组样品中醛类的相对含量仅为3.43%、2.13%,酮类相对含量为16.74%、20.50%。由此可知,与索氏提取法相比,酶解法对小黄鱼下脚料粗鱼油的风味影响较小,且冷冻干燥前处理也能够在一定程度上改善粗鱼油的风味。因此,冷冻干燥前处理结合酶解法提取,可以得到风味较好的小黄鱼下脚料粗鱼油。

3 结论

本研究对不同前处理结合不同提取方式获得的小黄鱼下脚料粗鱼油,进行理化指标、脂肪酸组成、挥发性风味成分的测定及分析比较。结果表明,不同提取方式所得的7种粗鱼油酸价、过氧化值、碘价均达到SC/T 3502-2016规定的粗鱼油三级标准。且所提粗鱼油,其脂肪酸均主要由肉豆蔻酸、棕榈酸、硬脂酸、十六碳一烯酸、油酸、EPA、DHA组成,但在脂肪酸的相对含量上有所差异,其中冷冻干燥前处理结合碱性蛋白酶酶解所得粗鱼油的EPA和DHA相对含量最高,高达25.59%。从不同提取方式制备的粗鱼油中共检测出99种挥发性风味成分,其中冷冻干燥前处理结合索氏提取法提取的粗鱼油挥发性风味成分种类最少,其中醛类和酸类检出数量最多,且相对含量较高,风味较差。而经冷冻干燥前处理结合酶解工艺提取粗鱼油后,其挥发性风味可得到一定程度的改善。综上,提取方式的不同可对粗鱼油的理化性质、脂肪酸组成及挥发性风味成分造成一定的影响,其中采用冷冻干燥前处理结合酶解工艺,从小黄鱼下脚料中提取粗鱼油,成品品质较优。本研究可为小黄鱼下脚料的进一步高值化利用提供了一定的理论依据与参考。