基于正交实验的石蜡与碱洗塔黄油混合物性能研究*

李鸿圆,孙 明,周楚钧,聂逸斐,刘永康,余 团

(新疆大学电气工程学院,新疆 乌鲁木齐 830017)

0 引 言

近年来,以甲醇为原料制备烯烃(methanol to olefin,MTO)技术取得了显著性的进展。结合我国多煤、缺油、少气的基本国情及当前市场形式,煤化工产业发展迅速,而甲醇作为煤化工的重要产品和中间体,由煤经甲醇制烯烃成为发展现代MTO 技术的必然选择,逐步形成“煤- 甲醇- 烯烃”产业链[1-4]。

煤制甲醇技术较为成熟,但在煤制MTO 级甲醇过程中,由于环境条件及催化剂等因素的影响,往往会生成副产物石蜡,在甲醇合成装置中出现“结蜡”现象[5]。工业上,将该蜡状物看作一种危废物质,副产物石蜡的出现,会对甲醇的合成过程及合成装置产生不利影响。一方面,影响催化剂的使用性能和寿命,降低甲醇产率;另一方面,石蜡聚集部位一般在空冷器、水冷器、分离器、过滤器及相连管道,会导致换热设备的移热效果大大降低、产品分离效果变差、动力消耗大幅度增加,甚至被迫停车清蜡[6]。而在MTO 碱洗塔系统中,由于痕量氧、金属离子及碱的作用,最终生成大量的黄油,导致该塔、废碱排放管线、废碱脱气罐时常堵塞[7]。因此,采取除蜡,除黄油措施十分必要。

近年来,国内外学者对于除蜡,除黄油方法做了大量的研究。针对副产物石蜡,刘长伟[8]等人对中煤陕西榆林能源化工有限公司JMDAVY 甲醇合成装置进行了研究,采用了在线低温除蜡法进行除蜡,延长了除蜡周期,减少了频繁开停车的次数。余建良[9]、刘成佳[10]等人针对甲醇合成装置,引入“甲醇除蜡器”等专用设备,可实现装置中副产物石蜡的局部富集与分离,解决了产品甲醇水溶性不合格的问题,增加了甲醇的产量。马军鹏[11]等人应用水洗水阻垢分散剂将水系统中蜡状物与催化剂分散开,防止水洗塔及换热器堵塞,提高换热效率。针对碱洗塔黄油,李有金[12]等人提出可向碱洗塔中加入专用黄油抑制剂和除氧剂,起到抗氧化、钝化金属离子和分散的作用。

上述研究均采取了有效的除废物措施,效果显著。但目前对于工业上甲醇合成装置中的副产物石蜡及MTO 碱洗塔中的黄油,大部分只是考虑了如何去除,对采取除废物措施后的石蜡以及黄油的处理方法上研究较少。本研究依据石蜡相变潜热理想、化学性质稳定、热值较高等特性[13-14],碱洗塔黄油年产量较多的现状[7]以及黄油可溶解副产物石蜡[15-16]这一特点,旨在将固废石蜡与液废黄油混合物作为一种新型燃料利用[17]以及缓解该混合物在管道运输中的石蜡沉积状况[18-19],石蜡与黄油混合互溶后,装车外卖,实现废物再利用。因此,本研究对燃烧和管道运输方面的性能进行了分析,以热值、黏度、沉积速率为衡量标准,以混合质量比、温度、流速为影响因素,各因素取3 个水平,探索了不同因素水平下固废石蜡与液废黄油混合物的性能变化规律,采用极差分析,方差分析探究了各因素对衡量标准的影响大小, 通过正交实验对3 因素3水平进行了最优选取,以实现高热值,低黏度,沉积速率小的最优选型,为石蜡与黄油在燃烧利用及管道运输方面提供了理论基础。

1 材料与方法

1.1 材料与仪器设备

(1)材料

石蜡,熔点约53~71 ℃,热值约为43.5 kJ·g-1,国能新疆化工;黄油,沸点高于100 ℃,热值约为36.2 kJ·g-1,国能新疆化工。

(2)仪器设备

PI450I 型线式红外测温仪,深圳欧普士电子技术有限公司;EM3-5M10W 型差示扫描量热仪,上海皆准仪器设备有限公司;NDJ-5S 型高精度数显黏度计,上海析牛莱柏仪器有限公司;流体循环泵装置,实验室自制。

1.2 实验方法

(1)对于混合质量比,采用石蜡定量的方式进行混合配比,在本研究中,石蜡试样均取200 g,混合质量比均表示为黄油/石蜡;对于温度,实验采用线式红外测温仪,温度均表示为固废石蜡与液废黄油混合物温度;对于流速,自制流体循环泵装置,采用体积流量法,通过调节阀门大小实现对流速的控制;对于热值,采用差示扫描量热仪进行测量,测量时按照混合质量比来配备单位质量的试剂样品;对于黏度,采用高精度数显黏度计进行测量,黏度为动力黏度;对于沉积速率,观察分析循环系统中流体的运动情况,并根据沉积速率的计算公式进行粗略估算:

式中:w 为沉积速率,A 为管道表面积,dm/dt 为单位时间内石蜡的沉积量。

求得单位时间单位面积下的沉积量,在计算沉积速率时,时间计时2 h,不采取恒温措施,考虑温度的变化,经测定,温度梯度约为2.1~3.5 ℃/min。

以上测量方法,在进行实验操作时,均测5 次取平均值,以达到减小误差的目的。

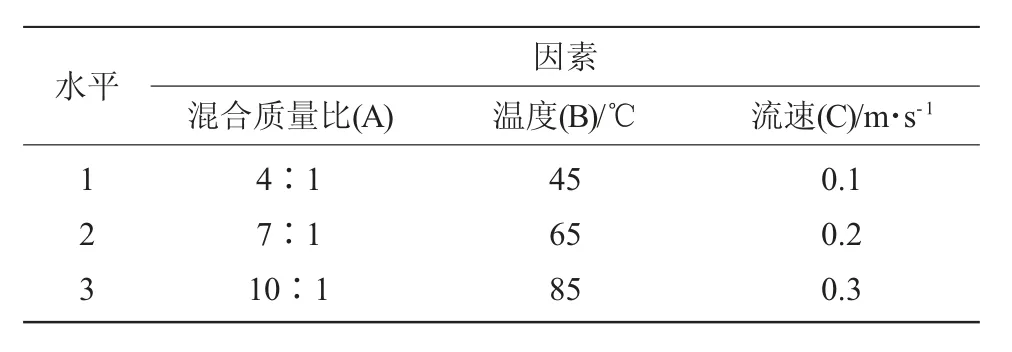

(2)在正交实验之前,进行预实验,采用单因素实验法确定各影响因素的水平取值,根据实验室条件及实验试剂特点,设定混合质量比、温度以及流速的取值。实验影响因素参考取值如表1 所示。

表1 实验影响因素参考取值Table 1 The reference values of experimental influencing factors

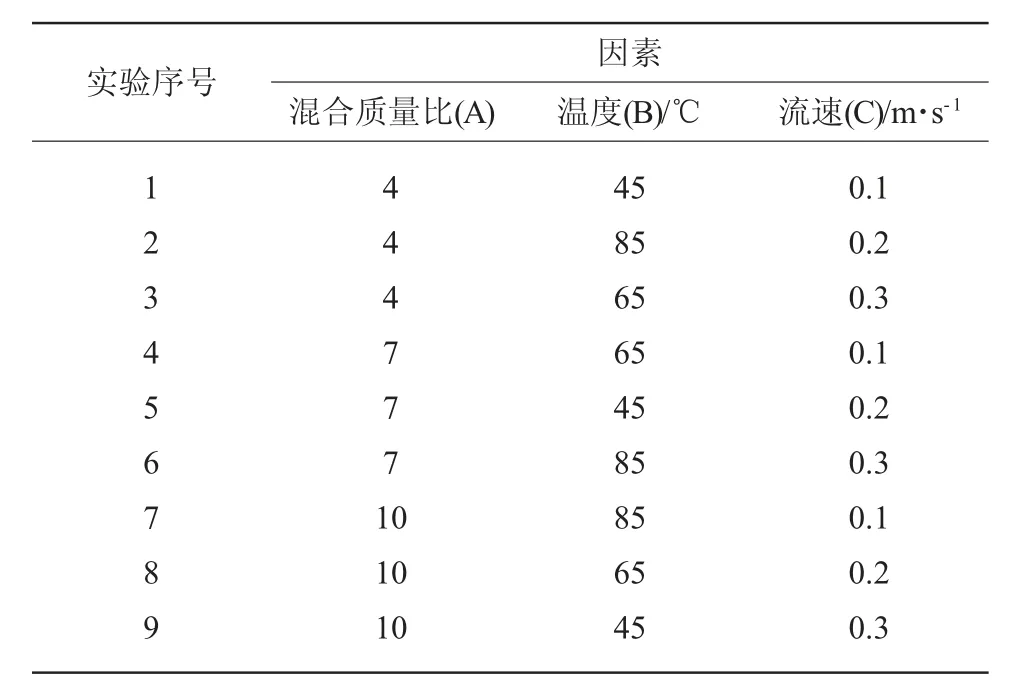

(3)为获得优化的影响因素,对混合质量比、温度、流速3 个因素进行L9(34)正交实验[20-21],实验设计的因素和水平如表2 所示。

表2 正交实验设计的因素和水平Table 2 The factors and levels of orthogonal experimental design

2 实验结果与讨论

2.1 正交实验设计方案及结果

正交实验设计方案如表3 所示,其中混合质量比用A 表示,温度用B 表示,流速用C 表示。

表3 正交实验设计方案Table 3 The orthogonal experimental design scheme

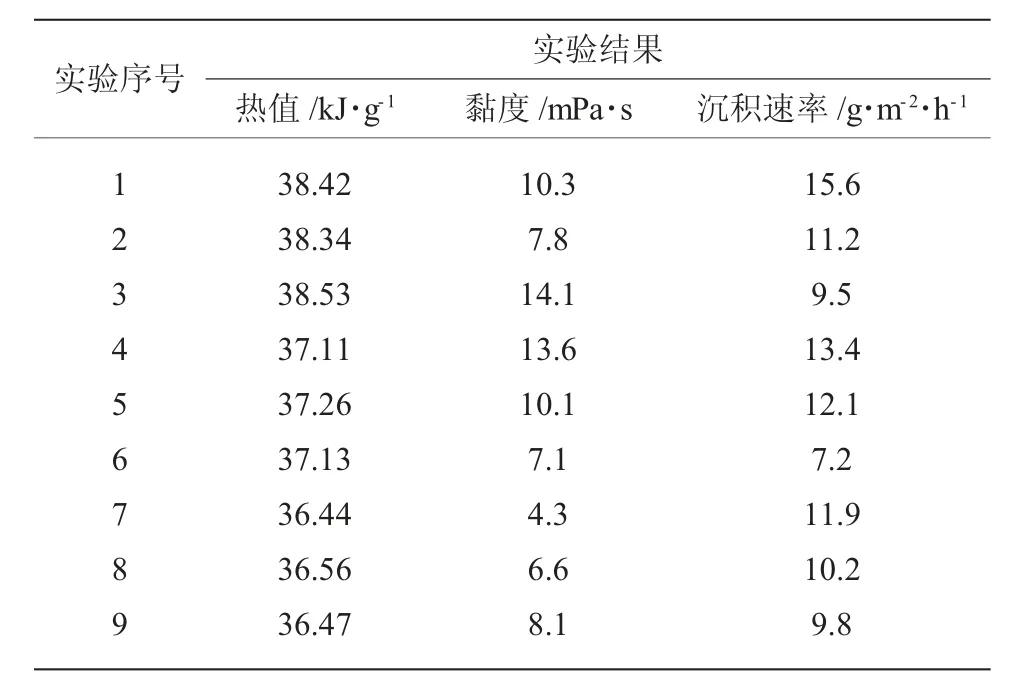

在实际操作中发现,如果按照上述表3 所示方案进行9 组3 因素下的实验十分困难。经研究后发现在不影响实验数据准确性的前提下,可采取简化实验的方式,对上述正交实验进行优化。由于影响因素中仅混合质量比影响热值,温度和流速对热值无影响;混合质量比和温度影响黏度,流速对黏度无影响;混合质量比、温度、流速均影响沉积速率[22-24]。因此在进行热值测量时,只需按照单因素混合质量比下的3 个水平进行实验,无需考虑温度及流速的水平条件;在进行黏度测量时,只需按照双因素混合质量比和温度下的水平进行实验,无需考虑流速的水平条件;在进行沉积速率测量时,混合质量比、温度、流速3 个因素下的水平条件均需设置。正交实验结果如表4 所示。

表4 正交实验结果Table 4 The results of orthogonal experiments

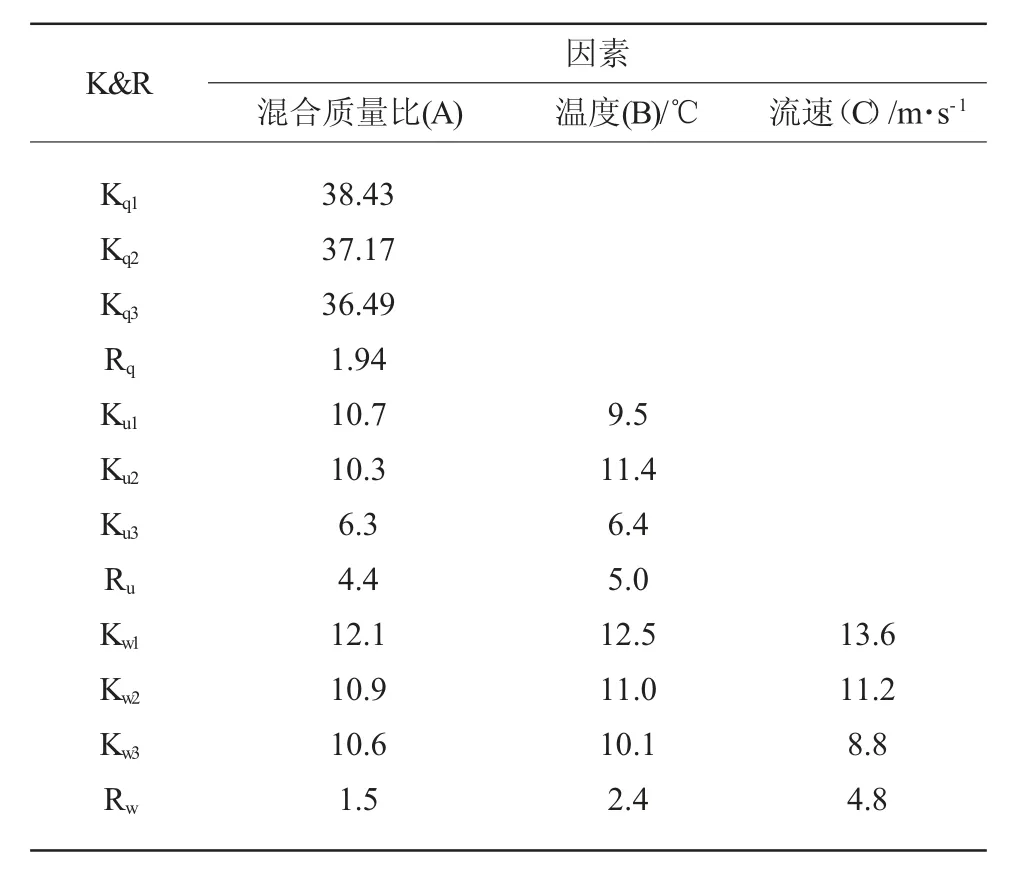

2.2 极差分析

表5 为正交实验结果极差分析,Kij(i=q,u,w;j=1,2,3)是各衡量标准下各影响因素的相同水平下实验结果之和的均值,其中q 表示热值,u 表示黏度,w表示沉积速率。通过极差分析结果下的R 值可以得出,对于热值,由于影响因素只有混合质量比,无法进行对比,但可根据Kq数值(较大者为优)得出最优参数为A1(因素A 水平1)。

表5 极差分析表Table 5 The range analysis

对于黏度,因素影响由大到小依次为:温度,混合质量比。固废石蜡与液废黄油混合物的主要黏度来源为石蜡,温度的变化使得石蜡由固态向液态转变,对混合物黏度影响更为显著[25]。根据Ku数值(较小者为优),得出最优工艺组合为A3B3(因素A 水平3、因素B 水平3)。

对于沉积速率,因素影响由大到小依次为:流速、温度、混合质量比。随着温度的降低及分子扩散机理,石蜡从固废石蜡与液废黄油混合物中以固态的形式析出,附着在管壁上,流体的流动会对管壁上的蜡沉积层产生一定的冲击力,因此对于该混合物的沉积速率影响较大。据Kw数值(较小者为优)得出最优工艺组合为A3B3C3(因素A 水平3、因素B水平3 和因素C 水平3)。

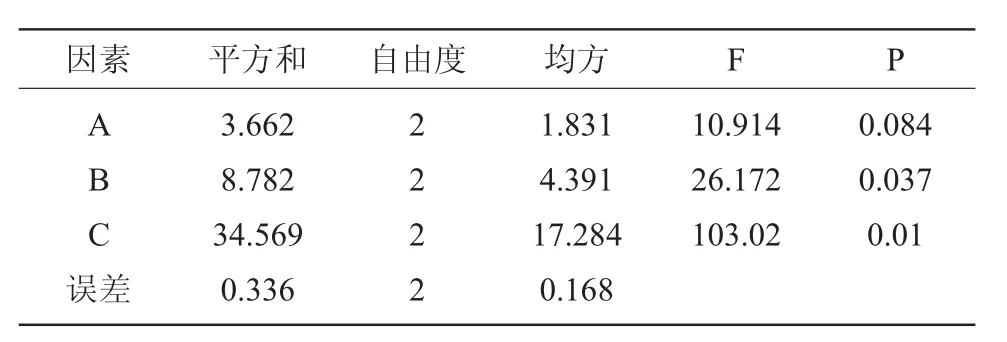

2.3 方差分析

黏度和沉积速率的方差分析结果如表6 和表7所示,其中F 值表示方差分析F 检验的值,显著性数值P 在显著性水平0.01~0.05 之间,说明该因素对黏度或沉积速率的差异性显著,存在主效应。由表6 结果可知,因素A 与因素B 对黏度均存在主效应,但通过对比显著性数值P,可得各因素对黏度的影响主次顺序为:B>A,即温度>混合质量比。由表7 结果可知,因素B 与因素C 对于沉积速率均存在主效应,因素A 对沉积速率不存在主效应,通过对比显著性数值P,可得各因素对沉积速率的影响主次顺序为:C>B>A, 即流速>温度>混合质量比。方差分析的结果与极差分析一致。

表6 黏度方差分析结果Table 6 The viscosity ANOVA results

表7 沉积速率方差分析结果Table 7 The sedimentation rate ANOVA results

由于本研究中的衡量标准较多,不能单一地通过极差分析和方差分析得出3 个衡量标准下的最优组合选型,因此下面将通过绘图形式进行研究。

2.4 流速对衡量标准的影响

在3 个影响因素中,流速仅对沉积速率产生影响,选取合理的流速对降低固废石蜡与液废黄油混合物的沉积速率有着重要意义,流速对沉积速率的影响如图1 所示。由图1 可知,随着流速的增大,该混合物的沉积速率显著降低。这是由于随着流速增大,管壁处剪切应力增大,管壁蜡沉积强度减弱,析出的石蜡难以附着在管壁上,会随着流体沿管道流动,不利于其在管壁上的沉积[26-27]。

图1 流速对沉积速率的影响Fig. 1 The effect of flow rate on the deposition rate

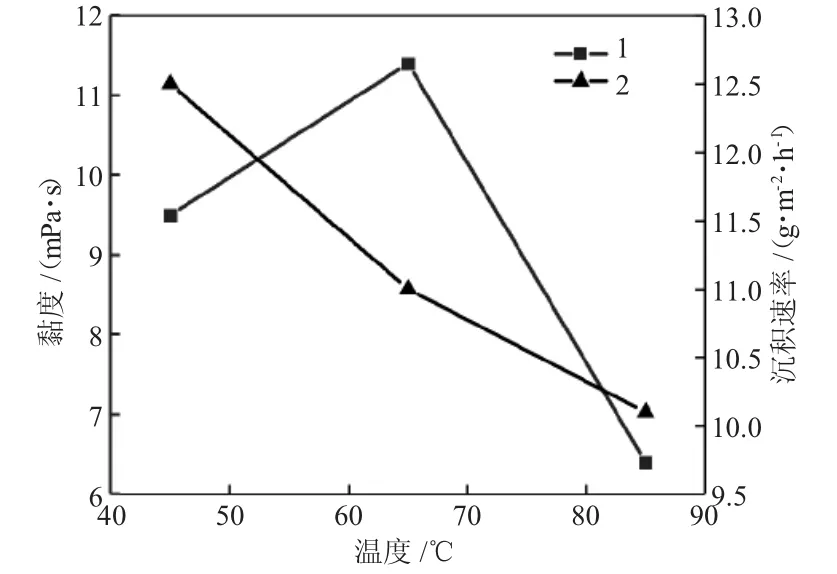

2.5 温度对衡量标准的影响

在3 个影响因素中,温度对黏度和沉积速率均产生影响,选取合理的温度对降低固废石蜡与液废黄油混合物的沉积速率和黏度有着重要意义,温度对沉积速率和黏度的影响如图2 所示。由图2 可知,在45~65 ℃时,黏度显著增大。这是由于固废石蜡与液废黄油混合物的主要黏度来源为石蜡,随着温度的升高,逐渐达到石蜡的熔点,石蜡开始由固态向液态转变,使得流体的黏度增大,在65~85 ℃时,由于样品石蜡在约71 ℃时几乎完全转变为液态,温度继续升高,石蜡黏度降低,上述混合物的黏度显著降低[26]。对于沉积速率,由于实验过程并非在恒温下进行,温度梯度约为2.1~3.5 ℃/min,随着固废石蜡与液废黄油混合物初始温度的升高,管壁温度下降到析蜡点以下时所需的时间变长,石蜡开始在管壁以固体形式析出的时间变长,依据分子扩散原理,单位时间内石蜡的沉积量减小,沉积速率降低[28-29]。

1- 黏度/(mPa·s);2- 沉积速率/(g·m-2·h-1)图2 温度对黏度和沉积速率的影响Fig. 2 The effect of temperature on the viscosity and deposition rate

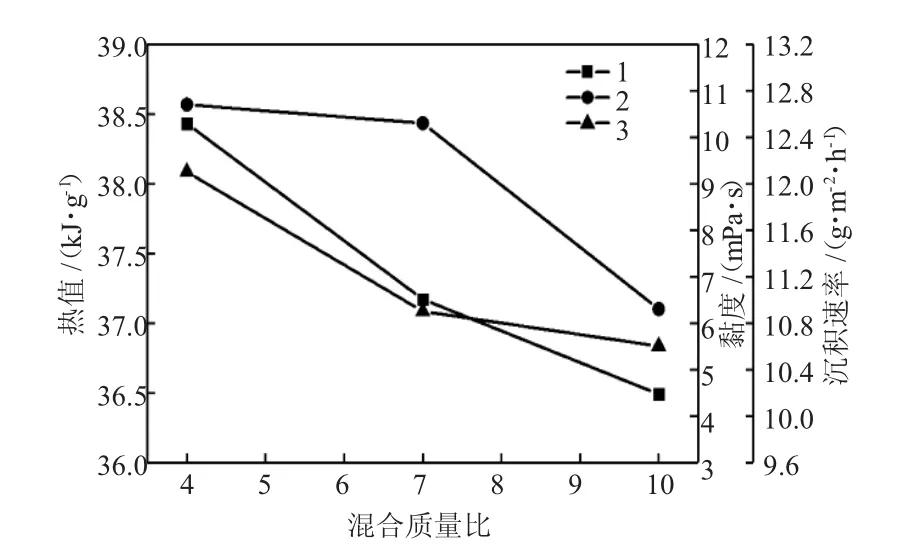

2.6 混合质量比对衡量标准的影响

在3 个影响因素中,混合质量比对热值、黏度、沉积速率均会产生影响,如图3 所示。由图3 可知,随着混合质量比的增大,固废石蜡与液废黄油混合物的热值逐渐降低。这是由于石蜡热值高于碱洗塔黄油热值,混合质量比增大,单位质量内石蜡的占比减小,混合物的热值降低[30-31]。混合质量比在4∶1~7∶1 时,固废石蜡与液废黄油混合物的黏度缓慢减小,在7∶1~10∶1 时,黏度大幅减小。这是由于随着混合质量比的增大,黏稠物质石蜡的浓度降低,蜡分子相互联结、聚合的程度降低,黏度减小。这种现象符合有机溶液的黏度特性。对于沉积速率,混合质量比从4∶1~10∶1 时,固废石蜡与液废黄油混合物的沉积速率缓慢减小。这是由于在低混合质量比下,该混合物为过饱和溶液,存在一部分未溶解的石蜡沉积在管壁上,随着混合质量比的增大,初始状态中未溶解的石蜡逐渐消失,沉积速率减小。

1- 热值/(kJ·g-1);2- 黏度/(mPa·s);3- 沉积速率/(g·m-2·h-1)图3 混合质量比对热值、黏度及沉积速率的影响Fig. 3 The effect of mixing mass ratio on the calorific value,viscosity and deposition rate

本研究旨在提高固废石蜡与液废黄油混合物的利用率,使其成为一种新型燃料,因此在因素水平选择方面更侧重于提高该混合物的热值,混合质量比应取4∶1,但通过图3 可知,此因素水平会带来较大的沉积速率,降低了管道运输的效率。而通过图2 及石蜡熔点温度可以得出,当温度为85 ℃时,固废石蜡与液废黄油混合物的黏度最小且可以消除低混合质量比存在初始沉积量的问题,同时,沉积速率有着明显的减小。通过图1 可以看出,当流速取0.3 m·s-1时,可以极大程度地缓解低混合质量比带来的高沉积速率问题。因此可得出最佳工艺组合如下:混合质量比(黄油·石蜡-1)4∶1、温度85 ℃,流速0.3 m/s,经实验验证该组合可得到38.44 kJ·g-1的热值,7.6 mPa·s 的黏度,8.5 g·m-2·h-1的沉积速率。

3 结 论

(1)通过对样品的极差与方差分析得出混合质量比、温度对黏度的影响显著次序为:温度>混合质量比;混合质量比、温度、流速对沉积速率的影响显著次序为:流速>温度>混合质量比;温度对固废石蜡与液废黄油混合物黏度起主要作用;流速对该混合物沉积速率起主要作用。

(2)温度设置在小于石蜡熔点温度时,温度升高,黏度增大,易造成管道堵塞;温度过低,流速过低,无法解决低混合质量比带来的高沉积速率的问题。

(3)通过对正交实验结果的分析,得出最优工艺组合如下:混合质量比(黄油·石蜡-1)4∶1、温度85 ℃、流速0.3 m·s-1。该组合可得到38.44 kJ·g-1的热值,7.6 mPa·s 的黏度,8.5 g·m-2·h-1的沉积速率,既保证了高热值,又缓解了管道运输中的石蜡沉积问题。