应力分析在双氧水装置设计中的应用

畅若星,李 洲,张 洁,王 磊

(黎明化工研究设计院有限责任公司,河南洛阳 471000)

随着双氧水生产装置规模的不断增加,进出反应器的高温蒸汽管道、高扬程离心泵的进出口、涡轮膨胀机组进出口等管道的设计参数不断提高,管径及壁厚也随之加大,传统的目测检验法、简单分析法已无法满足管道应力分析的标准规范要求。因此,在大型设计中,具体的量化工作就显得愈发重要。

自20世纪80年代开始,国内过氧化氢技术及工程化设计水平逐渐提高,双氧水装置单系列规模从年产千吨级逐步扩大到年产40万t 级。纵观国内已经建成的小规模生产装置,在满足工艺技术要求的前提下,管道设计时往往侧重于考虑成本因素,使装置中的管线尽量地短、直;这些装置中设备、管道尺寸相对较小,管道系统的应力基本能够满足安全要求。随着装置规模的增大,设备、管道的应力问题对装置的安全性影响越来越大。近些年,业内越来越重视体系的应力分析问题,一些设计院及时增设管机专业,使用计算机软件进行应力分析,并反馈调整设备布置、管道布置,为工程设计的安全保驾护航。

1 管道应力分析

管道应力是由多方面的因素诱导产生的,包括地震、自重、内压、支吊架反力等外因,以及自身热胀冷缩、端点位移等造成的变形[1],同时,不同因素对管道造成的应力形态也是不同且复杂的,均可影响化工管道的整体性能以及化工生产的安全性,因此,管道的应力问题在设计过程中尤为重要。利用管道的应力分析,核算在不同类型载荷时,管道承受的力、弯矩、应力等,对安全性做出评价,保证管道布置在满足工艺管道流程图(PID)要求的同时,做到经济合理同时安全可靠。

管道的应力分为一次应力、二次应力、峰值应力[2]。一次应力[3]是指由外力荷载引起的法向应力和剪应力,它们是非自限性的。当超过某一极限时,管道将会发生整体变形,直至破坏。因此,在布置管道时,有必要留出适当的余量,防止过度的塑性变形。二次应力[4]是指管道在受到例如温度载荷或者结构的总体几何、材料等的不连续所产生的法向应力和剪应力,具有自限性;与一次应力相同,由二次应力产生的正应力和剪应力随着管道的启、停对管道呈现反复交变的作用。峰值应力[5]是指管道或管道附件由于局部结构的不连续或局部热应力的影响而产生的附加于一、二次应力的应力增量,其特征是不会引起很明显的变形,却是疲劳和脆性断裂的根源。因此,流体的温度压力、管道的管径壁厚、管道的支吊架跨距、承受的荷载以及补偿器的形式等都会影响管道的应力结果。

一般来讲,管道应力分析的主要任务是对管道系统进行力学分析,包括应力计算[6]。在传统的计算方法中,当管道上两个固定点的距离较近时,基本可不考虑管道的应力;对固定点相距较远的管道,可通过改变管道走向、选用合适的补偿器等方法消除一定的管道应力。这种单元法或估算法的计算结果精度较差,主观因素成分多。为保险起见,通常会放大安全系数,增加安全可靠性,但同时会造成浪费,带来潜在风险,已逐渐被淘汰。

目前,国内外研发了一批管道设计专用的应力分析程序,这些管道分析软件可以利用计算机进行复杂的运算,且计算结果精确、效率高。通过模拟整个管道系统在不同工况下的受力,形成三维图和计算书,直观清楚,使管道设计人员可掌握各种生产工况下,管系各处的受力情况,及时发现设计中的安全隐患。同时可对管道的振动频率进行分析确定,错开激振频率,避免产生共振,保证整个装置安全稳定运行。管道应力分析软件能模拟出管系在各种极端工况下的受力,配管人员可以依据模拟结果和数据选出合理的管道走向,确定合适的管道支吊架,选择合适的补偿器,以减少管道投资;土建专业和设备专业也可以得到精确的管道反推力数据,从而合理确定各自的设计依据,在保证安全的情况下,最大化地节省工程总投资。

2 管道应力分析软件

随着计算机的广泛应用,研究人员研发了一批管道应力分析软件,其中一些软件经过用户的反馈,不断改进和升级,可以较切实地模拟管道在不同工况下的应力,使用的方便程度也日益增进,已然成为设计人员认可的管道应力分析软件,得到广泛应用。目前,常用的管道应力分析软件[1]有:美国COADE 公司的Caesar Ⅱ、美国AEC 集团公司的CADpipe,美国AAA 公司的Triflex 等。以Caesar Ⅱ软件为例,软件的程序简单,功能相对完整,且操作并不复杂,使用方便快捷。Caesar Ⅱ软件可以提供国际上通用的管道设计规范,交互式数据输入图形输出,进行管道的静、动态分析,可模拟计算管道的一、二次应力、弹簧支吊架的规格(如有)、管道每个节点的位移、振动频率等;还能提供设备管口、法兰受力的校核软件,被广泛应用。Caesar Ⅱ软件解决的问题主要包括如下[2]。

1)计算管道各处的应力水平,使其符合规范允许;

2)计算与设备相连的管口载荷,使符合制造商或公认标准(如NEMASM233,API6104,AP16175等标准)规定的受力条件;

3)计算与管道相连的设备处局部应力,使其保持在第八部分许用应力范围内;

4)计算各约束处所受的载荷;

5)确定各工况下的管道位移;

6)解决如机械振动、地震、水锤、加压阀泄放等管道的动力学问题;

7)通过以上模拟计算,帮助管道设计人员对管系进行优化设计。

根据计算机软件的应力计算和模拟结果,在满足工艺要求的前提下,配管人员对管道的走向、支撑做出调整,减小或消除管道的应力问题,确保管道在设计条件下具有足够的灵活性。当设备布置或其他因素造成管道系统的几何形状受到限制,管道自身的补偿能力不能满足安全生产要求时,首选采用自然补偿的方法解决管道柔性不足的问题;当安装空间狭小,不具备自然补偿条件时,可根据工艺条件及防腐等要求选用金属膨胀节,如氢化液泵、氧化液泵、循环工作液泵等动设备,其进出口管道管径大、容易产生振动,且源于设备布置的因素,在设计中采用进口管道增加金属膨胀节的方式,出口管道采用改变管道走向和增加弹簧支架相结合的方法,消除液体流动产生的应力,使管道对设备的附加荷载满足设计要求,降低投资成本。

3 双氧水装置设计中的应力分析

随着双氧水装置规模的不断增加,管道的应力问题在设计过程中变得尤为重要。在设备布置和管道布置的设计过程中,结合双氧水装置的生产工艺特点和三维管道模型,对进出反应器的高温蒸汽管道、与泵的进出口连接且公称管径大于或等于100 mm 的管道、公称管径大于或等于400 mm 充满液体的管线、气液两相流管道、氧化尾气处理工段大于或等于400 mm的气体管道,设计时利用应力分析软件对管道进行模拟计算,判断管道走向对管道应力产生的影响,合理判断管道的走向及选取管道支吊架的位置,取得了较好的效果,使管道的设计既经济合理又安全可靠。

本文结合某15万t/a 过氧化氢项目复杂管系的应力分析,重点对下述两种类型管道的应力消除措施举例分析。

3.1 蒸汽透平管系应力消除设计

对于蒸汽透平管系而言,介质温度较高,会造成其操作温度远超于安装温度。而在影响管道应力的一系列因素中,温度的影响相对而言最为明显。温度的升高会降低管道的许用应力值,管道产生较大的热膨胀,也会相应增大固定点上的二次应力和推力;当管道的弯曲半径增大时,管道的柔性增大,二次应力减小,但固定点处却增大;这就造成管道在运行时因热胀产生的热应力反作用于透平机管口,产生明显的应力。

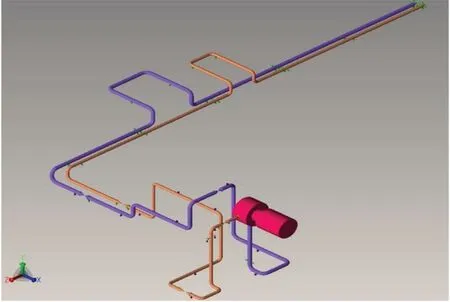

该项目中,蒸汽透平管系温度达到460℃、压力为4 MPa,在操作工况下管道热膨胀大,受力非常复杂。且蒸汽透平对进出口管口载荷要求非常严,对管口要求受力不超过3 000 N,外力矩不超过4 000 N·m。管道走向布置不当、支吊架设置不合理都会造成管道对透平载荷超标,留下安全隐患,无法满足透平长期稳定低噪声安全运行。此类高温高压管道具有很大的危险性,设计时采用计算机软件对此类管道做了详细的应力分析计算,结合应力分析结果,对管道走向做出了合理的设计,同时结合现场实际,在管口附件设置管道U 弯,并调整固定架及导向架,选择不同的弹簧支吊架及其位置,使管道与透平本体热膨胀同步,解决受力与热膨胀的矛盾,做出了满足透平管口载荷要求的较经济方案,如图1所示。

图1 蒸汽透平机进出口管道走向设计

3.2 塔设备相连管道的应力消除设计

该项目中,与主要塔相连的管系因为直径大,工况复杂,经计算发现,继续采用以往装置中的配管方法会造成多处应力超标,造成安全隐患。尤其是氢化塔,不仅连接有催化剂再生用的高温蒸汽管线,两根主要垂直管道从上部直通下部,而中间多处与塔相连,造成约束点众多,管道与塔本体热膨胀不同步,相互影响较大,管道与塔的应力都超出许用应力,塔和管道的薄弱处会变形撕裂。

管道配管时,着重对此类管道做了详细的应力分析计算,通过将塔与管道一同进行应力分析,结合应力分析结果,对管道走向做出了合理设计。通过分析,确定了在垂直管道支管进塔前设置弯头,增大力臂,在塔上设置固定架及导向架,加厚部分塔壁,在管道接近地面转平行管道上设置膨胀节等多种方法,使塔和管道各处应力值满足要求。

4 结束语

通过应力分析对管系进行优化设计,从新近设计装置的运转情况和业主的反馈可知,装置运转的现场情况有了很大改观:与设备相连接管道的振动明显减小,气体或液体流动的噪声值降低,消除了应力超标带来的安全隐患,使装置的安全性极大提高,同时也延长了设备的使用寿命。