硫酸盐还原细菌处理海底输油管线的研究与应用

李 伟

[中海石油(中国)有限公司深圳分公司,广东深圳 518100]

深海注水管线以其高安全性、高连续性、高流量等优势,被称为“海上油气的生命之路”,被认为是海上油田的重要组成部分。某地区的一个大油气区,有13条水下输油管线,总长近40 km,在整个油气区都有很大的影响。在我国海洋石油资源长期稳定开采的背景下,海洋石油天然气管线中存在多种微生物,而硫酸根还原菌(SRB)是海洋石油天然气开采中最为普遍的一类微生物,是将SO-还原成H2S 转化为有机质以获取能源的微生物[1]。SRB 通过生化机制(如生物还原、去极化、代谢产物和生物被膜)对海底管线造成了较大的破坏,尤其是在管壁垢区,点蚀最大可达5 mm。

在我国东部地区的一个钻井平台(CEPX)上,埋设了一条3年多的海底输油管线,其腐蚀程度已达15%以上,如果出现渗漏,不仅维护困难,还将带来巨大的经济损失和生态破坏。同时,也会对该地区的安全生产造成很大的威胁。现场采样发现,SRB 含量超过10 000个/mL,经分析认为,SRB 引起的膜下侵蚀是导致这条海底输水管线腐蚀的重要因素。所以,对SRB 在海底输水管线中的侵蚀进行有效控制成为目前迫切需要研究的课题。

1 海洋输油管线的SRB侵蚀研究

1.1 硫酸盐还原菌的侵蚀机制

SRB 是一类具有广泛适应性的厌氧微生物。在油田开发中,通过注水来增加采收率(“水驱”)已成为一种主要的油田开发方式,然而,在注水的同时,由于注水中硫离子的存在,使得SRB 在注水管线中迅速繁殖,从而导致了SRB 在管线中的繁殖。SRB 对海底管线的侵蚀机制可归纳为三类:①微生物还原性。在海洋环境下,因缺乏碳源而无法供应SRB 所需的能源和电子源,金属作为其唯一的还原性物质。硫酸盐还原菌通过吸收金属中的电子,完成厌氧呼吸和还原SO-的过程,并获得能源,最终导致了金属的侵蚀。②阴极去极化机制。由于SRB 中的氢化酶将SO-转化成H2S,从而使铁(Fe)中的H 被耗尽。③微生物降解物的侵蚀。在海洋管线中,二次侵蚀生成的FeS与SRB 降解生成的H2S 的协同侵蚀是侵蚀的主要原因,随着H2S 含量的增加,管线的侵蚀也随之加剧[2]。

1.2 硫酸盐还原菌与其他菌之间的相互作用

因为海底注水管道内存在着一个非常复杂的生态系统,存在着各种各样的菌种。在这些生态系统中,SRB、腐生菌和铁菌是最重要的三类菌种。SRB 与上述三类菌种共生在一起,它们会发出生物信号,进行交互,同时它们的代谢生成的能量也会互相使用,因此常常会形成一种致密的生物膜。同时,这些高密度的微生物又会影响到膜层和膜层之间的物质交流,从而导致了管线的局部锈蚀。

已有的实验结果表明,多种菌种共同作用下,其生物被膜厚度往往是单一菌种的数倍到数十倍。特别是在硫酸盐还原细菌和硫酸盐还原细菌组成的共生体系中,硫酸盐还原细菌的黏附作用是硫酸盐还原细菌生长的重要因素。但这也导致了微生物很难将有机物转化为微生物,从而导致SRB 在“饥饿”的情况下,对钢铁的吸热能力会变得更强,从而导致了更大的侵蚀。

1.3 海输管线内积垢对硫酸盐还原菌侵蚀的作用

垢下腐蚀是在金属材料上生成的一种非均质的污垢,在膜下发生的一种强烈的腐蚀现象。在进行水力集中输送的海洋管线中,由于长期使用,管线中会产生大量的固相物质,而固相物质很容易在管线中沉积,从而产生沉淀。当这些环境发生时,将会导致SRB的极端贫碳区,并伴随着SRB 的微生物还原机制,导致膜下金属的点蚀。此外,若形成较强的水膜,则可使阻锈剂无法与金属材料直接接触,进而降低阻锈效率,加速管线的锈蚀。而且,因为灭菌剂一般都是针对水中的硫酸盐还原菌,而不是针对膜下的硫酸盐还原菌,所以大部分硫酸盐还原菌都会黏附在管道表面和结垢区。同时,在结垢底部,由于其相对较高的温度和湿度,为不同种类的菌株在结垢底部的生长和生长创造了有利的条件[3]。

这些因素导致了海底输油管线发生了较大程度的结垢侵蚀。研究发现,CEPX 钻井平台下的海底输油管线在部分地区的锈蚀速度已达1.9 mm/a 以上。

2 用硫酸根还原细菌处理海底管线的实验研究

2.1 钻井平台下的海底注入管线

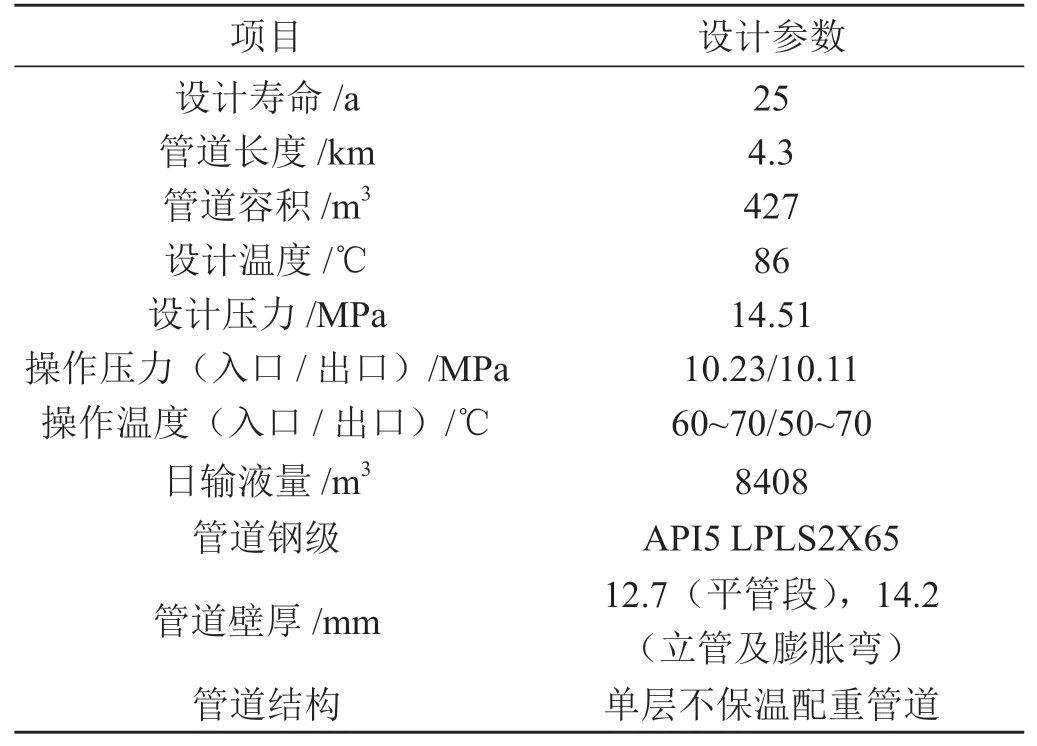

CEPX 平台海底注水管道在2018年年底正式投入使用,它的主要目的是将经过平台处理合格后的注水送往其他井口平台作为回注水打入地下油藏,以确保地层的稳定性、维持地层能量、提高原油的开采效率及速度。本工程的主要技术指标如表1所示。

表1 CEPX平台海底注水管道设计参数

2.2 杀菌剂选型及注射点数的优选

在石油工业上,对高效、低毒、广谱的抑菌药剂提出了更高的要求,应具有良好的稳定性和抗药性,良好的配伍性。然而,在野外使用中,单一的杀菌药剂难以达到以上要求,因此,CEPX 平台投入使用后,水质往往会产生黑色问题,偶尔还能看到一些不知名的细小棉絮。分析认为,导致这一问题的根本因素是原有的TSHQ201和BHS05型杀菌剂之间的亲和力不强。在实际应用中,为了确保出水水质,需要适当地减少药剂添加的浓度,从而削弱药剂对输油管线的消毒作用。基于以上考虑,为了确保与净水药剂的匹配,本项目拟对杀菌药剂进行筛选。除了BHS05之外,还有两种不同的杀菌剂,一种是TSG836,一种是TS890。

2.2.1 检验

在该生产流程中,清水剂TS、HQ201的注射位置是生产水一级处理设备斜板除油器,其注射浓度会根据处理水量的不同而在15~25 mg/L。以这个条件为基础,在选择杀生剂的过程中,现场工作人员在10 d的时间里,对斜板除油器中的3种杀生剂进行了加注,分别是BHS.05,TS.G836,TS.890,并对它们进行了对比[4]。

2.2.2 农药的选择

当杀菌剂加注浓度在700 mg/L 以下时,TS.890和TS.G836与清水剂TS.HQ201一起加注,不会对清水剂的功效产生影响,且输出的水质也比较清晰,具有良好的相容性。而在添加了850 mg/L 的杀菌剂后,TS890和TSHQ201发生了反应,导致了水中的黑色,而加入TSG836 的水仍然是透明的。由于以后要加大药剂的投入量,所以在生产过程中,最后选择了TSG836作为药剂投入量。

2.3 增加海底输油管线中灭菌剂的注射密度

自这条海底注水管投入运行以来,已根据在设计阶段所建议的方法,每日2 h 进行了一次200 mg/L 的冲击加注杀菌剂。由于海底管道中SRB 的含量持续增加,在选择出了适合的TS.G836以后,操作员试图在保持加注时间不变的前提下,增加其注射浓度,实验分成三个阶段:一是将其注射浓度从200 mg/L 增加到500 mg/L。第二期的标准是500 mg/L 到800 mg/L。第三个时期由800 mg/L 升至1000 mg/L。测试结果见图1。

图1 注水管道内SRB数量变化(调整后)

2.4 在水下输油管中减少清管通球时间

清管通球是一种定期保养工作,用于清除管道中的杂质、液体和污垢,改善管道的运输效果,降低管道内壁的侵蚀,从而达到延长管道使用年限的目的。为了保证海底管线的平稳运转,必须采取一种有效的技术措施。其工作流程是,选择一种拥有一定过盈量的机械式(或泡沫式)清管球,在海底管道的内外压力差的驱动下,沿海底管道的路线进行直线运动。因为这种方法不要求石油公司大规模停止生产,且具有很低的危险性,所以在大型油田的海底管线维修中被普遍采用。

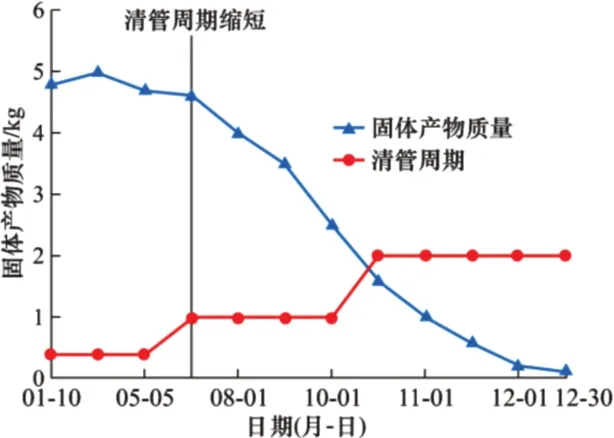

CEPX 平台自投入使用以来,已经进行了大约10个星期的清管通球,但在每一次清管之后,都会在产品中检测出一些污垢和其他的固体物质。这种情况说明,本海域输油管线中可能出现了一些污垢。针对油管内部结垢所导致的水层下腐蚀问题,提出通过缩短清管和开球操作的时间,来达到对油管中的污物进行高浓度清除,降低污物在油管中的沉淀。为确保灭菌剂对海底管线中的硫酸盐还原菌有更深的净化作用,在此基础上,根据工程实践,将该海底输油管线的清管间隔逐步缩短到前一个月一次,后一个月两次。如图2所示,半年之后,这条海底注水管线清管产品中的固体杂质含量明显降低。

图2 海底注水管道内固体产物质量变化

2.5 防腐处理状况

自从这条海底输水管道投入使用以来,每个季度都会对其内部的腐蚀速度进行一次测试。海底管线的侵蚀速度已达0.08 mm/a,超出规范(0.076 mm/a)。从2021年7月开始,对海底输油管线进行了一系列的处理,如增加注入杀菌剂的浓度、缩短清管和开球期等。从接下来的几次海底管线每季度的腐蚀测试来看,总体上,腐蚀速度有所降低,截止2022年3月,这条注入管线中的SRB 数量已下降到个位数;最近的一次侵蚀速度探测是0.04 mm/mm,如图3所示。

图3 海底管道腐蚀速率与SRB的变化趋势

3 结论

1)灭菌剂的选择要符合生产中的具体情况,且工艺中使用的灭菌剂具有良好的相容性。通过对药剂注射位置的适当选取,可以增强药剂的效力。

2)增加抗微生物药剂的喷射密度,抑制了SRB在海底管线中的生长,延缓了管线的侵蚀。

3)通过减少清管通球工作时间,将淤积在管线中的淤渣和杂物进行高效清除,能够有效地增强腐蚀抑制剂在管线中的腐蚀抑制作用。采用定期撞击加药的方法,不仅可以消除管线内的硫酸盐还原菌,而且可以防止结膜的侵蚀。