一种低密度导热凝胶的制备及性能研究

陈永隆,刘光华,叶路斌,陈建军

(广州白云科技股份有限公司,广东 广州 510540)

伴随新能源、消费电子、通讯等行业的飞速发展,电子元器件的使用也越来越多,特别是在新能源汽车、5G手机等电子电器之中[1-3],这些设备在使用过程之中散发热量比较大,出于对电子器件安全性以及稳定性的考虑,热管理逐渐引起广泛重视,热界面材料(Thermal Interfacial Material,TIM)应运而生。热界面材料主要是由导热填料与高分子材料组成,可置于电子器件之间填补空隙,实现对于电子器件的有效散热,主要包括:导热硅脂、相变材料、导热垫片和导热凝胶。其中导热凝胶多数以有机硅橡胶作为基体,氧化铝和氢氧化铝等粉体作为导热填料,而导热凝胶又主要可分为预固化与后固化,预固化导热凝胶一般交联密度极低类似于导热硅脂,而后固化导热凝胶则是类似于固化后的导热垫片,但是可以灵活施工满足各种点胶工工艺[4-6]。随着许多电子设备逐渐走向高功率化、小型化、轻量化,对于导热材料除了满足优良的导热性能与可靠的稳定性之外,对于要求导热凝胶的密度尽可能降低,以减轻部件质量,降低损耗[7-9]。

本文以乙烯基硅油、含氢硅油、氢氧化铝等原料制备了一种低密度导热凝胶,考察了不同粉体添加量对于导热系数的影响;以及不同硅氢比对于导热凝胶力学性能以及渗油率的影响,并且研究了高温老化下导热凝胶力学性能与导热性能的稳定性与可靠性。

1 实 验

1.1 主要试验原料及仪器

a,ω-乙烯基聚二甲基硅氧烷(乙烯基硅油黏度为分别为 2 000 mPa·s、1 000 mPa·s、500 mPa·s、300 mPa·s),浙江润禾有机硅新材料有限公司;侧含氢硅油(活性氢量分数均为0.1%,100 mPa·s),浙江润禾有机硅新材料有限公司;端含氢硅油(活性氢量分数均为0.015%,500 mPa·s),浙江润禾有机硅新材料有限公司;铂金催化剂,广州矽友新材料有限公司;氢氧化铝(2 μm、15 μm),雅安百图高新材料股份有限公司;十二烷基三甲氧基硅烷,湖北江瀚新材料股份有限公司;LD-XLB型硫化机,江苏拓威机械有限公司;XL-250A万能拉力试验机,广州试验仪器厂;NHZ-100捏合机真空捏合机,如皋市通达机械设备有限公司;LX-A型邵氏硬度计:营口市新兴试验机械厂;CS101-3E恒温鼓风干燥箱,重庆四达试验设备有限公司;LW-9389导热仪,瑞领科技股份有限公司;DV2T旋转粘度计,美国博勒飞公司。

1.2 性能测试

(1)硬度:根据GB/T531.1进行测试;

(2)拉伸强度及伸长率:根据GB/T528进行测试(样片制备同上);

(3)密度:根据GB/T4472-2011进行测试;

(4)剪切强度:按GB/T13936进行测试,尺寸为125 mm×25 mm×6 mm,粘接面积为(25×12.5)mm2;

(5)导热系数/热阻:采用瑞领LW-9389根据ASM-5470标准进行测试,测试厚度1 mm,温度80 ℃,压力20 psi;

(7)黏度:按GB/T2794进行测试。

1.3 导热凝胶的制备

将2 μm氢氧化铝和15 μm氢氧化铝按照质量比1∶1进行混合,再将乙烯基硅油、端含氢硅油、侧含氢硅油、抑制剂、粉体处理剂按一定比例加入到捏合机之中,其中侧含氢硅油与端含氢硅油的Si-H键摩尔数为1∶1,混合均匀之后,90 ℃高温捏合1 h,冷却至室温后,加入适量铂金催化剂室温捏合20 min,将上述导热凝胶放置铁质模具中100 ℃固化1h即可得到相应导热凝胶试片。

2 结果与讨论

2.1 不同粉体比例对于导热系数及密度的影响

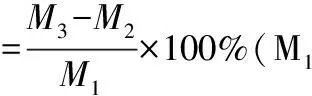

从图1中可以看出,随着粉体含量的增加,导热凝胶的导热系数和密度也是相应的增加,导热的导热功能主要就是依靠导热粉体实现,导热粉体用量增加,其导热凝胶的导热系数自然而然提高。此外由于氢氧化铝的密度在2.4 g/m3左右,相比于氧化铝的3.9 g/m3要低出许多。从图1中可以看制备一种导热系数2.0 W·m-1·K-1,密度2.0 g/m3的导热凝胶,其油粉比大致就1∶5.5左右。

图1 不同油粉比对导热系数与密度的影响

2.2 不同粘度硅油对导热凝胶粘度的影响

黏度是导热凝胶的一个重要性能之一,对于现场施工有着非常大的影响,如果黏度过高在使用过程之中难以施工,特别是对于双组份,难以挤出将极大影响工作效率。通过研究不同硅油黏度对导热凝胶粘度的影响,一般而言,硅油黏度越低,导热凝胶黏度越低,呈现正相关趋势。对于目前市面上使用的双组份导热凝胶而言,一般黏度都控制在200 Pa·s以内,但是并不是说黏度越低越好,黏度过低的话,在长时间储存过程中非常容易发生沉降现象,从而影响凝胶整体性能,从图2中可以看出使用500 mPa·s和300 mPa·s制备的导热凝胶黏度都在200 Pa·s以内,属于一个比较合理的区间范围之内。

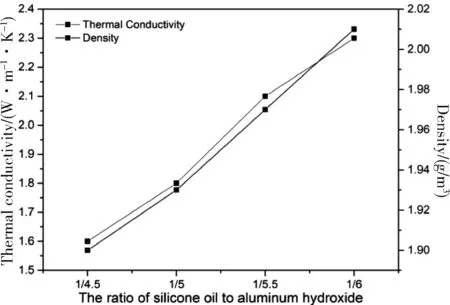

2.3 不同硅氢比对硬度的影响

选用500 mPa·s的乙烯基硅油,探讨了不同硅氢比对于导热凝胶硬度的影响。硬度对于导热凝胶的使用也是一个非常重要的指标,通常一般导热凝胶的硬度在45~60 HOO左右,如果硬度太软,缺乏力学性能,如果硬度太高则与基材的贴合紧密程度下降,界面热阻会明显上升,因此导热凝胶的硬度必须控制在一定的合理范围之内。从图3中可以看出,随着体系中硅氢比的增加,导热凝胶的硬度是不断上升的,只有当硅氢比在0.6~0.7左右时,导热凝胶的硬度才控制在合理范围之内[10]。

图3 不同硅氢比对导热凝胶硬度的影响

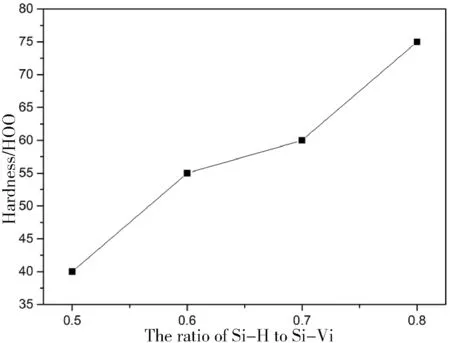

从图4中可以看出导热系数都在2.1 W·m-1·K-1左右,这是因为我们所添加的粉体量是一致的所以导热系数不会有太大的差距。随着硅氢比的增加,交联密度上升,导热凝胶表面的出油情况会得到改善,导热系数有轻微程度的提升。但是当硅氢比继续提升至0.8左右的时候,硬度在75 HOO左右,这是由于导热凝胶硬度比较低的时候与材料界面贴合良好界面热阻比较低;当凝胶硬度比较高的时候,与材料界面贴合较差,界面热阻会出现一定程度的上升,则会导致导热系数出现一定量的下降[11]。

图4 不同硅氢比对导热系数与热阻的影响

2.4 不同硅氢比力学性能的影响

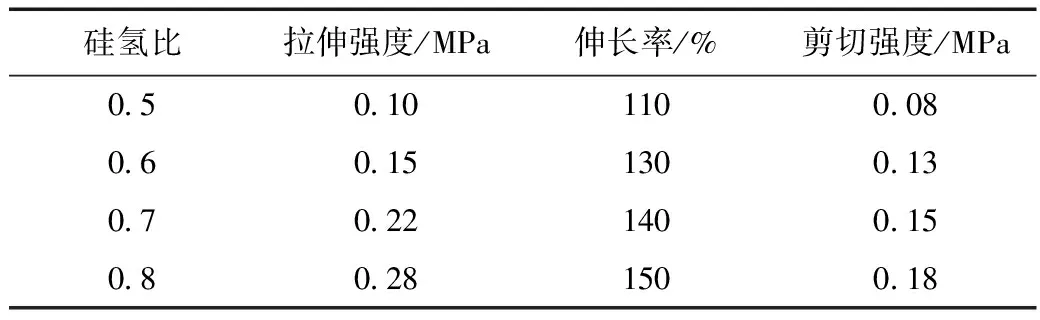

表1 不同硅氢比对力学性能的影响

分别考察了不同硅氢比条件下的力学性能,样品的拉伸强度与剪切强度会随着硅氢比的增加而提升,这是由于体系中交联剂侧氢硅油的Si-H键增加,致使交联网络与交联密度上升,拉伸强度和剪切强度也会随着上升。伸长率上升是由于随着体系中扩链剂端氢硅油的增加,体系内的分子量和链段长度都会增加,对于提升样品的伸长率有着非常明显的帮助。

2.5 不同硅氢比对渗油率的影响

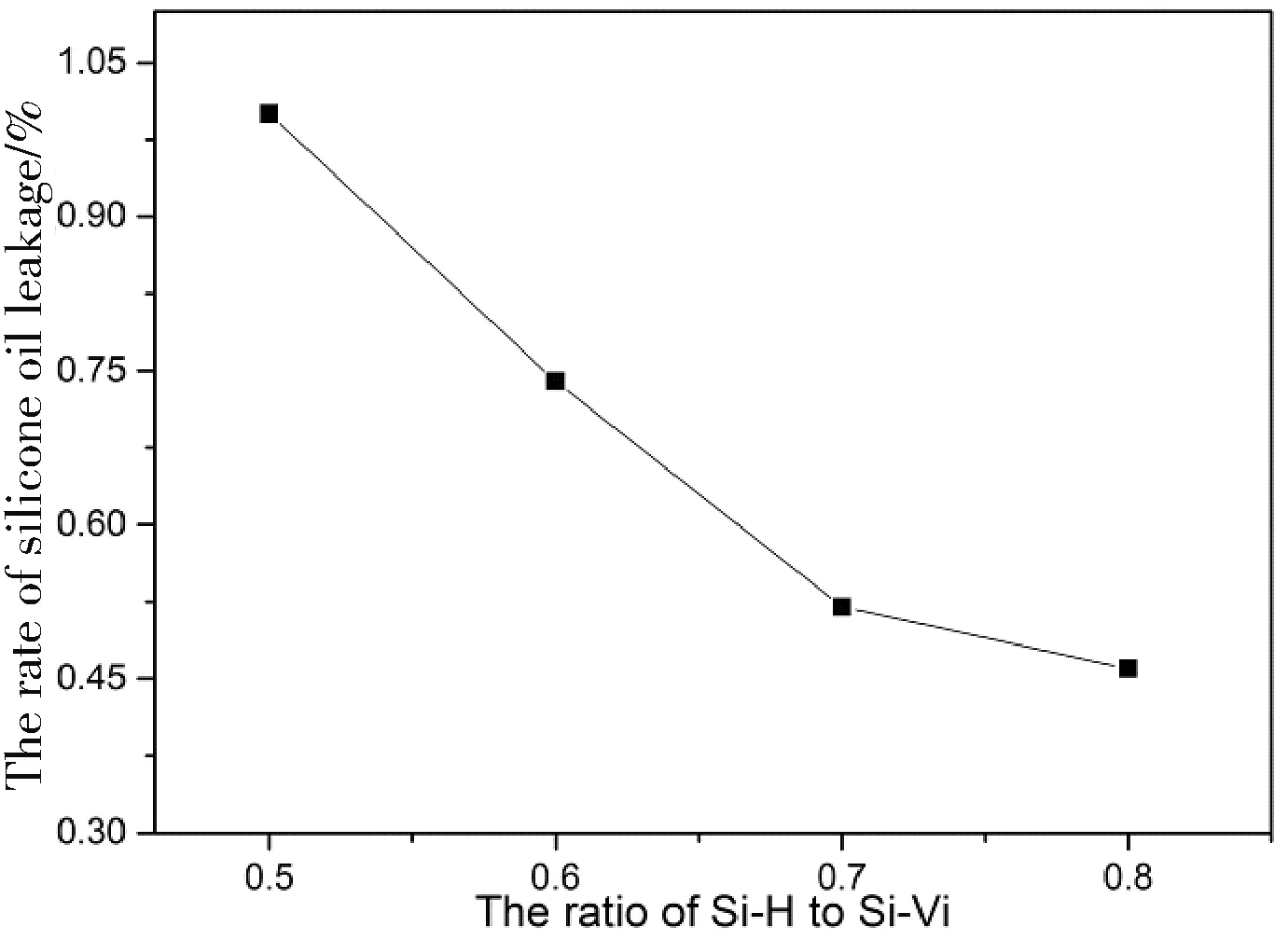

导热凝胶在长期使用的过程之中会出现渗油现象,在对于一些电子元器件功能会产生一定的影响和破坏,因此对于导热凝胶的渗油率必须引起重视,出现渗油的原因主要有两个原因[12-13]:一是体系中低环体含量比较高,在长期的使用过程中会不断析出表面;二是由于体系中未参与反应的活性基团比较多,游离的活性基团也会不断地迁移到表面,造成渗油现象。考察了不同交联密度即不同硅氢比的导热凝胶渗油率的影响,从图5中可以看出 随着硅氢比的上升,体系的渗油率逐渐下降,这是由于硅氢比的增加可以有效提高体系之中的交联网络密度,参与交联反应的活性基团增加,体系中游离的硅油含量减少,渗油率就会出现一定程度的下降[14]。

图5 不同硅氢比对渗油率的影响

2.6 高温老化测试对导热凝胶性能的影响

综合考虑当体系内硅氢比为0.7左右时候,各项性能均表现良好,以此配方为基准,考察其150 ℃高温老化对其各项性能的影响,观察其在高温条件下的稳定性。

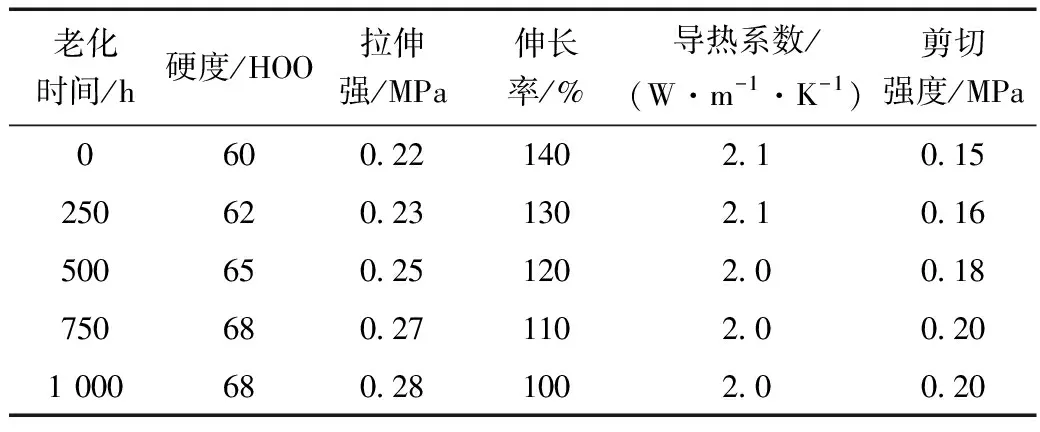

表2 高温老化测试对导热凝胶性能的影响

从图5中可以看出在150 ℃高温老化过程中,随着老化时间的增长,导热凝胶的各项性能都发生了一定的变化,其中硬度、拉伸强度、剪切强度都产生了一定程度的提升,这是由于体系中还有部分反应基团还没有完全反应,在长期的高温老化过程中继续缓慢地发生交联,交联密度进一步提升所导致的。伸长率会出现一定程度的下降,这可能是由于在高温老化过程中,交联体系的部分短链硅氧键发生断裂[15],导致材料的伸长率有所下降。此外导热系数会出现轻微程度的下降,这是由于在高温老化过程之中,凝胶的硬度会上升,材料的界面热阻会出现相应的增大,并且高温老化下的小分子或者短链分子发生化学键断裂也会导致热阻上升,导热系数下降。

3 结 论

以乙烯基硅油、含氢硅油、氢氧化铝等原料制备了低密度导热凝胶,研究了导热粉体用量、不同硅氢比对于导热凝胶的力学性能和导热性能以及渗油率等性能的影响,并对于高温稳定性进行了研究。结果表明:油粉比用量1∶5.5时,导热系数和密度均达到2.0左右,当使用500 mPa·s的乙烯基硅油作为基体,硅氢比在0.7时综合性能表现优异:黏度180 Pa·s,硬度为60 HOO,拉伸强度为0.22 MPa,伸长率为140%,剪切强度为0.15 MPa,渗油率0.52%。同时导热凝胶在长时间高温老化过程中,其力学性能以及导热性能等没有发生太大的变化,能够满足实际使用的要求。