基于热力耦合的爆胎应急装置的热应力与热变形

夏志昊, 龚俊杰*, 韦源源, 潘 磊, 瞿绘军

(1. 扬州大学机械工程学院, 江苏 扬州 225127; 2. 扬州奥特瑞汽车电子科技有限公司, 江苏 扬州 225200;3. 扬州中集通华专用汽车有限公司, 江苏 扬州 225102)

轮胎作为汽车与路面唯一直接接触并产生相互作用的媒介, 支撑着汽车的整体质量, 并影响汽车操纵的稳定性[1].然而, 传统的充气轮胎存在爆胎或漏气等安全隐患, 严重影响汽车的行驶安全[2-4].近年来, 众多学者针对汽车轮胎的安全性能进行了大量研究.Formentin等[5]使用单个压力传感器同时检测4个车轮的压力, 有效预防了胎压问题引起的爆胎; Sathishkumar等[6]通过分析轮胎漏气车辆在有无转向情况下高速行驶时的运动轨迹, 开发出一种可减小车辆侧倾加速度的悬架模型; 臧利国等[7]针对零压行驶工况下胎面摩擦生热严重、胎圈易脱落等问题,研究出一种满足车辆大负荷、长距离使用要求的组合式内支撑安全轮胎.随着汽车安全系统的不断完善[8], 爆胎应急装置作为一种新型的车辆被动安全保护装置备受关注, 该装置能够在车辆爆胎瞬间有效保护车内人员及车辆的安全. 已有爆胎应急装置的结构强度与刚度性能受环境温度变化影响较大, 车辆行驶过程中存在诸多安全隐患.针对以上问题,本文拟设计出一种新型爆胎应急装置, 并利用ANSYS有限元软件建立其热力耦合模型, 测试不同温度环境下该装置的热应力与热变形, 旨在更好地发挥爆胎应急装置的安全保护作用.

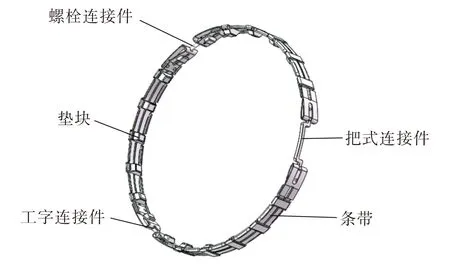

1 爆胎应急装置

爆胎应急装置主要由垫块、条带和连接件等组成, 具体结构如图1所示.装置中垫块起紧固和支撑作用, 条带由连接件连接后将垫块串联,连接件起连接作用, 包括螺栓、工字件、把式件、压紧扣和连接扣等.爆胎应急装置安装于轮辋内环凹槽或斜面上, 如图2所示, 可有效填补轮辋内径差.当轮胎爆胎或气压较低时, 该装置能够有效防止轮胎胎唇滑入轮辋凹槽以及轮胎脱离轮辋, 从而避免了轮辋接触地面导致的车辆失控, 有助于车辆的稳定性控制.

图1 爆胎应急装置结构示意图

图2 爆胎应急装置工作示意图

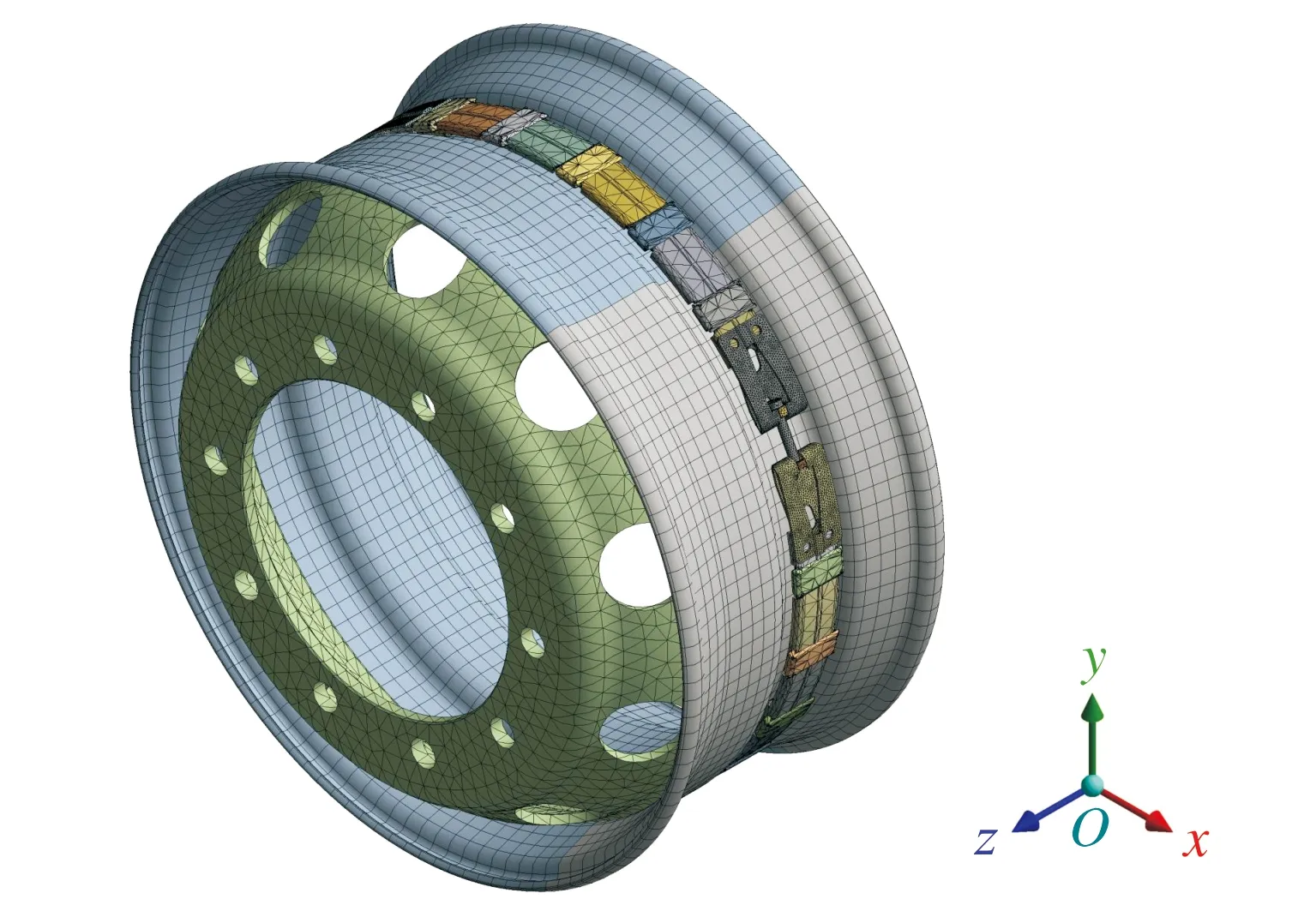

2 热力耦合仿真模型

2.1 热力耦合原理

本文采用ANSYS软件对爆胎应急装置进行热力耦合分析. 首先通过热分析模拟爆胎应急装置的稳态温度场, 将每组温度场的计算结果作为载荷导入静力学模型并施加在该装置上, 随后对爆胎应急装置施加4.65 kN的预紧力约束条件, 完成热力耦合分析.

2.2 网格划分与材料属性

本文利用ANSYS有限元软件对爆胎应急装置进行三维建模, 模型采用单元尺寸为10 mm的六面体网格进行网格划分, 共生成单元119 871个, 节点267 106个.爆胎应急装置网格划分结果如图3所示.

图3 网格划分

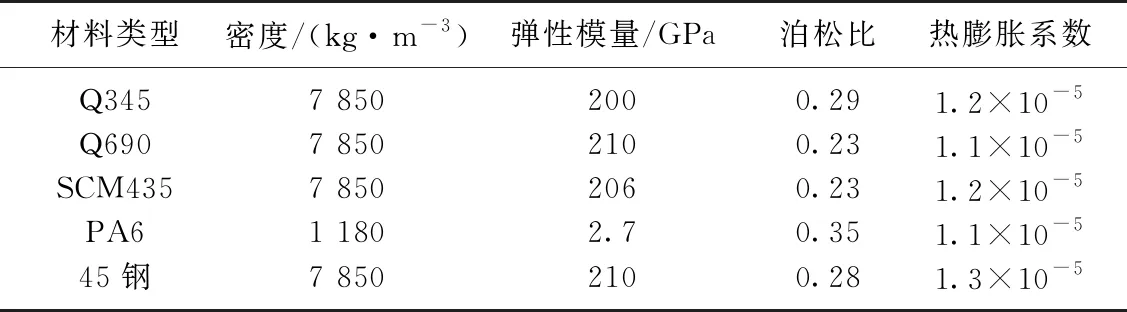

爆胎应急装置中条带的材料为Q345, 工字和把式连接件的材料为Q690, 螺栓连接件的材料为SCM435, 垫块的材料为PA6, 轮毂的材料为45钢, 各类材料的具体参数如表1所示.

表1 材料参数

2.3 边界条件与施加载荷

考虑到严寒天气长期驻车情况下, 爆胎应急装置的温度与环境温度相近, 最低可达-25 ℃左右[10],而车辆在高速行驶情况下[11], 内置爆胎应急装置的温度可达100 ℃, 故设置低温与高温试验的极限温度分别为-25, 100 ℃.通过分析极限温度及常温(20 ℃)下轮辋的应力分布情况,得出不同温度下轮毂的最大应力值均不超过50 MPa, 故本文着重研究爆胎应急装置的结构性能.

将每组温度场的计算结果作为载荷施加到爆胎应急装置表面, 再对轮辋施加远端约束, 约束除Z向旋转外的5个自由度.此外, 爆胎应急装置与轮辋的接触设定为摩擦接触, 其余各部件均为绑定接触.

为保证爆胎应急装置各部件连接的稳定性, 对螺栓连接件施加一定的预紧力F0.本文采用的螺栓连接件为SCM435材料的5.6级M8螺栓, 此型号螺栓预紧力不能超过7.75 kN, 结合实际设计需求[12], 对爆胎应急装置的螺栓连接件施加4.65 kN预紧力.

3 结果与分析

3.1 不同温度环境下的热应力与热变形分析

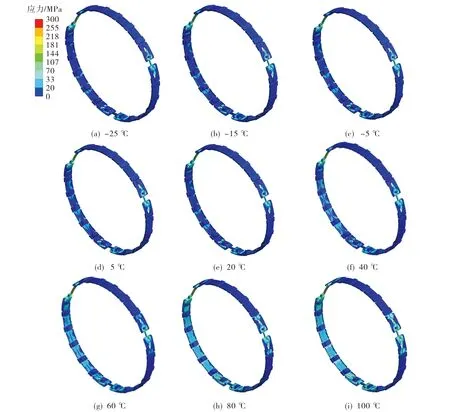

为研究不同温度变化对爆胎应急装置力学性能的影响, 设置环境温度分别为-25,-15,-5,5,20,40,60,80,100 ℃, 分析不同温度场下爆胎应急装置的热应力与热变形.爆胎应急装置有限元计算结果如图4~5所示.由图4~5可知: 随温度升高, 爆胎应急装置的最大等效应力与最大变形均逐渐增大, 并且该装置内圈会产生一定的应力与变形; 当环境温度为-25 ℃时, 最大应力出现在螺栓处, 最大应力值为161 MPa, 最大变形出现在螺栓杆右侧条带处, 最大变形值为0.96 mm; 当环境温度为20 ℃时, 最大应力出现在螺栓连接处右侧的条带上, 最大应力值为195 MPa, 最大变形出现在螺栓右侧条带处, 最大变形值为1.11 mm; 当环境温度为100 ℃时, 最大应力出现在螺栓处, 最大应力值为280 MPa, 最大变形出现在把式件左侧条带处, 最大变形值为1.71 mm.综上, 该爆胎应急装置在不同环境温度下的最大应力值均未超过屈服极限, 且最大变形值为1.71 mm, 由此验证了该装置在极端温度条件下的稳定性与可靠性.

图4 不同温度环境下爆胎应急装置应力云图

3.2 模型验证

为验证有限元计算结果的准确性,对不同温度下该爆胎应急装置危险部位(螺栓杆连接处两侧条带)的应力值进行布点测试, 具体测点分布及试验现场情况如图6所示.在20℃时将爆胎应急装置安装在车轮槽内, 放入温度箱进行不同温度下的应力测试, 设置初始温度后, 每隔12 h进行一次数据采集, 随后调节温度进行下一轮试验.本文所有测点均使用单向应变片,考虑到应变片自身的温度误差, 采用电桥补偿法, 增设一块材料相同的补偿块作为参照.

本文通过增加扭矩T=KF0d对螺栓连接件施加预紧力, 其中K为拧紧力矩系数, 根据零件加工表面状态,本文取0.2;d为螺纹的公称直径, 为8 mm.故对爆胎应急装置的螺栓连接件施加4.65 kN预紧力所需的扭矩为7.44 N·m.

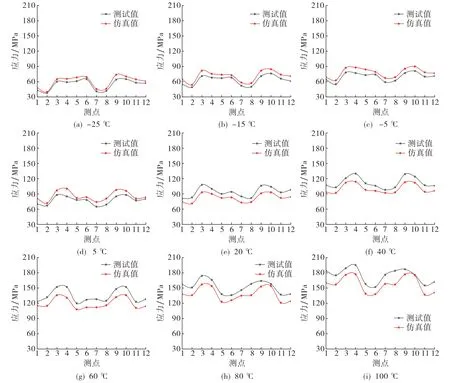

对不同温度环境下各测点的应力仿真值与测试值进行比较分析,结果如图7所示.

图7 不同温度环境下仿真结果与测试结果的对比

由图7可知:不同温度环境下各测点的应力仿真值与测试值误差均小于20%, 表明该有限元模型具有较好的准确性;当环境温度由20 ℃逐渐降低至极限低温-25 ℃时, 爆胎应急安全装置各测点的最大应力值不断降低, 最大降幅为17%, 故在极限低温环境下爆胎应急安全装置具有较好的安全性和可靠性; 当环境温度由20 ℃逐渐升高至极限高温100 ℃时,爆胎应急安全装置各测点的最大应力值不断增大, 最大增幅为43%, 并且各测点的应力值均小于材料的屈服强度,故在极限高温环境下爆胎应急安全装置仍符合安全使用要求; 条带内圈与外圈的应力均随温度升高而增大, 内圈与外圈的应力值增幅大于条带两侧.