基于A2O+MBBR 工艺处理生活污水

崔叔阳

(安徽省城建设计研究总院股份有限公司华南分公司,广东 广州 510000)

0 引言

随着我国生活水平的不断提升,对环保提出了更高的要求。生活污水中含有大量污染物,传统污水处理工艺难以保障处理效果。A2O+MBBR 工艺是一种常用于处理生活污水的工艺组合,其结合了A2O 和MBBR工艺的优点,有利于达到高效、稳定和经济的处理效果,并满足一级污水排放标准要求。

1 工程概况与污水处理工艺概述

1.1 工程概况

某市污水处理项目总规模为12.2×104m3/d,总占地面积为5185m2。污水进水主要为生活污水,同含有工业污水量在8%左右。依据相关部门颁布的标准,进行污水处理厂内进水、出水的水质监测,要求其出水达到一级A 标准,并直接排放到周边水系之中,排放标准如表1所示。

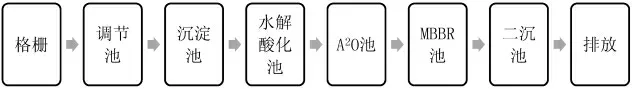

污水处理项目应用A2O+MBBR 工艺,工艺流程如图1 所示。

图1 A2O+MBBR 组合污水处理工艺

1.2 污水处理工艺原理

A2O 工艺是一种生物处理工艺,包括厌氧池、缺氧池和好氧池。在厌氧池中,有机物质被厌氧菌分解为有机酸和氨氮。在缺氧池中,有机酸被异养微生物利用,同时氨氮被硝化菌还原为亚硝酸盐。在好氧池中,亚硝酸盐被硝化菌氧化为硝酸盐,并同时进行有机物的降解。这样,通过A2O 工艺,可以实现有机物、氮和TP 的去除。MBBR 工艺是一种生物膜反应器工艺,利用载体(通常是塑料填料)作为生物膜的附着基质。污水通过填料床,使有机物和氮被附着在填料上的生物膜上降解。填料的运送和搅拌,保证了生物膜的持续更新和氧气的供应,提高污水处理效果。A2O+MBBR 工艺的组合将A2O 工艺和MBBR 工艺有机地结合在一起,充分利用了两种工艺的优点[1]。污水通过A2O 工艺处理后,污水中的有机物和氮得到有效去除,同时利用MBBR 工艺中的生物膜反应器,进一步提高了降解能力和处理效率。此外,A2O+MBBR 工艺还具有操作简单、占地面积小和运行成本较低等优点。好氧池如图2 所示。

图2 好氧池

1.3 污水处理工艺参数

基于上述工艺原理进行污水的处理,使得污水处理效果能够满足一级A 类排放标准要求。收集的生活污水进入格栅池内后,将较大的漂浮物和水中的砂砾等清除干净,随后泵入沉淀池之中,经过混凝沉淀处理,将水质中大生物分子,转化为小生物分子。在A2O池内完成厌氧、缺氧、好氧处理后,将生活污水中的有机污染物清除,经过初步处理后的污水排放到MBBR生化池内,进一步硝化处理后排入二沉池内沉淀。为满足实际污水排放的基本要求,对工艺参数进行优化,工艺参数如表2 所示。

在工艺运行阶段,整个污水处理过程需要经过48h左右,其中耗时最长的时间为A2O 池和MBBR 池,两者对污水的处理分别需要达到12h,反应池内的水温控制在15℃左右,以确保最终处理效果良好。

2 A20+MBBR 污水处理工程设计

2.1 生化池整体设计

生化池共计分为5 个部分,分别是好氧池、厌氧池、缺氧池、MBBR 处理池和反应池。厌氧、好氧、缺氧处理均在A2O 池内进行。本项目中,为了满足每日污水处理要求,生化处理反应池的总长度为108m,宽度为38m,深度为7.5m,池体共计分为两个模块,且每个模块均具备独立运行功能。A2O 池体的容积在2 万m3左右,MBBR 池容积为1.6 万m3左右,系统运行的污泥回流比为1,混合液的回流比为2[2]。在MBBR 生化池内,设置循环流动池,主要目的是确保悬浮载体在池内循环流动。池体长度为42m,宽度为18m,深度为7.5m。在池体的中间位置,设置导流墙,用于承载,确保池内污水的流态良好。同时,在MBBR 池内,设置生物膜。生物膜是由微生物聚集在填料表面形成的,它们通过附着在填料上,形成一个稳定的生物膜群落。污水中的有机物质被附着在填料上的生物膜中的微生物降解。这些微生物通过代谢过程将有机物质转化为二氧化碳和水等物质。填料提供了大量表面积,以支持更多的微生物生长和活动,从而提高了有机物降解的效率。MBBR 工艺也可用于氮和磷的去除。在填料上的生物膜中,一些特定的微生物可以通过硝化和反硝化过程将污水中的氨氮和亚硝酸盐转化为氮气。此外,一些磷酸盐还可以被微生物吸附和沉积在填料上,从而实现磷的去除。生化池如图3 所示。

2.2 悬浮载体设计

悬浮载体主要提供微生物栖息场所,其密度应小于水。在污水处理期间,通过悬浮载体的运动,将污水中溶解氧更好地进入生物膜中,并为微生物的代谢和降解提供充足的氧气。在组合工艺之中,悬浮载体使用高密度聚乙烯材料,该材料具有大量的表面积,典型值在480~1200m2/m3。载体提供了充足的附着面积,为微生物的生长和附着提供了良好的环境。微生物可以在悬浮载体表面形成生物膜,从而增加了污水处理系统中的生物活性区域。本项目中,悬浮载体的最大填充率不足70%,材料为高密度聚乙烯材料,设计系统好氧填充率在65%左右,池内悬浮载体填充率在50%左右,该设计是为了确保悬浮载体具备良好的流化性,且降低能源的消耗量。根据池内污水处理的表面负荷设计结果,悬浮载体为HDPR 系列,属于扁圆柱状的悬浮载体,该形态结构验证后使用寿命长达10 年以上,直径25mm,高度为10mm,挂膜后有效比表面积为650m2/m3,密度在0.96g/cm3左右[3]。悬浮载体如图4 所示。

图4 悬浮载体现场布设

2.3 曝气系统设计

曝气系统设计目的是提供充足的氧气供给,促进微生物的生长和污水的降解。曝气系统包括曝气器、气体供应系统和气体分配系统。曝气器是将气体引入污水中的设备。本项目设计应用盘式橡胶膜微孔曝气器,该装置曝气强度较大,单盘供气量可以达到5m3/h。在曝气系统中,气体供应系统使用压缩空气作为曝气系统的供气来源。压缩空气通过管道输送到曝气器,并通过曝气器中的喷嘴或搅拌装置释放为气泡。气体分配系统用于将气体均匀分配到整个A2O+MBBR 系统中。这包括气体管道、分支管道和气体分配装置。气体从气体供应系统进入气体管道,然后通过分支管道分配到各个曝气器或MBBR 反应器中。本项目中,气体供应系统为鼓风机,安装至生化处理段的A2O 池内,气体管道直径为10cm,采用交叉布设方法,气体分配装置为旋转式,以确保气体均匀地分布到每个曝气器或MBBR 反应器。本项目中,设计应用盘式橡胶膜微孔曝气器,供气量在5m3/h 左右,共计设置7000 套,其中两套属于辅助穿孔曝气系统,材质为ABS[4]。该配置方案能够在紊流剧烈的情况挂膜,有利于微生物在悬浮载体表面粘生长和形成。曝气系统如图5 所示。

图5 曝气系统

2.4 进出水搅拌系统

进出水搅拌系统设计目的,是保持污水中的悬浮物均匀分布,促进污水与生物膜的接触,以提高污水处理效果。进出水搅拌系统包括进水和出水搅拌器。进水搅拌器位于污水进入系统的位置,用于将进水中的悬浮物均匀分散并混合。进水搅拌器采用机械搅拌装置,结构为搅拌桨,通过旋转或推动的方式将污水中的悬浮物搅拌均匀。这样可以确保污水中的污染物均匀分布到后续处理单元,提供更好的降解条件。出水搅拌器位于污水处理系统的出口处,用于混合处理后的污水和曝气气泡。出水搅拌器通常采用机械搅拌装置或气泡混合装置。机械搅拌装置通过旋转或推动的方式将污水和曝气气泡混合均匀,以确保污水中的氧气充分溶解,并保持污水中的悬浮物均匀分布。气泡混合装置则通过气泡的上升和碰撞,将污水和曝气气泡混合均匀。本项目设计应用的搅拌器叶片材质为不锈钢材质,转速为310r/min,配置电机参数为4.8kW,在污水处理系统的厌氧区位置配置低速推进器,在各区内的填料空间内设置拦截网。整个系统池体顶部加盖混凝土,覆土种植草坪,厚度在30cm 左右,搅拌器前后设置孔洞,大小在3m 左右,用于更换操作盘[5]。进出水搅拌系统如图6 所示。

图6 进出水搅拌系统

3 A20+MBBR 组合工艺处理效果

3.1 运行效果

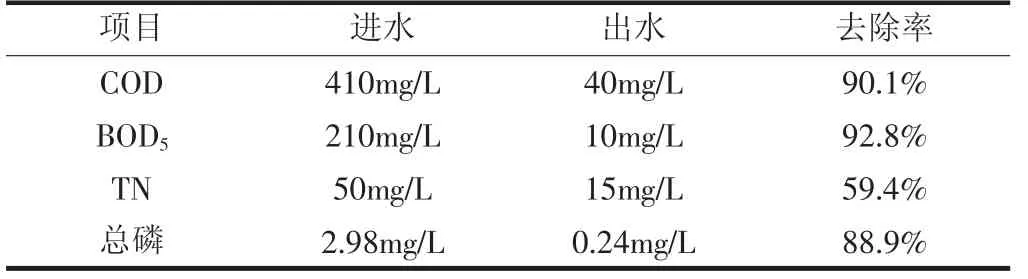

监测系统运行过程中的进水和出水,判断其水质变化情况,计算相关污染物的去除率。监测指标包括COD、BOD5、总氮、总磷等共计达到18 项,表3 为A20+MBBR 组合工艺污水处理效果。

表3 A20+MBBR 组合工艺污水处理效果

由表3 可知,A20+MBBR 组合工艺具有良好的污水处理效果,能够满足一级A 类污水排放标准。出水满足化学需氧量(CODCr)50mg/L、生化需氧量(BOD5)10mg/L、悬浮物(SS)10mg/L、总氮(以N 计)15mg/L、氨氮(以N计)5(8)mg/L 以下的标准要求。

3.2 经济指标

项目建设共计投入资金1.39 亿元,处理成本在1.02 元/m3左右,经营成本在0.6 元/m3左右。与其他污水处理类型相比,该污水处理项目占地面积较小,成本投入较少,具备良好的污水处理效果,且经济效益显著。

4 结语

A2O+MBBR 组合法工艺出水水质较好,对污染物的平均去除率达到92%以上,出水指标能够稳定达到一级标准。在好氧、缺氧环境下,对微生物进行综合筛选和富集,硝化处理功能和效率也得到提升。该组合工艺具备良好的经济效益,单位经营成本在0.6 元/m3左右,且污水处理成本在1.02 元/m3左右。