探讨水力发电机组如何安全稳定运行

梁运

(重庆大唐国际彭水水电开发有限公司,重庆 400000)

0 引言

做好水电资源的开发与利用对于提升资源利用率、促进经济社会的可持续发展有着重要意义。抽水蓄能是水电的重要构成之一,可以有效改善电力供应水平,同时还能保证电网安全。改革开放以来,国内常规水电站与抽水蓄能电站的建设速度不断加快[1]。当前,水电和抽水蓄能技术的应用,既能提升电网系统负荷发展平衡效果,同时还能有效解决清洁能源利用效率等方面的问题,这对于促进我国电力系统的高效稳定运行有着极为重要的作用。

1 机组运行稳定性评价标准

1.1 水轮机尾水管压力脉动

需要指出的是,即便是在涡带压力脉动幅值相同的情况下,对于机组的稳定性有着不同的影响。在相同的ΔH 值的条件下,如果采用低水头运行的方式,在效果上要比高水头的稳定性好。此外,在危害性方面,高频压力脉动比低频要大。由此可以看出,仅仅使用涡带压力脉动幅值ΔH/H 或使用ΔH 进行水轮机稳定性的评价有失偏颇,也是不全面的。除此之外,其他一些因素也可能导致压力脉动问题、机组振动以及部件变形等相关问题[2]。

1.2 机组振动

在进行水轮发电机组振动评价时,当前所用的指标与标准,主要以机组动态稳定性为主。对于这一指标,也是进行机组动态监测的内容与依据。它是机组运行安全的重要指标,通过该指标也可以及时发现机组故障、防止由于振动而出现重大事故。对于高转速火电机组,在开展评价时,所采用的标准为轴振。就水电机组而言,评价工作中要将轴承振动作为一项重要的指标。如果轴振测量响应快,并且灵敏度高,那么就说明转轴有着良好的振动状况。通过改善评价环节的精度,能够及早的发现运行期间存在的隐患。在进行大、巨型水轮发电机组的检测工作时,要对轴振动、轴承振动进行同时检测,并且要使用不同标准做出评价。对于水轮发电机组来说,在其振动评价标准中,振动评价的特征值主要有两种:速度、位移。①振动速度大多应用在含有高频振动的相关测量工作中。②振动位移读数更加直观,在水电机组的长期运行过程中,便于工作人员依据经验做出判断。实际运行期间,可以将机组额定转速作为依据。例如,若转速超过了300r/min,那么可以采用振动速度进行机组的评价。但是,当转速低于300r/min,此类情况可以采用振动位移做出评价。需要注意的是,由于机组在容量、转速方面存在较大的差异,如果沿用现有的标准,那么就无法全面的对所有的机组开展较为科学、全面的评价。除此之外,在进行机组评价时,没有对机组尺寸做出深入的研究,没有考虑到它对振动评价标准的相关影响,上述问题都需要做出改进、补充与优化。

2 水力发电机组运行问题及预防措施

2.1 机组电气方面

2.1.1 静态气隙不均匀

一方面,导致气隙不均匀问题的原因很多,如定子、转子存在不圆、不同心等问题。当最小气隙位置相对固定时,若出现气隙不均匀现象,就属于静态气隙不均匀,易造成气隙磁场不能保持均匀的问题。同时,定子、转子上将出现一定的磁拉力,严重时可导致发电机剧烈振动。另一方面,为有效预防上述问题,技术人员可定期对转子圆度做出测量,必要时可以在磁轭和磁极之间利用垫片进行调整。同时,还要确保上机架径向支撑有着足够的刚度,在机组制造、安装期间也要保证准确度[3]。

2.1.2 动态气隙不均匀

运行期间转子出现松动现象,或由于其他原因造成运行状态下气隙不均匀,都属于动态气隙不均匀的问题。相比较而言,在问题原因方面,动、静气隙不均匀问题存在着一定的差异。但是就其影响效果来说,都可能造成机组产生较为严重的振动问题,甚至影响到机组的安全稳定运行。为此,首先在机组设计、制造、安装方面,要确保机组的合理性与安装质量。此外,要避免转子磁极运行期间出现松动,防止气隙不均匀问题的发生。

2.1.3 分数槽次谐波

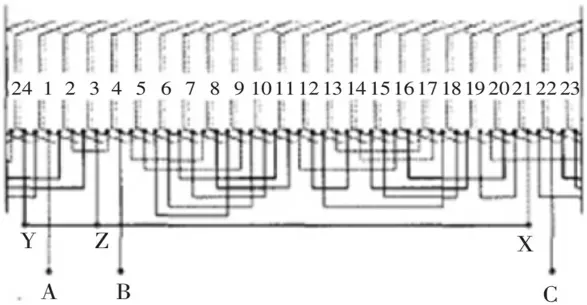

图1 为分数槽绕组,其磁势既包括主波也包括次谐波。当它与主极磁场发生相互作用之后,会产生行波进而造成发电机出现振动,二者的振动频率不同。但是,如果振动频率与设备固有频率的数值出现了接近的情况,就会导致铁心振动,威胁到机组的运行情况。为预防此类问题的出现,一方面技术人员要定期开展次谐波预测与分析,对可能造成的机组振动、噪音问题做出深入研究,制定可行、合理的处理方案。另一方面,要对定子接线做出优化,尽可能减小次谐波量级。

图1 分数槽绕组

2.1.4 三相负荷不对称

该问题是发电机运行期间不可避免的问题,一旦发电机定子在其运行期间发生单向接地问题,或者是出现了两相间短路的情况,也将导致定子三相负荷不对称运行。在此情况下,就可能出现负序电流的问题。一旦负序磁场与发电机纵轴之间是正对的关系,那么即便是在气隙较小的情况下,也将导致定、转子间的作用力成指数级增大。如此一来,就会出现定、转子间的作用大小不一,最终引发定子机座与转子的振动问题。对于上述问题而言,首先可以结合机组的实际情况,合理进行阻尼绕组方式的设计,进而降低负序电流。此外,还可对电力系统做出相应的改进,降低负序电流。

2.2 机组机械方面

2.2.1 轴线不正和对中不良

通常情况下,轴线不正、对中不良问题主要表现在以下方面:①上端轴和设备的转子中心体之间未能处于同心状态。②轴线与设备的转子中心体之间未能处于同心状态。③水轮机和发电机二者的轴线,未能处在同一条直线上。④机组转轴发生偏心、弯曲等问题。⑤定子、转子未能同心。针对该问题,主要出现在设备的生产制造与安装过程。因而,要加强对生产制造工艺与生产质量的管控。同时,要严把设备安装质量关,避免此类问题的发生。总之,造成该问题的因素较多,需要结合实际问题并采取针对性措施加以解决。

2.2.2 转动部分质量不平衡

机组振动问题的出现,与转动部分质量无法达到平衡有着密切的关系。一方面,机组开始运行之后,或者是机组持续运行一段时间之后,由于机组存在振动的问题,可能引发一些零部件出现位移、松动的现象,进而导致旋转质量无法维持在平衡状态。例如,磁轭紧量相对较小,具体运行过程中可能引发径向外移的问题,最终导致平衡效果降低。另一方面,若机组的转速过大,并且转子的长度也比较大,将产生不平衡力偶。此类问题的预防,主要通过生产、安装环节进行控制。结合实际运行状况,严格控制设备的生产,并做好设备安装质量的把控。除此之外,还可采取相关技术措施,防止磁轭在运行期间出现外移。最后,还可通过加装检测装置等方式解决上述问题。

2.2.3 支撑、轴系刚度需加强

支撑部分在设计、制造过程中,如果存在刚度过小的问题,在受到外力作用的影响下,极有可能发生变形等相关问题。随着动态刚度的降低,在受到力矩的持续作用下,也将产生严重的振动问题。为此,可以通过提升支撑、轴系刚度的方式予以解决,防止安全事故的发生。此外,在进行支撑、轴系设计工作时,可对其结构做出优化,保证机组运行期间的安全性、稳定性效果[4]。

2.2.4 补气系统设计问题

该问题主要针对的是水斗式机组,在转轮周围空气脱空的情况下,转轮室将处于真空状态,进而造成尾水倒流,使得机组振动加剧。针对此类问题,可以在机壳内侧或者是喷管两侧位置,设计一定数量的补气孔,保证大气可以顺利的补入,避免转轮室出现真空问题。

2.3 机组水力方面

2.3.1 叶道涡

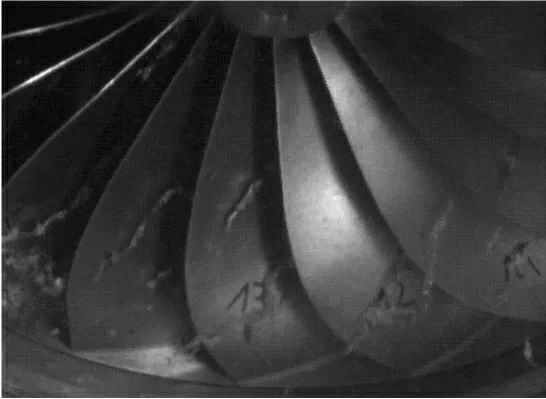

为改善机组运行期间的性能状况,在开展转轮设计时,设计人员可以适当的增大叶片包角。叶道涡(图2)初生线主要指的是发生点连线,对于叶道涡发展线而言,主要指的是发展点连线。为确保运行期间的安全效果,发展线和运行作业区之间要有着足够的安全距离,对于初生线亦是如此。实际生产工作中,可以对叶片顶部的叶型、上冠线形做出优化设计。此外,还可将机组模型特性作为依据,避免产生高水头叶道涡,适当的提高设计水头。另外,可以在顶盖位置处预留合理数量的补气孔。

图2 叶道涡

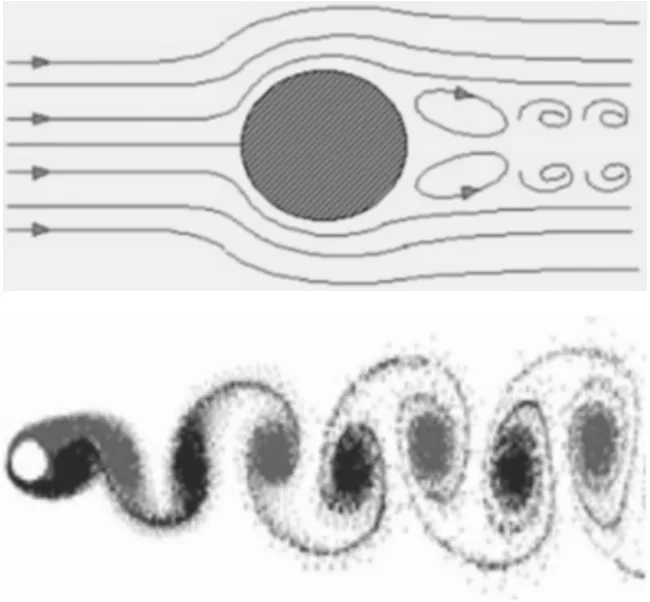

2.3.2 卡门涡

流体在流经其他物体周围时,在尾流的两侧位置将产生对称式涡漩,这就是卡门涡(图3)。水流在流经叶片周围的过程中,出现卡门涡在所难免。在此期间,如果涡漩的尺度较为适宜,同时吸附了一定的空气,那么就属于可见涡;相反,那么就属于不可见涡。不管是可见涡亦或是不可见涡,在固有频率方面,如果和机组部件的参数有着较大的差异,那么不会引发共振。相反,就会引发共振问题,进而可能导致绕流部件损坏,并产生强烈的噪声。为避免此类问题的发生,首先可以通过减薄叶片等方式进行处置,进而提高涡频率,并避免共振问题的发生。其次,为防止该问题的发生,可以进行绕流部件的调整与改进,确保其固有频率和涡频率之间有着一定的错开度。

图3 卡门涡

2.3.3 尾水管涡带

相关学者针对尾水管涡带等问题,开展了大量的研究工作。现有研究证明,对于机组的实际运行状况而言,与最优工况之间存在着较为严重的偏离问题。机组运行期间,由于运行工况范围较大,从一定水头下的40%最佳流量,一直到80%~90%,上述情况均可能出现。在流量相对较大的情况下,可能产生反向涡带等各类问题。上述问题一旦发生,不仅会造成管中产生水压脉动的问题,同时还可能引发机组的强烈振动问题,并伴随着刺耳的噪声。对于这一问题有着不同的预防措施:一方面,针对混流式转轮来说,实际生产工作中可以选用负倾角翼等设备,并对其进行优化。另一方面,如果机组水头相对较高,可以使用带有副叶片的机组转轮。同时,还要对叶片出口环量做出优化,使其达到最佳分布。除了上述措施之外,还需要对涡带运行区进行自然补气,在必要情况下需要开展强制性补气工作[5]。

2.3.4 压力脉动

机组运行期间,流道内可能产生较为剧烈、复杂的失稳问题,比如空化、脱流与漩涡,使得压力脉动逐步增加,造成频谱构成变得复杂,并导致部件破损。为避免此类问题的发生,针对混流式机组来说,应避免在小开度区运行。此外,对于贯通式以及转桨式机组而言,要结合实际情况加以限制。

2.3.5 水力自激振动

混流式水轮机运行期间,如果转轮止漏环间隙出现严重的不均匀问题,在受到机械不平衡力的影响下,会引发水力自激振动现象。在我国的绿水河与渔子溪等电站中,均出现自激振动问题。上述问题的解决,首先需要均衡利害,适当的增加设计间隙。除此之外,还可通过提高设备制造与安装质量等方式来解决。

3 结语

近几年来,国内水力发电事业的迅猛发展,极大的促进了经济社会的进步。在可预测的将来,势必会有越来越多的机组被投入相应的生产工作中。因而,确保机组运行期间的安全性、稳定性意义重大。为此,技术人员首先要对机组的类型、特点等因素做出分析,在此基础上开展预测工作。同时,还要结合机组存在的问题,采取针对性的预防措施,确保各项生产工作的顺利开展。