焊接道数和层间温度对5083铝合金多道焊对接接头焊接残余应力和变形的影响

廖娟,程鹏,陈庆顺,汤小瑞,邱波

1.西南交通大学 希望学院,四川 成都 610400

2.国网四川省电力公司 成都供电公司,四川 成都 610041

0 引言

5083铝合金是一种具备中等强度的铝镁系合金,具有良好的焊接性能和耐腐蚀性能,被广泛应用于轨道车辆的厢体结构焊接生产中[1]。对于关键承重结构,一般采用中厚板进行多层多道焊接。由于铝合金的热导率和热膨胀系数较高,中厚板焊接时热量难以凝聚,焊后冷却速度快,在焊缝中容易产生较大的残余应力甚至裂纹,并引起工件变形[2]。焊接残余应力分布不仅受到热输入、材料性能、焊道数、结构尺寸、约束条件和工艺顺序等因素影响[3-4],而且受到层间温度的影响,相对于单道焊更复杂,对其预测更具有挑战性。因此,多层多道焊接残余应力精确的预测有助于合理设计焊接结构和确保结构安全。

杜文普[2]等以25 mm 6005A-T6铝合金为研究对象,采用Sysweld软件对其多层多道焊接变形与残余应力进行数值分析,并提出施加适当反变形可有效减小焊接变形。Cañas J等[5-6]采用有限元方法模拟5083铝合金平板对接接头MIG焊接残余应力,并采用盲孔法进行验证;Cheng[7]分析比较了铝合金不同坡口角度 对 残 余 应 力 的 影 响;Lu等[8]对铝合金对接、搭接、T形接头焊接残余应力进行数值模拟;廖娟[9]在考虑相变的情况下,对铝合金管对接焊接残余应力分布进行模拟,研究表明考虑相变能更准确地模拟焊接残余应力;宁佶[10]使用Marc通用有限元软件对不锈钢厚板多层多道焊过程进行数值模拟,研究层间冷却时间对焊接残余应力和变形的影响。

综上所述,已发表的研究成果大多是对钢的多道焊和铝合金的单道焊进行分析,文献[2]对铝合金多道焊进行研究但仅关注反变形对焊接变形的影响,铝合金中厚板多层多道焊的焊接道数和层间温度对其残余应力和变形的研究较为匮乏。本文采用SYSWELD软件建立了5083铝合金平板对接接头多道焊的热-冶金-力学三维耦合计算模型,在考虑相变情况下,采用双椭球移动热源计算V形坡口对接接头两道焊温度场和应力场分布,并分析了不同焊接道数对其残余应力分布和变形的影响。此外,在两道焊基础上,研究了层间温度对铝合金对接接头残余应力和变形的影响,为利用软件准确预测铝合金多道焊残余应力和变形,优化焊接工艺降低实验成本提供参考。

1 焊接模型的建立

1.1 三维模型及网格划分

为了准确模拟焊接过程,采用三维实体计算模型,多道焊对接接头尺寸如图1a所示,由两块尺寸为250 mm×90 mm×6 mm的平板进行TIG对接焊,V形坡口,角度60°。模型的网格划分及约束条件见图1b,模型的节点数为81 305,单元数为102 444,Weld Line为焊接线,箭头方向为焊接方向,Line1位于平板上表面中心位置。模拟过程中采用三点约束以防止模型发生刚体位移。

图1 三维模型及网格划分Fig.1 3D Model and grid Division

1.2 材料参数

母材为5083铝合金,焊缝填充金属为ER5356,模拟过程考虑了材料的热物理性能与力学性能随温度变化的特性。同时假定焊缝金属与母材金属具有相同的热物理性能和力学性能,如表1所示。

表1 5083铝合金热物理性能和力学性能Table 1 Thermo-Physical Properties and Thermo-Mechanical Properties of 5083

1.3 热源模型及边界条件

采用Goladk J等[11]提出的双椭球体热源模型,热源移动方向为y轴方向,该体热源由y轴前后两个部分组成。沿y轴前半部分和后半部分的椭球内部热流密度分布函数表达式分别为式(1)、式(2):

式中ar、af、b、ch分别为热源形状参数;Q为有效热输入;ff、fr分别为热流密度在y轴前后两个部分的分配系数。热源模型的主要参数值如表2所示。

表2 热源模型的主要参数值Table 2 Primary parameter values of heat source model

焊接模拟时,热源模型有效热输入Q=2 940 W,第1道焊缝熔宽b=3.5 mm,熔深ch=3 mm;第2道焊缝熔宽b=7 mm,熔深ch=3.5 mm,

设置焊件初始温度为20 ℃,焊件表面与周围介质的热交换为表面换热,将对流和辐射系数转化为总的热交换系数进行模拟计算。

1.4 力学模型

假定材料遵循各向同性硬化性能的弹塑性准则(Von Mises 塑性模型)。总应变如式(3)分解:

式中为总应变;为弹性应变;为热应变;为塑性应变[8]。

2 数值模拟结果与分析

2.1 焊接温度场模拟结果及分析

TIG焊工艺参数为:焊接电压20~22 V,焊接电流160~170 A,焊接速度7.5 mm/s,保护气体为99.99%Ar,焊接完成后焊件冷却至室温,第1道和第2道参数相同。图2为焊接过程中焊缝温度场云图。由图可知,焊接为不均匀加热,加热时焊缝温度迅速升高,焊缝附近的温度梯度很高,温度达到650 ℃区域为熔化区,第1道焊缝熔池最高温度为724.80 ℃,第2道焊缝熔池最高温度为833.29 ℃,远离焊缝的母材几乎无温升,且随着热源离开,焊件逐渐冷却。

图2 焊缝温度场云图Fig.2 Weld Temperature Field

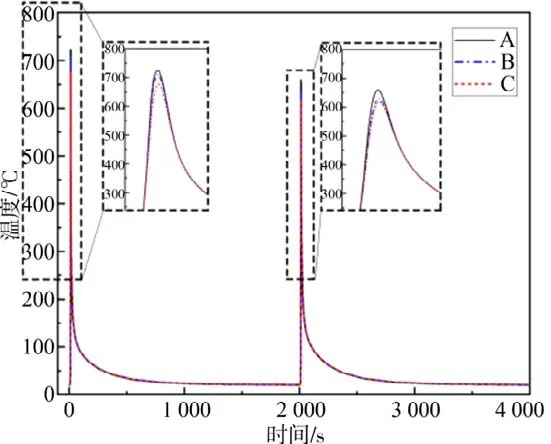

在焊缝横截面上选取A、B、C三点(见图2b),位于第1道焊缝中心沿厚度方向(z方向)距下表面距离分别为2.25 mm、1.23 mm、0 mm。绘制A、B、C三点温度随时间变化曲线,如图3所示。第1道焊缝焊接时,A、B、C三点温度迅速升高达到650 ℃以上,材料熔化,随着热源的离开温度逐渐降低冷却至室温;第2道焊缝焊接时,由于热传导作用,第1道焊缝再次经历加热冷却过程。

图3 A、B、C三点温度随时间变化曲线Fig.3 Curve of Temperature Change with Time at Points A,B and C

2.2 焊接残余应力模拟结果及分析

图4为对接接头在上表面中心Line1位置(见图1)的纵向和横向残余应力分布模拟结果,σy为纵向残余应力,σx为横向残余应力。焊接完成后采用盲孔法[12-13]测量其纵向和横向残余应力分布。

图4 上表面中心Line1位置的纵向和横向残余应力分布模拟结果Fig.4 Simulation results of longitudinal and transverse residual stress distribution at the center of Line1 on the upper surface

由图4可知,纵向残余应力在焊缝及近缝区为拉应力,远离焊缝区为压应力。在焊接加热过程中,焊缝中心受热膨胀,在其周围区域产生压应力,直到焊缝中心温度达到熔化温度650 ℃,热影响区的压应力达到最大值。在冷却过程中,熔化区冷却收缩,由于受到相邻固态材料的约束,熔化区金属受到拉应力。冷却至室温后,焊缝及近缝区为拉应力,为了保持平衡,远离焊缝区为压应力。焊缝中心位置的拉应力值略小于热影响区,这是由于该计算模型考虑了相变,熔化区在加热过程中屈服强度小于母材屈服强度所致。同时也可以看出,横向残余应力为拉应力,直到远离焊缝位置拉应力趋于0。焊缝中心位置应力值较小是因为熔化区材料屈服强度小于母材屈服强度,由于焊接过程中屈服强度的改变得到较小的应力。σx产生的原因较为复杂,其值既受到焊缝冷却时横向收缩的直接影响,又受到焊缝的纵向收缩、表面和内部不同的冷却过程以及叠加的相变过程共同作用的间接影响。总体上,横向残余应力数值小于纵向残余应力数值,这是由于在焊缝冷却收缩与相变膨胀过程中铝板的纵向拘束远大于横向拘束。

2.3 焊接道数对残余应力和变形的影响

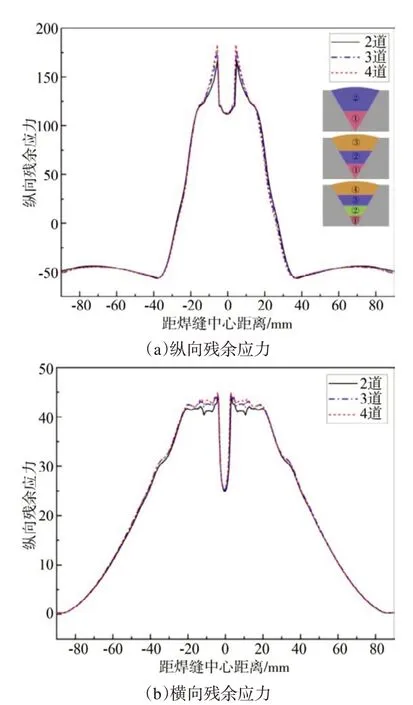

2.3.1 焊接道数对残余应力的影响

为了进一步研究焊接道数对焊接残余应力的影响,采用前述模型,改变焊接道数为3道、4道,焊缝横截面如图5a所示,取对接接头在上表面中心Line1位置(见图1)的纵向和横向残余应力分布模拟结果,分析焊接道数对焊接残余应力的影响规律。由图5可知,焊接道数为2时,纵向残余应力最大值为167 MPa,横向残余应力最大值为44.1 MPa;焊接道数为3时,纵向残余应力最大值为177 MPa,横向残余应力最大值为44.7 MPa;焊接道数为4时,纵向残余应力最大值为183 MPa,横向残余应力最大值为44.9 MPa。随着焊接道数的增加,焊接热输入量越多,焊后残余应力越大[14],纵向残余应力最大值从167 MPa,逐渐增加到183 MPa,而横向残余应力最大值从44.1 MPa逐渐增加到44.9 MPa,变化幅度很小。

图5 焊接道数对焊接残余应力的影响Fig.5 Effect of Welding passes on welding residual stress

2.3.2 焊接道数对变形的影响

焊接道数为2道、3道、4道时,焊缝冷却到室温后平板变形云图如图6所示。可以看出,焊缝中心部位为正向变形,与焊缝平行的焊板边缘为负向变形且变形量很小,焊接变形为角变形。这是由于该模型的约束条件如图1所示,对平板边缘的3个点进行约束。焊接道数为2时,变形量为-0.13~0.69 mm;焊接道数为3时,变形量为-0.21~1.05 mm;焊接道数为4时,变形量为-0.13~1.61 mm。由于焊接第2道焊缝时,对接接头在经过第1道焊缝冷却到室温后已产生角变形,再经过第2道焊缝的加热冷却过程又产生了角变形,如此循环,随着焊接道数增加,焊接变形幅值由0.82 mm增加到1.74 mm,焊接变形逐渐增加。

图6 不同焊接道数平板对接变形云图Fig.6 Contour diagram of plate butt deformation with different welding passes

2.4 层间温度对残余应力和变形的影响

2.4.1 层间温度对残余应力的影响

为了研究多道焊层间温度对焊接残余应力的影响,采用两道焊模型,对第1道和第2道的层间温度分别为20 ℃(室温)、50 ℃、100 ℃、150 ℃进行数值模拟,结果如图7所示。由于第1道焊缝冷却过程中,熔化区冷却收缩,受到相邻固态材料的约束,熔化区金属受到拉应力,随着冷却温度的降低,拉应力逐渐增大,直到冷却至室温拉应力达到最大值。层间温度越高,焊缝中心的残余拉应力值越小,层间温度对第2道焊缝起到预热的效果,可以显著降低焊缝残余应力。由图7可知,层间温度分别为20 ℃(室温)、50 ℃,100 ℃、150 ℃时,纵向残余应力最大值分别为167 MPa、148 MPa、120 MPa、108 MPa,横向残余应力最大值分别为44.1 MPa、43.3 MPa、41.6 MPa、46.0 MPa;随着层间温度的升高,纵向残余应力逐渐降低,但横向残余应力先减小后增大。综合考虑横向和纵向残余应力,进行两道焊接的最优层间温度可选用100 ℃。

图7 层间温度对焊接残余应力的影响Fig.7 Effect of interlayer temperature on welding residual stress

2.4.2 层间温度对变形的影响

不同层间温度下焊缝冷却到室温后平板变形云图如图8所示。焊接时快速加热冷却过程使铝板厚度方向(z方向)温度分布不均匀,上表面受热发生膨胀大,下表面膨胀小,焊接面膨胀受阻产生横向压缩塑性变形,焊后冷却时会在厚度方向上出现收缩不均匀的现象,导致角变形产生。由图8可以看出,层间温度为室温(20 ℃)时,变形量为-0.13~0.69 mm;层间温度为50 ℃时,变形量为-0.11~0.73 mm;层间温度为100 ℃时,变形量为-0.11~0.77 mm;层间温度为150 ℃时,变形量为-0.11~0.78 mm。第2道焊缝的焊接温度受层间温度和热输入的叠加影响,层间温度越大,焊接温度越高,焊缝处于熔点以上的区域越大,产生横向压缩塑性变形更明显,冷却后焊接变形幅值由层间温度为20 ℃的0.82 mm增加至层间温度为150 ℃的0.89 mm,幅度仅0.07 mm,所以层间温度对焊接变形几乎无影响。

图8 不同层间温度平板对接变形云图Fig.8 Deformation contour diagram of plate butt joint with different interlayer temperatures

3 结论

(1)利用SYSWELD软件对5083铝合金对接接头两道焊的焊接过程温度场和残余应力分布进行数值计算与分析,其结果与热循环曲线和残余应力测试结果吻合,纵向残余应力在焊缝及近缝区为拉应力,远离焊缝区为压应力。

(2)随着焊接道数的增加,纵向残余应力最大值从167MPa,逐渐增加到183 MPa,而横向残余应力最大值从44.1 MPa逐渐增加到44.9 MPa,横向残余应力变化幅度很小;焊接变形幅值由0.82 mm增加到1.74 mm,焊接变形逐渐增加。

(3)采用2道焊模型,对第1道焊缝和第2道焊缝之间层间温度分别为20 ℃(室温)、50 ℃、100 ℃、150 ℃进行焊接残余应力和焊接变形数值模拟,结果表明,随着层间温度升高,纵向残余应力从167 MPa逐渐降低至108 MPa,横向残余应力从44.1 MPa先减小至41.6 MPa后增大至46.0 MPa,焊接变形幅值由0.82 mm增加至0.89 mm,层间温度对焊接变形几乎无影响,综合考虑,采用层间温度100 ℃进行焊接最为合适。