电子束选区熔化过程基于背散射电子成像的在线监测系统研制

孔令其,刘方军,陈世业,许海鹰,张伟,黄俊媛,王壮,石毅磊,蒋布辉

1.北京航空航天大学 机械工程及自动化学院,北京 100191

2.北京航天发射技术研究所,北京 100076

3.中国航空制造技术研究院 高能束流加工技术国防科技重点实验室,北京 100024

0 引言

电子束选区熔化(Electron beam selective melting,EBSM)是以高能电子束流为热源,在高真空环境中对金属粉末床选择性熔覆成形,实现复杂零部件成形的增材制造技术,具有能量集中、成形效率高、真空环境无污染、能够熔化难熔及脆性材料等优势,在航空航天、生物医疗等领域获得广泛研究和应用[1-4]。目前关于EBSM技术的研究主要集中在调整工艺参数,测试加工产品性能。EBSM过程涉及的工艺参数主要包括:束流大小、聚焦值、偏转扫描策略、偏转扫描速度、预热温度、工艺步骤、各工艺步骤时间等[5-11],不同的参数会导致不同的加工结果,甚至微小的参数变化就有可能导致加工的失败。对于不同的加工材料,各工艺参数的调整也不相同,这就需要一个有效的监测系统对EBSM过程进行跟踪,及时掌握加工情况,调整工艺参数,减少废品率,提高加工质量。

目前对于EBSM过程的监测思路主要有光学观察和电子成像观察。普通的光学观察使用工业相机拍摄加工表面,但在实际EBSM过程中,高能电子束流冲击金属粉末表面会产生强光及金属蒸气,使拍摄画面过曝而模糊,金属蒸气还会沉积在镜头表面,影响观测。基于背散射电子成像的观察通过采集EBSM过程中电子束入射加工表面反射回来的背散射电子信号,经过信号处理,还原背散射信号携带的加工表面形貌信息,从而监测整个加工过程中工件加工质量,这种观察方式不受强光影响,可适应高金属蒸气环境,通过高频信号采集及处理技术,实现实时观察[12-15]。国外关于背散射电子成像在电子束加工中的研究较早,瑞典Arcam公司成功地将该项技术应用在自家电子束设备,并进行商业化生产[16-17]。英国学者Hay Wong[12]等人针对电子束选区熔化过程,设计了基于单极板背散射电子接收传感器的背散射电子成像监测系统,成像范围180 mm×180 mm,对室温和约320 ℃下生成的电子图像进行比较,结果表明二者并无明显差异,一方面验证了基于背散射电子成像在电子束选区熔化过程中的应用潜力,另一方面也初步验证了基于背散射电子成像的监测系统对高温的不敏感性。但单极板背散射电子接收传感器对于背散射电子信息的采集不完整,监测范围也不能满足大尺寸零部件电子束选区成形制造要求。国内针对该项技术的研究起步较晚,相关成果也还没有得到推广应用,研究较多的包括清华大学,中国航空制造技术研究院等。清华大学赵德陈等人[14]针对单极板背散射电子传感器的不足,设计了基于双探测极板的电子光学监测系统,成像范围60 mm×60 mm,利用极板之间采集得到的背散射电子信号的差值与和值完成形貌信息的增强,但双极板探测器只对极板相对方面背散射电子信号敏感,未布置探测极板位置背散射电子信号丢失。中国航空制造技术研究院张红玉等人[15]设计的电子束加工过程基于背散射电子成像的监测系统使用四极板背散射电子接收传感器,相比单极板和双极板设计,其对背散射电子信号的接收能力更强,能实现100 mm×100 mm范围监测,但其设计的传感器结构和布局并不适合电子束选区熔化过程,成像范围也不能满足大尺寸零部件电子束选区成形制造要求。

针对电子束选区加工过程中实时监测的需求,本文设计了一套包括高频偏转扫描系统、背散射电子接收传感器、背散射电子信号处理系统以及图像处理软件的监测系统,实现150 mm×150 mm范围高速成像,分辨率可达1 000像素×1 000像素,成像速度可达1帧/s。

1 系统总体设计

设计的EBSM过程中基于背散射电子成像的在线监测系统如图1所示。工控机用于控制系统整体逻辑、配置函数发生卡和数据采集卡参数、生成及处理监测图像;函数发生卡输出高频偏转扫描电路驱动波形及同步采集信号,用于扫描控制及同步采样控制;背散射电子接收传感器用于收集采样点背散射电子信号;背散射电子信号采样及放大电路将采集到的背散射电子信号转换为高频电压信号,放大到合适的倍数后传输给数据采集卡;数据采集卡经过AD转换将放大后的模拟信号转换为数字信号传输给工控计算机。

图1 EBSM过程中基于背散射电子成像的在线监测系统Fig.1 On line monitoring system based on backscattered electron imaging in EBSM process

系统工作时,根据加工范围大小、束斑直径确定扫描范围及扫描点个数,在工控机人机交互界面上配置好函数发生卡和数据采集卡参数,通过高频偏转扫描系统控制电子束流逐点扫描加工范围,通过同步时钟控制背散射信号同步同点采集。由于表面形貌的差异,电子束流打到加工表面的入射角度会有差异,反射出的背散射电子信号会有不同,通过对采集到的背散射电子信号处理分析,可以还原出加工表面形貌信息。

1.1 高频偏转扫描系统

高频偏转扫描系统包括函数发生卡、高频偏转扫描驱动电路以及偏转扫描线圈。函数发生卡用于存储、输出扫描波形以及输出同步采集信号。扫描波形由扫描方式及扫描策略确定,扫描策略主要包括S型扫描及Z型扫描。Z型扫描即前一行扫描完成,电子束快速偏转到第二行起始位置继续扫描,反映在扫描波形上表现为锯齿波,这种扫描策略每行扫描完成都需要空程回到下一行起始位置,扫描效率较低;S型扫描策略每行扫描完成,下一行扫描直接从行尾开始,反映在扫描波形上表现为三角波,这种扫描策略避免了空程,扫描效率较高。常见的扫描方式包括线扫描和点扫描两种,线扫描方式是指行、列方向上的电子束以一定速度稳定扫描整个观察表面,反映在扫描波形上表现为连续的直线,基于S型扫描策略的线扫描方式扫描n行、n列加工表面的扫描波形示意如图2所示。点扫描方式是指通过把加工表面分割成一系列点,电子束逐点扫描这些点,并在扫描点停留合适的时间直至完成整个扫描面的扫描,基于S型扫描策略的点扫描波形示意如图3所示。

图2 高频偏转线扫描,S型扫描Fig.2 High frequency deflection line scanning,S-scan

图3 高频偏转点扫描,S形扫描Fig.3 High frequency deflection point scanning,S-scan

本文采用基于S型扫描策略的点扫描方式控制偏转扫描过程,与线扫描方式相比,点扫描对于每一采样点背散射信号的采集更充分,得到的形貌信息更完整。

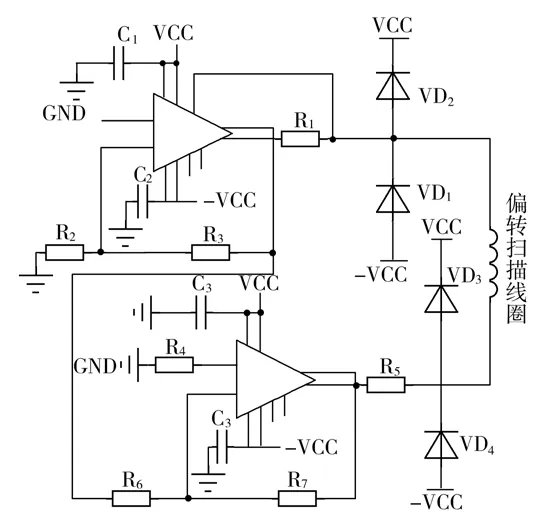

函数发生卡输出的波形信号经过高频偏转扫描驱动电路实现功率放大之后才能驱动扫描线圈,实现电磁转换从而控制束流偏转。本文采用的高频偏转扫描电路如图4所示,该电路基于高频功率运算放大器设计,实现高频波形信号的功率放大。

图4 高频偏转扫描驱动电路原理Fig.4 High frequency deflection scanning circuit

偏转扫描线圈采用无磁心结构的Helmholtz线圈结构,磁场均匀度和动态性能比普通线圈结构好[18]。行方向及列方向分别布置,实现行、列方向磁场的控制,从而实现控制电子束流在二维加工平面的任意位置驻留。

1.2 背散射电子接收传感器

背散射电子接收传感器结构如图5所示,四瓣梯形“喇叭状”联结的传感器极板由铜材料制成,分别接收不同方向的背散射电子信号。4块极板通过绝缘连接件相连,保证彼此之间的绝缘性。使用时安装在成型舱上方与电子枪同轴。这样的传感器结构极大增加了背散射电子的接收面积,使加工表面反射的背散射电子尽可能多地被传感器极板收集,以提高监测的清晰度。

图5 背散射电子接收传感器Fig.5 Backscattered electron receiving sensor

1.3 背散射电子信号采样及放大电路

通过传感器极板接收到的背散射电子信号往往较小,需要通过采样电路及放大电路处理后才能输入采集卡做后续处理。采样电路由采样电阻及限流电阻构成,放大电路基于高频运放设计。本文采用4路相同的采样及放大电路,分别处理4块背散射电子接收极板接收到的背散射电子信号,设置两级放大,真空室内一级放大电路靠近采样端,可避免较长同轴电缆寄生电容的影响,同时真空室外二级放大电路可以方便调节整体放大倍数,提高电路对背散射信号的适应能力。其等效电路如图6所示。

图6 背散射信号采样及放大电路Fig.6 Backscatter signal sampling and amplification circuit

1.4 软件设计

图像处理软件包括板卡接口模块、界面交互模块以及图像处理模块。板卡接口模块用于控制函数发生卡及数据采集卡与主机的连接与释放、参数设置、波形输出、数据采集、存储、传输等过程,包含使用到的函数发生卡和数据采集卡驱动程序及开发库;界面交互模块包括界面显示与交互、线程控制等功能,采用基于C++可视化开发平台QT5进行开发。图像处理模块包括四极板背散射信号数据处理、形貌图像生成、形貌图像增强等,基于开源的计算机视觉库OpenCV4进行开发。

1.4.1 软件工作逻辑

软件工作主要流程如图7所示,包括程序启动、初始化界面、板卡连接及参数初始化、扫描输出、数据采集、图像处理及增强、程序结束等步骤。其中数据采集、图像处理和增强过程占用工控机CPU较多资源,为避免造成界面卡顿,单独设置一个线程处理这些流程,主线程主要负责界面交互、板卡连接与初始化、函数发生卡配置及波形输出等过程。

图7 软件工作流程Fig.7 Software workflow diagram

1.4.2 数据处理与图像生成

背散射电子信号处理及图像生成流程如图8所示,传感器四极板分别接收4路背散射电子信号,通过采样处理将数据传输到工控机,通过图像处理软件还原出单通道图像。

图8 数据处理及图像生成Fig.8 Data processing and image generation

1.4.3 图像增强

对单极板采集的数据进行处理得到的单通道图像只对相对背散射电子发射的空间方位角较大的方向上形貌敏感,为了获得完整清晰的表面形貌图像,还需要对获得的四幅单通道图像进行拟合、降噪和增强处理。具体流程如图9所示,图像1、3,2、4分别为相对布置两块极板收集处理得到的单通道图像,对图像1、3进行拟合可以得到具有x方向完整表面形貌信息的图像X,对图像2、4进行拟合可以得到具有y方向完整表面形貌信息的图像Y。再对图像X和图像Y进行拟合处理可以得到具有完整表面形貌信息的图像Z。此时需要对图像Z进一步做去噪和图像增强处理,一方面去除图像获取和传输过程中难以预料的噪声,这里主要包括椒盐噪声,本文主要采用中值滤波算法去除椒盐噪声提高图像信噪比,另一方面对图像进行增强处理,保证细节的同时,使图像轮廓更加分明。

图9 图像拟合与增强Fig.9 Image fitting and enhancement

2 试验与结果分析

2.1 试验方案

使用中国航空制造技术研究院自主研发的电子束选区熔化设备,将背散射电子接收传感器置于成型舱上方且与电子枪同轴。试验时选取具有局部特征的立方体试块为观察对象,其形状及放置方式如图10所示,扫描范围设置为150 mm×50 mm,选择S型扫描策略和点扫描方式,扫描点间隔设置为0.15 mm,扫描频率1 MHz,这样采集到的像素数据为1 000个×1 000个,即成像分辨率为1 000像素×1 000像素,高压设置为-60 kV,电子束流2 mA,聚焦电流487 mA。

图10 试件实物Fig.10 Physical drawing of test piece

2.2 结果与分析

当真空室抽真空到2×10-3Pa时试验开始,高频偏转扫描系统逐点扫描整个观察区域,同时数据采集卡同步采集4路图像数据,当观察区域扫描完成,数据采集卡将采集到的4路图像数据传输给工控计算机,经数据处理生成4幅单通道图像,如图11所示,其中图像1为y方向极板3获取到的图像,图像3为与其相对极板1获取到的图像,由图可见,图像1、3分别能获取A、B边清晰的轮廓,经过第一次图像拟合,可以得到具有x方向完整形貌信息的图像X。同理通过图像2、4的拟合可以得到具有y方向完整形貌信息的图像Y。对图像X及图像Y经过第二次图像拟合及图像增强得到清晰的图像如图12所示。由图可见,经过处理的图像相对比单通道图像具有完整的试件形貌信息,并且经过图像降噪及增强,最终呈现的图像更加清晰,同时该系统可以清楚地观察到试件的局部信息,分辨率能够满足加工过程监控及加工缺陷的实时监测要求。

图11 单通道图像Fig.11 Single channel image

图12 四通道拟合增强后的图像Fig.12 Four channel fitting enhanced image

3 电子束选区熔化实时成像

实际电子束选区熔化过程中需要保证较高的粉床温度以防止吹粉现象,同时束流扫描过程中还会产生大量的金属蒸气和强光,这些都是传统光学监测技术难以克服的困难。

将研制的基于背散射电子成像的在线监测系统置于实际电子束选区熔化制造环境中,对试块成形过程进行监测,成形过程中,粉床温度始终保持在700 ℃以上。成形过程中最后一次监测图像见图13,停止成形,待冷却后取出的成形实物见图14。

图13 监测图像Fig.13 Monitor image

图14 实物图像Fig.14 Physical image

由监测图像可见,研制的监测系统能够完整监测成形范围,成像清晰度较高、能还原表面细节,满足实际成形过程监测需求。

4 结论

(1)研制了一套EBSM过程中基于背散射电子成像的在线监测系统,该系统可适应高强光,高金属蒸气的电子束选区熔化过程,成像范围150 mm×150 mm,分辨率可达1 000像素×1 000像素,图像刷新率可达1 s/帧。

(2)本系统采用S型点扫描的偏转扫描方式,相较于Z型、线扫描方式而言,扫描效率及信号采集精度得到明显提高。

(3)本系统设计了接收面积更大的背散射电子信号采集传感器极板,对背散射电子信号更加敏感,对形貌信息的还原能力更强。