激光粉末床熔融成形Ti6Al4V/AlSi10Mg合金电子束焊接工艺研究

商乔,宋一诺,魏连峰,王廷

1.中国核动力研究设计院 核燃料元件及材料研究所,四川 成都 610213

2.哈尔滨工业大学(威海) 先进焊接与连接重点实验室,山东 威海 264209

0 引言

在航天领域温度急剧变化的环境中,零件的“热胀冷缩”属性经常会导致结构无法正常工作。因此,航天结构具有“零膨胀”特性具有迫切的需求。尽管可利用的零膨胀材料十分有限,但通过将热膨胀系数不同的材料相叠加,相互制约可得到近零膨胀复合结构[1]。在工程应用中,为适应膨胀性及刚度的双重要求,零膨胀结构的形状通常较为复杂。激光粉末床熔融(Laser powder bed fusion,LPBF)成形复杂零件的技术已经非常成熟,LPBF成形的Ti6Al4V合金和AlSi10Mg合金综合性能良好[2-5]。值得一提的是,这两种合金的热膨胀系数差异较大,可满足零膨胀复合材料基材的需求。但是,钛、铝化学性能相容性差,难以通过LPBF方法直接成形钛/铝复合结构。因此,分别LPBF成形Ti6Al4V合金和AlSi10Mg结构,然后再焊接为二者的复合结构,是一种很有前景的钛/铝零膨胀结构制造方法。

由于熔点和物理化学的显著差异,钛与铝之间的焊接性能较低。有学者尝试将热源直接作用于钛/铝对接接头界面[6-8],焊接接头均发生了开裂,并在高温环境下产生了TiAl3、TiAl、Ti3Al等多种金属间化合物。为减少熔焊过程中钛铝合金生成的硬脆金属间化合物含量,通常采用热源偏置方式来减小单边母材熔化量,进而减少焊接过程中的钛铝混合反应。齐风华等人[9]利用电子束偏钛侧0.6 mm处对5083铝合金和Ti6321钛合金进行了无填充焊接,焊后并未发现明显焊接缺陷。焊接过程中,钛、铝熔池并未完全混合,形成了Ti3Al、TiAl、TiAl2和TiAl3等化合物,试样室温拉伸强度达到219 MPa。兰天[10]成功应用激光偏铝侧焊接技术,连接了6061铝合金和TC4钛合金的对接接头,界面处形成了TiAl2、TiAl3等化合物,拉伸强度达到217 MPa。

上述研究主要针对传统锻态钛/铝异种金属熔焊开展,关于LPBF成形的钛/铝异种合金的焊接还鲜有报道。电子束焊接能量密度高且焊缝深宽比大,更适合于异种金属的焊接[11]。因此,深入探讨采用电子束焊接LPBF成形的Ti6Al4V合金和AlSi10Mg合金所获焊缝的微观组织及力学性能等特性,具有重要的学术理论和工程实践价值。

1 试验方法

试验材料分别以AlSi10Mg和Ti6Al4V合金粉末为原材料,具体成分含量如表1、表2所示,通过激光粉末床熔融成形(LPBF)技术获得的AlSi10Mg和Ti6Al4V合金焊接试板。Ti6Al4V板材尺寸为60 mm×30 mm×1.5 mm,AlSi10Mg板材尺寸为60 mm×(30+0.5) mm×2 mm。

表1 AlSi10Mg合金化学成分(质量分数,%)Table 1 Chemical compositions of AlSi10Mg Alloy(wt.%)

表2 Ti6Al4V合金化学成分(质量分数,%)Table 2 Chemical compositions of Ti6Al4V Alloy(wt.%)

采用对接接头形式,电子束分别偏铝侧0.6 mm(+)、偏钛侧0.6 mm(-)进行焊接,接头组合方式及电子束作用位置见图1。其中,考虑到铝侧偏束的熔钎焊原理,设计LPBF板材时,AlSi10Mg板材预留0.5 mm搭接量。电子束工艺参数如表3所示。

图1 焊接过程示意Fig.1 Welding Process

表3 电子束焊接工艺参数Table 3 Process parameters of electron beam welding

焊后选择焊缝成形较为稳定的部位使用线切割垂直焊缝方向制备金相试样及拉伸试样。金相试样经砂纸逐级打磨并抛光,用Kroll试剂(2 mL HF+8 mL HNO3+90 mL H2O)腐蚀30 s。采用光学显微镜OLYMPUS DSX-510观察焊缝宏观形貌,Zeiss MERLIN Compact场发射扫描电子显微镜(SEM)观察 Ti/Al金属间化合物形貌及分布,并结合能谱仪(EDS)分析接头中元素的分布和化合物元素组成。采用Instron 5967 30 kN万能材料试验机进行拉伸试验,拉伸速率设定为1 mm/min,拉伸试样尺寸如图2所示。

图2 拉伸试样尺寸Fig.2 Dimensions of tensile specimens

2 试验结果与讨论

2.1 焊接接头表面成形

采用偏束工艺的LPBF钛/铝(Ti6Al4V/AlSi10Mg)异种合金电子束焊接接头表面成形如图3所示。可以发现,与常规钛/铝异种合金电子束偏束焊缝表面成形[9](见图4)明显不同的是,钛侧偏束焊缝表面成形稳定、美观,而铝侧偏束焊缝表面存在大量孔洞,这是因为铝侧偏束时,由于LPBF成形AlSi10Mg合金内部含气量高,电子束快速焊接的过程中气体来不及从熔池中完全溢出,从而容易在焊缝内部及表面形成大量气孔,影响焊缝成形。而当热源偏钛侧焊接时,铝合金是通过对接面热量传导而熔化,有效避免了铝合金的剧烈熔化过程,从而大幅减少了气孔数量。

图3 不同偏束工艺的LPBF钛/铝异种合金电子束焊接接头表面成形Fig.3 Surface of LPBF Ti/Al alloy electron beam welding joints under different beam deflection processes

图4 电子束焊接常规Ti6321钛合金和5083铝合金焊缝表面成形[9]Fig.4 Surface forming of conventional Ti6321 titanium alloy and 5083 aluminum alloy welds by electron beam welding

2.2 焊接接头微观组织

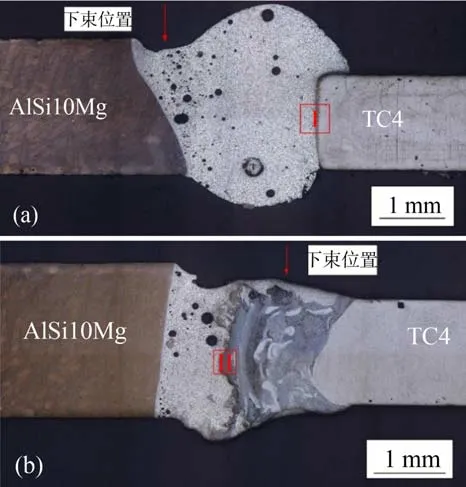

图5为不同工艺方法下焊接接头中成形稳定部位的焊缝横截面。可以看到,两种工艺方法的焊缝内部均存在一定数量的气孔,且主要集中分布在铝侧熔合区附近。相较于铝侧偏束,钛侧偏束下的接头内部气孔数量有所下降,这与焊缝表面成形结果及分析相吻合。

图5 焊缝截面形貌Fig.5 Cross section morphology of weld seam

铝侧偏束接头中仅铝合金发生熔化,铺展到固态的钛合金表面,呈现明显的熔钎焊特征(见图5a);而钛侧偏束时,两侧母材均发生熔化,但熔池并未完全混合,形成了非平整、不规则的界面,呈现熔化焊特征(见图5b)。在两种工艺方法中,钛/铝界面处元素发生扩散,形成不同种类的金属间化合物,分别标记为界面区域Ⅰ和区域Ⅱ。

图5中所标识的特征区域I和Ⅱ的微观组织如图6所示,不同特征相能谱分析结果见表4。铝侧偏束时,AlSi10Mg熔化铺展到TC4合金表面形成界面特征区域Ⅰ,如图6a所示。钛母材未发生明显熔化,为典型的针状马氏体α'相。这主要是由于LPBF成形过程冷速过快,β相会直接转变为α相的过饱和固溶体α'相,在晶界析出,形成板条或针状马氏体[12]。界面处元素发生扩散,形成了连续化合物层,呈锯齿状分布。经EDS结果分析,成分接近TiAl,此外还在其中发现了一定含量的Si。Si与Al的原子半径相近,在焊缝形成过程中,Si元素向界面扩散,替代了TiAl中一部分Al的位置,一般将这种含Si的TiAl记作Ti(Al,Si)[13]。焊缝金属内的相主要为暗灰色基体和周围亮色网状结构,分别记为C、D相,结合Al-Si二元相图和该处EDS结果可知,在焊接过程中AlSi10Mg合金受热发生熔化,转变为液相,在冷却过程中会发生L→L+(Al)→(Al)+Si。当Si元素超过Al中固溶度时就会形成α-(Al)基体,即其中的C相,剩下的Si元素通过共晶反应,沿着先形成的晶界析出,形成图中的亮色网状结构。

图6 两种工艺方法得到的界面特征区域Fig.6 Interface feature regions obtained by two process methods

表4 界面特征相化学成分(原子分数,%)Table 4 Chemical composition of interface characteristic phase(at.%)

图6b为钛侧偏束后形成的不规则界面区域Ⅱ。虽然两侧母材均发生了熔化,但两者熔池并未完全混合。左侧AlSi10Mg熔化后形成的组织与上述熔钎焊焊缝组织相同,同样为α-(Al)+Al-Si共晶,共晶体沿着先结晶的铝基固溶体晶界析出,呈网状结构。非平整、不规则的界面导致该处微观组织相对复杂,大致分为以下三类进行讨论:孤立于熔化铝合金中的岛状组织(E、F、G三点)、深入熔化铝合金中的沙滩状组织(H、I两点)和熔化钛合金中的针状组织(J、K两点)。岛状组织是由于铝合金熔化的滞后性,导致两侧液态金属的流动速度存在较大的差异,界面上较为突出的部分会由于速度差导致的剪切力而脱离主体,该部分快速凝固,不会与周围的液态铝合金混合发生进一步反应,从而其成分比例Ti多Al少,E、F、G三点的EDS结果表明,岛状组织中含有的主要金属间化合物是Ti3Al。在界面反应的过程中,有少量的钛合金在流动过程中深入到熔化的铝合金中,形成图6b中H、I点的沙滩状组织,这部分的Al含量相对其他位置处较高,利用EDS分析该处原子比,结果表明,该处生成了TiAl2和TiAl3相。界面右侧熔化的钛合金中主要形成了针状组织,并且从图中可以看出距离界面越远,内部形成的针状组织越大、越稀疏,经EDS测试,J处生成了TiAl,K处生成了Ti3Al,表明距离界面越远,Al含量越少,因而形成了不同的金属间化合物。

2.3 焊接接头力学性能

对两种工艺方法下的LPBF成形的Ti6Al4V合金和AlSi10Mg合金电子束接头进行抗拉强度分析。结果发现,铝侧偏束得到的接头抗拉强度为81 MPa,钛侧偏束得到的接头抗拉强度为128 MPa,普遍低于常规钛-铝异种合金高能束不同侧偏束的接头性能,部分结果统计如表5所示。可能是LPBF制备过程中带入了大量气孔,在接头中产生了一定的应力集中加速了裂纹的萌生与扩展。

表5 常规钛/铝合金高能束焊接结果Table 5 Results of high energy beam welding of conventional Ti/Al alloy

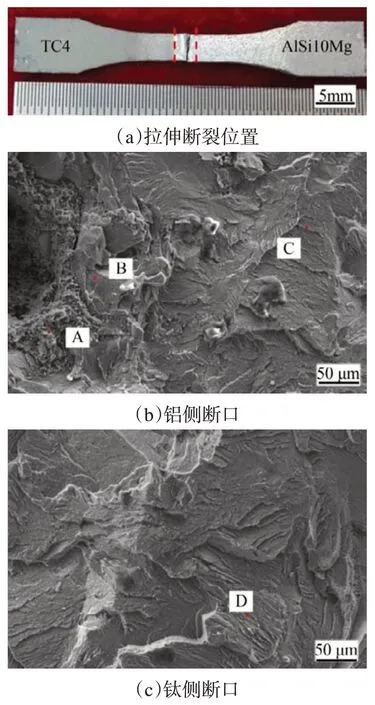

两种接头的断裂位置以及断口形貌如图7、图8所示。断裂时,两种接头并未出现明显颈缩,属于脆性断裂。断裂位置均位于Ti-Al化合物界面层处。因此,在焊接过程中生成的金属间化合物是决定接头力学性能的主要因素。

图7 铝侧偏束拉伸断裂位置及断口形貌Fig.7 Tensile fracture position and fracture morphology under aluminum side beam

图8 钛侧偏束拉伸断裂位置及断口形貌Fig.8 Tensile fracture position and fracture morphology under Titanium side beam

由图7可知,铝侧偏束焊接接头断口呈现明显的韧窝,并且断口中含有气孔,钛合金一侧为光滑的断裂面并出现了少量的解理平台。选取特征点进行能谱分析(见表6),发现韧窝处的相为Al-Si共晶,光亮断裂面处为TiAl相,结合上述界面组织分析,认为裂纹起源于熔钎焊界面生成的金属间化合物层处,并在外力的作用下发生脆断。

表6 铝侧偏束拉伸断口特征点化学成分(原子分数,%)Table 6 Chemical compositions of tensile fracture characteristic points under aluminum side deflection(at.%)

由图8可知,钛侧偏束焊接接头拉伸断口形貌中韧窝数量减少,两侧均呈现出明显的河流状花样,存在解理台阶,属于解理断裂的典型特征。特征位置的EDS结果显示(见表7),断面存在大量的Ti3Al、TiAl3等金属间化合物以及靠近韧窝处存在Al-Si共晶。结合界面微观组织分析,认为裂纹可能萌生于界面的金属间化合物处,并垂直于拉伸方向发生正断,由于界面的不规则性,裂纹扩展至AlSi10Mg熔池处形成断口韧窝特征。

表7 钛侧偏束拉伸断口特征点化学成分(原子分数,%)Table 7 Chemical compositions of tensile fracture characteristic points under Titanium side deflection(at.%)

3 结论

采用偏束工艺对LPBF成形AlSi10Mg合金和Ti6Al4V合金进行了电子束焊接,并对比不同侧偏束对对接接头组织和性能的影响,主要结论如下:

(1)铝侧偏束熔钎焊时,焊缝表面出现了气孔、宏观裂纹等缺陷,钛侧偏束熔化焊时,焊缝表面成形稳定、美观。两种工艺方法下,焊缝内部均存在一定数量气孔,且主要聚集于AlSi10Mg合金熔合区,钛侧偏束下接头内部气孔的数量和尺寸有所下降。

(2)铝侧偏束焊接时,Ti6Al4V未发生熔化,形成熔钎焊界面,形成的金属间化合物以TiAl为主;钛侧偏束时,Ti6Al4V和AlSi10Mg均发生了熔化,但两熔池并未完全混合,形成非平整、不规则界面,存在TiAl3、TiAl2、Ti3Al和TiAl等多种金属间化合物。

(3)与常规钛铝异种合金高能束偏束焊接结果相比,LPBF成形的钛铝异种合金电子束焊接接头拉伸性能较低,铝侧偏束接头室温拉伸强度为81 MPa,钛侧偏束接头室温拉伸强度为128 MPa,两种接头均断裂于金属化合物界面层,呈现脆性断裂特征。