工艺参数对铝合金PPCA-TIG焊缝成形的影响

黄勇,刘永刚,薛旭普,黄健康,樊丁

1.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050

2.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050

0 引言

铝及铝合金作为工业中应用最广泛的有色金属之一,具有密度小、塑性好、易于加工、耐腐蚀性和导电性好等诸多优点[1]。随着科学技术的快速发展,人们对铝合金焊接接头提出了更高的质量要求。早在20世纪60年代中期,活性TIG焊的出现引起了国内外广大学者的关注。该方法基于传统TIG焊,通过在待焊板材表面涂敷一层活性剂,使得熔深显著增加,在不开坡口且不使用填充材料的情况下可以一次焊透12 mm厚的碳钢板材[2]。虽然熔深增加效果明显,但是活性剂需要人工涂敷,难以保证质量,不易实现焊接的自动化,降低了焊接效率[3]。随着工业水平的发展,焊接过程的自动化与机械化已经成为近年来的发展趋势与研究热点,为了解决此类问题,通过活性气体引入活性元素的方法被开发出来,例如AA-TIG焊[4](Arc Assisted Activating TIG Welding,电弧辅助活化TIG焊)、GPCATIG(Gas Pool Coupled Activating TIG Welding,气体熔池耦合活性TIG焊)等方法,无需手工涂敷活性剂,可在保证焊接质量的前提下实现自动化,并提高焊接效率。但是由于铝在与空气接触时,表面将生成致密难熔的Al2O3膜[5],所以通过活性气体来引入活性元素O的方法并不适用于铝与铝合金的焊接。

基于此背景,提出一种新型活性焊接方法——粉末熔池耦合活性TIG焊(Powder Pool Coupled Activating TIG welding,PPCA-TIG焊)。该方法采用双层气体进行焊接,内层利用惰性气体保护钨极和熔池,外层通过自动送粉装置将活性剂粉末随保护气体送入电弧-熔池区域,利用活性剂与电弧-熔池的相互作用可显著增加熔深,大大提高焊接效率,且易于实现焊接的机械化与自动化。同时这种方法避免了GTFA-TIG焊(Gas Transfer Flux Activating Welding,气体输送活性TIG焊)可能出现的活性剂粉末对钨极的污染问题。通过选择合适的活性剂,可实现铝与铝合金的焊接,同时通过调节活性剂成分和活性剂与电弧-熔池区域的耦合程度可保证焊接过程的稳定性、焊缝成形的可控性和焊缝质量的优质性。刘瑞琳等[6]利用自行设计制造的GPCATIG专用焊枪,研究了焊接工艺参数对奥氏体不锈钢GPCA-TIG焊缝成形的影响。结果表明,O元素能增加焊缝熔深,而N元素则不能,但却能促进O元素的吸收;焊接电流和焊接速度决定焊接线能量的大小,影响O元素对熔池Marangoni对流方式的改变;弧长的变化会影响焊接热源总体的热输入和熔池的温度分布。黄勇[7]等针对铝合金交流PPCATIG焊,研究了活性剂SiO2在熔池表面的过渡行为,发现SiO2的过渡导致电弧收缩,并且PPCA-TIG焊在EN时段阴极斑点数量增多是导致焊缝表面成形差的重要原因,在EP时段,SiO2的较高高温焊态电阻强制电弧收缩,导电面积减小,是熔深增加的主要原因。赵文强[8]采用PPCA-TIG焊进行了SUS304铝合金的相关研究,研究发现当使用SiO2活性剂时电弧形貌有所收缩,焊缝熔深提升3倍以上。樊丁[9]采用直流正接TIG焊进行3A21铝合金工件的表面堆焊,认为对焊缝熔深影响较大的原因是焊接电弧、表面活性剂和焊缝熔池三者所构成的导电通道电阻的大小变化。雷小伟[10]研究发现,采用变极性冷金属过渡焊进行8 mm厚5083铝合金对接焊时,当交流平衡值由正值向负值变化时,负极性的比例增大,熔深将逐步减小,更趋于堆焊;交流平衡为正值时,焊接成形良好。焊接工艺参数的优化对焊接接头的表面成形和组织性能有着重要的影响。

本文针对3003铝合金采用交流PPCA-TIG焊进行工艺试验,在焊缝良好成形的基础上分析不同的工艺参数对焊缝深宽比的影响。这对于推动这种新型活性焊接方法的开发与发展,实现铝与铝合金的高质量自动化焊接,具有一定的意义。

1 试验方法

试验母材为3003铝合金板,尺寸为200 mm×100 mm×8 mm,采用交流PPCA-TIG焊接方法进行表面熔焊,如图1所示。送粉装置为自制的微量可控送粉器,通过电机转动向电弧-熔池区域中送入定量的活性剂粉末,采用SiO2和MnCl2两种典型的活性剂,粒度为100~300目。PPCA-TIG焊前,用丙酮擦拭铝合金表面,去除表面油污,后用砂轮机处理其表面,去掉表面氧化膜后,再用丙酮擦拭,吹干试板。同时,使用烘干箱对所用活性剂进行烘干加热,脱去活性剂本身的结晶水和吸附的水分。PPCA-TIG焊接时,首先打开内层气路和冷却水路,引弧的同时开启外层气路与送粉器,开始输送粉末,并启动滑轨,随滑轨运动结束后,熄弧,并停止送粉。以此得到基本的焊接参数,在此参数基础上分别以焊接电流、焊接速度、弧长、外层气体流量、粉末粒度为变量,基于控制变量法,再次进行焊接,分析PPCA-TIG焊的焊缝深宽比随工艺参数变化规律。待焊件冷却至室温后,采用线切割方法截取焊缝的横截面试样,然后对试样打磨、抛光和腐蚀。

图1 PPCA-TIG焊方法示意Fig.1 PPCA-TIG welding method

2 试验结果与分析

2.1 基本焊接参数确定

活性剂进入电弧-熔池区域的速度和数量受外层气体流量的直接影响,这也是PPCA-TIG焊区别于其他焊接方法的核心参数。其次由于铝合金传热速度快,导致其对热输入变化较敏感,合适的热输入也是保证焊接质量的重要参数之一。

2.1.1 外层气体流量对焊缝成形的影响

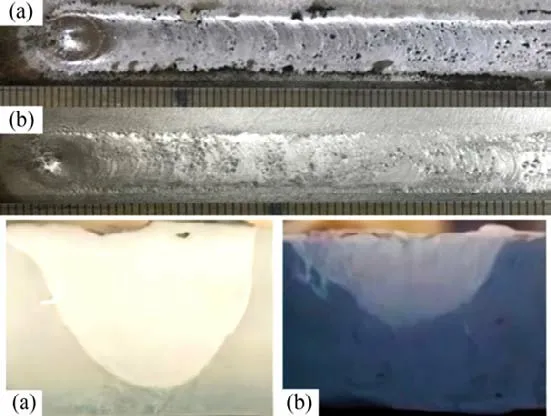

图2为使用SiO2活性剂在不同气体流量下的焊缝表面成形。随着气体流量的增加,焊缝表面变暗,无气孔咬边等明显缺陷。分析认为,随着外层气体流量的增加,活性剂粉末进入电弧-熔池区域的数量也增加。但由于热输入不变,焊缝表面的渣壳随气体流量的增加而增多,焊缝表面成形变差。

图2 外层气体流量对焊缝成形的影响(SiO2活性剂)Fig.2 Effect of outer gas flow on weld formation(SiO2 active agent)

2.1.2 焊接热输入对焊缝成形的影响

焊接热输入一般通过焊接电流、焊接速度等参数联合调控。对活性焊而言,低热输入深熔深是其最大优点,但是较高的热输入会导致焊缝热影响区塌陷,影响焊缝质量。试验结果如图3所示。

图3 热输入对焊缝成形的影响(SiO2活性剂)Fig.3 Effect of heat input on weld formation(SiO2 active agent)

2.2 工艺参数对焊缝深宽比的影响

焊缝深宽比是衡量焊缝质量的重要参数之一,焊缝的全熔透也是保证接头质量的关键。通过控制变量法,分别改变焊接电流、焊接速度、弧长、外层气体流量、粉末粒度等变量,分析PPCA-TIG焊在使用SiO2和MnCl2两种活性剂的情况下焊缝深宽比随工艺参数变化规律。

2.2.1 焊接电流对焊缝深宽比的影响

对于SiO2活性剂,焊接电流为140~170 A时,焊缝深宽比随焊接电流先增加后减小,在160 A时达到最大,160 A前熔深的增加幅度始终大于熔宽,160 A时焊透,焊接电流继续增大,使得在同样焊透的情况下,熔宽增加,导致焊缝深宽比下降。对于MnCl2活性剂,焊接电流为140~170 A时,焊缝深宽比随焊接电流的增加而增加,在170 A时达到最大。SiO2深宽比整体大于MnCl2,试验结果与具体数值如图4和表1所示。分析认为,产生这种现象的主要原因是两种物质的标准摩尔生成焓不同。在相同大小的电流下,SiO2比MnCl2更容易发生分解,从而导致SiO2电弧热量高于MnCl2电弧,从而更容易使熔宽增加,造成深宽比下降的结果。

表1 不同焊接电流下的焊缝深宽比Table 1 Ratio of weld depth to width under different welding current

图4 焊接电流对焊缝深宽比的影响Fig.4 Effect of welding current on weld penetration width ratio

2.2.2 焊接速度对焊缝深宽比的影响

当焊接速度为90~120 mm/min时,随着焊接速度的增加,焊缝深宽比都呈现出先增加后减少的趋势,在100 mm/min时深宽比达到最大,SiO2深宽比整体大于MnCl2。由于铝合金对热输入较敏感,焊接速度较小时,焊缝熔宽显著增大,使得焊缝深宽比较低;焊接速度较高时,熔深的减小程度大于熔宽的减小程度,焊缝深宽比又有下降。试验结果如图5和表2所示。

表2 不同焊接速度下的焊缝深宽比Table 2 Weld depth to width ratio at different welding speeds

图5 焊接速度对焊缝深宽比的影响Fig.5 Effect of welding speed on weld penetration and width ratio

2.2.3 弧长对焊缝深宽比的影响

弧长(2~5 mm区间)对焊缝深宽比的影响的焊缝深宽比如图6所示。对于SiO2和MnCl2活性剂而言,焊缝的深宽比随着弧长的增加而减小,深宽比在弧长为2 mm时达到最大。分析认为,随着弧长的增大,电弧在母材上熔化金属的面积也变大,这样就造成了熔宽变大。另一方面,阴极与阳极之间距离变大,暴露在空气中的电弧表面积变大,使得阳极表面热量不够集中,造成了熔深减小。试验结果与具体数值如图6和表3所示。总体而言,由于SiO2的熔深远大于MnCl2,因此SiO2的深宽均在MnCl2之上。

表3 不同弧长下的焊缝深宽比Table 3 Ratio of weld depth to width under different arc lengths

2.2.4 外层气体流量对焊缝深宽比的影响

对于两种活性剂,当外层气体流量在6~12 L/min区间内时,随着外层气体流量增加,深宽比均呈现出增加的趋势,当气体流量为12 L/min时深宽比达到最大。从整体角度来看,SiO2活性剂效果更好。这归因于外层气体流量的增加直接导致活性剂的流速增加,活性剂可以更多地进入电弧。同时由于活性剂的解离以及外层气体的耗热,电弧发生了进一步的收缩,导致熔深增大,熔宽减小,即出现深宽比增加的趋势。试验结果与具体数值如图7、表4所示。

表4 不同外层气体流量下的焊缝深宽比Table 4 Ratio of weld depth to width under different outer gas flows

图7 外层气体流量对焊缝深宽比的影响Fig.7 Effect of outer gas flow rate on weld penetration width ratio

2.2.5 粉末粒度对焊缝表面成形及焊缝深宽比的影响

对于PPCA-TIG焊来说,粉末粒度的大小也是一项重要的参数,这对焊缝的表面成形和熔深有一定程度的影响。为了研究活性剂粉末粒度对焊缝成形的影响,本次试验中使用了两种粒度的活性剂。结果表明,活性剂粒度越小,焊缝表面越平整,且无气孔、咬边等明显缺陷,有利于改善焊缝表面成形。但是熔深增加的效果有所减弱。分析认为,随着粉末粒度增大,活性剂粉末的体积变得更小,单位质量也变得更小。在通过送粉器进入电弧后,更多的被外层气体吹至熔池外,无法很好地进入熔池,导致熔深增加效果变差。试验结果如图8、图9所示。

图8 PPCA-TIG-SiO2正面及横截面:(a)100~200目;(b)200~300目Fig.8 Front and cross section of PPCA-TIG-SiO2

图9 PPCA-TIG-MnCl2 正面及横截面:(a)100~200目;(b)200~300目Fig.9 Front and cross section of PPCA-TIG- MnCl2

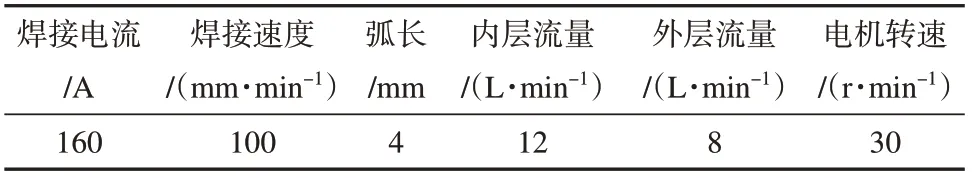

经过上述试验的探索,得到了表5中的工艺参数,使用SiO2作为活性剂时,PPCA-TIG焊的焊缝表面与背面成形如图10所示。传统TIG焊工艺参数如表6所示,同时在表5和表6的参数下,将传统TIG焊、使用SiO2为活性剂的PPCA-TIG焊、使用MnCl2为活性剂的PPCA-TIG焊的焊缝成形与熔深进行对比,如图11所示。可以看出,两种活性剂均能显著增加熔深,其中使用SiO2为活性剂的PPCATIG焊可以一次性焊透8 mm厚的3003铝合金,使用MnCl2为活性剂的PPCA-TIG焊焊缝熔深可达到传统TIG焊的2.4倍,活性剂MnCl2的熔深增加能力弱于活性剂SiO2,活性剂MnCl2焊缝表面成形较活性剂SiO2略好,活性剂SiO2焊缝表面焊渣较多,而活性剂MnCl2焊缝表面几乎无焊渣。

表5 PPCA-TIG焊基本工艺参数Table 5 Process Parameters of PPCA-TIG Welding

表6 TIG焊工艺参数Table 6 Parameters of TIG Welding

图10 PPCA-TIG-SiO2:(a)焊缝正面;(b)焊缝背面Fig.10 PPCA-TIG-SiO2

图11 焊缝正面及焊缝横截面:(a)TIG焊;(b)PPCA-TIGSiO2焊;(c)PPCA-TIG-MnCl2焊Fig.11 Front and cross section of weld

3 结论

基于PPCA-TIG焊对3003铝合金进行了工艺试验,在基本的工艺参数下,针对不同工艺参数对焊缝成形的影响进行分析,并得出以下结论:

(1)当焊接电流160 A,焊接速度100 mm/min,弧长3 mm,内层气流流量12 L/min,外层气体流量8 L/min,电机转速为30 r/min时,粉末粒度为100~200目时,PPCA-TIG-SiO2焊可一次性焊透8 mm厚的3003铝合金,PPCA-TIG-MnCl2焊熔深增加为单一TIG焊的2.4倍,且焊缝表面成形良好。

(2)基于控制变量法研究了焊接电流、焊接速度、弧长、外层气体流量对焊缝深宽比的影响规律,活性剂为SiO2时,PPCA-TIG焊在160 A下将获得最大深宽比。活性剂为MnCl2时,PPCA-TIG焊则在170 A下获得最大深宽比。两种活性剂均在焊接速度为100 mm/min,弧长为2 mm,外层气流流量为12 L/min下得到了最大深宽比,SiO2整体效果优于MnCl2。此外发现,采用粉末粒度更大的活性剂可改善焊缝表面成形,但熔深增加将减小。