X65级海管环缝无衬垫封底全自动焊工艺及焊缝性能研究

刘岩磊,孙有辉,刘永贞,韩永典,李子轩

1.海洋石油工程股份有限公司,天津 300452

2.天津大学,天津 300354

0 引言

近几年,在海上油气田开发项目中,海底管道运输的石油、天然气内含有H2S腐蚀性介质的情况越来越多,例如目前正在招投标的缅甸ASK油田区块开发工程项目中海底管道的服役环境为重度酸性环境(Severe Sour Service,3 Region)。含H2S酸性服役环境对海底管道的抗腐蚀开裂性能提出了更高的要求,对环缝焊接质量的要求会更严格苛刻。

采用全自动焊工艺进行海管铺设,相比传统的手工焊、半自动焊工艺,具有焊接效率高、质量好、焊工操作简易和劳动强度低等优点,是国内外海管环缝焊接的主流技术[1]。常规的碳钢海底管道铺设全自动焊接施工过程中,用于坡口组对的气动内对口器都会使用铜衬垫,封底焊接时托住焊接熔池,具有快速散热与强制成形的作用。梁君直[2]等人研究发现,在封底焊接过程中,铜原子在根部焊缝中发生了扩散,导致焊缝根焊层中铜含量有微量增加,其中与铜衬垫接触表面位置的铜含量最大,为0.3132%。铜是沉淀强化性元素,Hannerz[3]研究认为,焊缝中的铜含量为0.4%~0.6%时,铜对焊缝仍能起到韧化作用,但铜含量达到1.2%时,焊缝金属的冲击韧性会显著降低。通常认为,焊缝中铜含量低于0.5%时对韧性没有破坏性作用,当铜含量更高时,可能产生脆化作用[4]。N.E.Hannerz[5]研究认为含镍焊缝的最佳含铜量是0.4%。含铜焊缝在冷却过程中也可能出现类似母材中的铜沉淀硬化现象;Wada的研究结果表明,当焊缝中含铜量超过1.2%,在高热输入焊接条件下会产生铜沉淀析出。因此高热输入和多道焊条件下焊缝金属中存在铜沉淀析出,这可能是焊态下焊缝金属屈服强度和硬度增加的原因之一。Renn和Roberts[6]在研究中发现含铜焊缝金属中MnS夹杂物被铜包覆的现象,而且该球状夹杂物随含铜量增加而增加。Wolstenholme[7]特别指出用于高温环境诸如能源输送管线的焊缝金属中的铜对其高温蠕变性能有明显的破坏作用。因此,用于高温环境中的焊接结构件应该严格控制焊缝中铜元素的含量。

通过查阅国内外相关资料可以发现,一定含量的铜元素可以对焊缝起到强化和韧化作用,但是同时焊缝中的铜元素随着含量的增加会对焊缝产生硬化和脆化作用:一方面铜元素在高温奥氏体中易于溶解,而在铁素体中铜的溶解度相对较小,含铜量高的焊缝在常温下总是处于铜超饱和固溶状态,会造成铁素体严重的晶格畸变和热应力集中,反映在对焊缝性能的影响会增加焊缝硬度,并降低焊缝抗H2S应力腐蚀开裂(SSC)性能;另一方面,铜、硫、磷属于低熔点元素,会增加焊缝自身的热裂纹敏感指数[8-10]。

综上,国内外许多石油公司针对含有H2S腐蚀性介质的海底管线铺设焊接施工,不仅要求海管铺设采用全自动焊工艺,无铜衬垫也成为重要的强制技术条款,因此本文开发的X65级海管环缝无衬垫封底全自动焊工艺具有重要的工程实践意义。

1 焊接工艺开发

管道环缝无衬垫封底的全自动焊接工艺关键是实现封底焊道的单面焊双面成形,相比常规的带铜衬垫封底焊接工艺,难点在于碳钢液态铁水黏度低,焊接过程中失去了铜衬垫的防烧穿保护及强制冷却作用,需综合设计坡口钝边及R角过渡、熔池液态金属重力与液体表面张力的平衡点以及焊接热量参数,避免烧穿、未焊透、内凹、焊缝成形凸起等焊接缺陷的产生。

1.1 焊接设备及工艺选型

无铜衬垫封底焊接设备采用SERIMAX公司AUTO GMAW全自动设备,如图1所示,STT(Surface Tension Transfer)焊接工艺,Lincoln STT电源能自动调节焊接电流和电弧电压达到电弧所需的瞬时热量,确保焊接电弧稳定燃烧和有效控制焊缝成形。填充、盖面焊接可采用技术成熟的Saturnax05全自动设备,熔化极气体保护焊(GMAW)工艺。

图 1 全自动焊设备Fig.1 Automatic welding equipment

1.2 焊接母材

综合考虑含H2S酸性环境对材料影响,试验用母材选择天津钢管TPCO,标准API X65QO PSL2 SMLS,规格为OD.355.6 mm×W.T.17.5mm,其化学成分严格控制Ni、Mn、S、P等对硫化氢腐蚀开裂性能的有害元素,如表1所示。

表1 X65管材的化学成分(质量分数,%)Table 1 Chemical compositions of X65 pipe(wt.%)

材料硬度的提高会增加硫化物应力腐蚀的敏感性,因此必须严格控制材料的硬度,试验母材的机械性能如表2所示。

表2 X65管材力学性能Table 2 Mechanical properties of X65 pipe

1.3 焊材的选择

选用的焊接材料为AWS A5.18 ER70S-6等级,牌号SUPRA MIG。一是满足技术标准要求,适用“高强度匹配”原则;二是满足抗SSC腐蚀性能材料选用要求,提高Si、Mn等裂纹阻止元素含量,确保wt(Ni)<1%、wt(Mo)<0.5%。焊材的化学成分如表3所示。

表3 焊材的化学成分(质量分数,%)Table 3 Chemical compositions of welding materials(wt.%)

1.4 焊接工艺参数

1.4.1 坡口形式设计

坡口形式采用U形窄间隙设计,如图2所示。为适应STT焊接工艺的焊接特性,采用1.4 mm钝边,保证焊接过程中的熔透要求;坡口单边角度(B)设计为3.5°,单边开口宽度(W)为3.6±0.1 mm,既有足够的空间裕量保证导电嘴(焊丝)延伸至坡口底部,又减少焊炬摆动行程,有效减少侧壁未熔合缺陷;管内壁采用不加工内倒角设计形式,可有效降低内凹缺陷几率。

图2 坡口形式设计Fig.2 Groove design

1.4.2 焊接工艺参数

本文经过大量的试验摸索确定的焊接工艺参数,其主要特点为:

(1)焊前预热温度为200 ℃,可以补偿STT焊接工艺较低电弧能量情况下的电弧熔透及熔池熔覆能力,避免淬硬组织,有效降低焊接接头硬度,但层间温度应严格控制不超过250 ℃。

(2)根据焊接系统和电源的特点,封底采用单焊炬单丝焊接,STT电弧模式,50% Ar+50% CO2混合气体,气体流量25 L/min。

(3)热焊道同样采用单焊炬单丝焊接,MAG电弧模式,控制焊接热输入,防止焊接烧穿;焊接保护气体采用50% Ar+50% CO2,气体流量50 L/min。

(4)填充及盖面焊接均采用双焊炬非共熔池同时焊接,MAG电弧模式,可有效提高焊接效率;焊接保护气体采用50% Ar+50% CO2,气体流量50 L/min。

(5)焊接电流、电压、送丝速度及焊接速度之间相互匹配,保证根部焊道成形良好,有效避免未焊透、未熔合及气孔等缺陷的产生。

(6)测量焊道温度低于200 ℃时采用水冷使其加速冷却,该温度下无脆性马氏体组织转变,能有效防止焊缝硬度增加,并提高AUT检测效率。

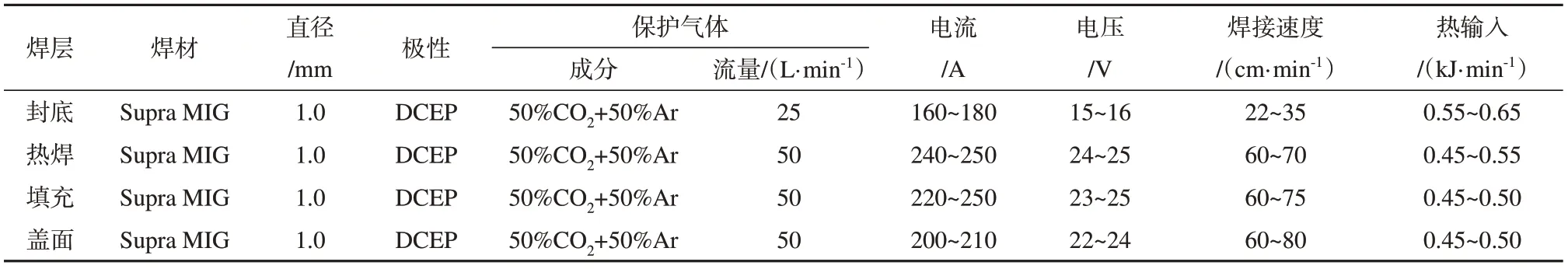

最终确定的焊接工艺参数如表4所示。

表4 焊接工艺参数Table 4 Welding process parameters

1.5 焊后无损检验

焊接完成48 h后,对焊接件进行射线RT、手工超声MUT、磁粉MPI以及自动超声AUT检验,环缝焊接质量满足DNV OS F101标准规范要求。

2 焊接接头性能测试

根据焊接规格书及DNV OS F101(2013)标准规范要求对焊缝进行力学性能试验,包括:横向拉伸试验、全焊缝拉伸试验(执行DNV OS F101附录B.B300章节要求及ISO 6892)、弯曲试验(执行ASTM A370及ISO 5173要求)、冲击试验(执行ASTMA370及ISO 148-1要求)、硬度和焊缝宏观试验(执行DNV OS F101附录B.B1000章节要求及ISO 6507-1),所有力学试验结果均满足要求,具体数据见表5~表8。焊缝截面宏观形貌如图3所示。其中硬度最大值为237 HV5(见图4),低于NACE 0175腐蚀规范对材料的硬度要求(小于250 HV10),硬度作为焊缝SSC性能的最重要指标,为焊接接头的SCC试验提供了保障。

表5 横向拉伸试验Table 5 Cross weld tensile test

表6 全焊缝拉伸试验Table 6 Cross weld tensile test

表7 侧弯试验Table 7 Side bend test

表8 夏比冲击试验(-20 ℃)Table 8 Charp V-notch impact test(-20 ℃)

图3 截面宏观形貌Fig.3 Macro test

图4 硬度测试结果Fig.4 Hardness test result

3 焊缝耐硫致开裂(SSC)腐蚀性能

根据标准NACE TM 0177四点弯曲方法,评定焊接工艺的抗H2S腐蚀性能[3]。

试样的弯曲应力加载为80%的母材屈服强度实际测量值,采用应变片监测应力加载:

ε=σ/E

式中ε为应变(με);σ为加载应力(屈服强度的80%);E为弹性模量(206 GPa)。

SSC实验装置示意如图5所示。实验选用的腐蚀介质为5% NaCl+0.5% CH3COOH+蒸馏水。实验前,以100 mL/min的速度向腐蚀介质通N21 h;随后,通入H2S气体至饱和,实验开始。周期为30天,每周定时向腐蚀介质补充H2S。实验过程中监测的H2S浓度为4 087~4 413 ppm,pH值为2.73~3.18。

图5 SSC试验Fig.5 Sulfur induced stress cracking test

实验结束后,以平焊根部试验为例,取出试样,清洗锈迹,进行宏观(见图6)和磁粉检测(见图7)后目测无表面裂纹产生,并用金相组织显微镜观察中部和根部试样焊缝、热影响区、母材的显微组织,如图8所示,无埋藏裂纹产生。

图6 试样清洗后宏观检测Fig.6 Macro test of samples after washing

图7 试样磁粉检测Fig.7 MPI test of samples

图8 试样剖面微观检测Fig.8 Microcosmic test of samples profile

按照上述试验流程,在焊缝平焊、立焊、仰焊三个焊接位置的根部及中间位置进行了全面的取样测试,18个试样在试验后全部合格,这表明采用本文开发的焊接工艺所得接头具有较好的耐H2S应力腐蚀性能。

4 结论

本文重点介绍了一种X65强度等级海管的无衬垫全自动焊接技术,主要结论如下:

(1)采用全自动STT焊接设备及全自动GMAW焊接设备,成功开发适用于API 5L X65海管对接环缝焊接的无衬垫封底全自动焊接工艺,理化性能实验结果均满足DNV OS F101(2013)标准的要求。

(2)SSC试验结果表明焊接接头试样没有发生明显的硫致开裂,满足NACE 0177规范要求。开发的焊接工艺海管焊接接头具有很好的耐硫致应力开裂性能,可应用于H2S酸性腐蚀服役环境。

(3)STT表面张力过渡焊接技术可实现单面焊双面成形,焊接热输入小,飞溅极少,可以使焊缝金属与母材圆滑过渡,是无衬垫封底焊接技术的一种可靠选择;目前国内相关全自动焊接设备及配套工艺尚待解决。