轴流气吸式排种器的设计与试验

张宇乾 李贵荣 张成尧 杨文彩 刘峰 张海东

摘要:针对传统气吸式排种器负压沿程损失大、结构复杂等问题,基于轴流风机原理及流体力学相关理论设计了一种不需要配备真空泵及配套管道设施的轴流气吸式排种器,简化了排种器结构。建立排种器型孔处种子的力学模型;以大叶香菜种子为排种对象,基于三维建模软件、CFD相关软件进行结构设计与数值模拟,确定了排种器关键部件的结构参数;搭建排种器试验台架,以扇叶转速、排种盘转速、型孔数量为影响因子,以种子吸附率为性能指标,进行三因子三水平二次回归正交试验,利用Design-Expert软件建立各影响因子与性能指标之间的回归模型,分析了各个因子对排种性能的影响规律。采用主目标函数法进行了优化,确定了最佳参数组合为扇叶转速1 914 r/min、排种盘转速 11 r/min、吸种型孔数量18个,此时理论种子吸附率为92.81%。以此参数组合在试验台上进行试验验证,结果显示种子吸附率平均值为92.22%,与理论结果基本相符。该排种器可以满足蔬菜精密播种对排种器的性能要求。

關键词:轴流气吸;排种器;计算流体动力学(CFD);数值模拟;正交试验

中图分类号:S223.2+3文献标志码:A

文章编号:1002-1302(2023)16-0179-08

收稿日期:2022-11-28

基金项目:云南省重大科技专项(编号:202102AE090042-06、2018ZC001-4)。

作者简介:张宇乾(1995—),男,浙江绍兴人,硕士研究生,研究方向为农业装备设计制造。E-mail:598220645@qq.com。

通信作者:张海东,副教授,研究方向为农业装备设计制造、农产品品质无损检测。E-mail:zhd_74@126.com。

精密排种器是决定播种机播种性能的核心部件[1],直接影响播种机的能耗、播种效率、播种均匀度、伤种率等性能指标,最终影响作物的产量、质量和成本[2]。精密排种器主要有机械式和气力式两大类[3]。机械式排种器利用重力等实现充种,并通过机械装置完成吸种、排种、清种过程。常见的机械式排种器有型孔盘式、窝眼轮式、型孔带式、指夹式等[4]。气力式排种器通常由动力输出轴或者液压系统带动风机工作,由风机产生真空吸力(压力)对种子进行控制,使种子完成预期运动。气力式排种器按照工作原理可分为气吸式、气压式、气吹式[5]。其中,气吸式排种器是精密播种机上常用的排种器之一,这种排种器具有适用范围广、作业效率高、播量精准、不损伤种子等优点[6-8],但也存在一些不足之处。风机产生的负压必须通过专门的管道送至排种器负压室,由于管道较长,易形成压力损失,带来不必要的能耗。且排种器设置正压区和负压区,这2个区域由吸种盘隔开,整体结构较复杂,装配、维修保养均较困难。

本研究拟探索设计一种无需负压输送管道,且结构较为简单的气吸式排种器,以期解决现有气吸式排种器易负压沿程损失大、结构复杂等不足之处,也为气吸式排种器的设计提供理论参考。

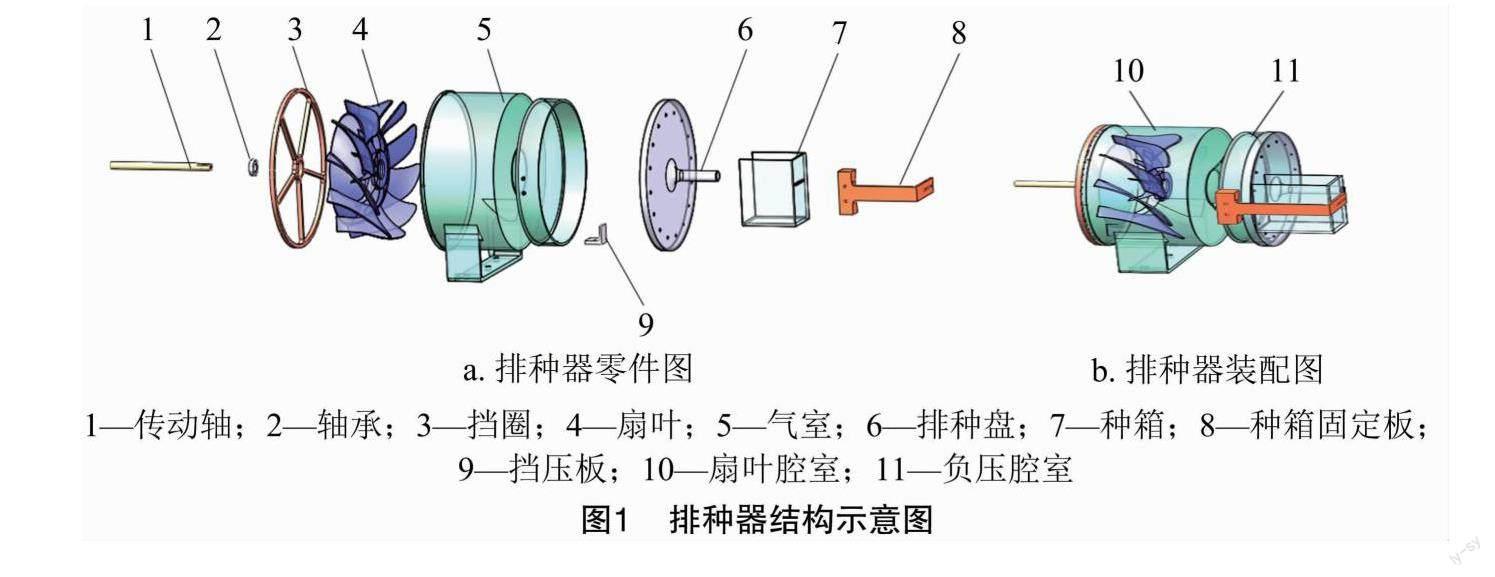

1 排种器结构与工作原理

区别于传统的气吸式排种器,本研究设计的轴流气吸式排种器不需要配备真空泵及配套管道设施,也无需在排种器内加工出正压区、负压区及各种复杂的孔道等,大大简化了排种器结构。该轴流气吸式排种器主要由传动轴、轴承固定盘、扇叶、气室、排种盘、种箱、挡压板等组成。

排种器结构设计如图1所示。挡圈与气室通过螺钉联接,其中心毂孔用来安置轴承,传动轴由挡圈和联轴器支承,其主要作用是将电机输出轴的动力与运动传递给扇叶;排种盘由联轴器连接减速电机驱动。排种盘一侧毂孔安装轴承,传动轴与该轴承内圈紧联接,从而实现扇叶与排种盘的差速旋转;挡压板固定在负压腔气室,与排种盘最底部相接触。工作时扇叶高速旋转,将气体沿轴向从气室一侧排出,气室另一侧将产生负压,即排种盘型孔处将拥有吸力,此时排种盘旋转,完成吸种、携种。当排种盘上的吸种孔携带种子转到最低处时,受挡压板作用,吸种型孔失去负压,种子在重力作用下完成排种过程。

2 型孔处种子力学模型

将种子视为近似球体,忽略播种过程中的振动,排种器工作时,种子在型孔上受到吸力Fi、种子所受支持力N等。以种子所受摩擦力为x轴正向、所受离心力为y轴正向、所受吸附力为z轴正向,对排种型孔处种子进行分析(图2)。其中Q为吸种作用点。

如图2所示,建立种子平衡方程如公式(1)所示。

式中:G为种子所受重力,N;N为种子所受支持力,N;J为种子所受离心力,N;Ff为种子在排种盘上所受的摩擦力,N;ω为排种盘旋转角速度,rad/s;θ为种子所受离心力与重力之间的夹角,°;Fr为G、J、Ff的合力,N;NX为支持力x轴分力,N;NY为支持力y轴分力,N;Nz为支持力z轴分力,N;Fi为种子所受负压吸力,N;α为N与Nxy夹角,°。

由式(1)可得到种子在xy平面所受的支持力为:

)

所受G、J、Ff的合力Fr为:

在吸种过程中,吸种型孔处的种子受力平衡,则:

在吸种型孔处的负压大小为:

式中:P为负压大小,Pa;A为型孔截面面积,mm2。

从式(5)中可初步看出吸种型孔负压与排种盘转速n、排种盘直径D、型孔直径d、种子所受重力G(与质量m有关)、种子与排种盘间的摩擦系数有关,因此排种盘设计过程中需考虑以上因素。

3 关键部件设计与仿真

本研究提出了一种有别于传统气吸式排种器的结构,而排种盘、气室、扇叶是本设计的关键部位,其尺寸参数直接影响排种性能,因此基于流体力学相关理论、三维建模软件、CFD相关软件进行结构设计和仿真试验。

3.1 排种盘

3.1.1 排种盘结构尺寸 排种盘的整体结构尺寸会直接影响气室、扇叶的结构尺寸,从而直接影响到整个排种器的尺寸,所以排种盘的尺寸参数是决定排种器整体结构尺寸的关键因子之一[9]。通过相关资料可知,现有垂直圆盘气吸式排种器的种盘直径一般為140~260 mm[10],吸种型孔一般设置在距离排种盘边缘15~20 mm处,综合考虑,取排种盘直径为200 mm,型孔中心与种盘中心距离为85 mm。

3.1.2 型孔设计与仿真分析 (1)型孔大小确定。吸种型孔直径大小取决于种子的几何特性,以大叶香菜种子为研究对象,随机选取500粒颗粒饱满的种子,测得平均粒径为3.14 mm。吸种型孔入口直径d与种子粒径的关系[11]为:

d=(0.6~0.7)dk。(6)

式中:dk为种子粒径,mm。

根据式(6)可得吸种型孔入口直径d取值为1.88~2.20 mm,根据上述型孔处种子受力分析可知,入口直径越大则吸附种子所需的负压就越小,因此取d=2.20 mm。

(2)型孔形状确定。吸种型孔结构设计对于排种盘的吸种、投种效能至关重要。根据流量连续性方程、伯努利方程设计3种变截面的吸种型孔,分别为直筒型、倒角型、锥角型;其中直筒型作为对照组,3种型孔的入口直径和轴向长度相等。对几种型孔进行数值模拟。使用ANSYS MESHING对其进行网格划分,将网格数据平移至FLUENT进行仿真分析。在FLUENT中设置湍流模型为realizable k-模型。根据湍流模型的壁面函数要求,将y+控制在30~300之间[12]。参考相关文献并根据前期研究,设置型孔出口的气流速度为10 m/s;设置算法为coupled;控制方程采用有限体积法进行离散化;设置迭代步数为300步;随着迭代步数的增加,残差逐渐降低至0.000 1,且监测的物理量波动越来越小并趋于稳定,表示此时计算已达到收敛[13-14]。创建中间截面,并显示结果,数值模拟结果如表1所示。

从表1可以看出,在型孔入口直径与轴向尺寸相同情况下,直筒型型孔中气流速度最大值为11.46 m/s,且由于气流在穿过型孔时,型孔各横截面的面积相同,故气流无加速过程,产生的负压也较小,最大负压为76.42 Pa;倒角型、锥角型入口速度明显增加,且最大值分别达到了40.44、42.88 m/s;型孔入口气流速度明显大于型孔出口,导致型孔入口处负压急剧升高,因此产生负压效果好,其中倒角型入口负压又远大于锥角型。综上分析,根据流量连续性方程、伯努利方程设计的型孔结构产生负压效果良好,且倒角型负压效果要优于锥角型,因此选用倒角型作为排种盘吸种型孔。

(3)型孔数量确定 根据农艺要求香菜种子播种株距为3~5 cm,设计型孔数量时,排种器型孔数、排种盘转速、播种机作业速度及株距之间的关系为:

式中:Z为排种器型孔数;v为播种机作业速度,km/h;n为排种盘转速,r/min;l为播种株距,m。

根据式(7)可知,型孔数量与排种盘转速成反比,转速过高会导致型孔数量过少;而研究表明,排种器转速n=10~30 r/min时,排种效果较好[15],因此取排种盘转速n=10 r/min。参考相似株距播种机作业速度v=0.45 km/h[16],则根据公式(7)可得排种型孔数量Z的取值为15~25,暂取Z=20。

3.2 气室

3.2.1 气室结构尺寸 本研究所设计气室从结构上分为扇叶腔室、负压腔室这2个腔室。其中扇叶腔室长90 mm、外径210 mm、壁厚3 mm;负压腔室长60 mm、外径196 mm、壁厚3 mm。扇叶腔室内安装扇叶,通过扇叶的高速旋转使气流沿轴向流动,并在负压腔室内产生负压,从而使排种盘型孔处拥有吸种负压;负压腔室与排种盘、挡压板相连,完成吸种、携种、排种过程。其结构如图3-a所示,该气室为喇叭型结构,由直筒型结构(图3-b)通过仿真分析后优化得到。

由图3可知,喇叭型气室和直筒型气室的主要区别在于负压腔室的变化。相对于直筒型气室而言,喇叭型气室的负压腔室与扇叶腔室之间的截面变化较大,此设计可大幅降低扇叶腔室对负压腔室的气流扰动作用。

3.2.2 气室流场仿真分析 为了验证气室结构设计的可行性与可靠性,使用Space Claim建立2种气室的仿真模型,并导入FLUENT中进行数值模拟,设置扇叶转速为1 800 r/min,计算结束后在CFD-Post中观察其中间截面压力和速度,以型孔处的速度和负压值作为评价标准,调整压强范围。

直筒型结构数值模拟结果如图4所示。图4压强和速度云图显示负压腔室边缘颜色为橘黄色,中部颜色为蓝色。表示此时负压腔室壁面处压强为正。这是由于左、右两部分内径相近,沿轴向无明显截面变化,左右两室相接相通,因此型孔处受气流扰动导致负压效果差,甚至无法获得负压。

喇叭型数值模拟结果如图5所示。图5压强云图显示负压腔室整体颜色为淡蓝色,速度云图显示负压腔室整体颜色为蓝色,而型孔处速度为淡蓝色,表示此时负压腔室壁面处压强为负压且型孔入口处气流速度增加。这是由于喇叭型气室左、右两部分沿轴向截面产生变化,因此右侧气室基本不受气流扰动,而型孔由于自身结构特点导致入口处流速增加,使得负压在不损失的前提下进一步提升。

2种结构的型孔入口处速度和负压均值如表2所示。由表2可知,喇叭型结构的型孔入口负压为120.57 Pa,直筒型结构为16.07 Pa;喇叭型结构的型孔入口速度为14.02 m/s,直筒型结构为4.83 m/s。因此喇叭型结构产生负压的效果远优于直筒型,所以将喇叭型结构作为排种器气室结构。

3.3 扇叶

3.3.1 扇叶结构尺寸 气室扇叶腔室内径为 207 mm,因此扇叶直径需小于此尺寸。对市场上常见的几种轴流风机进行风量和静压对比,最终以德喜机电HZ200型轴流风机的扇叶叶型作为参考进行设计。设计扇叶直径为187 mm,叶片和壁面厚度2.5 mm,扇叶结构示意如图6所示。扇叶轮毂形状为半球形,此设计可以提高叶片根部的强度。

3.3.2 扇叶流固耦合仿真分析 为了确定扇叶转速范围,对扇叶进行仿真试验。以型孔入口平均压强和扇叶变形量作为指标对扇叶进行流固耦合仿真分析。首先建立控制方程组,采用N-S方程、realizable k-模型、coupled算法进行计算。连续性方程:

N-S方程:

realizable k-ε模型湍动能和耗散率方程分别如下:

单向流固耦合分析方法[30]如下:(1)Fluent流场分析;(2)将流场分析结果传递给结构场;(3)耦合分析并输出结果。流固耦合分析流程如图7所示。

使用MESHING对模型进行命名设置和网格划分,然后导入FLUENT中,使用多重参考系(MRF)方法进行流场模拟,模拟结束后,计算型孔入口平均负压并将流场数据传输至Static Structure。在Engineering Data中添加Plastic(ABS)材料。在Static Structure中进行材料设置,添加重力和设置固定支撑等操作并进行扇叶网格划分。

对扇叶转速进行流固耦合仿真试验,试验结果如图8所示。

由图9可见,型孔入口平均负压和扇叶变形量随着扇叶转速增加而增大,呈正相关性。其中当扇叶转速为600 r/min时,型孔入口负压最小,为12.75 Pa;当扇叶转速为2 700 r/min时,型孔入口负压最大,为259.38 Pa。其中当扇叶转速为2 700 r/min时,扇叶变形情况如图10所示。

由图10可知,扇叶中部颜色为蓝色,表示此处变形最小;扇叶从根部到边缘颜色逐渐从黄绿变为橙红色,表示变形量逐渐增加,到达边缘时最大变形约为0.10 mm。由此可知扇叶边缘为扇叶结构的薄弱之处,若转速太高,则扇叶边缘将会发生变形,从而扰动气流导致排风减少,则负压腔室型孔处产生负压效果将变差,因此扇叶转速不宜过高。

根据上述型孔处种子受力分析并忽略摩擦力,初步估计吸种负压应>26 Pa。当扇叶转速过低时,产生的负压难以吸附种子;而当转速过高时,产生的振动噪声、功耗以及叶片变形都会较大。综合考虑选择扇叶转速范围为1 200~2 100 r/min。

4 排种器排种性能台架试验

4.1 试验材料及仪器设备

本试验地点为云南省昆明市云南農业大学机电工程实验教学中心,采用大叶香菜种子作为排种器排种对象。

本试验的排种器采用3D打印技术加工,使用材料为ABS白色树脂;试验台采用铝合金型材进行搭建,选用普斯调速电机和感应调速电机(4IK25GN-C)分别驱动扇叶和排种盘,所搭建的试验台如图11所示。

4.2 试验设计与方法

根据前期研究确立扇叶转速范围为1 200~2 100 r/min;排种盘转速范围为10~30 r/min;型孔数量为15~25个。以种子吸附率Y1为响应值,其中Y1=吸附种子孔数/总孔数;以扇叶转速X1、排种盘转速X2、型孔数量X3为试验因子。每组试验重复3次,试验结果取3次平均值。采用二次回归正交设计试验,试验因子水平编码如表3所示。

4.3 试验结果分析

试验结果如表4所示,模型显著性检验如表5所示。

种子之间的机械物理特性(如直径、质量)存在差异,且存在种箱高度改变、振动情况不同等因素,因此同一因素水平下种子吸附率存在波动。

对试验数据进行回归拟合分析,以种子吸附率Y为响应函数,以各影响因子的水平编码值为自变量,建立回归数学模型。通过对试验数据进行回归拟合,得到各因子水平对排种器种子吸附率影响的数学回归模型,如公式(12)所示。

Y1=83.21+10.05X1-5.48X2-1.99X3+0.73X1X2+0.73X1X3-0.011X2X3-4.32X21-1.61X22-1.04X23。(12)

根据表5可知,气吸式排种器的种子吸附率回归模型的P值<0.000 1,故影响极显著;失拟项的P值为0.125 3(P>0.05),故影响不显著。因此可以确定,在一定的参数范围内,本试验种子吸附率的回归模型与实际的播种情况拟合度较高。由扇叶转速、排种盘转速、型孔数量的P值可判断,扇叶转速、排种盘转速对种子吸附率都有极显著影响,型孔数量对种子吸附率无显著影响。进一步可知回归项X1、X2、X21的P值均<0.01,影响极显著;回归项X3、X1X2、X1X3、X2X3、X22、X23的P值均>0.05,影响不显著。在剔除不显著因子回归项后,种子吸附率的回归模型可以表示为:

Y=83.21+10.05X1-5.48X2-4.32X21。(13)

为更加直观地分析各影响因子与排种性能之间的关系,根据回归模型分析结果,使用Design-Expert10对数据进行处理,可以得到扇叶转速X1、排种盘转速X2、型孔数量X3、对排种器排种过程种子吸附率的影响。任意选取其中1个因子固定其水平,根据响应面图及等值线图,分别分析另外2个因子对种子吸附率的影响,响应面和等值线如图12所示。

图12-a是型孔数量为20个时,扇叶转速和排种盘转速对排种器种子吸附率的响应面图。可知,当扇叶转速一定时,种子吸附率随排种盘转速增大而减小,是因为型孔通过充种区域的时间减少,种子被吸附的机会也随之减小。当排种盘转速一定时,种子吸附率随扇叶转速增大而增大,是因为型孔入口处的负压增加,吸种能力得到提高。

图12-b是排种盘转速为20 r/min时,扇叶转速和型孔数量对排种器种子吸附率的响应面图。可知,当扇叶转速一定时,随着型孔数量的增多,型孔入口处的负压变化不大,因此种子吸附率变化很小,说明型孔数量对排种器种子吸附率影响不显著。当型孔数量一定时,随着扇叶转速增大,型孔入口处负压增加,吸种能力得到提高,因此种子吸附率增大。

图12-c是扇叶转速为1 650 r/min时,排种盘转速和型孔数量对排种器种子吸附率的响应面图。可知,当排种盘转速一定时,种子吸附率随型孔数量增加而变化很小,是因为型孔入口处的负压变化不大。当型孔数量一定时,种子吸附率随排种盘转速的增大而减小。

4.4 参数优化与验证

通过上述分析,为了得到吸种最佳参数组合,采用多重响应方法中的主目标函数对影响因子扇叶转速、排种盘转速、型孔数量进行优化,以种子吸附率最大值为性能指标函数,根据上述响应面分析和回归方程,建立其数学模型:

运用Design-Expert 10软件中进行优化求解,得出影响因子的最佳参数组合:扇叶转速为 1 914 r/min,排种盘转速为11 r/min,型孔数量为18个,目标函数预测值为:种子吸附率92.81%。为了验证最佳参数组合,在上述最优参数组合试验条件下,进行5次重复试验,试验结果显示种子吸附率平均值为92.22%,可见优化结果与试验结果基本一致。

5 结论

本研究针对传统气吸式排种器能耗大、结构复杂的问题,依据轴流风机原理、流量连续性方程、伯努利方程设计了轴流气吸式排种器,对其进行了数值模拟和台架试验,现得出主要结论如下:

(1)对排种器吸种过程中种子进行受力分析,结果表明,吸种型孔负压与排种盘转速、排种盘直径、型孔直径、种子质量、种子与排种盘间的摩擦系数有关。

(2)研制了一种轴流气吸式排种器:针对排种盘结构尺寸、型孔参数、气室与扇叶结构进行理论分析,并结合三维建模软件、数值模拟软件以及排种器吸种过程受力分析,确定了各部件结构的形状和参数。

(3)对所设计的排种器进行加工,搭建排种器试验台。以扇叶转速、排种盘转速、吸种型孔数量作为影响因子,以种子吸附率作为评价指标,对排种器开展3因子5水平的排种性能试验设计,得到回归模型。结果得到理论最优组合为扇叶转速 1 914 r/min、排种盘转速11 r/min、吸种型孔数量18个,并以此参数组合在试验台上进行试验验证。试验结果与理论结果基本相符,期待可为后续排种器设计提供参考依据。

参考文献:

[1]张 昆,衣淑娟,刘海军,等. 气吸滚筒式玉米植质钵盘精密播种装置优化设计与试验[J]. 农业机械学报,2021,52(4):62-69.

[2]张恒榜,赵 健,胡广锐,等. 窝眼轮式小麦排种器参数优化试验研究[J]. 农机化研究,2020,42(9):139-144.

[3]刘 佳,崔 涛,张东兴,等. 气吹式精密排种器工作压力试验研究[J]. 农业工程学报,2011,27(12):18-22.

[4]袁文勝,吴崇友,金诚谦. 异形孔窝眼轮式油菜排种器设计与试验[J]. 农业机械学报,2009,40(5):72-75.

[5]高丽萍,施彬彬,廖庆喜,等. 正负气压组合油菜精量排种器锥孔盘排种性能[J]. 农业工程学报,2022,38(6):22-33.

[6]李玉环,杨 丽,张东兴,等. 气吸式玉米高速精量排种器投种性能分析与结构优化[J]. 农业工程学报,2022,38(8):1-11.

[7]孙 晗,郭广川,唐 帅,等. 蔬菜育苗播种流水线压穴滚筒装置改进与控制系统设计[J]. 农业工程学报,2021,37(22):41-48.

[8]张 静.气吸滚筒式的小粒扁平种子精量播种机理研究[D]. 广州:华南农业大学,2017.

[9]倪向东,徐国杰,王 琦,等. 气吸滚筒阵列式棉花精密排种器设计与试验[J]. 农业机械学报,2017,48(12):58-67.

[10]陈海涛,王洪飞,王业成,等. 三叶式自动清换种大豆育种气吸排种器设计与试验[J]. 农业机械学报,2020,51(12):75-85.

[11]Cao X L,Ma X,Li H W,et al. Design and experiments of pneumatic roller type precision seed-metering device for rapeseed plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering,2021,37(2):51-60.

[12]Zhu D,Xiao R F,Yao Z F,et al. Optimization design for reducing the axial force of a vaned mixed-flow pump[J]. Engineering Applications of Computational Fluid Mechanics,2020,14(1):882-896.

[13]Han D D,Zhang D X,Yang L,et al. Effects of seeds morphology on pressure distribution in the cone hole of air-blowing seed-metering device based on CFD[C]//Spokane,Washington.St.Joseph,MI:American Society of Agricultural and Biological Engineers,2017.

[14]Liu L,Du Y F,Wang L. Design and experiment of pneumatic roller type seed-metering device with small particle size[C]. 2020 ASABE Annual International Virtual Meeting.

[15]杨文彩,阚成龙,张效伟,等. 气吸式三七育苗播种精密排种器设计与试验[J]. 农业机械学报,2021,52(6):95-105.

[16]尹文庆,赵 璐,李 骅,等. 气力槽轮组合式蔬菜精密排种器吸嘴型孔设计与试验[J]. 农业机械学报,2019,50(4):68-76,136.