树枝状紫外光固化树脂的合成及其性能

戴俊峰,谢 晖,黄 莉,高景瑞,张 明,王 玲

(南京工业大学 化工学院,江苏 南京 211800)

树枝状大分子(Dendrimer)是20世纪50年代初由Flory提出的,其分子由中心核、内层重复支化单元,尾部活性基团构成。与一般的线性高分子相比,它的结构具有高度对称性,可以精确控制分子量、形状结构和功能[1]。由于高度支化的拓扑结构,树枝状分子在三维空间中具有球型的结构,且大分子缠结较少,使得树枝状大分子有低黏度、高流动性的特点[2-3]。1990年,Tomalia等[4]成功合成了一系列树枝状大分子,以聚酰胺-胺型(PAMAM)树枝状大分子为主。PAMAM具有树状结构的纳米级拓扑结构,具有优异的单分散性、大量的分子末端活性官能团(官能团数量随代数呈指数增长)[5],使得通过对末端活性官能团胺基的改性可以得到用途不同的树枝状大分子,因而在表面活性剂、催化[6]、膜材料[ 7-8]、生物医学[9-11]、涂料[12-14]、金属纳米材料、纳米复合材料[15-18]、环境保护等领域有广阔的应用前景。关于树枝状树脂的研究,李丽红等[19]用甲基丙烯酸缩水甘油酯(GMA)和γ-氨丙基三乙氧基硅烷对树枝状聚酰胺-胺进行改性,合成了紫外光固化和潮气固化双固化树脂。Zhang等[20]将树枝状马来酸酯引入环氧树脂中提高了涂层的韧性。熊远钦等[21]用三氯氧磷合成了含磷紫外光固化涂料具有良好的阻燃效果。

传统的UV固化涂料需要加入活性稀释剂用来降低体系黏度,同时参与到紫外光引发的聚合反应中提高聚合反应活性。然而,加入活性稀释剂可能会增大树脂紫外光固化收缩,也可能会降低树脂光固化膜的硬度、柔韧性和固化速率,因而限制了紫外光固化树脂的应用[20]。本研究通过丙烯酸羟乙酯、顺丁烯二酸酐及甲基丙烯酸缩水甘油酯对PAMAM进行改性,合成了树枝状PAMAM紫外光固化树脂。不同于传统的线性高分子树脂,黏度随分子量的增大而快速增高,PAMAM紫外光固化树脂具有较低的黏度且活性高,可不加活性稀释剂在紫外光照射下得到干燥光滑、柔软、无明显收缩、内部无气泡的涂膜,并研究了涂膜的相关性能。

1 实验部分

1.1 主要原料及仪器

甲基丙烯酸甲酯(MMA)、甲醇(MeOH)、乙二胺(EDA)、对羟基苯甲醚(MEHQ)、丙烯酸羟乙酯(HEA,纯度≥96%)、甲基丙烯酸缩水甘油酯(GMA)、顺丁烯二酸酐(MA)、四丁基溴化铵(TBAB)、N,N-二甲基甲酰胺(DMF),以上原料皆来自阿拉丁试剂公司,分析级;2-羟基-2-甲基苯丙酮(Darocur1173),工业级,广东恒之光环保新材料有限公司。

傅里叶变换红外光谱仪Nicolet 6700型,美国赛默飞公司;OSB-2100型旋转蒸发仪,东京理化器械株式会所; Ultimate 300型液相色谱,美国赛默飞公司;WRT-2P型热分析仪(TGA),耐驰科学仪器商贸有限公司;RDUV-400/2型UV固化机,保定融达电子设备有限公司;INT150型UV能量计,德国UV-Design公司;TVE-35H型锥板黏度计,日本东机公司;QHQ-A型铅笔划痕硬度仪、QFD型涂膜附着力试验仪、QTX型漆膜柔韧性测定仪,深圳市三莉科技有限公司。

1.2 PAMAM的合成

1)G0.5PAMAM(半代聚酰胺-胺)的合成。通入N2保护,将乙二胺和甲醇加入三口烧瓶,在冰水浴中搅拌1 h。25 ℃下搅拌并用恒压滴定漏斗滴加过量甲基丙烯酸甲酯(投料比:n(乙二胺)∶n(甲基丙烯酸甲酯) =1∶8),添加过量甲基丙烯酸甲酯是为了减少副产物,提高PAMAM的产率。反应24 h后,用旋转蒸发仪40 ℃进行减压蒸馏,除去溶剂甲醇和过量的原料甲基丙烯酸甲酯,得到G0.5PAMAM,产率为99.7%。

2)G1.0PAMAM(1.0代聚酰胺-胺)的合成。通入N2保护,将G0.5PAMAM加入三口烧瓶中,25 ℃下搅拌,用恒压滴定漏斗滴加乙二胺(投料比:n(G0.5PAMAM)∶n(乙二胺)=1∶24)和甲醇混合溶液,反应24 h后用旋转蒸发仪75 ℃进行减压蒸馏,去除过量原料乙二胺和溶剂甲醇,产率为99.5%。

PAMAM树枝状大分子的合成路线见图1。

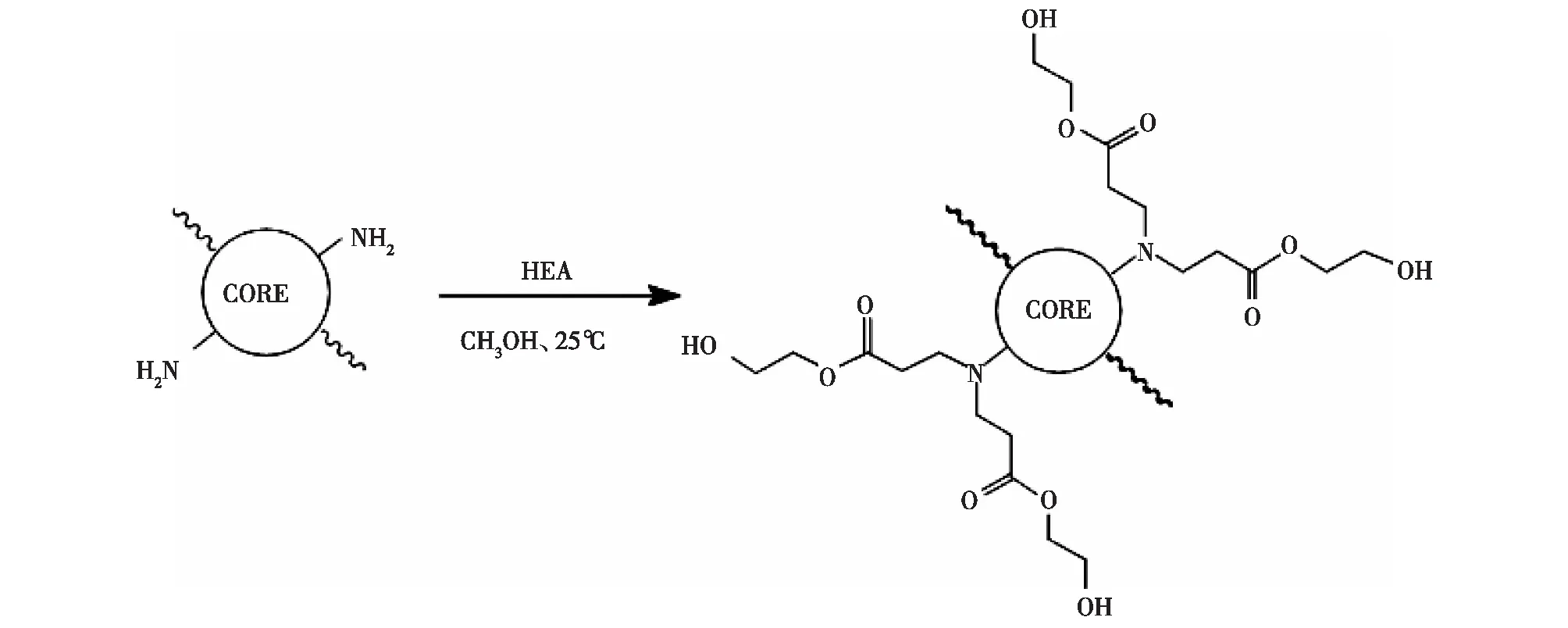

1.3 端羟基PAMAM(PAMAM—OH)的合成

1)G0.5PAMAM—OH(0.5代端羟基PAMAM)的合成。将乙二胺和甲醇加入三口烧瓶中冰水浴中搅拌1 h,25 ℃下用恒压滴定漏斗滴加丙烯酸羟乙酯,反应24 h后,用旋转蒸发仪减压蒸馏。

2)G1.5PAMAM—OH(1.5代端羟基PAMAM)的合成。将G1.0PAMAM和甲醇混合液加入三口烧瓶中,25 ℃下用恒压滴定漏斗滴加丙烯酸羟乙酯,反应24 h后,用旋转蒸发仪减压蒸馏。PAMAM—OH的合成路线见图2。

图2 PAMAM—OH的合成路线Fig.2 Synthetic route of PAMAM—OH

1.4 PAMAM紫外光固化树脂合成

1)G0.5PAMAM紫外光固化树脂。将G0.5PAMAM—OH加入三口烧瓶中,加入溶剂N,N-二甲基甲酰胺充分混合。加入顺丁烯二酸酐时选择分批加入,可以减少反应放热导致的温度升高,也能使反应更充分,降低最终酸值。在反应中加入阻聚剂对羟基苯甲醚,以此避免此反应和后续反应中温度升高导致的双键聚合,升温至80 ℃,反应至酸值不变。降温至60 ℃,恒压滴定漏斗滴加GMA和催化剂四丁基溴化铵(TBAB),滴加完全后升温至95 ℃保持温度不变,反应至酸值恒定,减压蒸馏除去溶剂,得到G0.5PAMAM紫外光固化树脂。

2)G1.5PAMAM紫外光固化树脂。将G1.5PAMAM—OH加入三口烧瓶中,加入溶剂N,N-二甲基甲酰胺,分批加入顺丁烯二酸酐、阻聚剂对羟基苯甲醚,升温至80 ℃,反应至酸值不变。降温至60 ℃,恒压滴定漏斗滴加GMA,滴加完全后,升温至95 ℃,保持温度不变,反应至酸值恒定,减压蒸馏除去溶剂,得到G1.5PAMAM紫外光固化树脂。PAMAM树枝状紫外光固化树脂的合成路线见图3。

图3 PAMAM树枝状大分子的UV固化改性路线Fig.3 UV-curing modification route of PAMAM dendrimers

1.5 UV固化膜的制备

将PAMAM紫外光固化树脂(质量分数为96%)和Darocur1173混合物(质量分数为4%)涂在试样板上,并在1 kW紫外灯下固化(灯距50 cm)。通过UV能量计调节UV固化机履带转速,调节紫外光光照能量。测得G0.5PAMAM紫外光固化树脂固化时间为10 s,光照能量为200 mJ/cm2,G1.5PAMAM紫外光固化树脂固化时间为16 s,光照能量为320 mJ/cm2。对涂层进行冷却,得到表面干燥柔软光滑、无明显收缩、内部无气泡的涂膜,并根据标准方法测量其性能。

2 结果与讨论

2.1 影响PAMAM—OH合成的因素

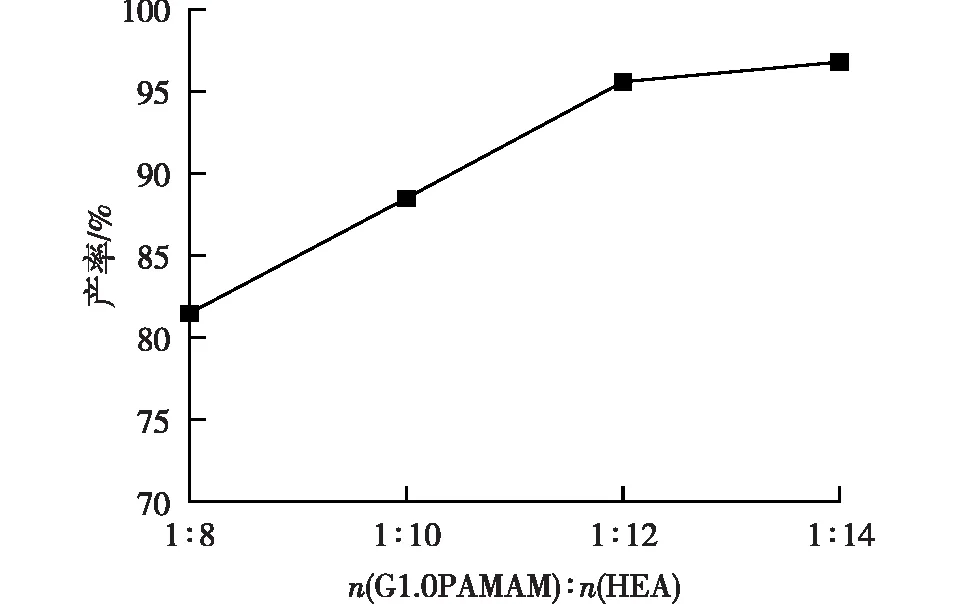

2.1.1 反应物摩尔比对PAMAM—OH合成的影响

为了减少副产物,提高PAMAM—OH产率,需要提高HEA的摩尔比,推动反应正向进行。本文考察了不同反应原料与HEA摩尔比对产物收率的影响。设定反应温度25 ℃、反应24 h,考察不同投料摩尔比对G0.5PAMAM—OH产率的影响,结果如图4、5所示。

图4 投料摩尔比对G0.5PAMAM—OH产率的影响Fig.4 Effects of feed molar ratio on the yield of G0.5PAMAM—OH

图5 投料摩尔比对G1.5PAMAM—OH产率的影响Fig.5 Effects of feed molar ratio on the yield of G1.5PAMAM—OH

由图4、5可知,随着n(乙二胺)∶n(HEA)、n(G1.0PAMAM)∶n(HEA)的增大,反应收率也在增大。因为过量HEA不仅可以增加迈克尔加成速率,也可以提高产物纯度和产率。当n(HEA)∶n(乙二胺)=1∶8时,n(HEA)∶n(G1.0PAMAM)=1∶12,反应收率基本不变,表明继续增大HEA的量,由于空间位阻的存在,产物收率不再提高。因此,综合成本及产率考虑,选用n(HEA)∶n(乙二胺)=1∶8作为G0.5PAMAM—OH的反应物摩尔比,n(HEA)∶n(G1.0PAMAM)=1∶12为G1.5PAMAM—OH的反应物摩尔比。

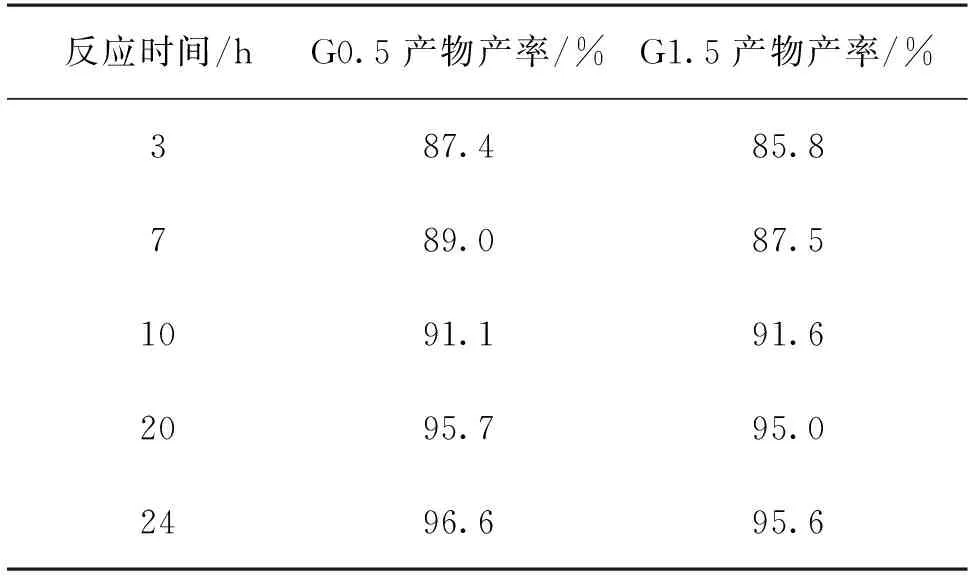

2.1.2 反应时间对PAMAM—OH合成的影响

Michael加成反应条件温和,反应速度较快,但合成PAMAM需要分子结构为完美的树形,这样可以避免合成高代数的PAMAM分子缺陷过大,所以在合成时需要延长反应时间。为了探究反应时间对PAMAM—OH产率的影响,本文选择在反应温度25 ℃、投料比分别为n(乙二胺)∶n(HEA)=1∶8、n(G1.0PAMAM)∶n(HEA)=1∶12的条件下,设计了不同反应时间对PAMAM—OH合成的影响实验结果,结果见表1。

表1 反应时间对PAMAM—OH合成的影响Table 1 Effects of reaction time on synthesis of PAMAM—OH

由表1可知,反应前3 h反应速率较快,时间达到24 h产率基本不变。这是由于反应初期反应物的浓度较高,分子有效碰撞概率大,反应速率快。反应24 h后产率基本不变,所以选择24 h作为合适的反应时间且产量较高。

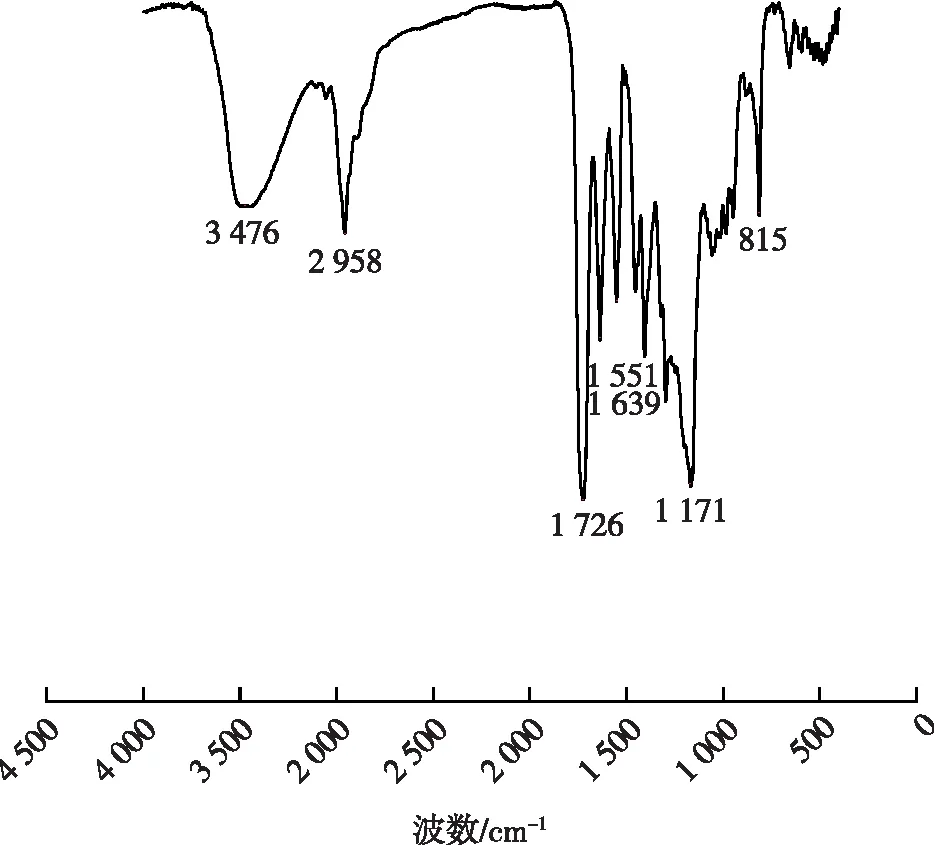

2.2 PAMAM紫外光固化树脂的FT-IR谱图分析

图6 G0.5PAMAM紫外光固化树脂的红外光谱Fig.6 FT-IR spectrum of G0.5PAMAM UV-curing resin

图7 G1.5PAMAM紫外光固化树脂的红外光谱Fig.7 FT-IR spectrum of G1.5PAMAM UV-curing resin

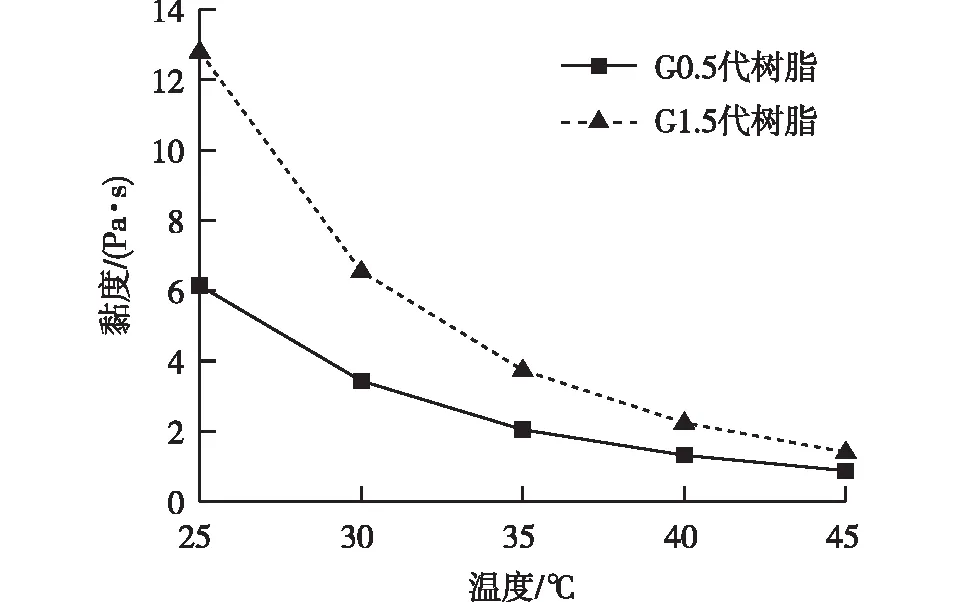

2.3 PAMAM紫外光固化树脂的黏度-温度特性分析

黏度对紫外光固化树脂十分重要。黏度太高会导致树脂流动性差,不利于树脂流平,施工难度变高。黏度低的树脂分子量小、官能团少、涂层的柔韧性和冲击性能差。G0.5PAMAM紫外光固化树脂分子量约为1 485,G1.5PAMAM紫外光固化树脂分子量约为4 352。使用椎板黏度计测量PAMAM紫外光固化树脂黏度,图8为PAMAM紫外光固化树脂黏度-温度曲线。25 ℃下,测定了G0.5PAMAM紫外光固化树脂,黏度为6.15 Pa·s,G1.5PAMAM紫外光固化树脂黏度为12.8 Pa·s。由图8可知,PAMAM紫外光固化树脂不同于线性树脂黏度随分子量增加快速增大,由于PAMAM紫外光固化树脂在三维下呈类球形结构,分子链相比于线性高分子材料缠结较少,这就导致在相同分子量情况下,PAMAM紫外光固化树脂黏度远低于线性树脂。相对于G0.5PAMAM紫外光固化树脂,G1.5PAMAM紫外光固化树脂拥有更长的分子支链,所以温度升高分子链段的运动能力明显增强,体系黏度下降更快。

图8 PAMAM紫外光固化树脂黏度-温度曲线Fig.8 Viscosity temperature curves of PAMAM UV-curing resin

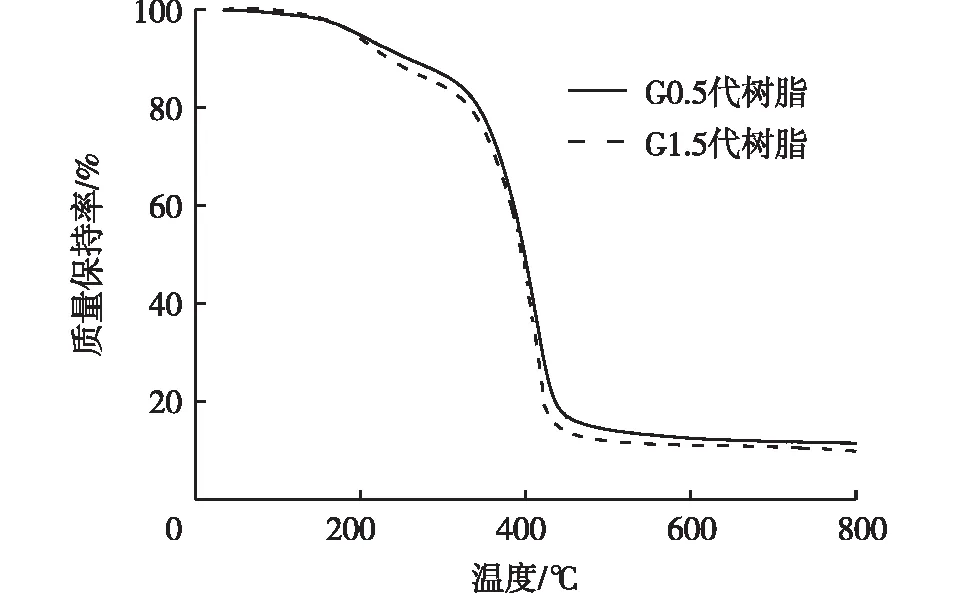

2.4 PAMAM紫外光固化膜的热重分析

热稳定性能是涂膜重要参数,尤其决定了涂膜在高温下的应用场景。PAMAM紫外光固化树脂的热稳定性能见图9,通过检测涂膜损失质量为5%、20%、30%时的温度,考察涂膜的热稳定性能。G0.5PAMAM紫外光固化树脂涂膜损失质量5%的温度为198.2 ℃,G1.5PAMAM紫外光固化树脂涂膜损失质量5%的温度为193.1 ℃。G0.5PAMAM紫外光固化树脂涂膜损失质量20%的温度为343.7 ℃,G1.5PAMAM紫外光固化树脂涂膜损失质量20%的温度为332.8 ℃。G0.5PAMAM紫外光固化树脂涂膜损失质量30%的温度为368.2 ℃,G1.5PAMAM紫外光固化树脂涂膜损失质量30%的温度为363.8 ℃。由图9可知,在165 ℃之前,PAMAM紫外光固化膜没有明显变化,热重曲线在165 ℃到300 ℃之前有轻微下降,分析可能是树脂中有微量反应物残留。PAMAM紫外光固化膜在300 ℃到450 ℃开始从外层物质热分解过渡到中层物质,这阶段分解速率较快,在450 ℃后进行内层物质的热分解。由图9可知,由于不同代数的PAMAM紫外光固化树脂结构相似,G1.5PAMAM紫外光固化树脂涂膜与G0.5PAMAM紫外光固化树脂涂膜在热稳定性和热降解性能无太大差异。结果表明,该树脂符合涂料应用的热稳定性要求。

图9 PAMAM紫外光固化树脂涂膜的热重曲线Fig.9 TG curves of PAMAM UV-curing resin coating film

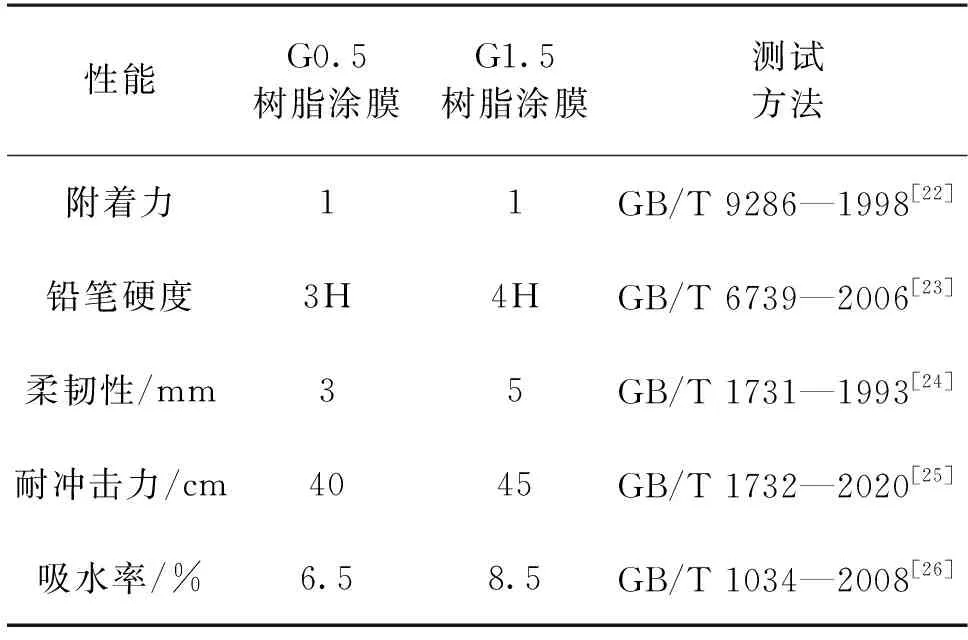

2.5 涂膜的综合性能分析

表2为树枝状紫外光固化树脂在未加稀释剂情况下紫外光固化得到的涂膜性能。本文合成的PAMAM-UV树脂中有大量的羟基,使分子间的氢键作用大大增加,增大了分子间的作用力,同时树枝状树脂拥有比一般低聚物更多的双键,形成更高的交联密度,使得涂膜的强度增大。由于黏度低,树枝状树脂容易流入基材的孔隙中,同时分子中大量的氢键使树枝状树脂能够很好地附着在基质上,具有很好的附着力。G1.5PAMAM紫外光固化树脂拥有酰胺软段,提高了涂膜柔韧性,但由于指数增加的双键含量增加了交联点,所以G1.5PAMAM树脂柔韧性更差。由于PAMAM 紫外光固化树脂仍然存在未反应的亲水基团(—NH、—OH),易与水分子形成氢键,增加树脂的亲水性能。随着PAMAM紫外光固化树脂代数的增加,双键密度会轻微下降,交联密度的减小有利于水分子的渗透,会增加吸水性。同时高代的PAMAM拥有更宽松的球型分子结构,分子内部拥有更多空腔容纳水分子,所以高代的PAMAM拥有更高的吸水率。

表2 PAMAM紫外光固化树脂涂膜的综合性能Table 2 Comprehensive properties of PAMAM UV-curing resin coating film

3 结论

1) 采用发散法,合成了1.0代树枝状大分子聚酰胺-胺,通过HEA、MA和GMA对半代PAMAM进行改性。通过红外对其表征,表明成功合成G1.0PAMAM。

2)考察了反应条件对PAMAM—OH的合成影响,得出适宜反应摩尔比和反应时间。测得G0.5PAMAM紫外光固化树脂固化时间为10 s,光照能量为200 mJ/cm2,G1.5PAMAM紫外光固化树脂固化时间为16 s,光照能量为320 mJ/cm2。25 ℃下测定了G0.5PAMAM紫外光固化树脂黏度为6.15 Pa·s,G1.5PAMAM紫外光固化树脂黏度为12.8 Pa·s,与相同分子量的传统线性UV固化树脂相比,其具有较低的黏度,使PAMAM紫外光固化树脂能够在不加入活性稀释剂的情况下,只添加少量光引发剂,快速光固化,涂膜表面干燥光滑、无明显收缩、无气泡。检测了PAMAM紫外光固化涂膜的综合性能:G0.5PAMAM紫外光固化树脂附着力为1,铅笔硬度为3H,柔韧性为3 mm,耐冲击力为40 N/cm,吸水率为6.5%。G1.5PAMAM紫外光固化树脂附着力为 1,铅笔硬度为4H,柔韧性为5 mm,耐冲击力为45 N/cm,吸水率为8.5%。