Co改性Rh/SiO2催化异丁烯氢甲酰化制异戊醛

唐宇航,李维群,朱南生,王培君,丁 靖,万 辉,管国锋

(1.南京工业大学 化工学院,江苏 南京 211800;2.中安联合煤化有限责任公司,安徽 淮南 232087)

异戊醛是戊醛的异构体之一,是制造合成香料、维生素E及药物-普瑞巴林重要的化工中间体[1-3]。然而传统制备异戊醛的方法是以异戊醇为原料,通过脱氢氧化制备,该方法需要构建重铬酸盐-硫酸-水系统,对环境极不友好[4];同时,异丁烯是一种重要的碳四烃类资源,其特殊的化学结构具有良好的价值。与国外相比,我国多数将异丁烯作为燃气使用,资源浪费严重且经济性差[5]。因此,以异丁烯氢甲酰化制备异戊醛工艺,可以实现碳四烃类资源的高值化利用。

金属Rh被广泛应用于氢甲酰化反应中。然而,Rh作为单一活性组分,其催化效果差强人意。通过少量助剂的加入可以实现催化活性的明显提升[6],刘倩等[7]制备了Rh-Ni@MOF-5双金属催化剂,实现1-己烯氢甲酰化反应转化率为90%,醛的收率为70%,而在同样的反应条件下,Rh@MOF-5单金属催化的转化率为81%,醛的收率仅为62%;Chen等[8]制备出的RhZn/SBA-15在苯乙烯的氢甲酰化反应中表现出较好的催化活性,总醛收率为90.6%,而Rh/SBA-15的总醛收率仅为17.3%。Chen等[9]以钛酸盐纳米管(TNTs)为载体,制备了Rh-Au /TNTs催化剂,用于醋酸乙烯氢甲酰化反应。研究发现,醛选择性达到88.67%,相比Rh/TNTs提高了28.38%。Ro等[10]以乙烯氢甲酰化反应为探针反应,以Rh/Al2O3为催化剂,丙醛的转化频率(TOF)为1.69×10-3min-1,而添加了质量分数为0.7%的W之后,得到Rh-0.7W/Al2O3催化剂,同等反应条件下丙醛的TOF为3.05×10-2min-1,催化活性提升了18倍。因此,适宜助剂的加入,可以显著提高氢甲酰化反应的催化活性。

基于此,本文以Rh为金属活性中心、纳米SiO2为载体、Fe、Co、Ni、Zn为助催化剂,制备Rh基双金属多相催化剂。筛选与Rh具有最佳协同作用的助催化剂,并调控Rh的负载量。进一步对反应压力、反应温度、催化剂用量、反应时间和不同溶剂等工艺进行优化,使异丁烯与合成气高效转化为异戊醛。

1 实验部分

1.1 试剂与仪器

纳米SiO2(15 nm,纯度为99.5%)、Co(NO3)2·6H2O(分析纯)、正己烷(色谱纯)、异戊醛(色谱纯)、正辛烷(分析纯),上海阿拉丁生化科技股份有限公司;Fe(NO3)3·9H2O(分析纯)、甲基环己烷(分析纯)、1,4-二氧六环(分析纯),国药集团化学试剂有限公司;Ni(NO3)2·6H2O(分析纯)、Zn(NO3)2·6H2O(分析纯)、甲苯(分析纯)、对二甲苯(分析纯),上海凌峰生化科技有限公司;RhCl3·3H2O(纯度为98%),上海毕得医药科技股份有限公司;乙醇(分析纯),无锡亚盛化工有限公司;氢氩混合气(10%H2/Ar)、合成气(n(H2)∶n(CO)=1∶1),南京上元气体有限公司;异丁烯(纯度为99.5%),武汉易司拓普科技有限公司。

BSA224S型分析天平,赛多利斯科学仪器(北京)有限公司;DHG-9030A型电热鼓风干燥箱,上海精宏实验设备有限公司;RP-100P型管式炉,宝应县瑞普电气设备厂;GC 7890B型气相色谱仪,美国安捷伦科技公司;SP-6890型气相色谱仪,浙江大学智达信息工程有限公司;TGCF-200型高压反应釜,巩义市予华仪器有限责任公司。

1.2 催化剂制备

称取0.5 g纳米SiO2并将其加入装有15 mL乙醇的烧杯中,搅拌30 min使其完全分散;在剧烈搅拌下,依次移取质量浓度均为10 mg/mL的Co(NO3)2水溶液72 μL和RhCl3水溶液65 μL,搅拌过夜,使其均匀分散;然后,将其放入80 ℃烘箱中使溶剂快速蒸发;干燥后的白色固体经研磨后转移到管式炉中,在体积分数为10%H2/Ar气氛和80 mL/min的流速下,以5 ℃/min的升温速率由室温升至200 ℃,保持60 min,待冷却后得到的固体催化剂,记为0.05%Rh-Co/SiO2。

固定金属n(Rh)∶n(Co)为1∶1不变,改变硝酸盐的种类和Rh的加入量,制得一系列改性后的催化剂,制备过程与质量分数为0.05%Rh-Co/SiO2的催化剂一致。

1.3 催化剂表征

利用Philips X’ Pert PRO SUPER型转靶X线衍射仪对催化剂的晶相结构进行分析;利用Thermo Fisher IS10型红外光谱仪对催化剂的分子吸收光谱进行分析;利用Micromeritics 3 Flex型全自动物理吸附仪对催化剂的比表面积和孔结构进行分析;利用Micromeritics AutoChem Ⅱ 2920型全自动化学吸附仪对催化剂进行H2程序升温还原分析;利用JEOL JEM-2100F型透射电镜对催化剂的形貌及结构进行分析;利用Agilent ICPOES 730型电感耦合等离子体发射光谱仪对催化剂的实际金属负载量进行测定。

1.4 催化剂活性测试

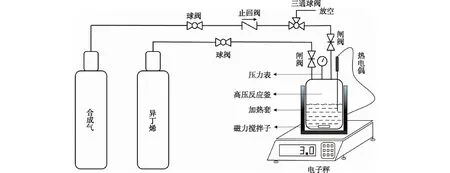

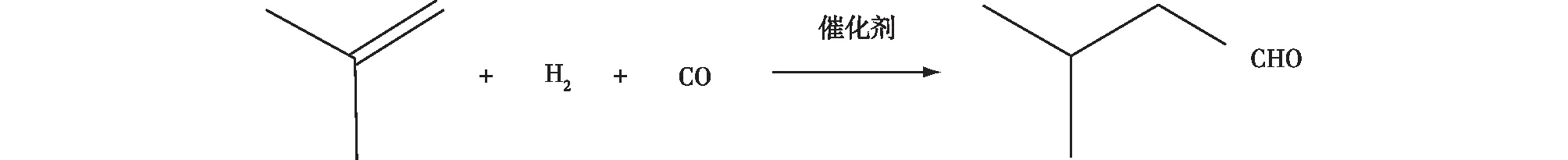

采用高压反应釜对异丁烯氢甲酰化催化剂进行评价,反应装置如图1所示,反应式如图2所示。具体操作步骤如下:称取一定量的催化剂和溶剂加入反应釜,投入聚四氟乙烯转子,密封釜体并插入热电偶;通入合成气将釜内空气进行置换,置换3次后,使釜体保持常压状态,用电子秤称量,示数稳定后,质量记为m1;接着通入异丁烯,再用电子秤称量,示数稳定后,质量记为m2,(m2-m1)为反应开始前异丁烯的质量;然后升温,并通入合成气,达到设定的温度和压力后开始计时,并保持合成气钢瓶与高压反应釜连通;反应结束后迅速降温,开釜前泄压并收集反应尾气,开釜后添加内标物,对气相产物和液相产物进行定性和定量分析。

图1 异丁烯氢甲酰化反应评价装置Fig.1 Isobutene hydroformylation reaction evaluation device

图2 异丁烯氢甲酰化合成异戊醛Fig.2 Isobutene hydroformylation to isovaleraldehyde

1.5 产物分析方法

反应后的液相产物采用Agilent GC 7890B型气相色谱进行内标法定量分析,内标物为正己烷,反应后的气相产物采用SP-6890型气相色谱进行定量分析。反应活性以异丁烯的转化率、选择性及异戊醛的收率等作为评价指标,计算公式为

异丁烯的转化率C

(1)

异戊醛的选择性S

(2)

异戊醛的收率Y(%)

Y=CS=转化率×选择性

(3)

催化剂的转化数TON

(4)

催化剂的转化频率TOF

(5)

2 结果与讨论

2.1 催化剂的表征结果分析

2.1.1 XRD分析

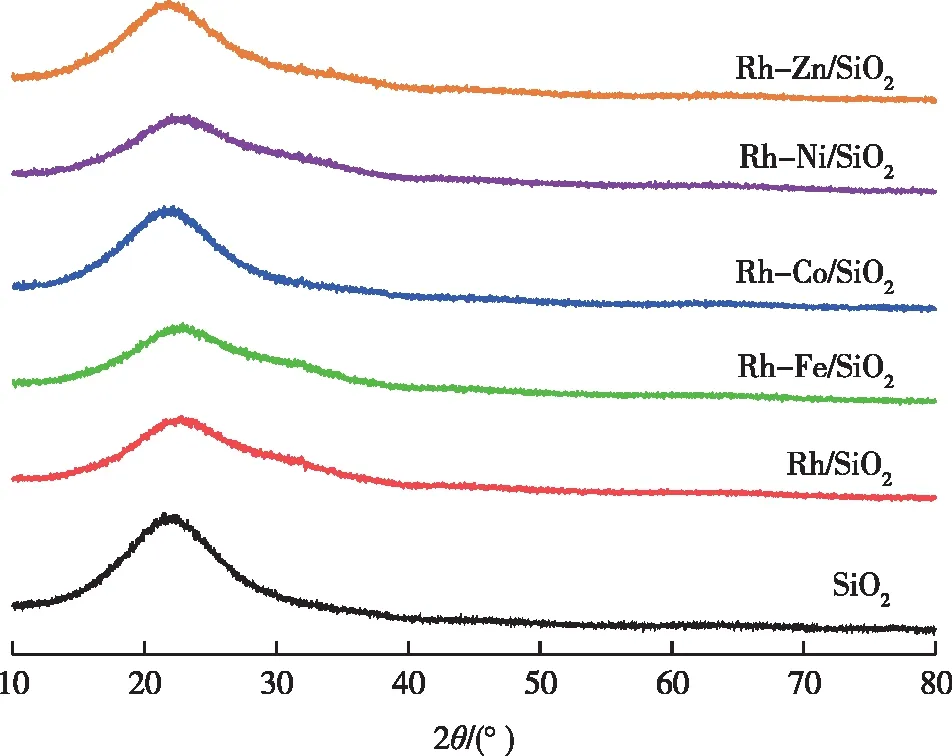

对0.05%Rh-M/SiO2(M=Fe、Co、Ni、Zn)、Rh/SiO2及SiO2催化剂的物相结构变化情况进行表征分析,结果见图3。由图3可知,载体SiO2在2θ为21.92°处出现了明显的鼓包峰,这归属于载体SiO2的无定形结构的特征衍射峰[11],而其他催化剂除了在21.92°附近出现了载体SiO2特征衍射峰外,并未发现其他的特征衍射峰,表明各金属在SiO2载体表面分散度高且含量极少,未达到仪器的检测下限,且在负载金属后,该处特征衍射峰未出现明显的偏移,说明负载的金属对SiO2载体表面的物相影响不大[12]。同时,在SiO2负载金属后,其特征衍射峰强度都变弱,说明SiO2载体与金属之间产生了配位键的相互作用力。

图3 试样的XRD图谱Fig.3 XRD patterns of samples

2.1.2 FT-IR分析

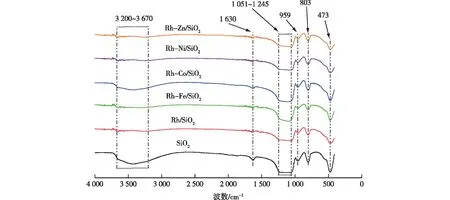

图4 试样的FT-IR光谱Fig.4 FT-IR spectra of samples

2.1.3 BET分析

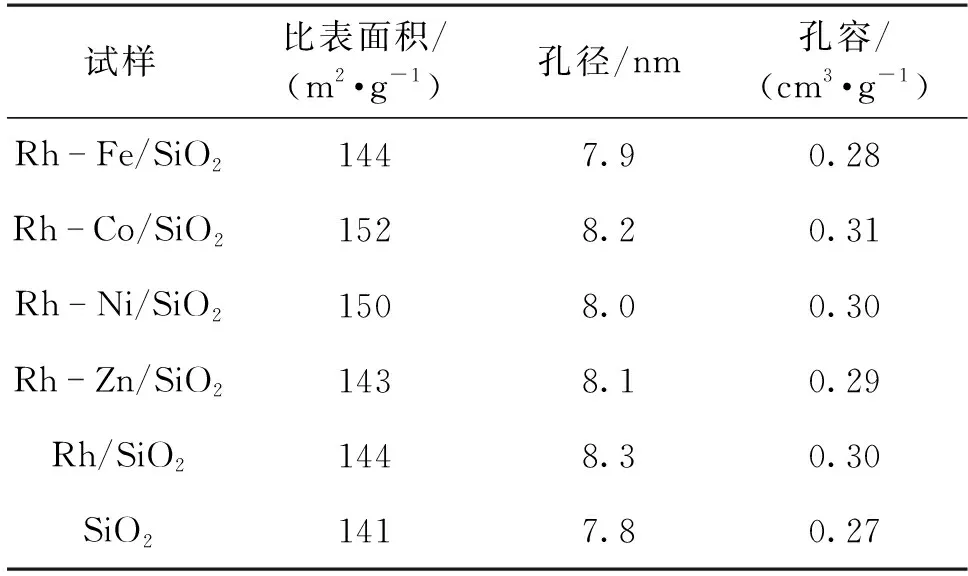

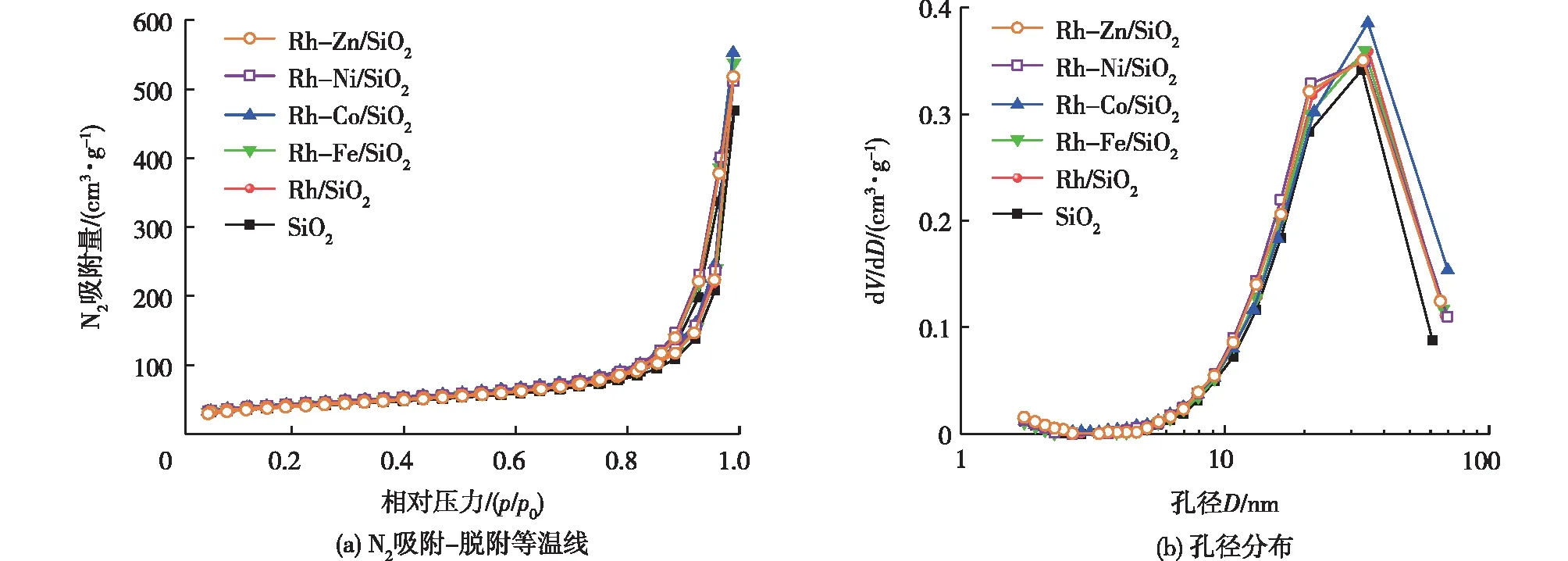

采用N2吸脱附研究了0.05%Rh-M/SiO2(M=Fe、Co、Ni、Zn)、Rh/SiO2及SiO2催化剂的比表面积和孔结构的影响,结果见图5。从图5(a)中可以看出,6种催化剂表现出明显的Ⅳ型吸附等温线,且在相对压力为0.8~1.0位置处出现了明显的滞后环,表明这6种催化剂的结构中都存在介孔[13];从图5(b)的孔径分布图也同样可以判断,且介孔的存在为活性位点与底物的充分接触提供了场所,同时也有利于目的产物的脱附扩散,加快反应速率;而大于10 nm的孔径可能是由于载体纳米颗粒间的堆积所致;表1为这六种催化剂的孔结构参数,对比发现各催化剂的比表面积、孔尺寸和孔容几乎无差别。

表1 试样的孔结构参数Table 1 Pore structure parameters of samples

图5 试样的N2吸附-脱附等温线和孔径分布曲线Fig.5 N2 adsorption-desorption isotherms and pore size distribution curves of samples

2.1.4 H2-TPR分析

对0.05%Rh-M/SiO2(M=Fe、Co、Ni、Zn)及Rh/SiO2催化剂进行H2-TPR表征分析,催化剂的还原温度都是200 ℃,因此,在100~300 ℃各试样H2程序升温还原峰结果见图6。由图6(b)可知,Rh/SiO2试样中Rh物种的还原峰位于219 ℃处,而0.05%Rh-M/SiO2(M=Fe、Co、Ni、Zn)催化剂的还原峰都低于219 ℃,说明在H2氛围下,在添加的过渡金属上产生了氢溢流效应,过渡金属表面通过对H2的吸附解离,从而产生出H0、H+、H2、H-等平衡物种组成,这些原子态氢能迁移到活性物种Rh的表面,以此来加速Rh物种的还原和降低活性物种Rh的还原温度。同时对比发现,Co金属改性后降低的还原温度最大,降低至166 ℃,表明了Co的加入能更大程度地与Rh发生相互作用,且Rh的还原峰向低温方向偏移,说明金属Co对Rh产生了更大程度的溢流效应,加速了Rh的还原,在同一还原温度下,Rh-Co/SiO2催化剂上能产生更多的活性位点。

2.1.5 0.1%Rh-Co/SiO2催化剂的TEM分析

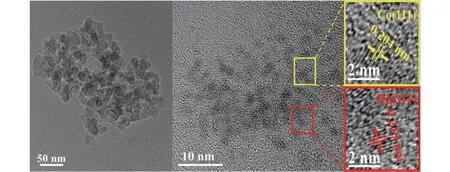

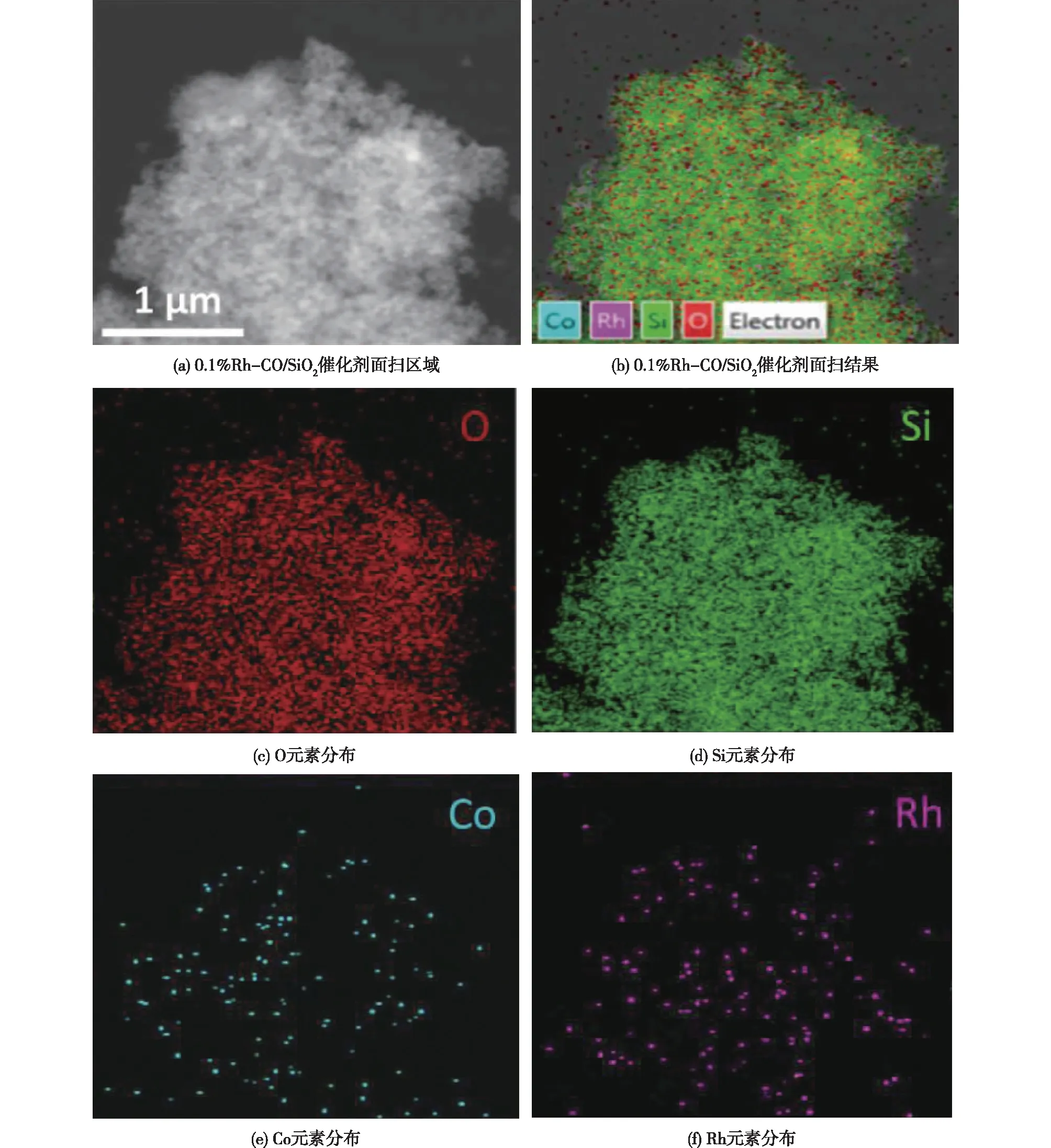

0.1%Rh-Co/SiO2催化剂的TEM分析结果见图7。从图7中可以看出,纳米SiO2颗粒直径约为15 nm,与商家提供的信息一致;观测到的晶格条纹间距分别为0.204 nm和0.219 nm,分别对应Co的(111)晶面和Rh的(111)晶面[14-16],且二者的颗粒直径均约为2 nm。0.1%Rh-Co/SiO2催化剂的EDS分析结果见图8。从图8中可以看出,负载的金属元素Rh和Co在载体上高度分散。

图7 0.1%Rh-Co/SiO2催化剂的TEM照片Fig.7 TEM images of 0.1%Rh-Co/SiO2 catalyst

图8 0.1%Rh-Co/SiO2催化剂的元素分布定性分析Fig.8 Elements distribution qualitative analysis of 0.1%Rh-Co/SiO2 catalyst

2.1.6 0.1%Rh-Co/SiO2催化剂的ICP分析

0.1%Rh-Co/SiO2催化剂中Co与Rh的理论摩尔比为1∶1,Rh的理论负载量(质量分数)为0.1%;对该试样中实际的金属负载量进行电感耦合等离子体发射光谱(ICP)定量分析发现,Co的实际负载量(质量分数)为0.05%,Rh的实际负载量(质量分数)为0.075%,Co与Rh的实际摩尔比为1.164∶1,其测试结果与理论大致相符。

2.2 0.05%Rh-M/SiO2(M=Fe、Co、Ni、Zn)催化剂的催化性能

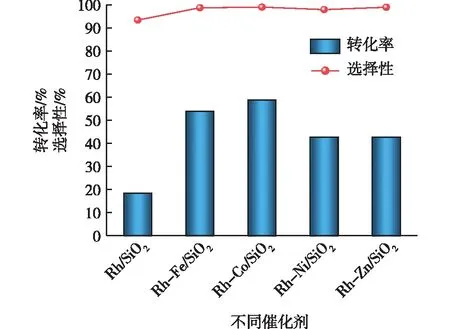

以异丁烯氢甲酰化反应为探针反应,考察了不同助剂Fe、Co、Ni、Zn改性的Rh/SiO2催化剂的反应性能影响,其中Rh与助剂的摩尔比均为1∶1,且Rh的理论负载量(质量分数)均为0.05%,结果见图9。反应条件:温度为90 ℃、压力为4 MPa、合成气体积配比为1∶1、反应时间为5 h、搅拌速率为600 r/min、溶剂甲苯的用量为30 mL以及催化剂用量为0.2 g。从图9中可以看出,SiO2负载单金属Rh的异丁烯转化率仅为18.4%,异戊醛的选择性仅为93.4%。其中以添加了助剂Co提升的效果最为明显,异丁烯转化率达到了58.7%,选择性达到了99.0%。

图9 添加不同助剂M(M=Fe、Co、Ni、Zn)的催化性能Fig.9 Catalytic performance of different additives M(M=Fe、Co、Ni、Zn)

图9的评价结果与H2-TPR的分析结果相符合,Co改性后的Rh/SiO2催化剂活性比Fe、Ni和Zn改性后的效果更好的原因是:在相同的H2还原温度下,金属Co表面能更大程度地发生氢溢流效应,将Rh的还原温度降至更低,从而促使更多的活性Rh物种生成,使得0.05%Rh-Co/SiO2上的活性位点数量高于其他催化剂的活性位点数量,因此能够得到更好的催化效果。

2.3 Rh-Co/SiO2催化剂中不同Rh负载量的催化性能

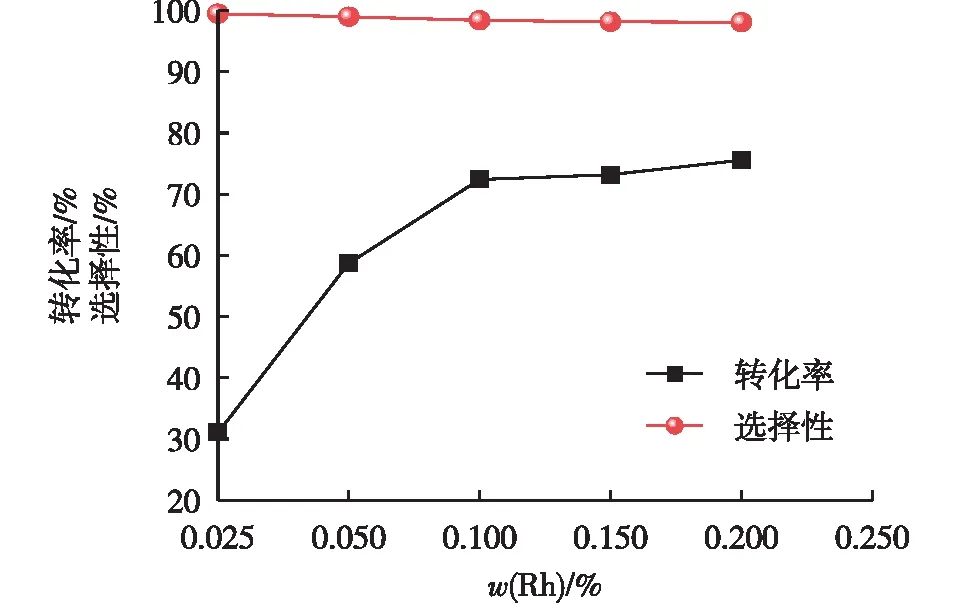

在优选了改性助剂Co的基础上,还考察了Rh-Co/SiO2催化剂中Rh的不同负载量对反应的影响,固定n(Rh)∶n(Co)为1∶1不变,分别制备了Rh的负载量(质量分数)为0.025%、0.05%、0.1%、0.15%以及0.2%的催化剂并测试其反应性能。

不同Rh负载量的催化性能结果见图10。从图10中可以看出,随着Rh负载量的增加,异丁烯的转化率先急剧升高后缓慢上升,当Rh的负载量(质量分数)达到0.1%之后,再继续增加Rh的负载量,异丁烯的转化率未出现显变化。此外,随着Rh的负载量增加,异戊醛的选择性整体呈下降趋势。因此,综合考虑选择Rh的理论负载量(质量分数)为0.1%的催化剂用于下一步研究。

图10 Rh-Co/SiO2催化剂中不同Rh的负载量的催化性能Fig.10 Catalytic performances of Rh-Co/SiO2 catalysts with different Rh loads

2.4 0.1%Rh-Co/SiO2催化异丁烯氢甲酰化的工艺条件优化

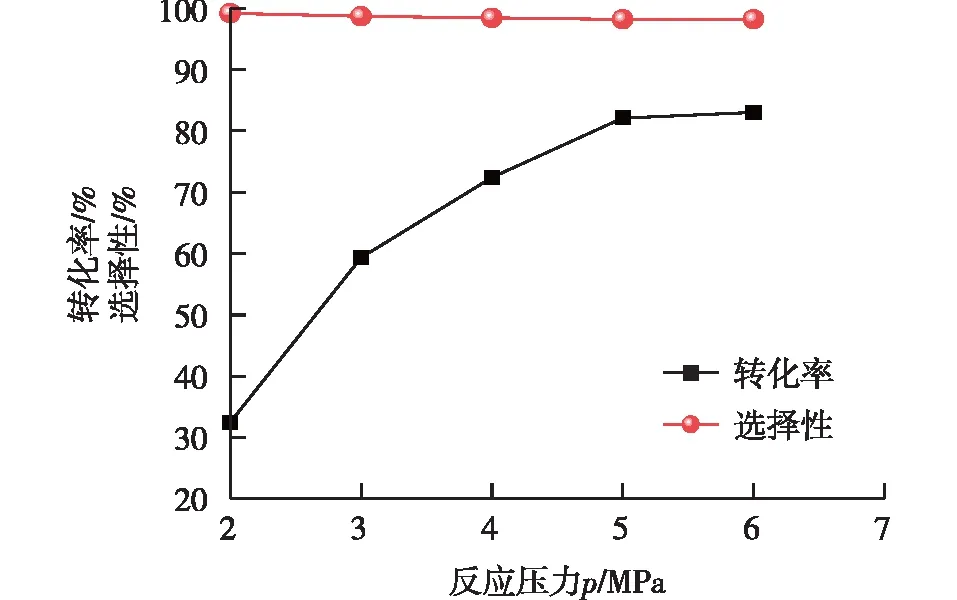

2.4.1 不同反应压力对异丁烯氢甲酰化反应的影响

一般情况下,气体会随压力的增大而增加其在溶液中的溶解度,会加大反应物的碰撞概率,加快反应速率。因此在反应温度为90 ℃、搅拌速率为600 r/min、溶剂甲苯为30 mL、异丁烯进料为3 g、催化剂用量为0.2 g以及反应时间为5 h的条件下,仅改变反应压力,考察不同压力对异丁烯氢甲酰化反应的影响,结果见图11。从图11中可以看出,随着反应压力的增加,异丁烯的转化率先增加后不变,当反应压力达5 MPa之后,继续增加压力至6 MPa,其转化率几乎不变;此外,在反应压力增加的同时,异戊醛的选择性稍微有所下降。因此,在保证产物高收率的前体下,反应压力越高,对生产设备的要求也高,所以选择反应压力为5 MPa。

图11 压力对异丁烯氢甲酰化反应的影响Fig.11 Effects of pressure on hydroformylation of isobutene

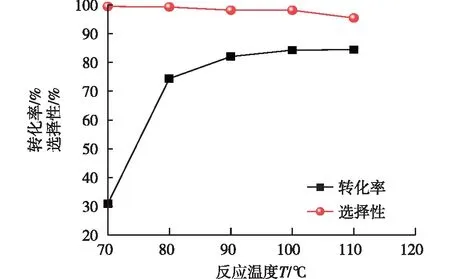

2.4.2 不同反应温度对异丁烯氢甲酰化反应的影响

温度会显著影响反应速率及副反应发生的程度,因此在反应压力p=5 MPa、反应温度为100 ℃、搅拌速率为600 r/min、溶剂甲苯为30 mL、异丁烯进料为3 g、催化剂用量为0.2 g以及反应时间为5 h的条件下,仅改变反应温度,考察不同温度对异丁烯氢甲酰化反应的影响,结果见图12。由图12可知,反应温度越高,异丁烯的转化率呈先增加后不变的趋势,当反应温度达100 ℃时,其转化率达到最高值84.3%,继续增加温度至110 ℃时,其转化率几乎不变,而选择性下降明显;此外,在反应温度增加的同时,异戊醛的选择性整体呈下降趋势,表明在较高的温度下会导致更多的副产物生成。因此,选择反应温度为100 ℃进行下一步研究。

图12 温度对异丁烯氢甲酰化反应的影响Fig.12 Effects of temperature on hydroformylation of isobutene

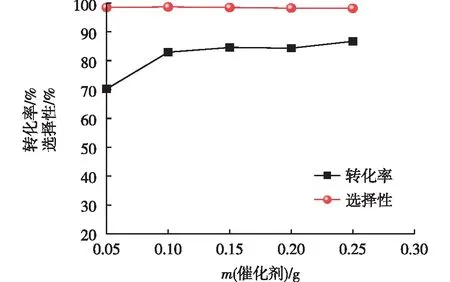

2.4.3 不同催化剂用量对异丁烯氢甲酰化反应的影响

对于催化剂而言,当加入量太少时,会导致反应不充分,造成原料的浪费;由于Rh作为目前最贵的贵金属,若催化剂加入量过多,则会导致生产成本增加。因此,在反应温度为100 ℃、反应压力为5 MPa、搅拌速率为600 r/min、溶剂甲苯为30 mL、异丁烯投量为3 g以及反应时间为5 h的条件下,仅改变催化剂用量,考察不同催化剂用量对异丁烯氢甲酰化反应的影响,结果见图13。从图13中可以看出,当催化剂用量为0.05 g时,异丁烯转化率仅为69.8%,而当催化剂用量为0.1 g时,异丁烯转化率为82.9%;尽管继续增加催化剂的用量,异丁烯的转化率整体呈上升的趋势,但变化不大,综合考虑其生产成本,优选催化剂用量为0.1 g。

图13 催化剂用量对异丁烯氢甲酰化反应的影响Fig.13 Effects of catalyst dosage on hydroformylation of isobutene

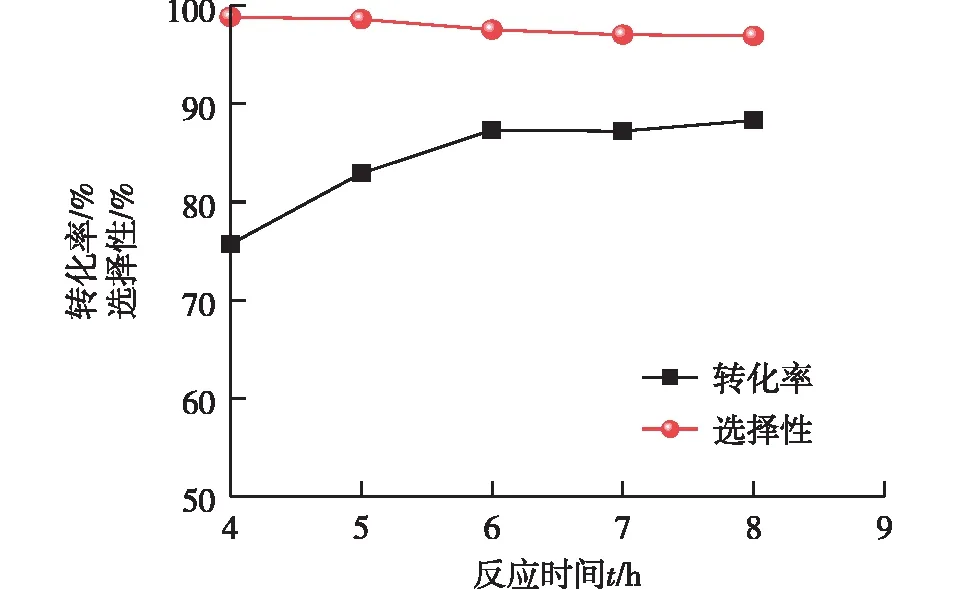

2.4.4 不同反应时间对异丁烯氢甲酰化反应的影响

反应时间同样是一个重要的影响因素,反应时间过短,会导致反应不彻底;反应时间过长,不必要的能耗导致生产成本增加。因此,还有必要考察反应时间对异丁烯氢甲酰化反应的影响。本研究在反应温度为100 ℃、反应压力为5 MPa、转速为600 r/min、溶剂甲苯用量为30 mL、异丁烯投量为3 g以及催化剂用量为0.1 g的条件下,考察不同反应时间对异丁烯氢甲酰的影响,结果见图14。从图14中可以看出,反应随着时间的增加,转化率整体呈上升的趋势,当反应时间为6 h时,异丁烯转化率达87.3%,继续延长反应时间,其转化率几乎不再变化。因此,在该反应条件下,优选反应时间t=6 h。

图14 时间对异丁烯氢甲酰化反应的影响Fig.14 Effects of time on hydroformylation of isobutene

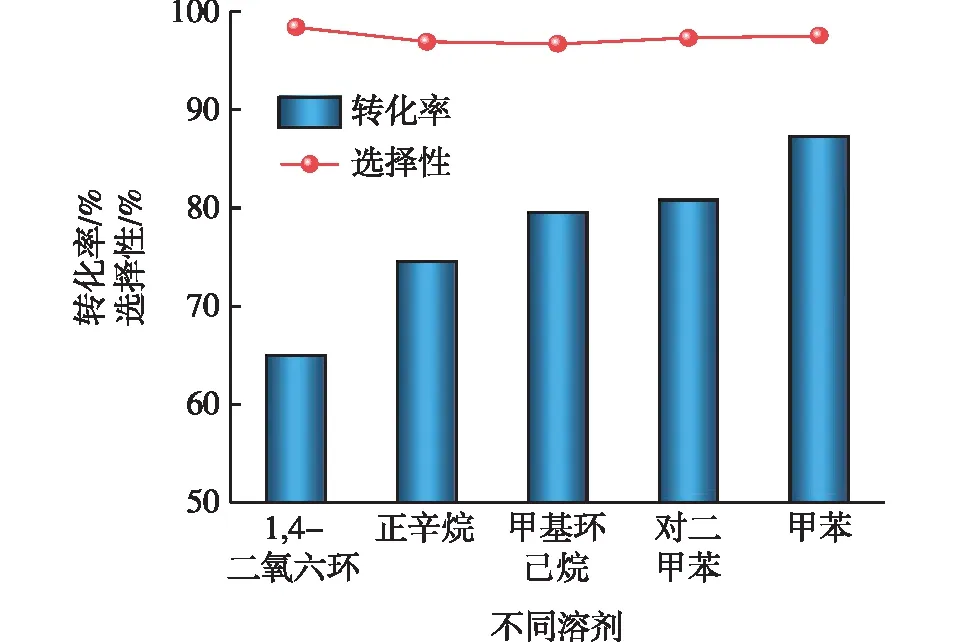

2.4.5 不同溶剂对异丁烯氢甲酰化反应的影响

在有机反应中,不同溶剂会对反应产生不同的溶剂效应。因此,在反应温度为100 ℃、反应压力为5 MPa、搅拌速率为600 r/min、溶剂甲苯用量为30 mL、异丁烯投量为3 g、催化剂用量为0.1 g以及反应时间为6 h的条件下,考察了不同溶剂对异丁烯氢甲酰化反应的影响。选择了1,4-二氧六环、正辛烷、甲基环己烷、对二甲苯以及甲苯这5种溶剂进行反应对比,结果见图15。从图15中可以看出,甲苯作溶剂的反应效果最好,异丁烯的转化率最高达87.3%,因此优选甲苯作溶剂。

图15 溶剂种类对异丁烯氢甲酰化反应的影响Fig.15 Effects of solvent type on hydroformylation of isobutene

2.5 目前异丁烯氢甲酰化催化剂性能对比

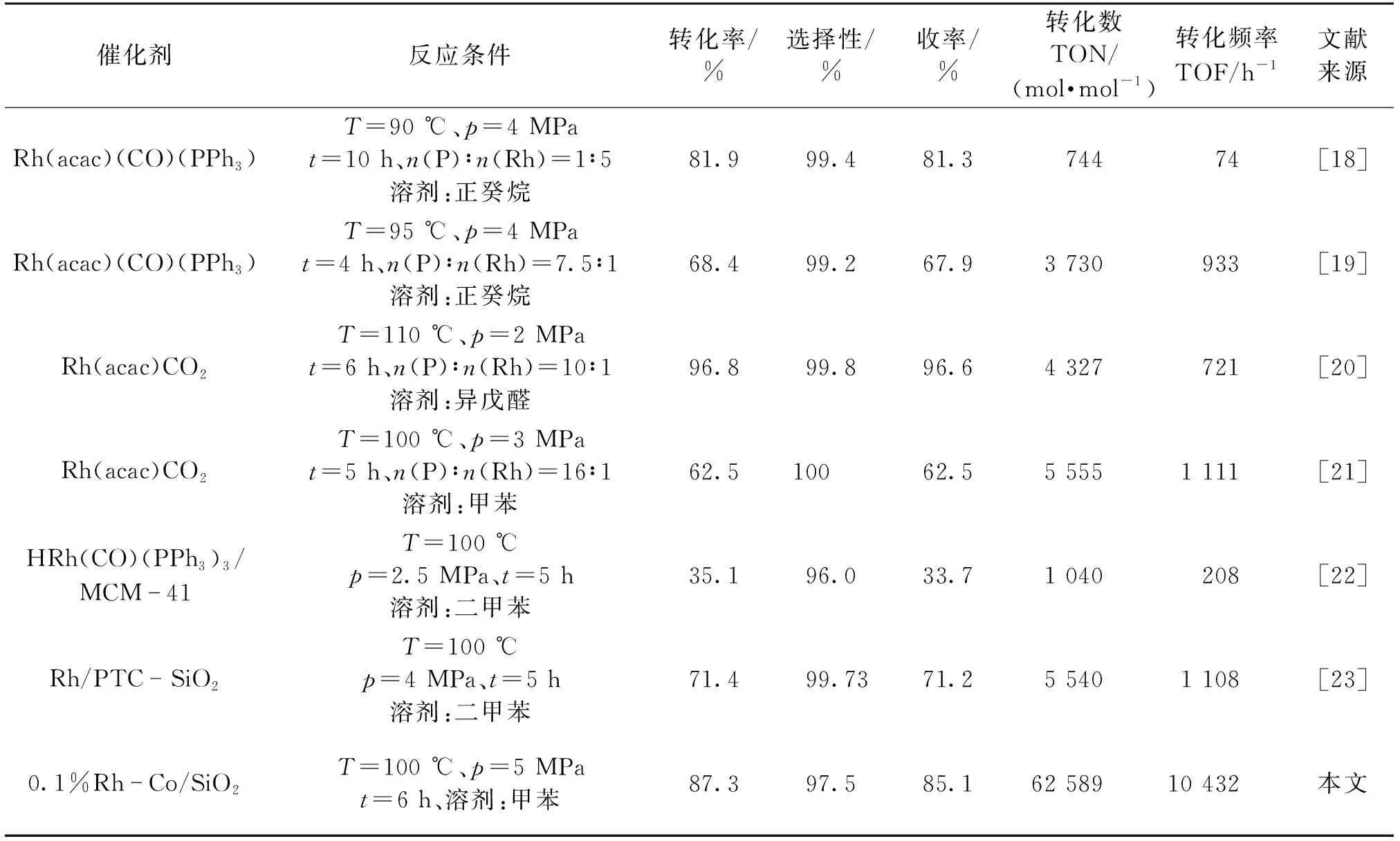

Lang等[17]曾报道了Rh/ZnO单原子催化剂用于苯乙烯氢甲酰化的研究,其催化剂的活性是经典均相催化剂的两倍,且比大多数已报道的苯乙烯氢甲酰化多相催化剂高出一到两个数量级,打破了氢甲酰化多相催化活性低于均相催化活性的传统认知。同样,将0.1%Rh-Co/SiO2催化剂与表2中报道的其他异丁烯氢甲酰化催化剂对比发现,本文的0.1%Rh-Co/SiO2催化剂的催化活性比其他催化剂的活性高出一个数量级,展现出了强大的异丁烯氢甲酰化反应能力。

表2 目前异丁烯氢甲酰化催化反应性能对比Table 2 Comparison of catalytic properties of isobutene hydroformylation at present

3 结论

1)采用常规浸渍法制备了Rh/SiO2催化剂,研究助剂Fe、Co、Ni、Zn对Rh/SiO2催化剂的影响,通过XRD、FT-IR、BET和H2-TPR对催化剂进行表征以及性能评价分析。其中通过H2-TPR发现,Co产生的氢溢流效应能更大程度地降低Rh的还原温度,在同一还原温度下,能够产生更多的活性位点。Co改性的Rh/SiO2催化剂的异丁烯转化率达到了58.7%,选择性达到了99.0%。

2)固定Co与Rh的理论摩尔比1∶1不变,优化Rh的负载量(质量分数)为0.1%,并进行TEM分析发现,金属元素Rh和Co在载体上高度分散,且这两种金属的颗粒直径均约为1.5 nm;反应工艺优化的最佳条件为:当异丁烯与0.1%Rh-Co/SiO2催化剂质量比为30、反应压力p=5 MPa、反应温度T=100 ℃、反应时间t=6 h以及反应溶剂为甲苯时,异丁烯的转化率高达87.3%,异戊醛的选择性高达97.5%。

3)将0.1%Rh-Co/SiO2催化剂与表2中报道的其他异丁烯氢甲酰化催化剂作对比,发现本文的0.1%Rh-Co/SiO2催化剂的活性最高,高出表2中的均相和非均相催化剂一个数量级,其催化剂的TON高达62 589 mol/mol,TOF高达10 432 h-1,达到了异丁烯与合成气在更低的贵金属使用量下高效反应生成异戊醛的目的。