软岩巷道支护参数设计数值模拟分析

吴小斌

(山西焦煤集团有限责任公司官地煤矿,山西 太原 030024)

进入21 世纪以来,锚杆索主动支护方式已成为煤矿巷道的主流支护方式,为煤矿安全生产提供了有力保障[1]。然而,对于软岩巷道围岩破碎、软弱和变形大的特点,如何选择合理的支护强度始终是困扰现场施工的难题,有不少学者通过对软岩巷道围岩与锚杆锚索之间的联系进行研究,提出了相应软岩巷道的支护设计方案[2-3]。本文基于和善煤矿软岩巷道特点,在借鉴前人[4-5]研究的基础上,采用FLAC3D数字模拟分析,为巷道围岩的稳定性选择合理的支护设计参数,同时引入注浆锚索新型支护技术,为巷道长期服务生产提供有力保障。

1 工程概况

山西汾西矿业集团正新煤焦有限责任公司和善煤矿(以下简称“和善煤矿”)地处山西省长治市沁源县,矿井井田面积12.65 km2,生产规模180 万t/a,服务年限24.37 a,采用斜井开拓方式。和善煤矿目前主要回采6#煤层,该煤层赋存较稳定,有玻璃光泽,断口呈现阶梯状,裂隙相对较发育,为条带状结构。煤层平均厚度1.2 m,埋深约130 m。基本顶为粉砂岩,直接顶为泥岩,直接底为泥岩,基本底为细粒砂岩。顶底板岩性情况见表1。

表1 顶底板岩性表

和善煤矿6#煤原有的采区运输顺槽支护设计采用Φ20 mm×2400 mm 规格的螺纹钢锚杆,间排距为600 mm×800 mm,锚索规格为Φ21.8 mm×6300 mm,间排距为800 mm×1000 mm。虽然该支护方式能保证巷道的安全,但对于该煤层顶板明显偏强,过密的支护方式不仅增加了巷道支护费用,而且对掘进效率影响较大,是一种不科学、不合理的支护方案。因此,需对巷道重新进行支护设计研究,在保证巷道顶板安全的基础上提高掘进效率。

2 巷道支护设计参数数值模拟分析

2.1 数值计算模型的建立及其应力分布特征

基于和善煤矿的煤层结构,利用FLAC3D数值模拟软件进行研究分析,建立计算模型,如图1所示。模型尺寸为100 m×200 m×120 m,开挖巷道距离边界超过10 倍巷宽。巷道埋深为130 m,根据地应力计算公式,得出巷道的垂直应力为2.676 MPa,侧压系数取1,将此应力分别施加在数值计算模型的顶部和帮部。巷道围岩物理力学参数见表2。

图1 巷道数值计算模型

表2 巷道围岩物理力学参数统计表

当巷道没有支护时,对巷道围岩的应力变化情况进行分析,如图2 所示。可以看出,松软直接顶存在拉应力,最大达到1.75 MPa,说明松软顶板具有离层趋势。而底板也存在较大拉应力,具有压曲的趋势。两帮围岩发生卸载,壁面附近压应力为1 MPa。在煤巷四个角点处,剪应力最大,可达1.06 MPa,说明在煤巷角点处的围岩最易发生剪破坏。因此,需要对围岩进行加强支护,减弱巷道围岩应力集中现象,提高巷道围岩的稳定性。

图2 围岩应力分布图

2.2 锚杆(锚索)支护参数的确定

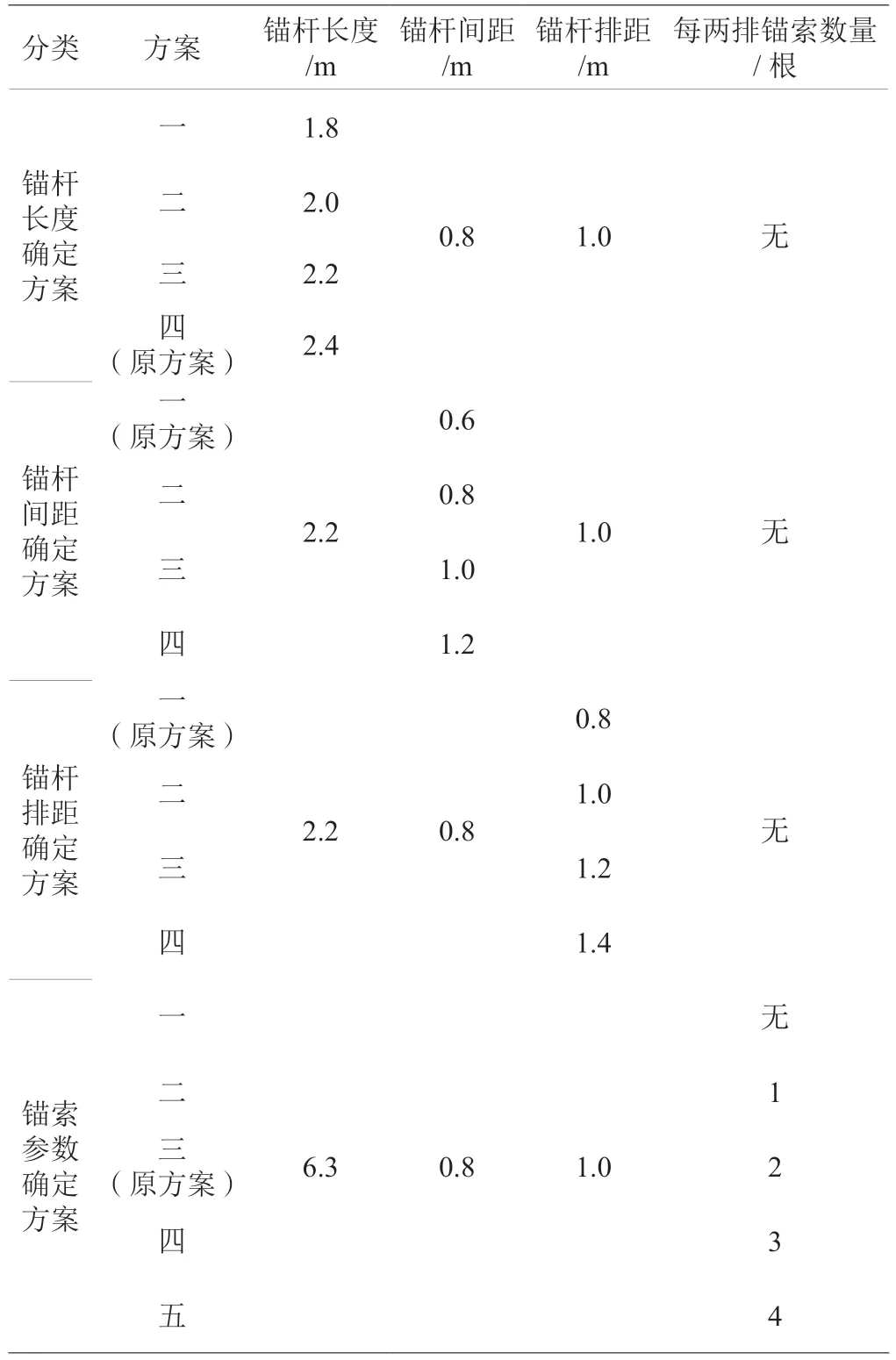

通过结合目前巷道过于强调支护强度,锚杆间排距较小,致使巷道支护耗材成本高,掘进速度慢的锚杆锚索参数选择情况,提出了表3 所示的支护设计方案。通过FLAC3D数值模拟分析得出了不同支护设计方案下巷道围岩顶板、底板和两帮的变形情况,如图3。

图3 不同支护方案下巷道围岩变形情况统计图

表3 锚杆(锚索)参数确定模拟方案

通过图3 得出以下结论:

1)锚杆长度。可以看出,巷道顶板下沉量、底鼓量、两帮移近量均随着锚杆长度的增加而降低。当锚杆长度由1800 mm 逐步增加到2000 mm 时,煤巷表面位移呈明显降低趋势,顶板下沉量由58.0 mm 降低到50.6 mm,底鼓量由44 mm 降低到38 mm,两帮移近量由74 mm 降低到68.6 mm。然而当锚杆继续增加长度至2000 mm、2400 mm 时,巷道围岩变形量曲线出现拐点,不再明显降低。因此选定锚杆长度为2000 mm。

2)锚杆间排距。从图中可以看出,巷道顶板下沉量、底鼓量、两帮移近量均随锚杆间排距的增加而升高。当锚杆间距由600 mm 增加到800 mm 的过程中,巷道围岩变形量变化较小,当继续增加到1200 mm 时,巷道围岩最大变形量已由67 mm 上升到了78 mm,曲线出现拐点,巷道围岩发生较大变形。因此锚杆间距取值为800 mm。同理,锚杆排距由800 mm 变化到1200 mm 时,锚杆排距1000 mm 再次出现了煤巷围岩控制拐点,因此锚杆排距取值为1000 mm。

3)锚索数量。以分析确定的锚杆支护参数为基础,来确定锚索支护参数。结果表明,每间隔2排锚杆加强支护2 根锚索时围岩变形曲线出现拐点,此时对围岩稳定性有显著控制效果。考虑到掘进成本和施工速度等因素,选用每2 排锚杆加2 根锚索进行围岩支护。

锚索的作用主要表现为通过锚固在深部坚硬(完整)岩层上的锚索将下部有滑落移动趋势的潜在围岩、锚网支护体进行悬吊支护。根据悬吊原理,可确定锚索长度:

式中:L为锚索长度;L1为坚硬岩层内的锚固段长度,可按工程类比法取1.0~1.5 m,也可根据黏结剂同锚索索体或钻孔岩壁间的黏结强度来计算确定;Lmax为考虑需悬吊直接顶的厚度;L2为锚索外露长度,0.3 m。

由于该矿井6#煤直接顶厚度为4.95 m,根据计算,确定锚索长度为6.3 m。

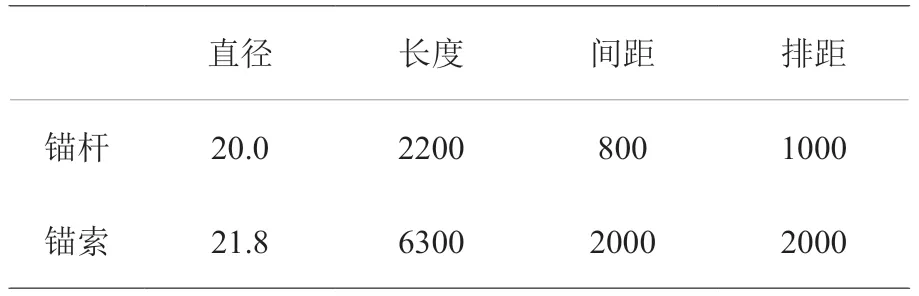

通过以上的数值模拟分析,最终确定了和善煤矿6#煤采区顺槽锚杆的初步设计方案,见表4。

表4 巷道围岩支护参数统计表 mm

3 注浆锚索支护设计

随着巷道服务年限不断延长,巷道矿山压力显现的影响愈加显著,特别是在采动影响范围内,巷道位于应力环境不稳定岩体中,随时间效应,巷道变形现象更为严重,表现为顶板下沉、两帮回挤、底板鼓起。这些变形降低了围岩强度和稳定性,给巷道围岩控制带来挑战,常规锚杆/锚索支护效果发挥受到限制。

锚注加固技术作为一种有效的支护方法,在井巷工程中得到了广泛应用,并取得了显著的工程实效。通过将锚索支护技术和注浆技术进行结合,利用中空锚索做为注浆管,配合注浆材料提升巷道围岩的力学性质,强化围岩的强度和自承能力。

和善煤矿采区巷道服务年限预计超过10 a,受到采掘活动多次叠加应力影响及围岩蠕动变形影响,会对采区巷道顶板造成逐步破坏,最终造成巷道的大变形,因此在设计巷道支护中采取了使用注浆锚索替代普通锚索的新型技术。

3.1 锚注加固结构承载机理

锚注加固结构承载机理主要体现在以下两个方面:

1)浆液可以改善破碎围岩的物理力学状态,对围岩中的裂隙进行充填,防止围岩裂隙的进一步发育;同时,浆液可将松散破碎围岩重新加固,改善岩体内聚力和内摩擦角,提高岩体的承载能力。

2)注浆锚索在注浆施工后可由加长锚固形式转变为全长锚固形式,增加了被锚固岩体的锚固性能,提高了锚索抗剪切能力。

3.2 中空注浆锚索主要用途及特点

主要用于矿山深井、软岩、高应力或应力集中区、松散破碎区巷道、隧道、基坑等地下工程的支护或修复。

1)采用树脂端锚,张拉预紧,预紧力高且立即承载,搅拌、安装与普通树脂锚索完全相同,无需增加任何设备。

2)由于索体是一种新型的中空结构,里面有高压注浆管,在安装时,会采用反向注浆的方式,把水泥浆或化学浆液注入到钻孔里面,这样就能让锚索在整个长度上牢固地锚固在岩石上,还能增强周围岩石的稳定性。

3)注浆锚索的索体使用高强的螺旋肋预应力钢绞线加工,可以提高锚固的强度和索体的延伸率。

4)索体上端用树脂固定,中间注入浆液,底部用螺纹锁紧,里锚外注。安装和预紧的方式跟树脂锚索基本一致。

5)索体尾部有注浆接头,可直接与注浆泵连接进行高压注浆,省去了现场绑匝注浆管、排气工序,使施工工序大大简化。

6)实现了小孔径、大吨位,索体结构本身满足高压注浆的要求,实现了锚注一体化。

3.3 注浆锚索钻孔

1)选用锚杆钻机在指定的位置上打设钻孔。孔的直径要和锚索直径相配合。

2)在钻孔的时候,要保证围岩表面平直,托片安装时不会覆盖杂物,同时不要在破裂的围岩表面打设,否则孔口封不住,注浆时会出现漏浆现象。

3)钻孔的时候,等待钻头完全进入煤岩体内后,再打阀门。这样可以防止前期水流把孔口的煤体或岩体冲散,让孔径变大,造成堵浆失效。

4)钻孔时,如果围岩比较破碎,容易造成孔口扩大,这时要用锚固剂等材料配合橡胶止浆塞,保证注浆的质量。封孔质量对注浆的效果起关键作用。

3.4 安装注浆锚索

1)在安装之前,必须计算出树脂锚固剂的有效锚固长度。结合锚索长度,设计了两个出浆口,一个在锚索前段的2 m 处,另一个在3.5 m 处。

2)安装注浆锚索时不要蛮力操作,防止锚固剂提前破损造成锚索安装失效或堵塞注浆口。

3)要严格控制锚索孔的间排距,预紧要求同普通锚索。安装失效后要及时补打锚索,进行补强支护。

4)封孔

① 树脂锚固剂完全锚固之后,就可以进行封口工序。封口之前,首先检查孔口情况,保证孔口表面平整度。

② 封口时,把塔状止浆塞穿到注浆锚索中,并将锚索锥状止浆塞顶紧,以实现止浆功能。

③ 止浆塞装好后,按正常顺利完成锚索托片安装及预紧。

3.5 注浆施工工艺

1)确保注浆连接器和煤柱锚索紧紧连在一起,首先将注浆管与注浆连接器连接后,拧到中空锚注锚索尾端的内丝扣里,然后慢慢扭紧,最后再用铁丝进行固定,防止注浆时产生的高压将注浆连接器崩脱。

2)在注浆期间,施工点5 m 范围内禁止站人,以免发生意外。注浆顺序为从两帮至顶板,从下至上。

3)启动注浆泵的时候要逐步提速,切忌一开始就把注浆阀门开到最大。同时要边搅拌浆液边进行注浆,当首次出现压力升高现象后,停泵2~3 min 后继续二次注浆,直到再次注满为止。最后将锚索注浆口用螺丝堵上,避免浆液流出。

4)在注浆的过程中,要随时注意注浆压力的变化。如果压力达到了5 MPa 以上,立即停止注浆。此时如果锚索已经注满,结束注浆工作;如果不是,需解决问题后,等待4~5 min 继续注浆。

5)在注浆的时候要注意观察有没有漏浆的情况,如果有漏浆现象需要及时封堵。如果漏浆的面积过大,需停止注浆,等30 min 后,再对漏浆的锚索进行补注工作。

6)在注浆时最好采用隔排注浆的模式,尽量减少串浆的情况。同时,在初次注浆之后建议全部进行二次补注,可以进一步增加注浆量。

7)注浆时机的选择也是发挥注浆锚索作用的重要一环。当工作面迎头顶板较为破碎时,应选择在打设完注浆锚索后立即注浆;当工作面迎头顶板较为完整,无明显发育裂隙时,可选择滞后工作面50 ~100 m 处,待巷道顶板略有离层时进行注浆;如若此时仍不能有效注浆,则需长期进行矿压观测,待采动影响后,再进行注浆。

4 工程实践

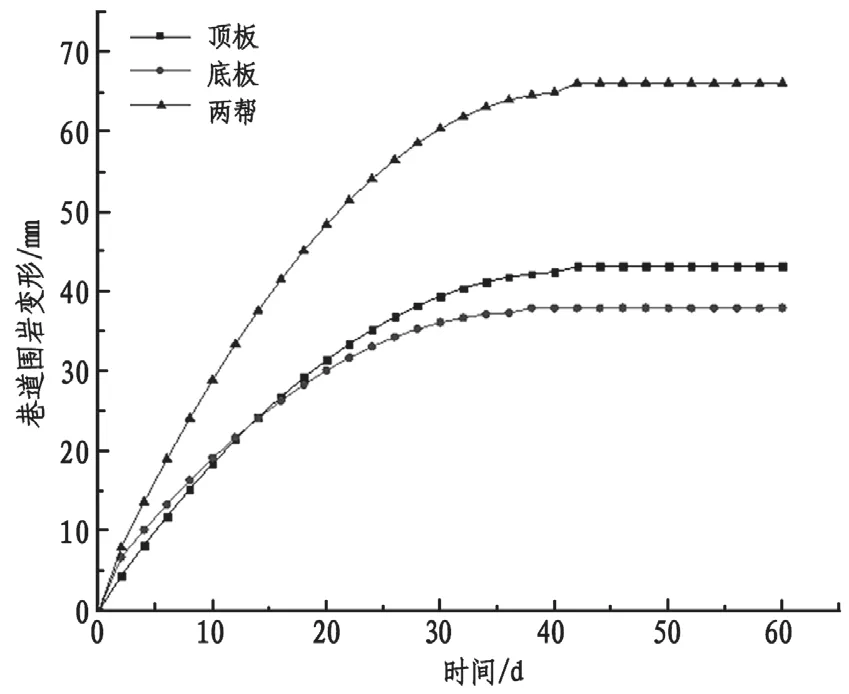

将研究分析所得的支护设计参数运用于现场实际,最终通过为期60 d 矿压观测,得出了巷道围岩的变形情况统计图,如图4。

图4 巷道围岩变形观测统计图

通过图4 可知,在巷道开挖后,巷道围岩变形量出现急剧增加,表现为两帮移近量最大、顶板下沉量次之、底鼓量最小的特征。随着时间推移,巷道变形量逐步变缓并最终在第42 天后趋于平衡。在巷道围岩变形监测期间,巷道两帮变形最大为66.2 mm,巷道顶板变形量最大为42.3 mm,巷道底板变形量最大为37.4 mm,且顶板注浆效果良好。通过变形情况监测可知,研究分析选用支护设计参数合理,能够满足巷道围岩的稳定性要求,保障生产安全。

5 结论

通过对巷道围岩变形破坏及其不同支护参数方案数值模拟分析,得出了如下结论:

1)巷道没有支护时。松软直接顶应力集中较大,拉应力最大达到1.75 MPa,说明松软顶板具有离层趋势;底板也存在较大拉应力,具有压曲的趋势;两帮围岩发生卸载,壁面附近压应力为1 MPa;在煤巷四个角点处,剪应力最大,可达1.06 MPa,说明在煤巷角点处的围岩最易发生剪破坏。因此,针对此情况,需要对围岩进行加强支护,减小巷道围岩应力集中,保障巷道围岩的稳定性。

2)锚杆(锚索)支护参数的确定。通过数字模拟分析最终确定了锚杆长度为2200 mm,间排距为800 mm×1000 mm;锚索长6300 mm,间排距为2000 mm×2000 mm。

3)工程实践效果。将研究分析所得的支护设计参数运用于现场,并采用注浆锚索支护技术,通过现场支护设计效果监测表明,支护设计合理,不仅能够保障巷道围岩的稳定性,还在原有支护设计的基础上提高了掘进速度,降低了支护成本。