深部厚煤顶巷道破坏失稳机理及协同支护控制技术研究

杨 阳 钟 磊 杜继芳

(1.山东唐口煤业有限公司,山东 济宁 272061;2.山东工商学院管理科学与工程学院(应急管理学院),山东 烟台 264003)

随着煤矿开采深度的逐渐增加,厚度8 m 以上的特厚煤层开采也进入到深部时代。兖州、徐州、淮南等矿区地的部分特厚煤层开采甚至进入千米以下[1]。进入深部后,高地应力、高渗透压、高地温及开采扰动下的岩体力学性质较浅部发生明显变化,浅部煤巷的支护技术不能完全适应深部巷道[2-3]。深部巷道围岩的破坏失稳制约着工作面的安全高效回采。

为解决深部煤巷的控制难题,许多学者进行了大量研究。康红普[4-5]针对煤矿深部复杂条件巷道,提出高预应力、强力支护理论,即大幅度提高支护系统的初期支护刚度与强度,保持围岩的完整性;何满潮[6-7]针对深部提出非线性大变形理论,将耦合支护设计应用于深部复合顶板煤巷;马念杰[8]基于深部采动巷道的围岩应力环境,分析了双向非等压条件下巷道围岩塑性区形成的力学机制及其形态特征,认为支护体必须要有足够的长度和延伸性能,提出了可接长锚杆支护技术;柏建彪等[9]采用理论分析、数值模拟和现场试验的方法研究了深部巷道的稳定问题,认为深部巷道围岩控制的基本方法是提高围岩强度、转移围岩高应力以及采用合理的支护技术;张益东等[10]提出“锚固复合承载体”概念,认为锚杆群的共同作用使锚杆和其锚固范围内的岩体形成一定强度的承载结构;李为腾[11]研究了深部矿山顶板夹煤层巷道顶板围岩变形破坏机制,认为夹煤层界面离层破裂区的发展最终导致围岩破坏失稳,并提出了以“内修+外控”为主的非对称联合控制对策。

综上所述,既有的煤巷围岩控制研究以复合顶板巷道为主[12-16],而对埋深千米的厚煤顶巷道研究较少。据现场调研,此类巷道顶板破碎、下沉量大、变形破坏更加严重,对工作面安全回采构成威胁。本文以千米深井唐口煤矿6306 工作面为工程背景,借助数值模拟分析了不同埋深、煤顶厚度条件下的围岩塑性区分布及变形破坏规律。通过理论分析指出了密集锚网索协同支护对深井厚煤顶巷道围岩控制的重要意义,并通过支护参数模拟验证了其有效性。

1 工程概况

6306 工作面平均埋深977 m,走向可采长度1570 m,倾向长60 m。工作面内受断层及小褶曲影响,煤层略有起伏,煤层倾角在0~9°之间,平均3°。回采煤层为3 煤,厚度在9.0~10.8 m 之间,平均厚10.02 m。回采巷道尺寸5 m×4 m,沿煤层底板布置。煤层顶底板岩性特征如图1。

图1 煤层顶底板岩性特征图

工程特点:

1)煤顶厚。厚煤顶巷道的“顶板”概念包括巷道上部顶煤及顶煤上部岩层。6306 工作面回采巷道煤顶厚度达到6 m,所采3 煤的普氏硬度为1.35,属于软煤层,相对于其他各类岩层整体性差、强度低。现场发现,锚索打设不及时极易造成锚固煤体的整体下沉。

2)埋深大。邻近430 采区的实测垂直力达24.87 MPa,630 采区埋深达1000 m,地应力高。高地应力下围岩的强度减弱、变形增大,破碎煤岩体范围扩大,涌水量加大、地温升等进一步增加了巷道的维护难度。

3)断面大。为满足生产要求,回采巷道断面达到20 m2,属大断面巷道。巷道断面设计为矩形,传统挤压拱理论不适用。矩形断面使围岩应力处于不利状态,肩角部因应力集中而强度减弱,进而增大了围岩的破裂程度和破碎范围;巷道跨度大,围岩塑性区范围扩大,顶板稳定性减弱。

4)放顶煤开采扰动大。与单一煤层开采相比,综放开采的支承压力分布范围大,峰值点前移。受放顶煤开采扰动影响,巷道顶板应力增大,增大了厚煤顶的垮冒风险。

2 深部厚煤顶控制机理分析

2.1 锚固煤体

锚网索带等支护结构与其锚固范围内的煤相互作用形成锚固煤体。通过支护参数的优化能增大锚固煤体的等效内摩擦角及其相互作用力,锚固煤体的力学强度提高后可形成稳定的锚固煤体[17-19]。

假设锚固煤体为均质岩体,在极限平衡作用条件下,支护后的围岩仍遵循库仑强度准则:

式中:σ1、σ3为锚固煤体的等效最大、最小主应力,MPa;φb为锚固煤体的等效内摩擦角,(°);Cb为锚固煤体的等效内聚力,MPa。

当锚固煤体的任一点应力状态满足式(1)时,说明锚固煤体即将进入破坏状态。而锚固煤体外表所受的应力一般等于锚固煤体的约束力,即有σ3=P。

式中:PS为锚杆对锚固煤体的约束力;PC为锚索对锚固煤体的约束力;QS、QC分别为锚杆、索工作阻力;Dsa、Dsb为锚杆间排距;Dca、Dcb为锚索间排距。

由式(1)(3)可知,减小锚杆(索)间排距可增大其对锚固煤体的约束力,进而可增大锚固煤体的力学强度,能更有效地承载上部破碎煤岩体。

锚网索带联合支护形成的锚固煤体可作为弹塑性介质,锚固煤体两端压剪破坏仍遵循莫尔–库仑准则,如图2 所示。圆Ⅰ为锚固区域原始应力时莫尔圆,圆Ⅱ为开挖卸载后莫尔圆,线1 为锚固区域原始应力时摩尔包络线,线2 为支护形成锚固煤体的摩尔包络线。巷道开挖后,巷道围岩应力状态由Ⅰ变为Ⅱ,与摩尔包络线1 相切时达到临界破坏状态。锚网索带的联合支护增大锚固煤体的等效内摩擦角使摩尔包络线由1 变为2,与应力圆相离,避免破坏的发生。因此,增大锚固煤体强度可以有效降低锚固煤体两端压剪破坏的发生几率。

图2 锚固煤体各阶段莫尔圆

2.2 锚索

为防止锚固煤体整体垮落,单根锚索需提供的最小拉拔力[20]:

式中:Fmin为锚索需提供的最小预紧力;a、s为锚索间排距;h1一般指直接顶高度或顶板到稳定岩层的高度;L为巷道宽度。

由式(4)可知,锚索所需提供拉拔力的大小与锚索间排距和直接顶高度有关。对于厚煤顶巷道顶板,减小锚索间排距a、s 可增大对锚固煤体的悬吊力,分摊单根锚索受力,降低厚煤顶整体失稳垮落概率。

2.3 密集锚网索协同支护思路

与复合顶板相比,厚煤顶的存在使巷道顶板结构相对简单,具有强度低、裂隙发育等内在不稳定因素,不具备锚杆组合梁的形成条件;锚杆有效锚固范围在煤顶内,没有稳固岩层,锚杆的悬吊作用难以充分发挥;煤顶与上方泥岩层间的力学性态与赋存状态差异较大,交界面黏结力差,松动压力下厚煤顶整体下沉明显。密集打设预应力锚杆可使松软破碎的厚煤顶形成高强度、整体性的锚固煤体,通过密集锚索将高强锚固煤体悬吊于上方稳定区域,达到支护厚煤顶的作用。锚杆与锚索的支护参数设计是锚网索能否发挥协同支护作用的关键。

3 深厚煤层围岩破坏机理分析

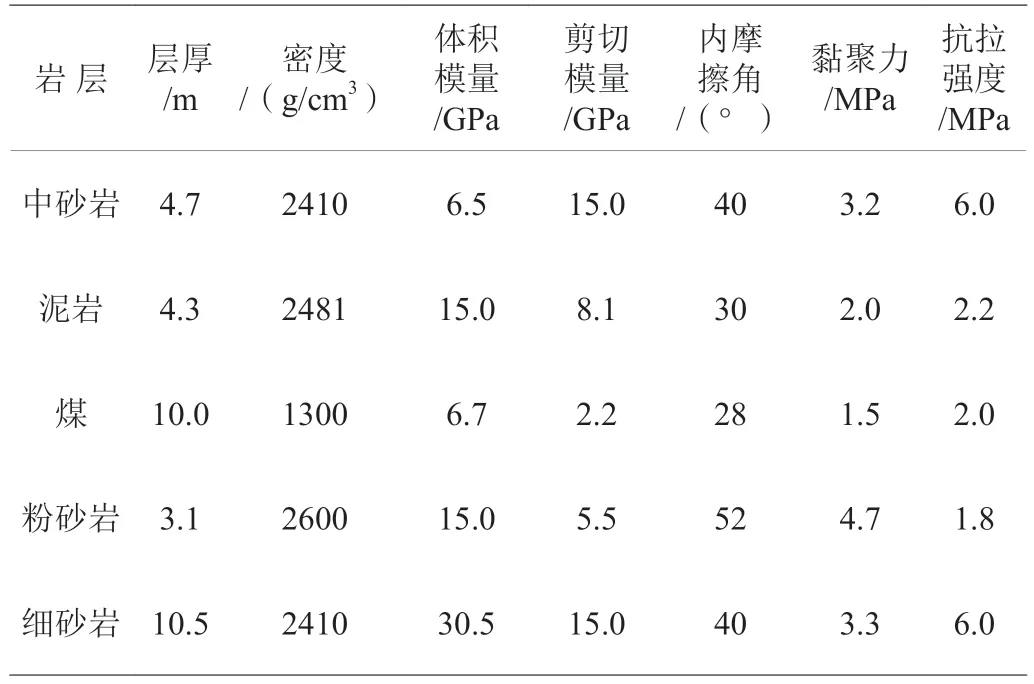

为研究深部厚煤顶巷道密集锚网索协同支护可行性,采用FLAC3D数值模拟软件,以6306 工作面工程地质条件为背景,分析不同因素影响下巷道的围岩塑性区分布及变形破坏规律,研究不同支护方式下的效果。模型几何尺寸依据6306 工作面地质条件实际:28 m×10 m×32.6 m(长×宽×高),巷道5 m×4 m(宽×高)。模型边界条件:6306工作面巷道上方中砂岩顶部作为上边界,下部粉砂岩底部作为下边界,巷道中心线左右14 m 为两侧边界,轴向模拟长度10 m。模拟材料本构模型选用莫尔–库仑弹塑性模型。煤岩层物理力学参数见表1。

表1 煤岩层物理力学参数

煤顶厚度方案设计:埋深1000 m,模型几何尺寸、底板、直接顶厚度不变,对应调整基本顶和煤层厚度。煤层厚度分别为7 m、8 m、9 m、10 m、11 m,对应煤顶厚度3 m、4 m、5 m、6 m、7 m,记录顶板、巷帮、煤岩交界面3 处的最大变形量。埋深方案设计:分别模拟埋深700 m、800 m、900 m、1000 m 和1100 m 五种情况下厚煤顶巷道的围岩变形情况,上部边界施加荷载分别取值17.5 MPa、20 MPa、22.5 MPa、25 MPa、27.5 MPa,记录顶板、巷帮、煤岩交界面3 处的最大变形量。

图3 为1000 m 埋深下不同煤顶厚度巷道的围岩变形情况。1)同一煤顶厚度,变形量:顶板>巷帮>煤岩交界面,说明顶板变形破坏主要发生在煤顶;2)随煤顶厚度增加,顶板、巷帮、煤岩交界面变形量增加缓慢并且变形增量逐渐减小趋于收敛。

图3 不同煤顶厚度巷道围岩变形情况

不同埋深条件下厚煤顶巷道围岩变形情况见图4。1)围岩变形量:顶板>巷帮>煤岩交界面。2)顶板、巷帮、煤岩交界面变形量均随埋深的增加而增大。1100 m 埋深与700 m 埋深相比,顶板最大下沉位移量增加111%,巷帮变形量增加108%,煤岩交界面位移下沉量增加97%。随埋深增加,3 处变形量差值有增大趋势。3)顶板下沉量远大于煤岩交界面,说明顶板变形破坏主要发生在厚煤顶,煤岩离层量变大,煤顶表面位移远大于上部岩层。

图4 不同埋深巷道围岩变形情况

4 协同支护控制技术研究

4.1 支护方案设计

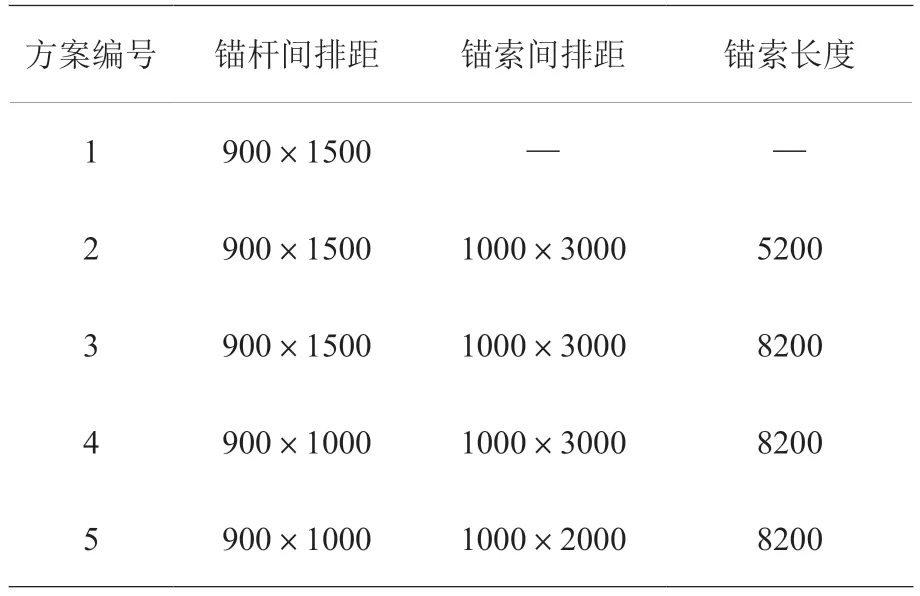

鉴于地质条件的复杂性,最终支护方案的确定不仅需要进行理论分析,还需借助数值模拟软件研究不同支护参数对厚煤顶巷道顶板的控制效果及对巷帮稳定性的影响,以揭示锚固煤体强度和锚索锚固位置、参数对厚煤顶巷道围岩的控制效果,为支护方案的设计提供依据。本次研究共设计5 个方案,主要分析不同锚网索支护参数对巷道厚煤顶的控制效果,故帮部采用同一支护方案。强帮方案:锚杆Ф20 mm×2400 mm(900 mm×1000 mm),每排5棵。顶板支护模拟方案见表2。

表2 数值模拟方案 mm

4.2 计算结果及分析

1)锚固位置与塑性区的层位关系。不同支护形式作用于巷道围岩的区域不同,图5 为方案1~5巷道围岩塑性区分布。帮部均处于塑性区内,对于顶板:方案1 只打设2400 mm 锚杆完全作用于塑性区,再加上顶煤下部为破碎区,控制效果差;方案2 增设5200 mm 锚索未穿透煤顶,锚固在弹性区与塑性区的分界附近,锚固效果有限;方案3~5 打设8200 mm 锚索穿透厚煤顶锚固于上部岩层,该岩层为弹性区,可充分调动深部围岩的承载能力。

图5 各方案围岩塑性区分布

2)不同支护方式下围岩变形情况。5 种方案巷道围岩变形情况如图6 所示。巷帮由于采用同一种强帮支护方案,其巷帮变形量变化不大;顶板及顶板上部煤岩交界面下沉位移量:方案1>方案2>方案3>方案4>方案5。方案2 较方案1 增设锚索(5200 mm)使锚杆形成的锚固体悬吊于上部煤层中;方案3 较方案2 使用长锚索(8200 mm),使得锚索将锚固煤体更稳定地悬吊于顶煤上方的岩层中;方案4 较方案3 减小了锚杆排距,增大了锚杆支护密度,提高了锚固煤体强度;方案5 较方案4 减小了锚索排距,增大了锚索支护密度,增大锚固煤体强度的同时更稳定地将锚固煤体悬吊于上部岩层中。顶板最大下沉量方案5 较方案1 减小13.6%,较方案2 减小11.3%,方案5 围岩控制效果更为理想。通过数值模拟可知:长锚索穿透厚煤顶锚固在稳定岩层,增大锚固煤体强度、锚索悬吊密度,可加强对巷道围岩的控制。

图6 巷道围岩变形情况

5 工程应用

本文数值模拟了埋深、煤顶厚度对厚煤顶巷道破坏失稳的影响,理论分析了密集锚网索协同支护的作用机理,并进行了协同支护数值模拟。结合工程经验,运用“密集锚网索协同支护”思路提出了6306 工作面轨道顺槽的支护方案,在实践中取得了良好效果。

5.1 支护方案

6306 工作面轨道顺槽采用锚网索带联合支护,如图7。

图7 支护设计断面图(mm)

1)顶板支护:锚杆Ф20 mm×2400 mm,间距排距900 mm×1200 mm,每排6 棵;钢带采用4800 mm×80 mm×3.8 mm(6 孔); 锚 索Ф21.8 mm×8200 mm,间排距1000 mm×1200 mm,锚索打设到相邻两排锚杆中间,每排5 根;锚索梁长4300 mm(5 孔);金属网规格5400 mm×1400 mm(网格50 mm×50 mm)。

2)两帮支护:锚杆Ф20 mm×2400 mm,间距排距900 mm×1000 mm,每排5 棵;钢带采用2 条规格为2050 mm×80 mm(3 孔)搭接;金属网片规格为2200 mm×1200 mm。

5.2 数据监测

在6306 工作面轨道顺槽顶板离层仪(相距50 m)装设处设变形量测站,通过对测站顶板离层仪及巷道围岩收敛测点50 d 的观测得出:6306 工作面轨道顺槽顶底板移近量最大值为315 mm,两帮最大移近量185 mm,在30 d 左右变形收敛趋于稳定,最大变形速度为15 mm/d;顶板最大离层量为31 mm。顶板锚固煤体的离层、下沉及破坏均保持在合理可控范围内,未影响生产。图8 为现场监测围岩变形量。

图8 巷道围岩监测曲线

6 结论

1)随埋深增加,巷道围岩塑性区范围扩大并且形状由近似“梯形”向“矩形”发展;对于10 m厚煤层,埋深900~1000 m 时,塑性区上部边界与煤岩交界面近似重合;同一埋深煤顶厚度变化对塑性区分布影响不大。

2)巷道顶板、巷帮、煤岩交界面变形量随埋深和煤顶厚度的增加而增大。深部厚煤顶巷道以厚煤层顶板破坏为主,密集锚杆支护可以使锚固区域的顶煤形成“高强锚固煤体”,高强锚固煤体作为一个整体不仅力学强度高不易变形破坏,而且可以承载上部松散破碎煤体。

3)厚煤顶位移量大于煤岩交界面,密集锚索穿透厚煤顶支护可将高强锚固煤体悬吊于深部稳定岩层,对于深部厚煤顶巷道的顶板控制至关重要。

4)工业实践中顶板下沉量保持在可控范围内,保证了工作面的安全回采。对于深部厚煤顶巷道,运用“密集锚网索协同支护”思路有助于围岩控制。