综采工作面支架快速回撤新工艺的实践研究

郭延强

(兖矿能源集团股份有限公司综机安撤中心,山东 邹城 273500)

当前综采一次采全高采煤工艺在我国煤矿开采实践中应用较为广泛,具有组织生产容易、操作技术简便、对地质条件适应性强等优点。但是该采煤工艺中的液压支架等综采设备因体积大、质量重、运输路程长等因素,导致工作面支架回撤困难。而支架回撤是每个综采工作面都必须经历的一个环节,且回撤支架的速度直接关系到回撤安全,影响煤矿开采效率。兖矿能源集团鲍店煤矿井下综采工作面支架原回撤主要使用绞车牵引方式进行支架摆向和掩护架的牵引,在工作面支架回撤工艺中存在回撤效率慢、工作人员多、劳动强度大、恶化工作环境等问题,进而造成了工作面回撤时间长,常发生人身伤害等安全事故。因此,为提高工作面支架回撤效率,实现支架安全快速的回撤,兖矿能源集团综机安撤中心设计一种用于井下综采工作面的支架快速回撤新工艺[1-4]。在5312 工作面进行了实践应用,效果理想。

1 概况

1.1 工作面情况

兖矿能源集团鲍店煤矿位于山东省邹城市境内,井田跨兖州、邹城两市,处于兖州煤田西部中段。井田走向长7.5 km,倾斜宽5 km,面积约37 km2,地质储量6.2 亿t,可采储量3.36 亿t,核定年生产能力600 万t,服务年限17 a,为兖矿能源集团旗下主力矿井之一。鲍店煤矿设主副立井及南北风井,现主采山西组3 煤(3上、3下),水文地质和其他开采条件简单,生产、通风、排水、防灭火、供电、安全监测监控等系统完善,为全面综采(综放)现代化矿井。

鲍店煤矿5312 综放工作面位于五采区东翼,工作面走向长度523 m,倾斜长度175 m,煤层走向为南北走向。3 煤层厚度为8.12~9.58 m,平均厚度8.65 m,煤层倾角1°~5°,平均倾角3°,煤的密度为1.36 t/m3。直接顶为厚度3.44 m 的粉砂岩,深灰~灰黑色,块状,发育斜层理及裂隙;基本顶为厚度8.36 m 的粉细砂岩互层,深灰色,微波状层理;直接底为厚度2.5 m 泥岩,灰色~深灰色,致密,块状,局部具有厚约0.3 m 碳质泥岩;基本底为厚度19.1 m 的中、细砂岩。

1.2 支架回撤工艺分析

鲍店煤矿5312 工作面为智能化工作面,采用MG300/730-WD 型交流电牵引采煤机,SGZ764/500前后部刮板输送机,SZZ1350/525 型顺槽用刮板转载机,ZF13000/25/38 型放顶煤液压支架98 架,过渡架ZF13000/27.5/42 型7 架,ZQL2×22500 型超前液压支架8 架。鲍店煤矿以往工作面的支架回撤主要使用绞车牵引方式进行支架摆向和掩护架的牵引,具体为利用绞车钢丝绳牵拉液压支架前爬、调向,并拉至联巷口。但由于综采工作面现场存在顶底板不平、顶板压力增加和作业空间受限等因素,制约绞车的正常使用,同时存在一定的安全隐患,影响综采工作面回撤进度和现场安全管控。根据生产接续安排,5312 工作面综采设备经检修后转5315 工作面使用,为有效缩短综采设备安装回撤工期,实现安全快速高效回撤,本项目组有针对性地设计了工作面支架快速回撤工艺。

2 工作面原支架回撤工艺

以鲍店煤矿7302 工作面支架回撤为对象,对鲍店煤矿工作面支架原回撤工艺进行分析[5-7]。7302 工作面有ZF13000/25/38 型放顶煤液压支架75 架,ZF13000/27.5/42 型 端 头 液 压 支 架6 架,ZQL2×22500 型超前液压支架5 架。

2.1 原支架回撤工艺分析

鲍店煤矿支架原先主要采用传统回撤工艺,主要工艺流程:

1)支架调头用封帮锚杆、卸扣和推前溜滑块连接,通过油缸伸缩将待撤支架进行拉出,同时可根据支架不同位置从而调整锚杆的固定位置,可有效保证待撤支架的逐渐拉出并进行调正。

2)采用JSDB-19 绞车配合导向滑轮、链条、钩子,将待撤支架拉移至机尾装车平台处等待装车。

3)用JH-20 型回柱绞车将待撤支架拖运至机尾位置进行整体装车,用JSDB-19 绞车将待撤支架下放联络巷,采用JH-20 型回柱绞车将支架运至7304工作面支架待安装位置。

2.2 原支架回撤工艺缺点

从7302 工作面支架回撤工艺可知,原回撤工艺存在较多缺点和问题,主要表现在以下方面:

1)原支架回撤工艺安全隐患多、危险系数高。在原支架回撤工艺中,需要多次采用回柱绞车提升运输和牵引支架,人工操作作业次数较多,因此在人工操作时存在和带来较多的安全隐患。掩护支架数量多,采空区掩护架由大面积三角区形成,采用多根单体支柱进行支设提高顶板稳定性时,易导致死架(柱)、压架(柱)等事故发生,危险系数高。原支架回撤工艺的设计从理论上来讲,就存在较多的安全隐患,鲍店煤矿在原支架回撤作业中发生过多起安全事故,造成了工作人员的受伤,经济损失较大。

2)原支架回撤工艺速度慢、效率低、时间长。在回撤时,支架装封车和提升运输需要花费大量时间,同时需要将支架牵引到装车平台位置后才能实现装车,多次拖运会导致底板严重破坏,需要对通道中底鼓区域进行起底,起底厚度为0.5~1 m,消耗时间较长。原支架回撤工艺时间长,抽架时需对支架重复调节,会消耗大量时间,进一步影响开采效率。

3)原支架回撤工艺对煤帮质量要求较高。在支架回撤作业中,封帮锚杆多次重复利用容易导致锚杆锚固段在岩体内不能形成有效锚固力,造成煤壁片帮。鲍店煤矿原支架回撤作业中发生过多次煤壁片帮,给开采和运输造成困难。

4)原支架回撤工艺工作人员劳动强度大。在工作面多处需要施工锚杆,多次需要人工牵引钢丝绳,在安拆过程中,必须有十几名工作人员一边清煤、一边帮助绞车拉运设备,煤灰弥漫,还存在绞车钢丝绳崩弹伤人的安全隐患。

5)原支架回撤工艺作业人员多,工作效率低。原回撤中绞车作业一个单班需要安排28 人,1 个圆班需要安排84 人,回撤过程自动化程度低,工作人员劳动强度大。

3 工作面支架快速回撤新工艺设计与应用

对鲍店煤矿原支架回撤工艺存在问题进行分析,以5312 工作面为实施对象,设计支架快速回撤新工艺,对液压支架进行回撤运输。5312 工作面需回撤运输ZF13000/25/38 型放顶煤液压支架98 架,过渡架ZF13000/27.5/42 型支架7 架。

3.1 支架快速回撤新工艺的设计思路

1)超前谋划部署。鲍店煤矿成立以矿长牵头的回撤领导小组,牢固树立事故超前预控思想,围绕顶板压力、回撤路线、设备拆解、吊装挂运等重点环节,进行安全风险预判;排查液压支架、“三机”等设备回撤过程中存在的安全隐患;针对顶板破碎、底板软化、冒落区多的恶劣地质条件,开展专题研究,采取安防措施,提升安全水平;从人员组织、施工作业、安全防护、物料供应等方面科学谋划、精心组织,精准研判,靶向施策,超前部署,充分做好回撤前期准备工作。

2)创新工艺流程。鲍店煤矿充分调研煤矿机械发展形势,结合实际情况,优选回撤调向平台、回撤车和支架搬运铲板车等矿用机械化设备,优化工艺流程,支架回撤环节用整体运输方式取代绞车死拉硬拽、单体柱蹬靠的传统作业方式,实现了抽架、调向、装车、升井的集中机械化操作。新工艺、新装备的应用,使支架回撤效率提高了两倍,规避了设备拆解组装任务繁重、作业人员多、劳动强度大及交叉作业带来的安全风险,在提高作业效率的同时,降低了作业人员劳动强度,减少了操作人员数量,提升了作业安全系数。

3)强化措施落实。根据新工艺、新设备技术要求,鲍店煤矿结合现场实际,认真编制《5312 工作面设备回撤专项安全技术措施》和《5312 工作面设备回撤作业规程》,配套实施《5312 工作面设备回撤工作安全考核细则》,坚持“稳”字当头,持续扩大安全风险预控范围和现场防范力度,优化生产组织,细化作业规程,规范操作程序,定岗定责定人,强化现场管控,严格落实岗位责任,持续保持“安全隐患排查到位、关键工序强调到位、人员操作执行到位、安全措施落实到位”四到位态势,实现了安全高效回撤。

3.2 支架快速回撤新工艺设计

3.2.1 支架回撤前的准备工作

1)停采时5312 工作面轨道顺槽、胶带顺槽超前支护距离分别为26 m、20 m。轨道顺槽靠煤壁0~6.0 m 范围顶板超前支护使用4.2 m DW20-350/100X 悬浮式液压单体支柱+DFB2400-300π 型钢梁架棚支护。当π 型钢梁下方不能支设单体液压支柱时,采用“锚索Φ18 mm×L5000 mm 钢绞线+25 mm 钢板”进行固定。轨道顺槽煤壁6 m 外范围顶板采用超前支护支架支护。胶带顺槽顶板超前使用4.2 m DW20-350/100X 悬浮式液压单体支柱+DFB2400-300π 型钢梁架棚支护。机头端头顶板采用“DW20-350/100X 悬浮式液压单体支柱+DFB2400-300π 型钢梁+液压支架支护。5312 工作面两端头及两巷超前支护如图1,机尾支护如图2。

图1 两端头及两巷超前支护示意图(mm)

图2 机尾支护示意图

2)在5312 工作面回撤至5315 工作面线路上敷设单轨吊梁,长度为2150 m。单轨吊梁直接敷设到工作面掩护架处,组装两台DC260/160Y 防爆柴油机单轨吊机车,起吊梁在驾驶室外侧,布置在驱动部中间,同时增加制动装置。建立单轨吊网络化辅助运输系统,可以一次性吊运回撤液压支架至拆解硐室进行拆解。

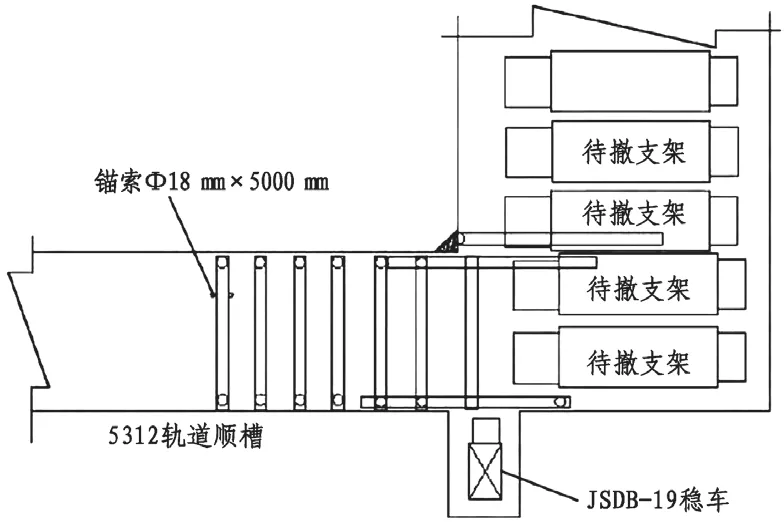

3)在机尾位置施工绞车硐室,安装JSDB-19绞车一部,并规划支架运输线路。

4)组装TYH-600 型液压支架调移装置。该液压支架调移装置主要由牵引调向平台、运输转向平台、转载平台、操纵阀、千斤顶及液压系统等几部分组成,可折叠至最小尺寸运输,在井下安装便捷。可用于液压支架的抽架、调向、运输及转载,代替原回撤工作中用绞车直接在底板上拖拉支架的传统回撤方式。

3.2.2 支架快速回撤新工艺

1)将液压支架调移装置放置在横梁上,与横梁销轴连接,横梁与掩护支架推溜缸连接固定,待撤支架收起;锚链钩于支架前端,操作手柄将待撤支架向上运动至相应位置;操作手柄将待撤支架旋转拉出1.8 m;操作手柄将待撤支架侧向偏转一定角度。回撤中掩护用支架向前推移,TYH-600 型调移装置可随横梁自移。

2)采用机尾硐室处的JSDB-19 稳车配合导向滑轮将支架拉出,并向前方拖运约20 m 距离。

3)将DC260/160Y 型单轨吊机车开至工作面待撤支架位置处,用卸扣将待撤支架过桥和起吊梁护板固结一起,用完好的Φ26 mm×92 mm 链条将护帮另一侧和两摆杆相连,保证悬挂链条垂直于水平线。

4)检查合格后,采用起吊梁和电动葫芦将待撤支架起吊到合适高度后,开动单轨吊将待撤支架运送至5315 工作面安装地点,支架回撤工作完成。

3.3 效果及效益分析

3.3.1 效果分析

鲍店煤矿在搬家倒面过程中,大力推广应用支架回撤工艺新设备、新技术,支架快速回撤新工艺在5312 工作面支架回撤中进行了实践应用,效果理想。5312 工作面106 架支架回撤工作从2021 年9 月1 日乙班开始至9 月12 日甲班结束,仅用12 d高效完成直接拆、装、动及收口任务,对比原来回撤工艺提前5 d,解决了支架回撤时间过长难题。综采工作面支架快速回撤新工艺的应用,有效地解决了液压支架原回撤工艺中回撤困难、危险性大、周期长等问题,自动化程度提高,大幅度消除了支架回撤中的安全隐患,保障了矿工生命安全,降低了劳动强度,实现了快捷、安全、可靠、高效回撤支架。

3.3.2 效益分析

1)安全效益。支架快速回撤新工艺减少5 部绞车,比原来人工绞车作业提高了支架回撤安全系数。应用掩护支架有效减小空顶面积,提高了支护强度,消除了漏矸、冒顶危险,提高了安全稳定性。在5312 工作面支架回撤期间,杜绝了皮外伤等安全事故。

2)社会效益。TYH-600 型液压支架调移装置和DC260/160Y 防爆柴油机单轨吊机车等新设备应用,实施了机械化换人、自动化减人理念,提高了支架回撤自动化程度,大幅度减轻了工人劳动强度,社会效益显著。

3)经济效益。对比原支架回撤工艺,5312 工作面使用支架快速回撤新工艺,仅单轨吊配合调移装置一项,每班可减少作业人员12 名,三班减少36 名,节约人工费用约15 万元,还节省其他费用约20 万元,经济效益显著。

4 结论

以鲍店煤矿7302 工作面支架回撤为对象,对原支架回撤工艺进行了分析,发现原支架回撤工艺存在回撤效率慢、工作人员多、劳动强度大等问题。为提高支架回撤工艺,鲍店煤矿探索煤炭安全绿色智能化生产新技术、新工艺,以“装备优、用人少、效率高、效益好、安全有保障”为目标,实施机械化换人、自动化减人,在撤除5312 工作面支架期间,设计并应用了支架快速回撤新工艺,使用液压支架调移装置和单轨吊机车设备为基础,支架回撤仅用12 d 完成,大大提高回撤效率,创建矿以来撤架最高纪录,节省费用35 万元。此项快速回撤新工艺的使用,不仅缩短了综采工作面撤除工期,还降低了劳动强度,提高了工作效率,减少了设备租赁资金,安全保障大幅提升,也为同类工作面安全高效回撤作了有益探索。