水压预裂技术在工作面坚硬顶板中的应用

魏上津 牛佳波 胡志华

(陕西有色榆林煤业有限公司,陕西 榆林 719000)

陕西有色榆林煤业有限公司杭来湾煤矿302 盘区采煤工作面采用一次采全高采煤工艺,可采煤厚度6.4~8.5 m,平均7.5 m。工作面顶板稳固性较好、整体性强,自稳能力较强,采煤过程中易形成两端头三角区域大面积悬顶集中突然垮落,产生巨大冲击载荷和飓风,对设备造成严重损坏且威胁作业人员安全。鉴于此,在30201 工作面胶运顺槽研究试用了水压预裂技术,取得了较好的强制放顶效果。

1 工程概况

30201工作面位于3号煤层,该煤层平均厚度7.5 m,煤层埋深115.90~268.05 m。工作面煤层倾角为0.2°~0.5°,平均0.3°,采用综采一次采全高采煤工艺。该煤层层位稳定,结构较为简单,局部含2 层泥岩夹矸,夹矸厚度0.3 m。直接顶板以粉砂岩、泥岩为主,厚度0.08~49.86 m,变化较大;直接底板以粉砂岩、泥岩为主,厚度0.22~10.25 m。

胶运顺槽净断面宽×高=6.4 m×4.0 m,切眼掘进宽度11.5 m、高度5.0 m。30201 工作面胶、辅运顺槽及联巷掘进过程中,顶板采用钢筋网片、锚杆支护,胶运顺槽正帮采用Φ20 mm×1800 mm 玻璃钢锚杆,副帮采用Φ18 mm×2100 mm 金属锚杆。

2 传统卸压技术综述

传统卸压技术包括切缝卸压技术、打孔卸压技术、松动爆破技术。

2.1 切缝卸压技术

切缝卸压技术主要用于巷道卸压,多采取底板切缝卸压方式。切缝卸压技术实施过程中,存在切缝施工难度大、工作量较大、施工工期较长等缺点。巷道切顶卸压技术实施之后,底鼓量显著减小,但是往往会导致应力向两帮转移,引发巷道片帮。

2.2 打孔卸压技术

打孔卸压技术是通过在工作面煤帮侧施工大量斜向钻孔,达到工作面顶板应力后移、切断大面积悬顶的效果。该方式能够实现工作面顶板围岩应力的后移,保证采煤工作面的安全,并且能够达到切断悬顶的效果。但是该方式存在卸压孔多、工作量大、施工进度慢等缺点。

2.3 松动爆破卸压技术

该技术是在工作面顶板施工钻孔,装填炸药对工作面顶板实施松动爆破,达到卸载卸压的效果。该技术存在爆破卸压效果难控制、高瓦斯矿井实施爆破风险大、浅埋扩井爆破控顶易对地面构成一定威胁等缺陷,实际应用较少。

上述3 种技术方法在转移工作面围岩附近应力、有效释放岩体高应力、缓解动压方面均有较好效果。但是以上3 个技术方法普遍存在工程量大、实施周期长、施工成本高等缺点,尤其是松动爆破卸压技术的安全性差、爆破效果难控制。因此,以上3 种技术方法均未在工作面坚硬顶板中得以推广应用。

3 水压预裂技术

3.1 水压预裂技术简介

水压预裂技术施工工艺成熟、操作简单、弱化顶板效果可靠,能够有效缩短周期来压步距,属于无公害的强制放顶技术。该技术是指针对坚硬难垮顶板,预先施工注水深孔并实施高压注水,实现坚硬难垮顶板分段预裂、切断坚硬顶板之间相互联系,避免大面积悬顶形成,达到顶板分段自行垮落的目的。水力压裂能够实现顶板岩层的定向切割、转移煤岩体承载高应力至深部围岩,起到有效削弱岩层的整体性和稳定性的效果。并且水力压裂技术存在切顶卸压可靠性高、施工工程量小、施工周期短、施工成本低以及适应范围广(如高瓦斯矿井)等优点,能够适用于工作面坚硬顶板卸压工作。

3.2 作用原理

该技术作用原理包括压裂卸压、注水软化两个方面。钻孔高压注水形成裂缝并扩展,破坏坚硬顶板的整体性,削弱顶板整体强度;高压水沿着裂缝和裂隙渗入顶板岩石,达到软化顶板围岩、降低顶板强度的效果,促使悬顶分层分次有序垮落[1-2]。

通过水力压裂实现顶板围岩的定向切割,有效控制工作面两侧孤形三角板的悬臂长度;辅之以高压注水实现切缝周边围岩的弱化,实现采空区顶板的及时有序垮落,避免大面积悬顶的出现;同时,水压预裂技术切断相邻工作面的应力联系,避免采动应力向进风巷的传递,限制顶板覆岩大结构回转下沉,有效避免了相邻工作面的动压相互影响程度。

3.3 施工流程和系统组成

顶板水力预裂包括封孔、高压水压裂、保压注水预裂三大工序。水压预裂技术施工流程:液压坑道钻机施工深孔→跨式膨胀型封孔器封孔→3ZSB80/62-90 型高压水泵注水→保压形成预制裂缝。保压阶段裂纹扩展会导致孔内水压下降,此时须利用流量水压监测仪动态监测流量及注水量,保证顶板岩层充分注水弱化。

注水压裂系统主要由封孔器、静压水进水管路、高压水泵、流量水压监测仪组成。1)封孔器由中心管和封隔器胶筒组成,通过中心管注入高压水,封隔器用以密封高压水压裂围岩;2)注水管作用主要包括作为连接构件将封隔系统送至预定位置、作为加压通道对封隔的钻孔段进行压裂两个方面;3)高压水泵的作用是给压裂段加压预裂,额定压力62 MPa;4)流量水压监测仪采用KJ327-F 型,对水压致裂数据进行采集、显示、记录,并将采集数据(预裂压力、流量等信息)传送给计算机进行分析计算。

4 水压预裂技术试验参数设计

根据30201 综采工作面胶运顺槽以往顶板悬顶情况,初步确定本次水力压裂施工的范围为30201工作面胶运顺槽23 联巷~19 联巷300 m 以内。

4.1 水压预裂高度和宽度的确定

30201 综采工作面覆岩类型为中硬~坚硬型,煤层倾角0.3°。根据《“三下”采煤规程》垮落带发育高度可采用以下计算公式[3]:

式中:Hk为垮落带高度,m;∑M为采煤厚度,30201 工作面采高7.5 m。

根据杭来湾煤矿开采条件可知,其垮落带高度Hk为21.12~26.12 m, 结 合ZK115、SZK125、SZK135、SZK145 四个钻孔柱状图,垮落带范围内完整岩层距离巷道顶板的高度分别为24.67 m、17.41 m、24.83 m 和21.16 m。结合垮落带发育高度计算结果及四个钻孔柱状图数据,初步确定水力压裂处理高度为25 m。

根据302 盘区大采高综采工作面每月基本出现6~8 次端头三角区大面积悬顶现象,最大悬顶走向长度40 m、倾向长度20 m,初步确定本次30201工作面端头处理范围为工作面倾向 0~20 m内顶板。

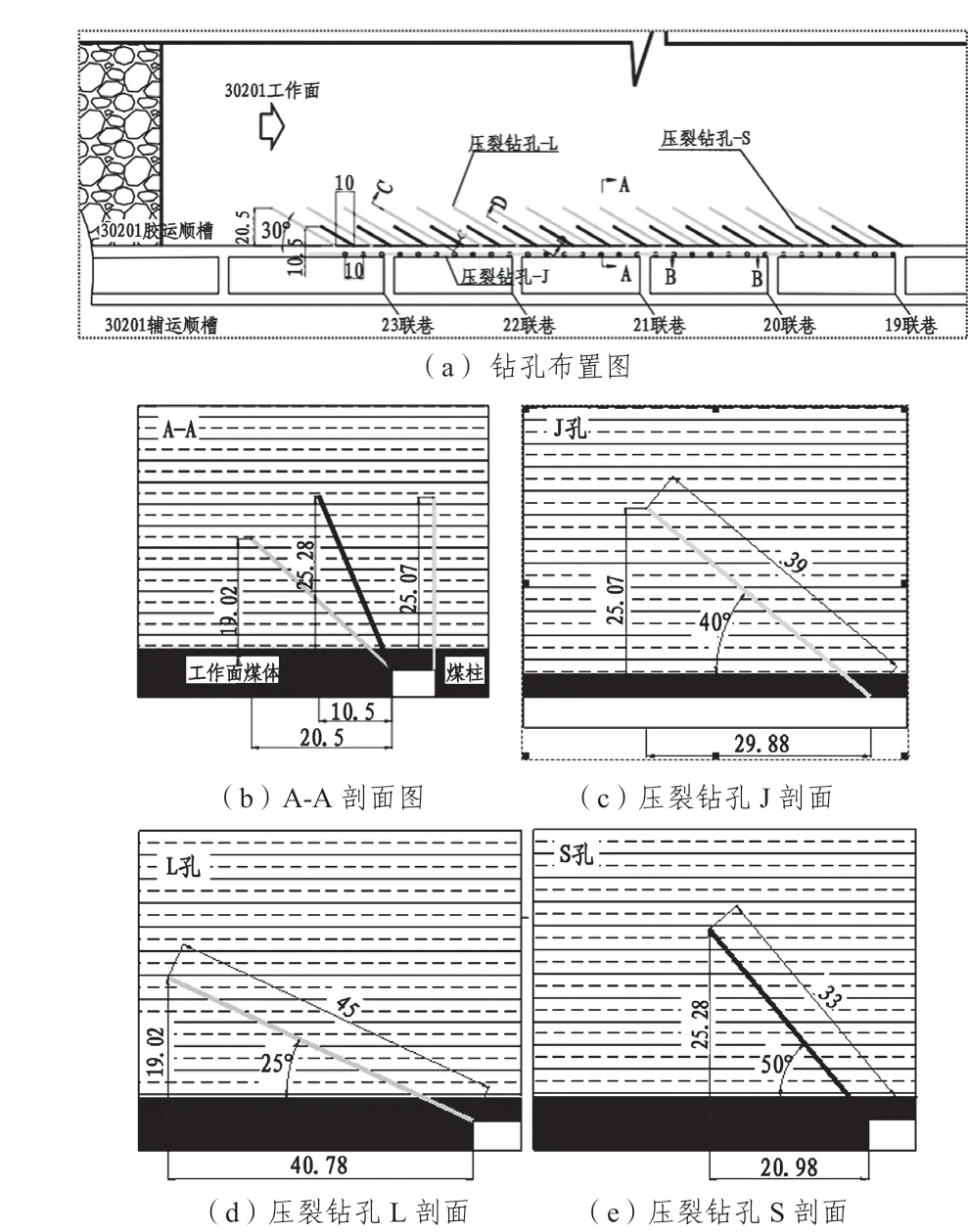

4.2 水压预裂孔参数

为保证工作面端头顶板及时垮落,避免顶板大面积悬顶垮落对工作面安全生产的影响,在工作面侧帮和巷道顶板布置压裂钻孔。设定预裂区域、钻孔方位、预裂参数等,促使采空区顶板冒落,削弱采空区顶板完整性,降低采空区悬顶[4]。设计参数和布置方式如表1、图1。

图1 30201 胶运顺槽水力压裂钻孔布置图(m)

表1 钻孔参数表

根据初步确定的施工范围,合计施工30 个J 孔、15 个L 孔、15 个S 孔,施工钻孔总进尺为30 个×39 m/ 个(J 孔)+15 个×45 m/ 个(L 孔)+15个×33 m/个(S 孔)=2340 m。

5 施工工艺和设备组成

5.1 钻孔施工

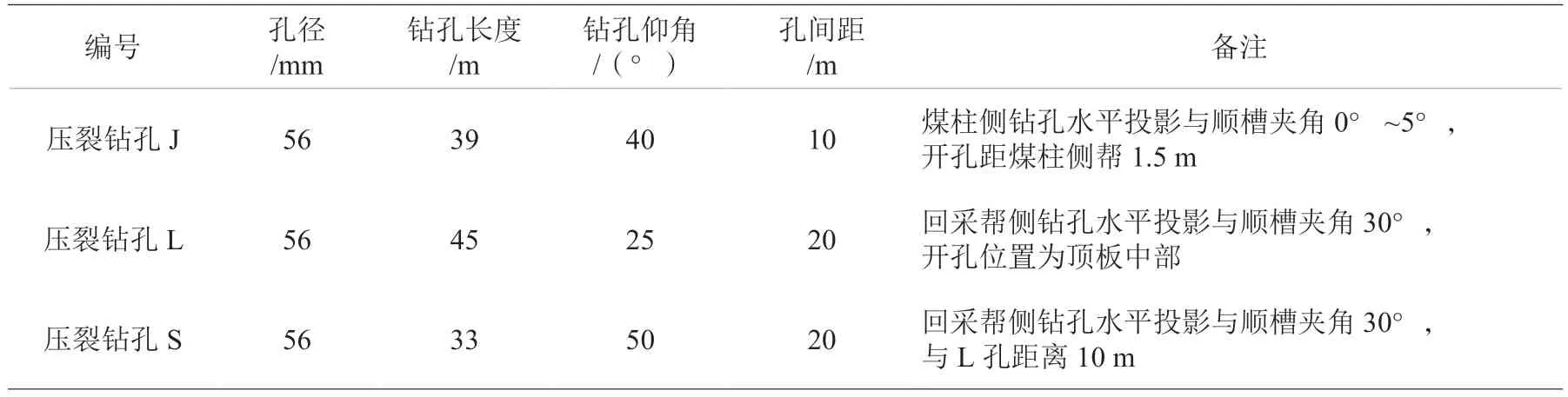

采用液压坑道钻机配合KZ54 型切槽钻头施工钻孔,钻孔直径56 mm。KZ54 型切槽钻头外径为54 mm,切槽位置半径为112 mm(钻孔半径的2 倍),横向切槽形状如图2,其作用是实现可靠封孔。

图2 横向切槽形状示意图

5.2 顶板水力压裂施工工艺

5.2.1 封孔工艺

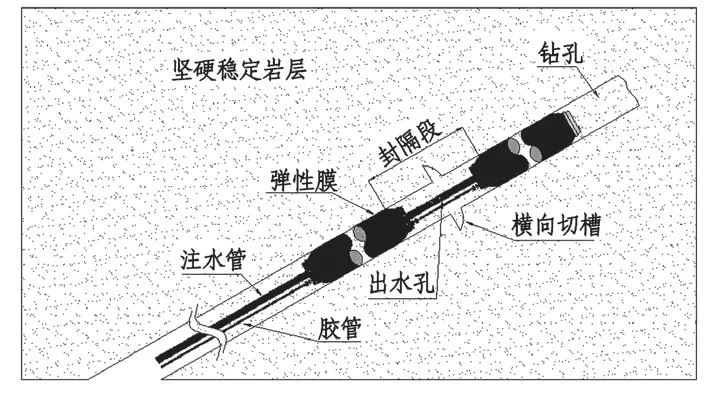

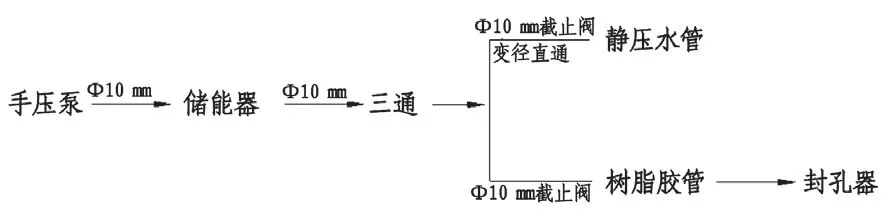

采用跨式膨胀型封孔器进行封孔(如图3)。该封孔器放入钻孔横向切槽段,采用高压手动泵输送封孔介质(30201 工作面选用高压水),实现封孔。封孔需注意进行打压试验,手动泵打压10 MPa并稳压5 min 以上,以达到预定的封孔效果[5-8]。封孔系统的安装与连接如图4。

图3 跨式膨胀型封孔器封孔原理图

图4 封孔系统连接示意图

5.2.2 高压水力压裂工艺

高压水力压裂采用3ZSB80/62-90 型高压水泵,该水泵注水压力可达80 MPa,流量为60 L/min,电机功率为90 kW。

压裂钻孔J、L、S 长分别为39 m、45 m、33 m,压裂钻孔浅部(6 m 范围以内)不压裂,以保护巷道锚索支护结构。剩余段每隔3 m 压裂一次,压裂钻孔J、L、S 的压裂次数分别为11 次、13 次、9 次,每次注水压裂时间30 min,注水量62 L/min。

6 实施效果

经现场钻孔窥视、工程现场验证表明,水压预裂技术实现了30201 工作面坚硬顶板有序周期性垮落,有效避免了大面积悬顶的集中垮落导致的安全风险[9]。

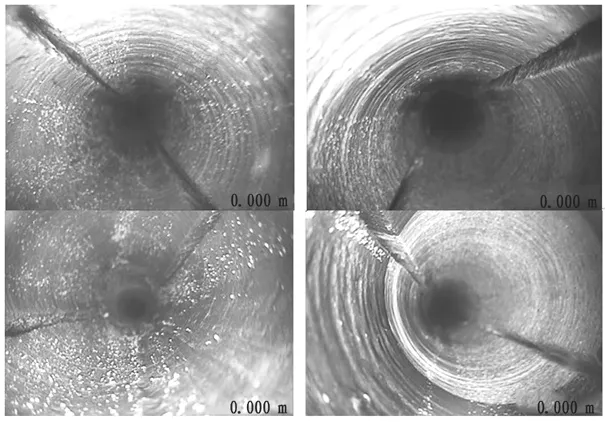

6.1 钻孔窥视切割效果

图5 为钻孔窥视仪视频截图。根据钻孔窥视图可知,水压预裂切缝效果明显,在钻孔内切开了2条对称的定向裂隙,裂隙清晰可见,孔壁附近可见裂隙深度200~300 mm。部分顶板岩层较坚硬,可见切割深度在100~200 mm。

图5 钻孔窥视效果

6.2 相邻钻孔漏水观察

现场施工过程中,常见从邻孔出现漏水现象,这一现象表明切缝造成了裂隙发育,相邻钻孔的裂隙相互贯通,达到了切断顶板的要求。

6.3 现场端头悬板情况

未实施水力预裂技术的工作面端头悬板面积较大且垮落不及时,易引发瓦斯积聚、顶板大面积垮落等问题。实施水力切顶预裂技术后的端头悬板及时有序垮落,采空区后几乎没有悬顶,有效避免了端头部位大面积悬顶安全隐患。

6.4 巷道围岩控制情况

未实施水力切顶前,由于采空区顶板垮落不充分以及坚硬顶板造成的压力,巷道超前段存在变形现象,并存在超前单体柱插底现象,部分巷道变形量较大。

实施水力切顶后,由于端头悬顶垮落及时,超前支承压力影响减小,巷道变形得到有效缓解,超前单体柱压力减小,回柱工作比原来更为顺利,工作效率提高[10-12]。巷道使用断面得到了有效保证,超前段通风、行人更加通畅,对于工作面正常生产提供了有利的保障。

7 结论

水压预裂技术的应用可实现30201 工作面坚硬顶板有序周期性垮落,有效避免了大面积集中垮落形成的飓风风险。钻孔窥视可见清晰定向裂隙,相邻钻孔的裂隙相互贯通,顶板切断较为彻底,现场端头悬顶及时有序垮落,同时解决了大面积悬顶引发巷道变形问题。