高浓度胶结充填开采岩移沉陷数值模拟及矿压监测

王丽弘

(山西临汾西山能源有限责任公司,山西 临汾 041000)

矿井开采中,对采空区通常采用垮落法进行处理,这一措施易导致地表沉陷、环境破坏等一系列问题,为了加强对矿区地表的保护,许多学者提出采用充填开采方法来实现“三下”开采,从而对地表环境进行有效保护。文献[1]等人通过物理相似模拟试验,搭建顶板岩层连续曲形梁模型,根据模型力学特征,分析总结出导致上覆岩层发生移动变形的关键影响因素,通过理论与实践相结合,最终得出连续曲形梁与关键层的量化关系。文献[2]等人通过压缩模拟试验,揭示了固体填充物在受压状态下的变形特征,在固体密实充填条件的前提下,搭建出顶板弹性地基梁模型。文献[3]等人以胶结充填材料为充填物,针对其强度特性,搭建了胶结充填条件下顶板岩梁的超静定力学模型,采用静力学方法,求解岩梁的剪力和弯矩。但是在胶结充填开采的条件下,学者们对顶板变形机理、覆岩移动变形以及地表沉陷等方面的研究较少。因此,分析研究高浓度胶结充填开采条件下顶板上覆岩层移动变形的特征,为研究应用胶结充填开采技术提供理论基础。

1 概况

西山能源公司29106 工作面平均埋深206 m,工作面长100 m,推进长345 m,采高2.2 m。2 号煤直接顶为平均厚度1.75 m 泥岩,基本顶为平均厚度3.31 m 的砂岩,底板为平均厚度2.86 m 泥岩和2.58 m 砂质泥岩。29106 工作面利用煤矸石、粉煤灰、水泥、添加剂、水等组成的高密度胶结充填物充填采空区,抑制采空区上覆岩层变形,控制地面沉降[4-6]。

2 胶结充填开采覆岩移动规律

工作面采用胶结充填开采技术进行开采作业时,先采出原煤,后进行充填,充填时间落后于原煤采出时间。由于充填物受压变形、采空区底板浮煤受压变形等因素都会使上覆岩层产生轻微移动变形,主要表现特征是弯曲下沉,不会出现大变形破断和垮落带,可以保持良好的整体性[7]。从开切眼处向工作面推进过程中,工作面直接顶呈现出“稳定-离层-弯曲变形-离层闭合-稳定”的特征;基本顶未发生离层,但呈现出弯曲下沉的特征。由于基本顶暴露在采空区,当暴露长度达到极限值时,基本顶上方和层理方向垂直岩层未发现贯穿性裂隙,但平行的岩层发现裂隙。随着开采作业不断推进,基本顶出现周期断裂,上方的软弱岩层逐层向上由于没有支撑,表现出弯曲下沉甚至断裂,直至坚硬岩层。坚硬岩层下方的软弱岩层大面积下沉时,软弱岩层与坚硬岩层即呈现出离层现象,引起地表沉陷。推进到一定距离后,采空区上方裂隙和离层逐渐闭合,上覆岩层再重新趋于稳定。综上所述,在胶结充填体的作用下,工作面采空区上覆岩层运移呈现出的规律为“进入稳定-出现弯曲下沉-趋于稳定”,受采动因素影响,无法保证顶板及上覆岩层的完整和连续,覆岩移动变形范围较大。

3 数值模拟

3.1 数值模拟模型

基于29106 工作面工程地质参数,借助FLAC3D软件,对“煤壁-顶板-充填体”类小结构和“煤柱-顶板岩层-充填体”类大结构的覆岩移动、变形及矿压显现规律进行模拟和研究[8-9]。模型共建立3 个工作面和2 个煤柱,在左、右两个工作面间各留出30 m 煤柱。整个模型总宽度设定为400 m,模拟工作面推进距离设定为420 m,模型竖向高度为38.2 m,将垂直应力作用于模型高度。应用摩尔-库伦模型模拟时,底部控制竖向移动,两侧控制横向移动。

3.2 数值模拟方案

对采矿覆岩运动及地表变形起主导作用的关键参数有充填率、充填体强度、煤层埋深。开采深度为200 m,采高为2.2 m,充填率分别设定为95%、90%、85%、80%,研究充填率对“煤壁-顶板-充填体”类小结构和“煤柱-顶板-充填体”类大结构上覆岩层运动变化和变形规律的影响。

3.3 数值模拟结果

3.3.1 不同充填率下单工作面覆岩变形特征

在80%充填率下,工作面推进距离为32 m 时,基本顶沉降量为102 mm;工作面推进距离为60 m时,基本顶沉降量为207 mm;工作面推进距离为120 m 时,基本顶沉降量为416 mm;工作面推进距离为200 m 时,基本顶沉降量为484 mm。从60 m向120 m 推进,基本顶沉降量增大了208 mm,表明基本顶出现了较大的变形,并出现了明显垮落;在推进200 m 后,基本顶沉降量仅增大了65 mm,表明顶板与充填体已经接触,并发挥支承作用。

在85%充填率下,工作面推进距离为32 m 时,基本顶沉降量为97 mm;工作面推进距离为60 m 时,基本顶沉降量为183 mm;工作面推进距离为120 m时,基本顶沉降量为336 mm;工作面推进距离为200 m 时,基本顶沉降量为354 mm。从60 m 推进到120 m,基本顶沉降量增大了158 mm,表明基本顶有较大变形,但比80%充填率变形情况好。在推进200 m 后,基本顶沉降量增大了18 mm,表明充填体的支承作用效果较好。

在90%充填率下,工作面推进距离为32 m 时,基本顶沉降量为98 mm;工作面推进距离为60 m 时,基本顶沉降量为179 mm;工作面推进距离为120 m时,基本顶沉降量为245 mm;工作面推进距离为200 m 时,基本顶沉降量为262 mm。在推进过程中,基本顶沉降量未出现突变,表明顶板整体下沉。在推进120 m、200 m 时,基本顶沉降量比充填率为80%、85%时均有显著下降,表明高充填率对减少顶板下沉量有显著作用。

在95%充填率下,工作面推进距离为32 m 时,基本顶沉降量为83 mm;工作面推进距离为60 m 时,基本顶沉降量为91 mm;工作面推进距离为120 m时,基本顶沉降量为141 mm;工作面推进距离为200 m 时,基本顶沉降量为145 mm。同90%充填率,掘进中,基本顶沉降量未出现突变,表明基本顶整体下沉。在推进120 m、200 m 时,基本顶沉降量基本保持不变,这表明,当推进到120 m 时,顶板的最大下沉量被充填体充分支撑,顶板未出现弯曲和下沉现象。

以不同的充填率为前提条件,分析工作面顶板岩层位移量,根据工作面不同推进距离下的相关数值,绘制基本顶沉降量随工作面推进距离的变化曲线图,如图1。

图1 基本顶沉降量随工作面推进距离变化曲线

结果表明:当工作面推进距离在60 m 以内时,无论充填率为多少,基本顶沉降量的变化很小。随着工作面持续推进,当工作面推进到200 m 时,基本顶沉降量受充填率的变化较大,随着充填率从85%增加到95%时,基本顶沉降量在逐渐降低,从最大484 mm 降低到145 mm,说明增加充填率可以显著降低顶板的沉降量。

3.3.2 不同充填率下单工作面覆岩应力特征

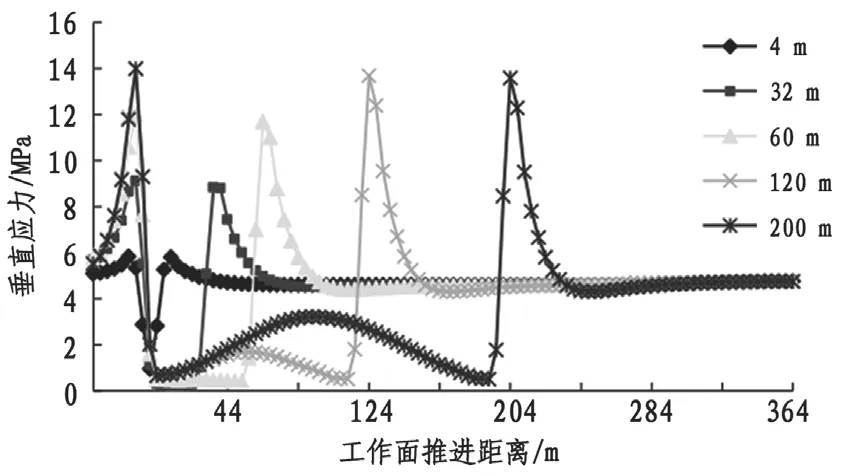

以80%充填率为例,29106 工作面分别推进至32 m、60 m、120 m、200 m 时,绘制工作面范围内采场覆岩应力分布云图以及工作面前后方支承压力分布图,分别如图2、图3 所示,以此分析不同充填率条件下工作面覆岩的应力特征以及前后位置支承应力的影响情况。

图2 充填率为 80%时工作面上覆岩层应力分布云图

图3 充填率为80%时工作面前后方支承压力分布图

在胶结充填面开采过程中,工作面前方的煤体先出现应力增加,此时的超前支承应力较小,而工作面后方采空区出现小范围的拱形卸压。通过覆岩应力云图以及支承压力分布图可知,不同充填率对工作面覆岩应力以及超前支承应力都有较大影响。在80%充填率下,超前支承应力不超过14.15 MPa;在95%充填率下,超前支承应力不超过9.86 MPa,即超前支承应力随充填率的增大而降低。此外,工作面采空区覆岩层卸压区以及卸压区应力的最大值受充填率的影响也较大,随着充填率的增大,采空区覆岩层卸压区越大、卸压区应力最大值也越小。在工作面后方区域,根据胶结充填体超前支承应力大小,可分为低应力区、应力增加区和应力稳定区。距离工作面距离越远,支承应力越大,随着工作面的不断推进,这三个区域会发生循环渐进的变化,不同充填率对这三个区域的影响也有所不同,充填率越大,影响范围越小,即在充填率较高时,充填体能在短时间内处于应力稳定状态[10]。

4 胶结充填设计

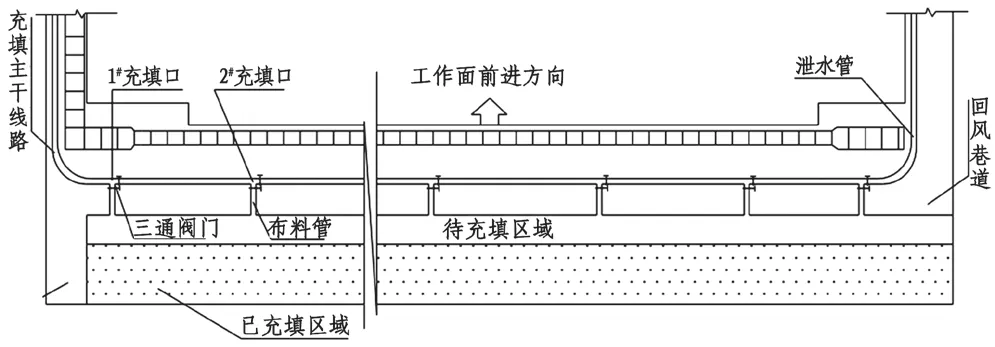

4.1 工作面布置

胶结充填开采条件下,29106 工作面布置如图4 所示。工作面沿倾斜方向的上方为回风巷,沿倾斜方向的下方为运输巷。从井筒下井后,沿着运输巷向采空区铺设了料浆输送管。运输巷、回风巷采用液压支柱[11]加强支护。

图4 胶结充填工作面布置示意图

采场充填主干管线沿工作面倾向排列在支架后面,视采场充填孔位置而定。在主干管线上安装有三通阀,三通阀的间距为15~20 m,三通阀与充填口用填充布管相连,通过不断切换三通阀开关,从1#充填口开始,依次完成各个充填口的填充。在回风巷设置排水管道,将清洗工序中的废水从排水管排出[12]。

4.2 充填材料及参数

充填材料选用煤矸石、粉煤灰、水泥、水,添加适当外加剂,通过强力搅拌成高浓度胶结充填材料。其中,水泥选用普通硅酸盐,牌号为425#;外加剂选用减水剂、悬浮剂、早强剂等;煤矸石和粉煤灰就近获得,实现环保目的[13-14]。

煤矸石最大粒度不大于15 mm,为保证充填粉浆流动性,避免发生离析现象,粒度在5 mm 以下的煤矸石比例要大于30%。最终制得含10%水泥、20%粉煤灰、50%煤矸石的高浓度胶结充填浆料,其质量分数为80%。为满足29106 工作面对应的地面防护需要,地面沉降系数不超过0.1,凝固后的充填体压缩率为3%,采空区充填率不低于90%。

4.3 高浓度胶结充填系统

充填体生产效率设计180 m3/h、循环周期 90 s、充填泵泵送压力19 MPa。充填站设置在地面,到29106 工作面距离2100 m,两者之间由充填管路连接。输送到工作面的料浆由充填装备完成充填,充填至工作面壁后。

29106 工作面充填管道长100 m,每间隔30 m设置一个1.5 m 长的布料管。为了使料浆流向可控,布料管接进三通装置和截止阀[15]。采用150 mm 内径的高压钢丝橡胶管做充填管道以及布料管,承压值可达25 MPa。

5 矿压监测结果

采用胶结充填开采方法,在回采时按照全采全充方式,有效控制顶板的下沉量。随着工作面不断向前推进,在采空区内充填矸石粉煤灰胶结物,顶板岩层在发生弯曲下沉后与充填体充分接触,在充填体作用下将上覆岩层和顶板支撑起来,由于受采动因素影响较大,因而产生矿山压力。因此,需要对顶板及巷道变形、充填体受力情况、支架工作阻力等进行实时监测,分析顶板运移特征,及时掌握充填开采条件下矿山压力分布特征,从而为安全开采提供保障。

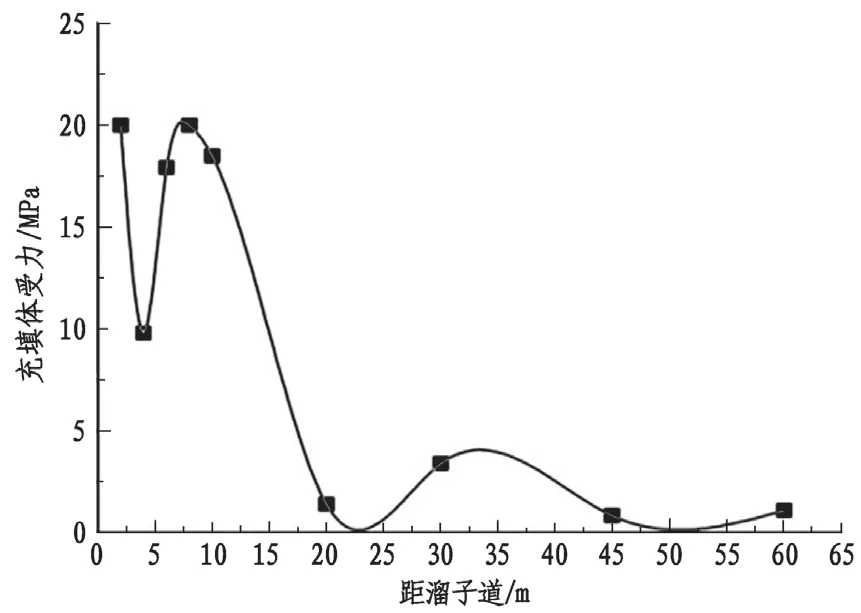

5.1 充填体受力

在工作面上布置1 条测线,分别位于支架2、4、6、8、10、20、30、42、57 处,对充填体的应力进行实时监控,得到了较好的效果,如图5。

图5 充填体压力图

从图中可以看出,位于工作面中心的充填体受力最小,受力随着离溜子道距离的减小而增大。受力为零时,表明充填体没有接触到顶板。随着开采工作面继续推进,顶板弯曲和下沉会接触充填体,从而产生受力。

5.2 支架工作阻力

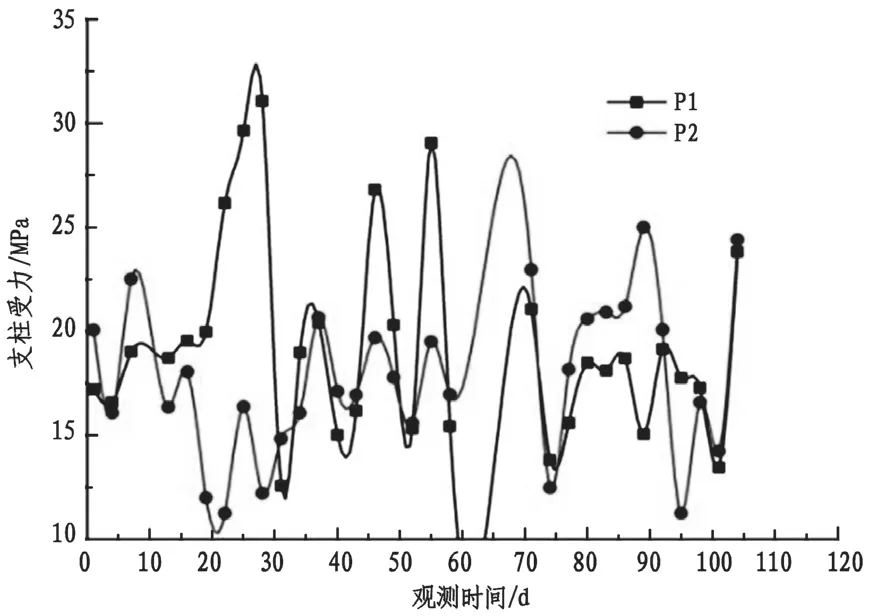

在工作面6#~7#、23#~24#、40#~41#、50#~51#、74#~75#液压支架上设置5 个测试点,位于工作面中心的40#支架的受力状态如图6。其中,P1 代表支架前柱受力大小,P2 代表支架后柱受力大小。

图6 40#架受力分析图

对40#液压支架受力曲线分析,发现支架平均工作阻力为20 MPa,最大工作阻力为35 MPa,大部分测量点不超过20 MPa。可见,受液压支架以及充填体的共同影响,受力波动不大,顶板相对稳定,首次来压和周期来压变化较小。

5.3 顶底板移近量

在溜子道以及运料道分别布置3 个测区,与切眼的距离分别为50 m、100 m 和150 m,每50 m 设置一个监测断面,测点位置如图7 所示。

图7 测点位置图(m)

在测试前期,顶板移近量增长速度较慢,100 d以后,增长速度加快,200 d以后,增长速度趋于平稳。表明在胶结充填采矿中,煤层巷道顶板变形较小,工作面超前支承应力相对较低。

6 结论

1)数值模拟表明,在充填率超过85%情况下,工作面围岩没有出现较为明显的变形,基本顶呈现整体弯曲和下沉趋势,未出现断裂;在80%充填率下,基本顶出现了较大变形,基本顶板出现了断裂,但未出现垮落。

2)将长壁综采充填法应用在29106 工作面,采用高浓度胶结充填材料,充填率高于90%时,充填能力可达到150 m3/h。

3)通过对29106 胶结充填开采工作面的矿压监测,监测结果显示:胶结充填工作面没有明显的周期来压,工作面前方支承应力较低,工作面中段充填体受力最小。