燃油导管滚压连接与转矩控制工艺分析

姜家壮,邵伟平,曹家斌,江晓宇,封涛

(1.沈阳理工大学 机械工程学院,沈阳 110159; 2.宜宾三江机械有限责任公司,四川 宜宾 644000)

0 引言

滚压连接主要应用在航空航天等领域[1]。滚压连接配合柔性连接器保证了飞机燃油系统的安全性。传统的焊接连接在飞机燃油系统中难以保证导管与管套的对中要求,易出现附加弯矩。与焊接连接相比,滚压连接密封性好、效率高、可靠性高[2-3]。

国外A.M.Hassan等[4]分析了滚压次数、过盈量对有色金属材料表面质量和工件表面的强化效果,优化了有色金属材料的滚压工艺参数。C.Rubio-Gonzalez等[5]对比研究多种工况下滚压前后的低周疲劳性能,总结出表面的残余应力和冷加工硬化是提高连接件疲劳寿命的主要原因。

国内目前以钛合金管材的滚压连接为主,北京航空制造研究所张荣霞等[6]指出管端伸出量和连接内径与成形所需转矩呈线性递增关系。王涓僖[7]针对扩张器的芯轴转速这一滚压连接的关键工艺参数进行研究,分析了芯轴的转速对管套凹槽填充率、制件成形效果的影响。

无扩口铝合金导管滚压连接主要是配合柔性连接器在燃油系统中使用,尚未开发外径100 mm、壁厚2.5 mm的大规格导管滚压工艺,并存在滚压转矩无法准确选用等问题。

1 滚压连接结构

滚压模具的扩张器如图1所示,主要的零件有芯轴、保持架、滚子等。5个滚子安装在保持架的凹槽内,并与芯轴相接触,滚压设备对芯轴右端面施加转矩,从而将力传递到滚子和保持架上。如图2所示,滚子在导管内部周向滚动并沿径向施加合力,将导管材料挤压入管套的滚压凹槽内,最终实现导管与管套的紧密连接[8]。

图1 滚压扩张器

图2 铝合金导管与管套结构

2 转矩控制

2.1 AS4060标准推荐转矩

转矩的选取原则与导管材料、导管壁厚、导管外径有关,AS4060标准中指出10%估算原则:已知尺寸、壁厚、材料所对应的转矩,导管壁厚每增大0.007 in,新的转矩则增大10%。将该结论总结成公式如下:

式中:t为增厚后的壁厚,t0为增厚前的壁厚,M1为增厚后的转矩,M0为增厚前的转矩。

根据壁厚估算原则分别将AS4060中的5052-O 和6061-T4 的材料导管在同壁厚下对应转矩。换算结果后利用最小二乘法拟合 成 曲线。如图3所示,在相同的壁厚下导管的外径与转矩近似呈二次项关系。

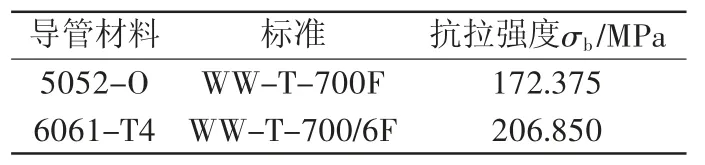

由于两根导管的材料不同,曲线也存在一些差异。比较相同导管壁厚和外径的不同材料的转矩,其平均值为1.13。滚压过程中在屈服阶段后,导管和管套的材料在强化阶段逐渐恢复抵抗变形的能力,此时强化阶段最大的应力是材料所能承受的最大应力,即抗拉强度[9]。如表1所示,两种材料的抗拉强度之比为1.2。平均值与导管材料的抗拉强度之比相吻合。

表1 导管材料的抗拉强度

综上所述,已知导管材料、导管壁厚,导管的外径与转矩近似呈二次项关系。若增大壁厚,每增大0.177 8 mm的壁厚,转矩约增大10%。若更换导管材料,转矩随着抗拉强度的提高而增大,增大的比例为两种导管材料抗拉强度之比。

2.2 试验件的转矩换算

根据项目需求,增加外径为100 mm、壁厚为2.5 mm,材料为5A02-O的导管。将上述的结论应用到实际项目中,优先保证滚压连接的密封性,实际所需转矩均高于理论转矩的18%,如图4所示,以往24~85 mm外径导管的实际转矩都略大于AS4060两种材料转化成5A02-O材料的转矩。从而预测100 mm外径的导管滚压转矩为90 N·m。

图4 5A02-O实际转矩与AS4060理论转化后转矩的对比曲线

3 有限元分析

3.1 前处理

有限元分析前,为了简化模型,只保留导管和管套及扩张器中的芯轴、保持架、滚子。导管和管套的材料参数如表2所示。

表2 材料力学性能参数

采用自下而上的手动网格划分,通过导管和管套纵向截面的网格绕导管中心轴的旋转从而得到的整体三维体网格,网格类型为C3D8R。滚子网格类型为C3D8R,保持架和芯轴网格类型为C3D10M。

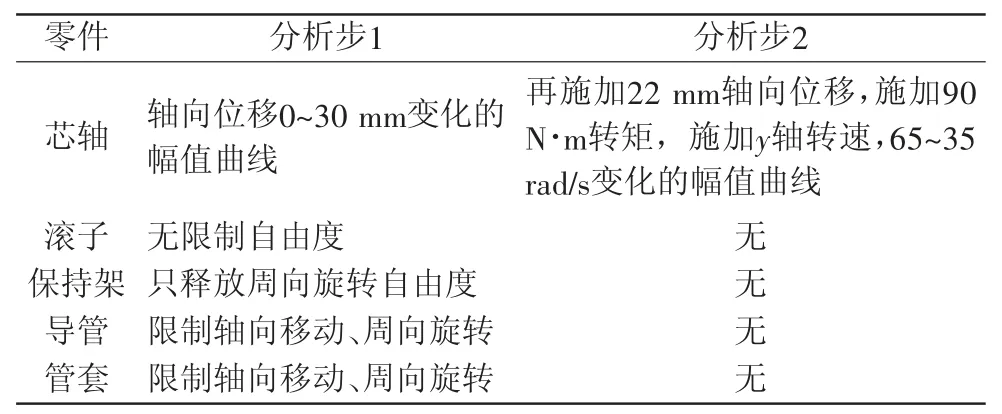

3.2 边界条件

滚压连接成形仿真属于准静态问题,采用动力显示分析,并添加幅值曲线。零件彼此之间的接触采用罚函数,边界条件如表3所示。仿真采用两个分析步骤:第一步,芯轴轴向位移,建立滚子与导管之间接触;第二步,滚子对导管内壁施加挤压力和摩擦力,导管在合力作用下发生塑性变形并嵌入管套凹槽,芯轴回退后二者均发生相反方向的回弹,从而产生残余应力,二者紧密连接在一起。

表3 边界条件

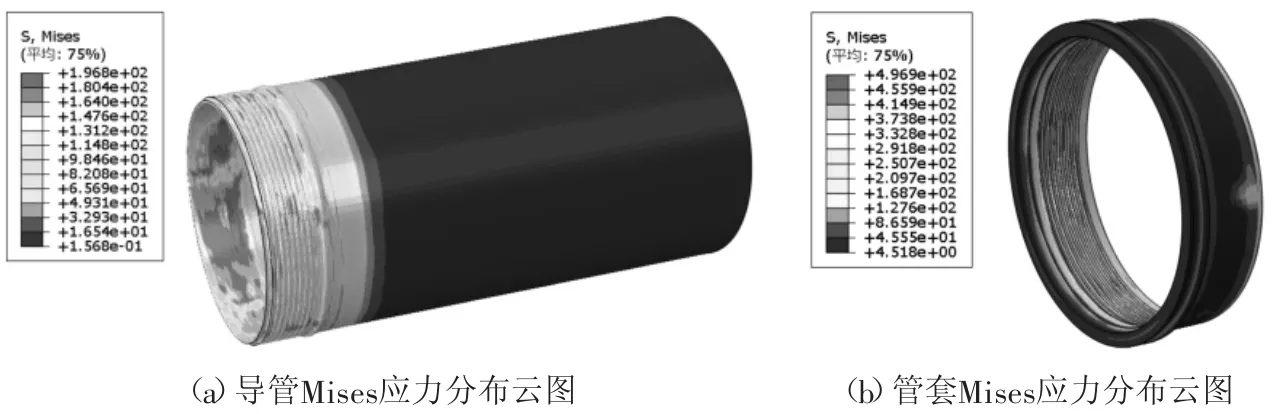

3.3 ABAQUS仿真分析结果

由于整个滚压成形工艺有限元分析中,主要分析导管与管套两个部件,故此处仅添加导管与管套的Mises应力分布云图。从图5的应力结果可知,导管和管套应力均小于材料的抗拉强度,仿真结果符合条件。由于导管与管套中连接区域在滚压成形过程中受到来自滚子的旋转挤压,应力值偏大。导管内壁与滚子接触区域应力值较大。管套凹槽受到导管材料的挤压,凹槽中间凸起区域和接触末端应力值偏大,均符合实际情况。

图5 Mises应力分布云图

利用ABAQUS 中的初始状态定义功能,重启动后将滚压后所得的残余应力结果映射至拉脱强度分析模型中,使得导管与管套在拉脱分析初始时具有残余应力[10],成形后的导管与管套在受拉作用下,导管压入管套凹槽区域部分应力值较大且存在明显的塑性变形。由此说明拉脱试验仿真可以测得滚压的连接强度。

拉脱仿真历程变量输出后,受拉脱力达到最大值117.9 kN时,导管与管套紧密连接被破坏。在拉脱试验中,拉脱试验设备的拉力大小是试验的关键,计算公式为

式中:P为拉断力,N;D为管材外径,mm;t为管材壁厚,mm;σ为抗拉强度,MPa。

依据AS4060壁厚减薄原则,滚压后的壁厚减薄应不超过原始的13.2%,计算壁厚减薄后的拉断导管所需的力为112.995~149.552 kN,与拉脱仿真的连接强度相吻合。

4 试验验证

将两组组材料为5A02-O、外径为100 mm、壁厚为2.5 mm的导管试验件分别用90 N·m的转矩进行滚压,结果如表4所示。

表4 滚压连接试验

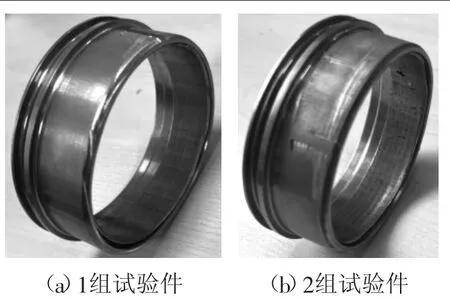

密封试验[11]无泄漏以后,在拉脱试验设备上进行1、2组拉脱试验,试验原理是利用拉脱机夹头固定住连接件工装的上下两端,再对一端施加轴向力,从而测得滚压的连接强度。拉脱失效的试验件如图6所示,导管拉断后与管套依然保持连接,说明连接强度大于导管的抗拉强度。因此90 N·m转矩下的100 mm外径导管可以被用于实际滚压制造。

图6 拉脱试验试验件

5 结论

在相同壁厚和材料下,导管的内径大小和转矩呈二次项关系。将结论拟合成公式。若增大壁厚,每增大0.177 8 mm的壁厚,转矩约增大10%。若更换导管材料,转矩随着抗拉强度的提高而增大,增大的比例为两种导管材料抗拉强度之比。通过大规格导管滚压试验件的密封性试验和拉脱试验证明,导管与管套连接件具有较强的密封性和良好的连接强度。有限元仿真分析与试验结论吻合度较高,研究的数据和结果,对工程项目应用中质量控制和工艺优化具有一定的指导作用。