基于ANSYS的汽车转向轴总成轻量化设计

徐 丹

(江苏联合职业技术学院常州刘国钧分院,江苏 常州 213025)

随着汽车工业的大力发展,世界上汽车保有量的不断增加,汽车市场的竞争愈发激烈,无论燃油车还是电动汽车,续航里程都是消费者非常关注的重要指标[1-2]。根据美国铝业协会的数据显示,汽车减重10%就可以使油耗减少3.3%的油耗、制动距离减少5%、转向力减少6%[3-4]。因此汽车轻量化能够显著提高续航里程、减少油耗和降低电池容量,从而实现节约能源、环保的目的[5]。

目前,汽车材料优化是汽车轻量化发展的趋势[6-7]。铝合金材料具有轻质和节能的特点,同时可以提高车辆的舒适性和安全性,在汽车轻量化中得到广泛运用[8-9]。转向轴总成由转向轴与转向传动轴组成,是连接方向盘和转向器的传动元件,由于转向轴总成在车辆行驶过程中承受各种载荷和力矩,因此在轻量化设计时也要考虑到其机械性能能否满足要求[10]。本文基于有限元分析软件ANSYS构建了转向轴总成模型,根据不同负载条件下的应力分布,通过强度与刚性分析,围绕转向轴总成的材料、结构和工艺等方面展开轻量化设计。

1 原始设计模型的有限元建模与分析

1.1 有限元模型建模

本文以一款空车负载SUV(左、右前轮负载共953.83 kg)进行分析,将整车拆卸下来的转向轴总成作为CAD模型建构的目标结构。通过三坐标测量仪测量两者的几何尺寸,利用UG重新建立三维实体模型,再由ANSYS建立有限元素分析模型。图1为转向轴总成CAD模型。

图1 转向轴总成CAD模型

转向轴实体结构部分选用Solid45元素,并将网格分割为八节点正交网格。转向轴的焊接部分以三角柱网格填充,滚珠轴承的结构位置以填充Solid45元素建立正交网格,整个模型网格化后的节点数为24 176个,元素为15 400个;转向传动轴的四组螺栓与螺母则以节点共点的方式进行接合,万向接头中的十字间距则以简易模型取代复杂的零件构造,整个模型网格化后的节点数为31 046个,元素为28 956 个。转向轴总成的有限元模型如图2所示。

图2 转向轴总成的有限元模型

1.2 材料属性

在ANSYS中对转向轴总成的材料设定如表1所示。

表1 转向轴总成材料参数

1.3 边界条件与负载设定

边界条件的约束以四个螺栓固定处以及方向盘安装位置作为所有自由度的约束。由于小螺旋齿轮安装于动力方向机内部,并由动力方向机的齿轮盖约束住轴向位移并与滚珠轴承连接,允许小螺旋齿轮于动力方向机内部旋转,因此小螺旋齿轮与滚珠轴承接触环面必须对r与z方向的位移自由度进行约束,但允许θ方向(UY)与z方向的旋转自由度进行旋转。小螺旋齿轮简易实体模型底部使用MPC184刚体梁元素连接于轴线的一个节点,并于该节点向局部坐标z方向施加25 N·m的力矩,该节点对r与z方向的位移自由度、x与y 方向的旋转自由度进行约束,只允许θ方向(UY)与z方向的旋转自由度进行旋转。边界条件与负载设定如图3所示。

图3 边界与负载条件

1.4 结果分析

全模型的分析结果除了参考Von Mises应力分布图来判断转向轴的结构强度是否足够之外,总变形量的大小、转向轴局部圆柱坐标的总变形量大小,以及万向接头与十字间距端于局部圆柱坐标θ方向(UY) 的位移量大小(如图4圈注处),该θ方向(UY)的位移量大小经由万向接头的尺寸计算成扭转角度,该角度将作为原始结构设计、结构轻量化设计、以及轻量化后结构补强设计的一个参考刚性指标。

图4 转向轴与万向接头位移量输出处

两种分析模型下的原始结构强度与刚性分析结果分布图如图5、图6所示。Von Mises 应力最大分别为131 MPa和133 MPa,位置为转向轴万向接头与空心结构接合处,两者最大的应力均远低于屈服强度454.86 MPa,因此该处不会造成结构的破坏。最大的变形量为0.301 mm和0.311 mm,位于转向传动轴下段万向接头与小螺旋齿轮套的接触部位。转向轴的局部坐标θ方向最大变形量为0.288 mm 和0.308 mm,位置也是在万向接头与小螺旋齿轮套的接触部位。转向轴万向接头处的θ方向位移量为0.35 mm和0.36 mm,计算成该处的旋转角度分别为0.5°和0.51°。全模型的结构强度与刚性分析在各模型下的分析结果,如表2所示。

表2 原始设计模型的分析结果

图5 共节点的原始结构强度与刚性分析

图6 接触对的原始结构强度与刚性分析

图7 转向轴补强前、后 3/4 模型图

2 模型轻量化设计及分析

2.1 轻量化设计方案

目前转向轴总成轻量化技术主要有4种: 新结构、新材料、新工艺、新方法[11]。为了使转向轴利于量产、减少不必要的人力资源、变更生产线模具等等的问题,本文中轻量化的方式先以轻金属材料铸铝合金ZL101A-T6作为材料变更的轻量化方法,由于几何尺寸不变可能会导致结构的刚性不足,故采取以下方案进行优化:(1)将转向轴外壳、内部空心圆柱、转向传动轴的齿轮毂以及含有齿槽的滑柱材料改为铸铝合金ZL101A-T6;(2)将转向轴内的空心柱补强为实心杆件,以达到较大的扭转刚性。

2.2 轻量化与补强设计的结构强度与刚性分析

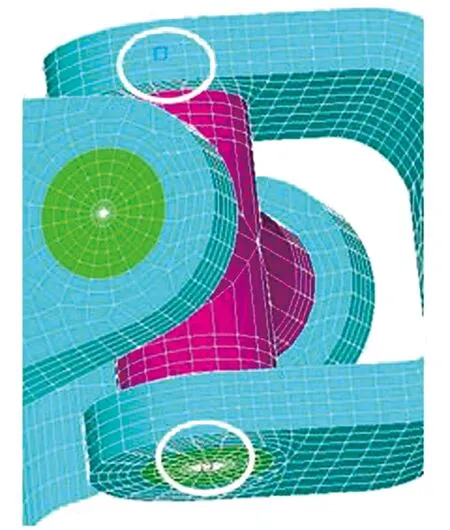

按上述方案对转向轴模型进行重构,轻量化补强前、后3/4有限元分析模型图如7图所示。其在两种分析模型下的强度与刚性分析结果分布如图8、图9所示。Von Mises应力最大分别为84.8 MPa和84.7 MPa,位置为转向传动轴下方万向接头处,两者最大的应力仍低于屈服强度258.57 MPa,因此该处不会造成结构的破坏。结构的最大变形量为0.503 mm和0.532 mm,位置于转向传动轴下段万向接头与小螺旋齿轮套的接触部位。转向轴的局部坐标θ方向最大的变形量为0.482 mm 和0.497 mm,位置也是在万向接头与小螺旋齿轮套的接触部位。转向轴万向接头处的θ方向位移量为0.42 mm和0.6 mm,计算成该处的旋转角度分别为0.6°和0.85°。结构轻量化与补强设计后的总重为1.781 kg,减重效果达52.633%。

图8 共节点结构轻量化补强设计的强度与刚性分析

转向轴总成轻量化与补强设计前后的结构强度与刚性比较分析,如表4所示。从结构刚性的差异看,原始设计的万向接头处扭转角度最小为共节点方式仿真的0.25°, 经过轻量化补强后扭转角度为0.6°,差异为140%。从相对的扭转角度差异来看,补强后的扭转刚性仍然不如结构的原始设计,只有原始设计的一半左右。再从轻量化并补强后的刚性结果差异来看,扭转的变形量虽然比原始设计大2倍,但总角度不到1°,所以从静态分析结果看,对转向轴总成采用材料和结构优化相结合的轻量化方案是可行的,分析结果可用于后续动态分析、碰撞分析的比较结果研究。

表4 轻量化与补强设计前后的结构强度与刚性分析

3 结束语

本文采用ANSYS有限元分析软件对汽车转向轴总成进行建模分析与轻量化后补强设计,可以得出以下结论:

(1)文中以轻量化材料铸铝合金ZL101A-T6代替原始材料,转向轴总成质量下降至1.781 kg,减重效果达到预期。

(2)在补强设计中,考虑转向轴安装位置的特殊性和生产成本,采用将转向轴内的空心柱变更为实心杆件的补强设计,增加了结构的扭转刚性,其扭转角度控制在1°以内,与转向轴总成作动时所产生的背隙角度相当,不影响驾驶性能。

(3)在实际行车中,转向轴总成还需承受来自路面的冲击与震动,长时间承受较高的冲击载荷容易产生疲劳破坏,后续有必要针对铸铝合金ZL101A-T6转向轴总成进行动态测试和碰撞测试,以确保结构轻量化后的安全性。