三伺服枕式蔬菜包装机空包成因与改进

张文瀚, 王关平*, 贺成柱

(1.甘肃农业大学机电工程学院,甘肃 兰州 730070;2.甘肃省机械科学研究院有限责任公司,甘肃 兰州 730070)

随着食品消费市场的发展,新鲜果蔬对包装的需求也日益增长。与其他发达国家相比,我国的包装工业发展起步晚、速度快,目前以中小型为主要发展潮流[1]。与传统的人工包装工艺相比,小型包装机械具有工作效率高、人力投入低等特点;而与大型包装机械相比,小型包装机械又具有小机组运作、运维成本低、适用范围广等显著优势[2,3]。因此,大部分中小型蔬菜商家在逐步淘汰传统的人工包装工艺,且无力承担大型包装机械运维成本的情况下,将目光投向中小型包装机械[4-7]。

在众多食品包装机械中,以枕式包装机最为常见。枕式包装机是一种能够对物料进行自动连续枕式包装的中小型包装设备,设备由滚筒带动包装膜与物料在机器上移动,采用电炉丝加热方式对膜进行密封[8-10]。然而,市面上现有的枕式包装机在进行包装作业时会出现诸多问题,其中以空包较为突出。

空包是指枕式包装机工作过程中包装机构在没有物料通过的情况下执行了包装动作,产生空无一物的包装袋。空包对材料浪费极大,同时因为其质量小,易受静电影响而卡入或粘连在一些机械部件上,存在严重的安全隐患。对此,传统的解决方式是加设空包检测系统,出现空包时控制包装机停机以便剔除空包。如乔敬等[11]设计了一种包装机缺包检测系统,可以自动检测包装过程中出现的空包;文继勇[12]设计了一种食用盐包装机空包自动停机设备,能够在检测到空包的同时完成自动停机,从而剔除空包。以上方法的主要侧重点都是包装机在空包产生之后进行检测和剔除,牺牲了包装机的生产效率,而且无法从根本上抑制空包的出现。

为了能更好地解决空包,本文对三伺服枕式包装机的工作过程以及空包的形成机理进行了研究,探明了造成空包出现的直接原因为包装机光电检测单元的误测。针对该问题,本论文提出了相应的改进方案,能够保证包装机在运行时减少空包数量,有效提升工作效率;该方案还能够避免频繁更换包装机的检测元件,提高机器使用寿命,降低维护成本。另外,研究表明,物料间距会对包装机空包率产生一定影响,可为后续的相关研究提供主要数据来源。

1 三伺服枕式包装机的工作原理与空包

1.1 三伺服枕式包装机的工作原理

三伺服枕式包装机由PLC控制三个伺服电机,三个电机分别驱动塑料薄膜的收放、物料传送以及端封闸门的开合动作[13]。它的工作过程分为三步:首先在传送带的拖动下,物料通过光电检测口,此时送膜装置送出的塑料薄膜在纵封轮的拖拽作用下与物料保持同步位移,并由机械结构辅助塑料膜将物料从下至上卷起,裹着物料的膜通过由电炉丝和纵封轮共同组成的纵封装置,完成纵向密封;其次在物料抵达由电炉丝、气动切刀以及横封闸门组成的横封装置时完成包装袋两端的密封和切割;最后由机器末端的传送带送出机器。如此往复,完成对流水线上物料的枕式包装工作[14-16]。工作人员可以通过HMI对包装袋的长度、速度等参数进行读取和设定,操作过程简便易上手。

三伺服枕式包装机有定长包装和不定长包装两种工作模式。定长包装模式主要用于长度一致的物料进行包装,而不定长包装模式则能够在物料长度不一的情况下进行自动包装。三伺服枕式包装机在入料口处设置了一个由光电检测单元构成的检测口,当物料在不定长模式下通过检测口时,由传送带运行速度和物料通过光电检测口的时间算出物料的长度,进而由PLC控制纵封、横封机构的启停,完成对不同长度物料的枕式包装[17-20]。

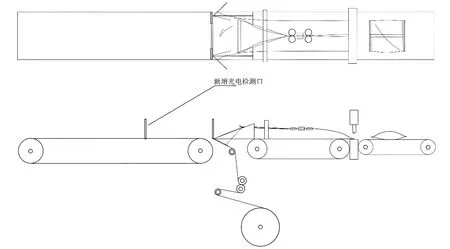

本文以甘肃金科峰农业装备有限责任公司研发生产的6RCP-6Z600茎叶类蔬菜一体化拣选切制与裹膜包装关键技术装备为研究对象,该装备由一台三伺服枕式包装机承担蔬菜包装部分工作。本文仅针对包装机构进行研究,执行包装动作的部分结构如图1所示。

图1 三伺服枕式包装机包装部分结构1.送料传送带L1;2.光电检测口;3.塑料膜折叠辅助结构;4.塑料膜;5.纵封轮;6.纵封加热装置;7.传送带L2;8.横封闸门;9.出料口传送带;10.送膜装置

该枕式包装机由维控电子科技有限公司生产的LX5V-2416型PLC作为控制器,由松下公司生产的FX-551-C2型数字光纤传感器和对射区域光纤DVT-50MM-2组成光电检测口。对射区域光纤发出红外线,当红外线被阻断时说明有物料通过,PLC可以通过红外线被阻断的时间判断包装袋的长短[21]。

1.2 空包成因研究

在研究娃娃菜包装工作过程中,发现当枕式包装机使用时间过长容易出现空包。以本文所选用的三伺服枕式包装机为例,当包装数量累计达到11 523件时,包装机首次出现了空包。为探究空包成因,需对包装机的工作过程进行观察和分析。正常情况下,包装机在执行包装动作时对物料的间距有一定要求,若间距过短易造成横封闸门倾轧物料,而间距过长则会导致包装袋剩余空间过多,如图2所示。

图2 物料间距不合理造成的问题

为满足工作要求,包装机在工作过程中需要各机构之间协调配合。经光电检测口测得物料的位置信息送入PLC,再由PLC控制传送带L1与L2间断启停来调整物料间距至10 cm左右的最佳状态。当发生空包时,传送带L1会发生较长时间的停滞,导致光电检测口前后的物料间距远大于10 cm,而此时光电检测口之后的机构仍持续工作,从而使包装机产生长短不一的空包。若传送带L1上的物料间距远远大于10 cm,传送带L1停滞时间会更长,导致出现更多的空包。

为探明空包出现的原因,我们在包装机工作过程中对I/O口监控画面进行了细致地观察。经观察发现,机器偶尔会发生光电检测口无物料通过时,相应信号输入端仍有信号输入的现象,且输入次数与空包数对应一致。在包装机出现该现象时反复确认光电检测口红外线对射区域并无障碍物通过,在排除各种外部因素的影响后,可以确定光电检测口误测是导致三伺服枕式包装机空包的直接原因。

1.3 空包率

为方便探究空包,提出相关参数空包率ε为:

(1)

其中m为一次工作所包装完成的成品数,n为空包袋数。

2 系统方案

针对光电检测口误测问题,通常的解决办法是更换检测元件。但是包装机是一种需要长时间进行作业的生产机械,频繁更换元件会导致包装机维护成本飙升,不符合使用者的利益。

受此驱动,本文设计了一套包装机空包率降低系统。该系统降低空包率的工作原理为:在包装机原有的光电检测口前端一段距离处,另增一套光电检测口,由PLC定时器功能指令对前置光电检测口的输出信号做延时处理,该延迟时间为传送带上物料通过两套光电检测口的时间,并将延时后的前置光电检测口输出信号与后置光电检测口输出信号做与运算。当单个光电检测单元输出信号时,送膜装置与传送带L2并不会启动,只有当两个传感器均测到同一物体经过时,枕式包装机才能执行后续动作,由此即可避免因误测造成的包装机构误动。

本方案中只要两套光电检测设备中有一套完好,则空包率ε为0;若两套光电检测设备均出现误测,设两套检测设备单独工作时空包率分别为ε1和ε2,改进后的空包率理论值为ε=ε1×ε2,可确定该值分别小于ε1和ε2。该方案可以使包装机在工作过程中避免空包的大量出现,不需要停机操作,保证了工作效率。同时这样的改进能够避免包装机在后续工作过程中,因光电检测设备损耗而导致检测元件的频繁更换,有效延长了机器的使用寿命,并降低了维护成本。

该方案新增一套与原设备型号、参数相同的光电检测口,并以包装机原有的PLC作为控制进行改进。维控LX5V-2416型PLC有24个信号输入口及16个信号输出口,包装机原设计中使用了其中18个输入端口,冗余的I/O接口数量满足改进需求。经测,该包装机送料传送带L1长度为230 cm,传送带L1传送速度v=23 cm/s,取距离原光电检测口69 cm处安置新的光电检测口,硬件改进方案如图3所示。

图3 硬件改进方案

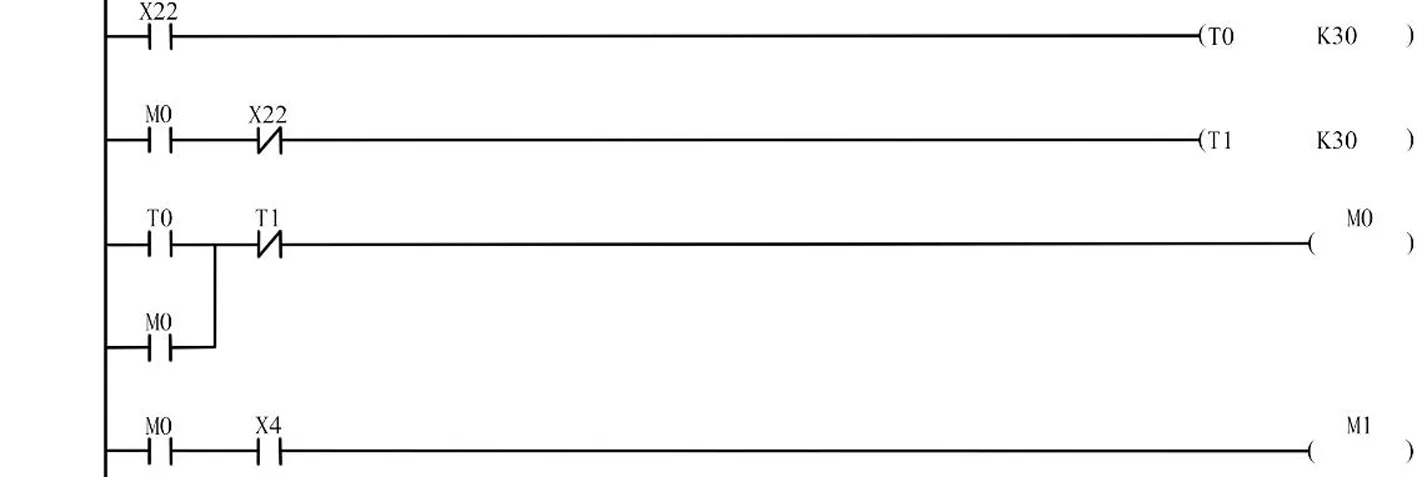

由两个检测口之间的距离,可测算得出新光电检测口的输出信号需延时3 s才能与原光电检测口的信号同步。检测系统的改进如图4所示,X4为PLC与包装机原有光电检测设备输出信号对应的接口,X22为新增的光电检测设备输出信号接口。

图4 检测系统的改进

图5 单包单棵娃娃菜包装试验

新增光电检测口检测到物料进入时,向单片机输入信号,X22的常开触点闭合,计时器T0开始计时,计时3 s后T0接通,M0变为ON,X22为ON时,常闭触点断开,T1复位;物料通过新增光电检测口后,X22变为OFF,T1开始计时,3 s后T1的常闭触点断开,使M0变为OFF,T1被复位。M0常开触点与X4常开触点控制M1,M1为原控制系统中X4所控制的中间继电器,由此完成包装机后续动作的执行。通过上述设计,可以实现两套光电检测设备的同步检测与输出,达成检测要求。

3 试验验证

3.1 试验设计

试验选取娃娃菜作为样本进行枕式包装试验,分别试验不同光电检测方式下三伺服枕式包装机的空包率并进行数据对比。按照方案改进,包装机的两组光电检测口只要其中任意一组能够正常工作,空包率即为零。若仅设计两个对照组,所得结论不足以证明改进方案的可行性,为满足这一要求,本试验准备了两套准确率不足100%的光电检测设备A和设备B,以及一套全新的光电检测设备C。试验设计多个对照组,分别测得单光电检测设备、两套光电检测设备其中一组准确率为100%,以及两套光电检测设备准确率均不足100%在内的三种情况下的娃娃菜包装情况。

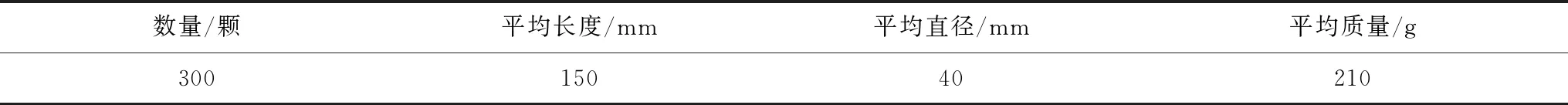

娃娃菜相关参数如表1所示:

表1 娃娃菜相关参数

3.2 试验结果与分析

本试验将300 棵娃娃菜按每袋一颗分装,共300 袋,两颗一袋共150 袋,3颗装1 袋共计100 袋,并以物料间隔10 cm、15 cm和20 cm为标准分别进行试验。

各组试验结果如下。

由表2可看出物料间距为10 cm时,空包率εA为9.639%~10.180%;间距为15 cm时,εA为13.295%~14.530%;间距为20 cm时,εA为20.213%~21.466%。

表2 单光电检测设备A包装结果

由表3可得当物料间距为10 cm时,空包率εB为7.407%~7.975%,间距为15 cm时,εB为11.242%~13.793%,间距为20 cm时,εB为18.699%~20.213%。

表3 单光电检测设备B包装结果

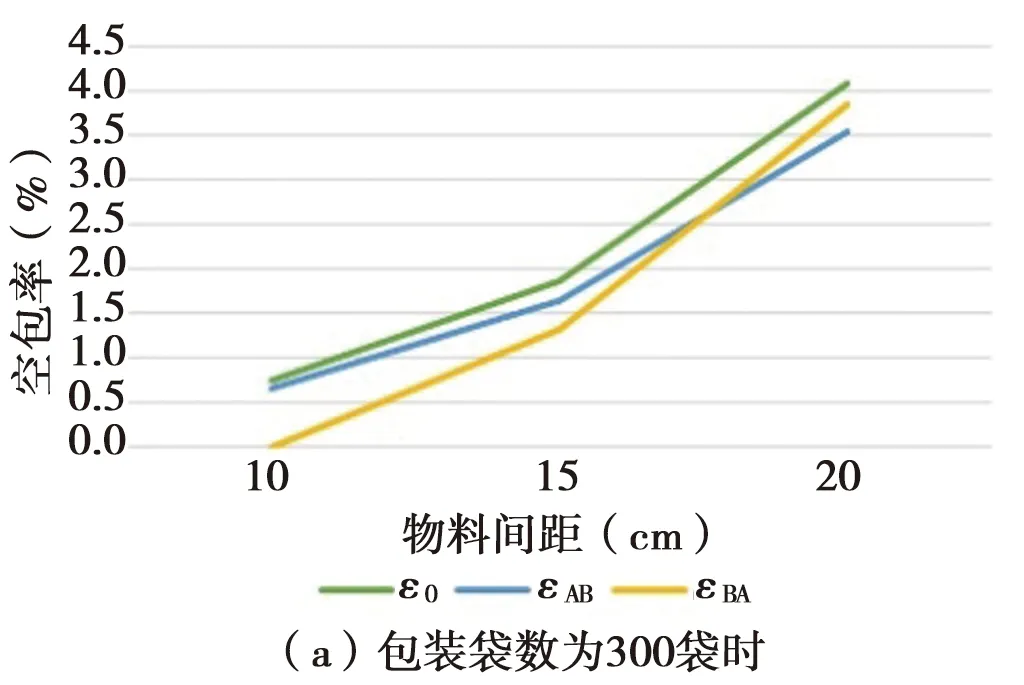

取表2和表3两组数据中εA和εB的中位数,求得对应10 cm、15 cm、20 cm物料间距的双光电检测空包率理论值ε0分别为:0.740%、1.868%、4.083%。

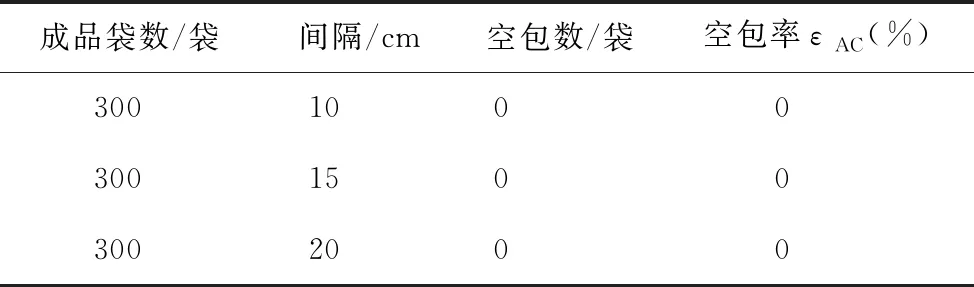

由表4数据显示当两套光电检测设备其中任意一套为新设备时,空包率始终为零,且双光电检测设备前C后A,前B后C,前C后B三种排列则和方式空包率均为0,试验结果符合理论推断。

表4 双光电检测设备(前A后C)包装结果

由表5可看出,两组光电检测设备排列顺序为先A后B时,娃娃菜间距为10 cm时,εAB为0%~0.662%,当娃娃菜间距增加到15 cm时,εAB为1.316%~1.961%,当娃娃菜间距增加到20 cm时,εAB增至3.537%~3.846%。

表5 双光电检测设备(前A后B)包装结果

由表6可得,两组光电检测设备排列顺序为先B后A时,娃娃菜间距为10 cm时,εBA为0%~0.990%;当娃娃菜间距增加到15 cm时,εBA为1.316%~1.961%;当娃娃菜间距增加到20 cm时,εBA增至3.226%~4.762%。

表6 双光电检测设备(前B后A)包装结果

综合上述试验结果,绘制εAB、εBA与理论值ε0随着物料间距变化的趋势,如图6所示,试验结果走势基本符合理论预期。

图6 εAB、εBA及ε0对比图

通过对比三组试验的结果易得出结论,当三伺服枕式包装机存在空包时,空包率与物料间距呈正相关;对光电检测方法进行了改进之后,三伺服枕式包装机的空包率得到了显著下降;若两组光电检测单元均因长时间工作导致检测准确率下降,双光电检测枕式包装的空包率也远低于单个光电检测口的情况。

4 结论

本文针对PLC控制的三伺服枕式包装机在不定长包装模式下工作时存在的空包成因及其影响因子进行了深入研究,提出了能够有效降低空包率的改进方案,并通过试验得到如下结论:

(1)包装机出现空包的直接原因是光电检测元件的误检;

(2)当机器出现空包后,空包率随物料间距的增大而提高,操作人员可以通过调整物料的间距控制空包率。

(3)若两组光电检测装置的误测率分别为ε1和ε2,改进后的空包率为ε,则有ε=ε1×ε2,ε1与ε2均小于1且大于0,因此ε小于ε1和ε2;

(4)包装机经过改进后,能够保证单个光电检测单元在检测准确率下降的情况下,依然保持较低的空包率,可以有效提升机器使用寿命,降低维护成本。