实木多层板加工自动铺板机的设计与实验

符 荣, 王 远

(西南林业大学机械与交通学院,云南 昆明 650024)

实木多层板具有变形小、强度大、含水量低、平整度好、稳固性强等特点,被广范应用于建筑、家具、门窗等制造行业[1-6]。摆板、铺板是实木多层板生产中的一个重要环节,摆铺质量直接影响其加工质量,在一些小微企业,仍主要采用人工来完成摆板、铺板操作,如作者所在实习单位锦州市某实木多层板生产厂,摆铺板时,工人需要将滚完胶的板胚摆铺到生产流水线上,板胚的铺设状况决定着成板的质量。可是,近年来随着各类市场对实木多层板需求量的逐年增加,小微企业也不断扩大生产规模,人工摆板、铺板的操作方式显然已不能够满足当前高产量,高效率的生产要求。且摆板、铺板操作需要技术熟练的工人才能完成,铺板操作劳动强度大,效率低,生产工人常需加班加点工作,才能完成工作任务。又随着人工成本增加,人口老龄化等问题,该行业招工难,熟练工更难留住,生产成本不断上涨。因此,该厂提出对现有多层实木板生产线进行改造升级,特别是对其中的摆板、铺板工序提出了机械化、自动化改造。

通过查阅相关资料,国内外对于多层实木板铺板机设备已有一些相关的研究。如韩杰[7]设计出一种用于木材加工的铺板机,提出一种连续压合的方案,解决了铺板过程中需要对板材连续转移的问题,提高了板材完整性,王国永等[8]设计出一种多通道铺板机,解决了铺板机单通道铺板效率低以及在切割木材时手部易受伤的问题。但是,这些铺板机主要适用于大型加工厂使用,不太适于小微企业。其他相关行业在铺板机设备方面,相关技术较成熟,如乔逸飞等[9]设计了一种多功能铺砖机,提出了一种“前铺、后储、中放砖”的设计思想,周艳红等[10]研制的10 t铺板机,采用龙门吊车的形式将轨道板从满载的车上进行抓取铺设,这些研究成果可为本厂的多次实木板小型铺板机的设计提供理论参考与技术借鉴。

综上,为解决该厂现有摆板、铺板劳动强度大,生产效益低,机械化与自动化程度低,人工成本高等问题,本文对该厂实木多层板加工中的铺板设备进行改造升级设计和加工制造,并开展相关铺板试验。

1 设计要求

1.1 木胚的相关参数

多层人造板胚由杨木,桉木和桦木经过旋切而成,翘曲度不大于1.0 mm,干湿度<20%,其尺寸有970 mm×650 mm×1.5 mm和1 270 mm×650 mm×1.5 mm(长*宽*厚)两种规格,质量等级包括保张、大板、小洞 、大洞、破料五个等级,铺板层数为3层、4层、6层、9层、11层和13层等。

1.2 木材自动铺板机设计基本要求

(1)铺板机能够自动上料,自动抓取和铺设。

(2)铺板机的工作速度能够根据工作要求进行设定,且保证工作平稳运行。

(3)铺设板胚之间的衔接误差d≤10 mm。

(4)自动铺板机主要是用来配合流水线工作的,因此其结构设计要以厂里现有的生产流水线尺寸为设计依据。

2 自动铺板机的整体结构与工作原理

2.1 整体结构

木材自动铺板机的整体结构如图1所示,主要由运输流水线、调整机构、抓取摆板机构、电机、机架等构成。运输流水线组成结构为轴承座9用螺栓11固定在机架4上,流水线6与轴承座连接, 链条8通过链轮13与减速机14连接;抓取摆板机构1与机架相连接,将调整好的板胚准确地铺设到生产流水线上;调整机构5和通过螺栓固定流水线侧板7上面,主要对经过流水线的板胚进行调整;机架由40 mm×80 mm的矩形钢12焊接而成,保证了整个设备的机械结构稳定性;电机作为整个装置的唯一动力来源,通过链传动和带传动的方式,驱动设备工作。

图1 木材自动铺板机结构图1.抓取摆板机构;2.左前光电管;3.右前光电管;4.机架;5.调整机构;6.流水线;7.侧板;8链条;.9 轴承座;10.Y轴步进电机;11.螺栓;12.矩形钢;13.链轮;14.减速机;15.伺服电机;16.左后光电管;17.右后光电管

2.2 工作原理

铺板工作时,生产流水线停,运输流水线6启动,将板胚运送到抓取摆板机构1的下方,此时板胚挡住左前光电管3,当板胚挡住左后光电管16时,运输流水线停,调整机构5启动,对板胚进行调整,使板胚左边同时离开左前光电管和左后光电管时,调整机构停,Z轴的步进电机10正转驱动抓取摆板机构,使抓取机构沿Z轴方向进行板胚抓取,抓取板子之后,Z轴步进电机反转使抓取机构沿Z轴反向回零,然后,Y轴的步进电机10正转驱动抓取摆板机构,使抓取摆板机构到达铺设位进行左侧板子铺设,铺设完毕后,Y轴的步进电机反转驱动抓取摆板机构使其回到Y轴零点等待,运输流水线6再次启动,将板胚运送到抓取摆板机构1的下方,此时板胚再次挡住左前光电管,当板胚挡住左后光电管时,运输流水线停,调整机构5启动对板胚进行调整,使板胚同时挡住右前光电管3和右后光电管17时,调整机构停,Z轴的步进电机正转驱动抓取摆板机构,使抓取机构沿Z轴正方向进行板胚抓取,抓取板子之后,Z轴步进电机反转驱动抓取机构沿Z轴反向回零,然后,Y轴步进电机正转驱动抓取摆板机构使其到达铺设位进行右侧板子铺设,铺设完毕,Y轴的步进电机反转驱动抓取机构回到Y轴零点等待,生产流水线再次启动前行97 cm停止,运输流水线启动,铺板过程如同上述。

3 主要机构的设计

3.1 调整机构

为了保证摩擦力合适,且不伤害板胚,所设计的调整机构如图2所示。组成结构为两只摩擦轮1和涡轮蜗杆电机4通过销轴3固定在连杆6上,形成剪力机构,连杆的另一端与齿轮2焊接,两齿轮与轴承座连接,通过螺钉7固定在支架5上,齿轮传动保证了摩擦轮夹取的精度和稳定性,涡轮蜗杆电机为齿轮提供动力。

图2 调整机构结构图1.摩擦轮;2.齿轮;3.销轴;4.涡轮蜗杆电机;5.支架;6.连杆;7.螺钉

调整前,调整机构的两摩擦轮处于张开状态,张开角度在15°~45°之间可调整,调整机构工作时,电机驱动动齿轮组,通过连杆使摩擦轮将板胚夹住,当板胚被夹住时,电机带动摩擦轮转动,通过摩擦轮与板胚之间的摩擦力,对板胚的位置按照需求进行调整。

3.2 抓取摆板机构

为了能够保证板胚能够被抓取,且不破坏板胚的完整性,采用吸盘抓取,所设计的抓取摆板机构如图3所示。Z轴步进电机2通过联轴器1与Z轴滑轨6相连接,为板胚抓取提供动力,滑块4固定在同步带3上,滑块和Z轴滑轨通过同步带实现动力传动,固定杆通过螺丝5固定在滑块上,吸盘架10与固定杆7通过连接扣9连接,吸盘11选用30 mm口径,安装在吸盘架上。

工作时,Z轴步进电机先反转,使吸盘组上升回零,然后,等待PLC发送抓取指令,当收到抓取指令时,电机正转,抓取机构沿Z轴正方向移动到取料位进行板胚抓取,抓取时,真空发生器8打开,吸盘产生负压,对板胚进行抓取,抓取结束之后,抓取机构沿Z轴反方向移动回零,然后,Y轴步进电机正转驱动抓取摆板机构使其到达铺设位进行板子铺设。

4 车间摆板试验

为了进一步确定机器的铺板效果是否能够满足铺板需求,于2023年6月份在本公司车间进行铺板实验。实验场地生产流水线长度20 m,宽度1.3 m,速度为100 mm/s, 铺板机流水线速度为150 mm/s,选取100张650 mm×970 mm,厚2 mm,无破损,同一批由旋木机旋出的杨木板胚进行铺设实验,实验由一名熟练的师傅与机器进行铺板比赛,各铺50张板胚,10张一组,分为5组,试验过程中记录铺板5组所用的时间、单板拼接间距D>10 mm的个数,人工用时与机器用时统计表如表1和表2所示。

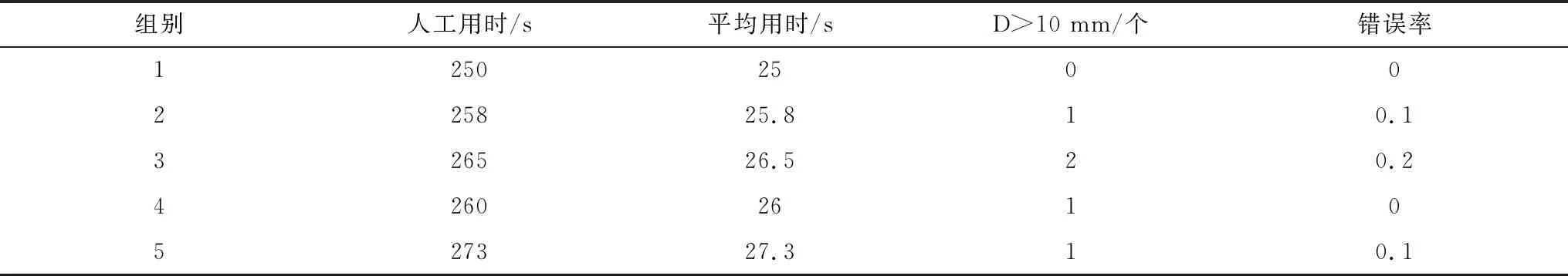

表1 人工用时统计表

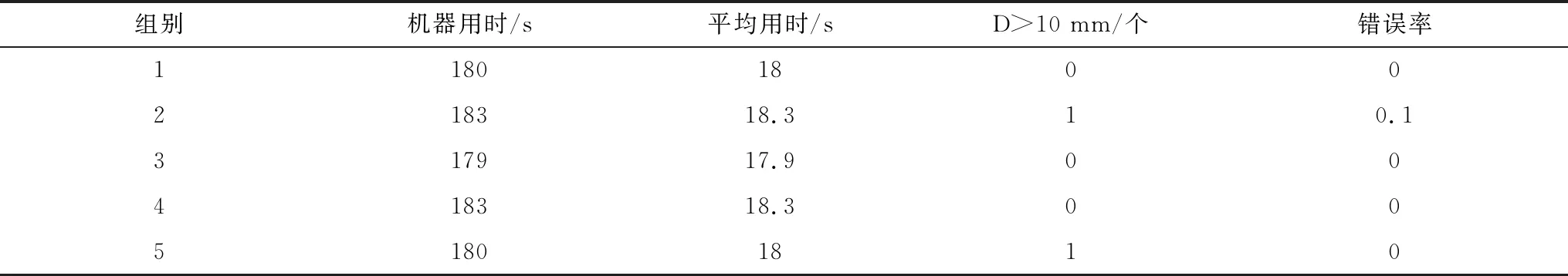

表2 机器用时统计表

由结果可以看出,在进行5组50次铺板实验中,可以看出,人工铺板总用时为1 306 s,单板铺设用时为26.12 s,而机器铺板总用时为905 s,单板铺设用时为18.1 s,机器铺板时间远低于人工所用时间,此外,在50次铺设中,人工铺板不合格数为4张,而机器不合格数为1张,机器铺板合格率远高于人工,而机器出现不合格张数的原因主要是因为板胚表面有木屑,导致吸盘在抓取时出现抓取不牢的情况,此种情况,在后续的设备中通过增加滚刷机构,对木胚表面进行滚刷,去除木屑,从而使设备铺板合格率再次提升。综上所述,本文所研制的木材自动铺板机能满足该厂实际生产要求,能够解决当前所存在的招工难、熟练工难留住、自动化程度低的问题。

5 结束语

本文设计、制造的铺板机能实现机械化、自动化铺板操作。与人工铺板进行试验对比,该铺板机不仅实现了木材自动铺板机设计基本要求,而且铺板效率和合格率都高于人工铺板,解决了该厂所面临主要问题。同时,也为小微多层实木板加工企业相关设备的研制提供了一种新思路。