卷烟厂仓储式喂料机的改进

毋玉莲

(河南中烟工业有限责任公司漯河卷烟厂,河南漯河 462000)

0 引言

仓储式喂料机是卷烟厂制丝线主要物料暂存单元之一,可实现烟片、烟丝、烟梗、梗丝等物料的连续供料,起到工序间缓存和调节作用。在喂料机底带和陡角带连接处安装有光电传感器,通过传感器检测物料信号控制底带启停把物料实时送入陡角带,陡角带把物料提升送入限量管内,通过限量管上四对光电管分别检测到的信号控制陡角带的提升速度,通过电子皮带秤实时跟踪其设定流量从而输出恒定流量,实现喂料机、电子称和限量管三位一体的恒流控制,使供料均匀稳定。以薄板烘丝前喂料机为例进行阐述。

1 存在的问题

仓式喂料机在生产中,布料高度较高(800 mm 左右),来料水分较大(20%左右),烟丝堆积在喂料机内易产生挤压粘连,物料行进到陡角带的耙钉上时,陡角带运行中使底部烟丝不停被翻转,在耙钉和底带之间会出现烟丝空穴和断层现象;感应光电管安装于陡带和底带间分别距离约320 mm 和350 mm 处,光电管只要检测到空穴上层的烟丝就会停止底带的行进。当空穴现象产生后,此时陡角带的耙钉会出现缺料现象。但是仍有上层烟丝遮挡料位光电管,造成控制程序误判物料充足,不能及时启动底带进行物料供给,使陡角带空转提升不到物料,形成烘丝机断料,增加烘丝机料头料尾次数。因而从控制上进行改进、消除断料,探索经济可行的技术改造,十分迫切。

2 设计改进方案

由于空穴现象属于偶发性问题,出现的概率较低且难以预防,为此在3 个控制点设计改进方案同时进行。根据元器件尺寸在现场测量好需要安装位置,分别设计制作固定支架。

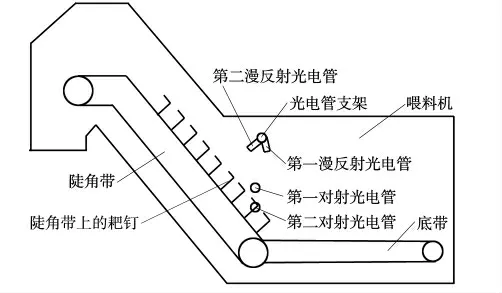

2.1 增加陡角带表面物料检测光电管

在喂料机陡角带两侧面靠近底部200 mm 处安装一对对射式光电管用以检测陡带表面上物料情况,用以检测陡角带表面耙钉处物料有无。当光电管检测不到物料时,控制底带自动向前送料。

2.2 安装陡角带提升料位厚度检测光电管

因物料积聚在喂料机两侧面而中间无料会引起光电管的误判,消除陡角带所提升的物料减少所引起的断料隐患,在底带和陡角带结合处正上方横撑的中间位置安装一个漫反射光电管,并调节好光电管的检测距离,用以检测陡角带耙钉上所提升的物料厚度。当检测到此处物料厚度变薄时,控制底带快速向前供给物料。

2.3 安装料位高度检测光电管

为消除物料积聚在喂料机两侧面而中间无料引起光电管的误判,同时在喂料机底带和陡角带结合处上部横撑的中间位置安装一漫反射式光电管,调节好光电管的感应距离,用以检测喂料机底带运送到陡角带底部时的物料高度。当检测到此结合处的物料高度偏低时,控制底带快速向前供给物料,避免供料断料(图1)。其中,第一漫反射检测位置对着耙钉方向,第二是漫反射检测位置对着下面即陡角带和底带结合处。

2.4 选型、安装和测试

(1)对射式光电管选用检测距离较远的美国邦纳光电管S186EQ 和S186RQ;漫反射光电管则选用感应距离远且灵敏度和感应距离可调的美国邦纳光电管Q60BB6AF2000Q。

图1 光电管的位置

(2)安装陡角带表面检测光电管,反复调试光电管的信号检测灵敏度和延时时间,当光电管检测不到物料时,把信号送给PLC,编写底带自动向前送料控制程序,直到光电管检测到有物料信号为止。

(3)安装陡角带提升料位厚度检测和底带供料结合处料位高度检测光电管,反复调整光电管的安装角度、感应距离、检测物料的延时动作时间,把光电管检测不到物料的信号传输给PLC,编写底带快速送料的控制程序,控制底带电机的启停动作时间,使喂料机底带始终处于稳定有序供料,陡角带处于均衡提升物料状态(图2)。

图2 改造后的工作现象

3 结语

改进后,通过原光电管和新增加的3 组光电管实时检测喂料机供料系统的物料信息状况,传送给CPU,对采集到的信息进行识别和判断,自动控制喂料机底带启、停操作,实现喂料机的连续性供料,消除了生产线的断料现象。