具有丢包补偿的GORC-PID 算法无线温度控制系统

谭 平,施惠元,2,苏成利,李 平,3

1.辽宁石油化工大学信息与控制工程学院,辽宁抚顺113001

2.东北大学流程工业综合自动化国家重点实验室,辽宁沈阳110819

3.辽宁科技大学电子与信息工程学院,辽宁鞍山114051

目前,石油化工行业采用控制系统的通信方式仍然是有线的[1-2]。虽然有线通信传输信息的准确度很高且更安全,但它的可拓展性及可移动性差,受特殊地理环境的影响,还会遇到布线困难的问题,使得无线通信技术得以发展[3-5]。

无线通信具有灵活度高、维护方便,造价低廉等特点,可以有效地解决有线通信的弊端,但也会出现通信受阻、网络信号延迟、信号丢包等问题[6]。为此,可以从控制算法的角度来解决此问题。在实际应用中,比例积分微分(proportion integration differentiation,PID)控制[7-8]被广泛应用,但无法解决无线通信中的时滞和丢包问题。因此,出现了一些改进算法,如:神经网络与PID 相结合[9-11]、模糊PID[12-14]、网络模型预测跟踪控制[15]和预测函数控制(predictive functional control,PFC)与PID 相结合[16]。其中,模型预测控制(model predictive control,MPC)作为一种实用的先进控制策略,一直是研究的热点,文献[15-16] 都是应用预测控制策略来解决丢包问题,但只是简单地处理了丢包问题。当数据出现丢失时,它仅仅用上一时刻的数据信息来代替当前时刻数据,以此来弥补当前时刻数据丢失的情况,从而达到预期控制效果;若出现连续丢包问题,只能用已知最近时间的数据来补偿。且MPC 对被控对象模型精度要求很高,如果模型与实际被控对象相差较大,控制效果也会大打折扣。为了更好的解决此问题,本文提出了改进的广义开环响应控制(generalized open-loop response control,GORC)与PID 控制相结合的控制算法,不仅能够解决连续丢包的问题,且鲁棒性强、灵敏度高,同时对模型精度要求不高。

本文以国家重点实验室的高温炉为研究对象,通过基础无线网络和多跳自组织网络来搭建以WirelessHart 为通信协议的无线通信网络;同时,以MCGS 组态软件为控制平台,来对高温炉的炉内温度进行实时监测与控制;再采用改进的GORC-PID 控制相结合的控制算法,来解决无线通信中出现的时滞和丢包等问题,组成完整的无线温度控制系统。实验结果表明,该系统可以很好地解决数据丢包问题。

1 无线控制系统方案设计

1.1 无线通信网络组成

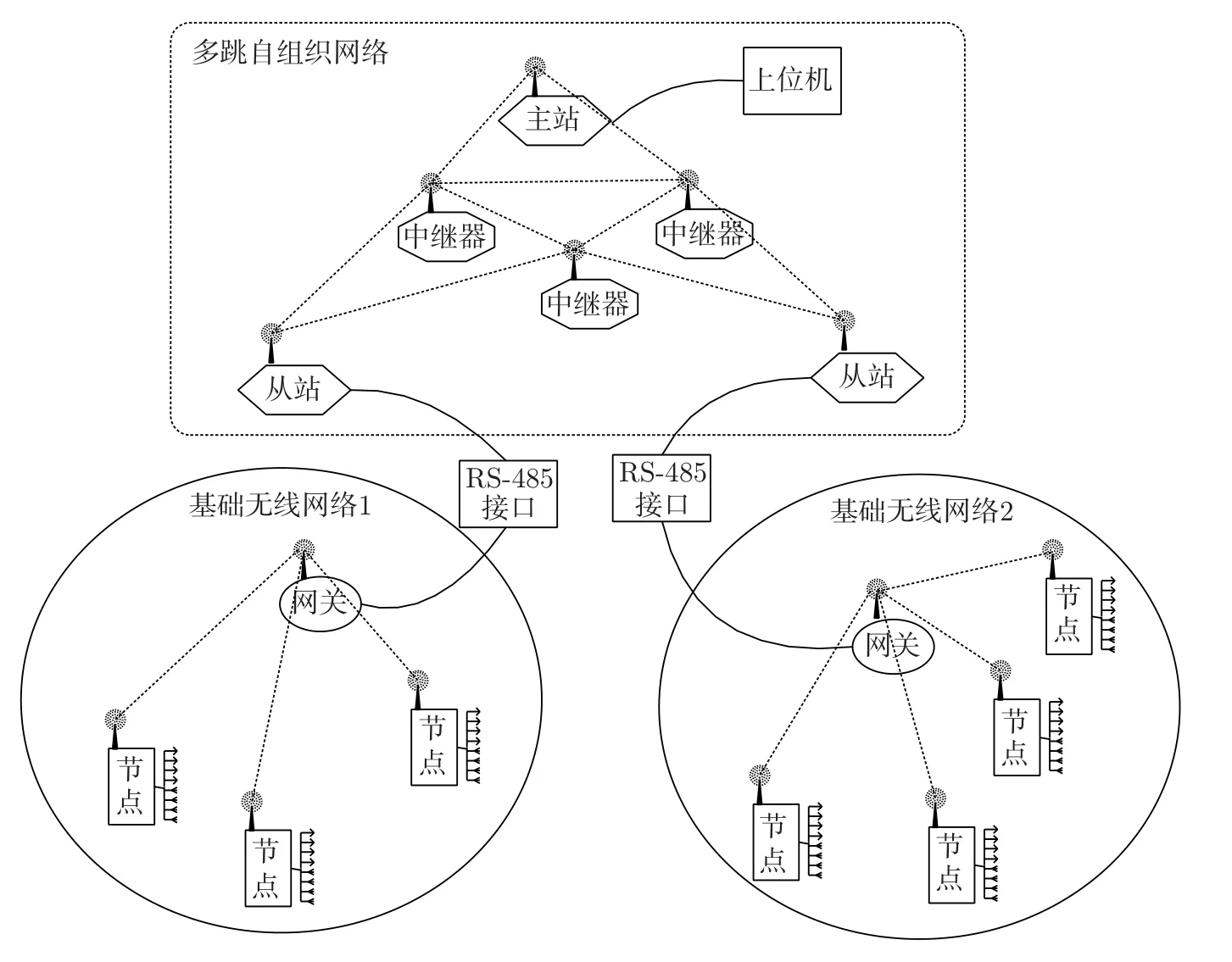

无线通信网络由基础无线网络和多跳自组织网络两部分构成,如图1 所示。同时以WirelessHart 协议[17-18]作为通信协议进行通信。基础无线网络采用星型拓扑结构,是由一个智能网关和若干个节点组成的。网关起到了管理和控制的作用,使得整个基础无线网络正常运行。它接收由节点发送的现场数据,将其储存在相对应的数据寄存器内,再通过RS-485接口与从站有线连接,来保持与上位机的通信,实现双向传输。节点与现场仪表和传感器有线连接,目的是采集现场的实时数据,发送至网关,同时接收网关回传的信息,并传输给现场的执行器。

图1 无线通信网络结构图Figure 1 Wireless communication network structure

多跳自组织网络由主站、中继器、从站3 种模式组成。每个从站通过485 串行通信与基础无线网络中的智能网关相连,获取智能网关中存储的数据信息,并将上位机发送的指令传输给网关;中继器作为信息的中转站,添加中继器可以延长主站与从站之间的数据传输距离,提高网络覆盖范围;主站与上位机相连,与上位机进行双向信息传输。无线多跳设备可以实现Mash 网络无线链路自组织、自恢复,数据自动路由等,保证数据传输的稳定性、可靠性,同时无线多跳设备灵活性高,可随时根据实际需要进行扩展,避免了有线组网时的布线问题,降低组网难度,消除现场地理因素对组网的影响。

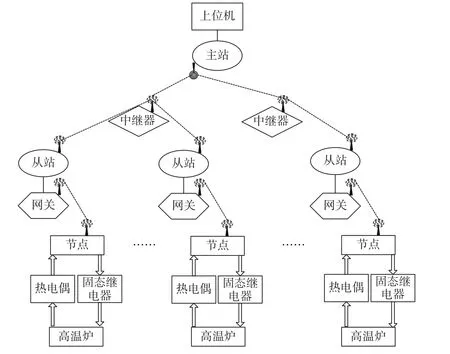

1.2 无线温度控制系统组成

无线温度控制系统由管理层、无线数据传输层和现场层3 部分组成,如图2 所示。管理层为上位机,负责控制与决策,在组态界面中可以观测高温炉的实时温度,也可以设置系统的参数、设定值及选择不同的控制算法;无线数据传输层是指由智能网关、节点、从站、中继器和主站组成的无线通信网络。它就像是一个纽带,连接其余两层,是上位机和现场设备之间能够及时有效传输信息的关键;现场层主要包括热电偶、固态继电器和温度传感器。其中,温度传感器将温度测量值传送给节点,来实现与上位机的通信;且上位机发送指令给固态继电器控制其通断,来控制热电偶的加热时间,从而达到控制炉内温度。

图2 无线温度系统结构图Figure 2 Wireless temperature system structure

2 改进的GORC 控制算法

广义开环响应控制算法是一种先进控制算法,可看作简化的模型预测控制。同时,GORC控制算法对模型要求不高,参数整定简便,具有良好的跟踪设定值能力和抗干扰能力,并且鲁棒性在线可调。

假设被控对象的过程模型为

式中:y(z)、u(z)、di(z) 分别为过程模型中的输出变量、输入变量以及第i个扰动的z变换;GR(z) 为过程模型的脉冲传递函数;Gi(z) 为第i个扰动的脉冲传递函数。

假定Gi(z) 的不稳定极点同时也是GR(z) 的极点,式(1) 可以写成

式(1) 也可化简为下列形式

在实际工业现场会存在天气、环境等许多未知干扰因素,使得传感器到控制器在数据传输时会出现传输数据不准确,或数据丢失的现象,即系统出现了丢包现象。可表示为

式中:yf(z) 为控制器中系统的输出;δfn(z) 为连续丢包数;0<δfn(z)<δfmax;δfmax为最大连续丢包数。

将式(4) 代入式(3) 得到

式中:在使用WirelessHART 协议的情况下,丢包数δfn(z) 是已知的。

当δfn(z)=0 时,则

式中:yr(z) 为控制器中系统的输出。

当δfn(z)=1 时,则

当δfn(z)=δfmax时,则

根据Smith 预估控制的思想,基于式(5)∼(8) 以及利用历史的输入输出数据和设定值,构建如下具有丢包补偿的Smith 预估器,为

式中:ϕ(z) 已知;

根据式(9) 定义广义输入为

由式(10) 知,式(2) 可改写成

式(11) 为广义开环系统,且它的零点就是多项式H(z-1) 的极点。由此得到,广义开环系统的传递函数为

由式(12) 知,H(z-1) 的零点可以运用收缩原开环极点的方法来配置,则

在GORC 控制算法中,设计反馈控制器C(z),则要满足闭环系统响应有广义开环系统性能,可表示为

式中:K是广义开环系统的稳态增益,表示为N+(1)/H(1)。

并且

由式(15) 和(16) 可得广义输入

由式(10)、(13) 和(17) 可推出GORC 控制量的计算公式为

若将反馈滤波器F(z)(IMC 的鲁棒性工具)代入GORC 控制中,可表示为

3 应用研究

3.1 控制方案

目前,石油石化行业中大多数控制系统依然使用传统的PID 控制,少部分采用预测控制。PID 控制虽然有鲁棒性强,适用环境恶劣的工业现场等优势,但灵敏度不高,对被控对象的变化不太敏感。预测控制虽然能提高灵敏度,且具有更好的控制效果,但对被控对象的模型精度要求很高,使得实际数据与仿真建模相差较大,控制效果会受到很大影响。

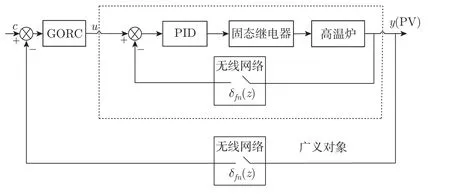

为了达到更好的控制效果且又不受模型精度的过度限制,本系统采用改进GORC-PID 控制策略,如图3 所示的透明控制结构。PID 控制器、高温炉装置内固态继电器和高温炉温度构成内部控制回路,在此基础上,引入改进的GORC 控制器对内部回路进行控制,换句话来说,将内部回路看作GORC 控制器的广义控制对象,同时,将测量得到的高温炉的温度值通过无线网络传输给内部PID 控制器和外部GORC 控制器。当高温炉在运行过程中出现丢包问题时,通过闭环回路将这些数据信息反馈给改进的GORC 控制器,以此来进行丢包补偿,同时再计算出设定值和温度测量值之间的偏差,将得到的结果作为内部回路的输入,而内部回路中的PID 控制器再通过计算该输入与测量得到的实际温度的差值来得出控制量,进而调节高温炉装置内固态继电器通断时间长短,从而控制高温炉装置内电阻丝加热时长,来跟踪设定值。

图3 GORC-PID 系统结构图Figure 3 GORC-PID system structure diagram

3.2 实验结果

以国家重点实验室的高温炉装置为实验平台,应用MCGS 组态软件作为控制平台,搭建无线高温炉控制系统来验证GORC-PID 控制策略。在其组态软件中的用户窗口上进行界面设计,如图4 所示。在此界面上可以查看实时测量数据、填写控制参数,也可根据实际需要对其进行启停及手自动切换,还可在界面上查看实时曲线和数据丢包情况,实现对系统实时监控。

图4 高温炉温度控制界面Figure 4 High temperature furnace temperature control interface

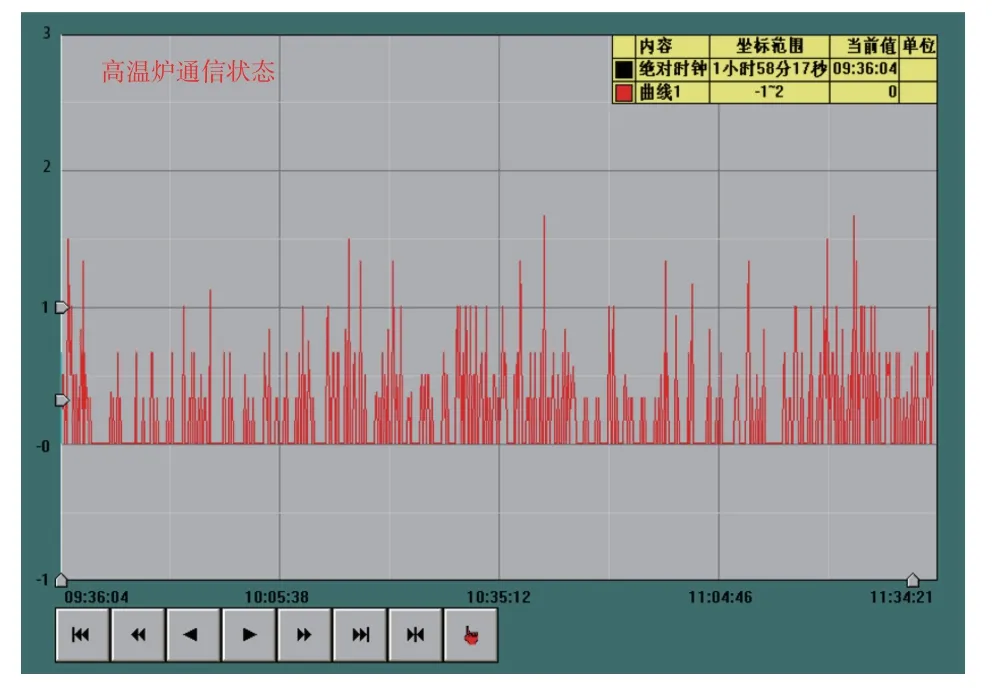

在实际工业现场中,外部环境如电磁波等诸多干扰会影响数据信息的传输,造成传输不及时,甚至是数据丢失,为了实现工业现场的真实情况,在实验中配置了高温炉通信参数–延迟时间(从高温炉仪表接受到从上位机传送来的数据到再把数据传送回上位机的时间),通过改变延迟时间的大小表示数据丢包的多少,且每台高温炉通过地址不同来进行区分,可在上位机上看到各个高温炉仪表的通信状态。以其中一台高温炉设备为例,可直观地看到通信状态,如图5 所示,设置延迟时间为20 ms,其中,com=0 为通信状态正常,即红线为0 时无丢包现象;com=1,2,3 则通信状态为丢包,即红线不为0 时出现丢包现象。

图5 高温炉通信状态Figure 5 Communication status of high temperature furnace

考虑到在GORC-PID 控制算法中反馈滤波器会影响此控制器的鲁棒性,则采用如下一阶指数滤波器。

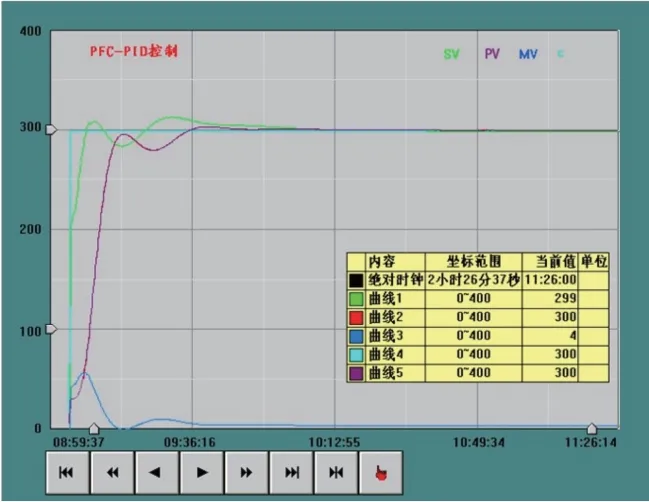

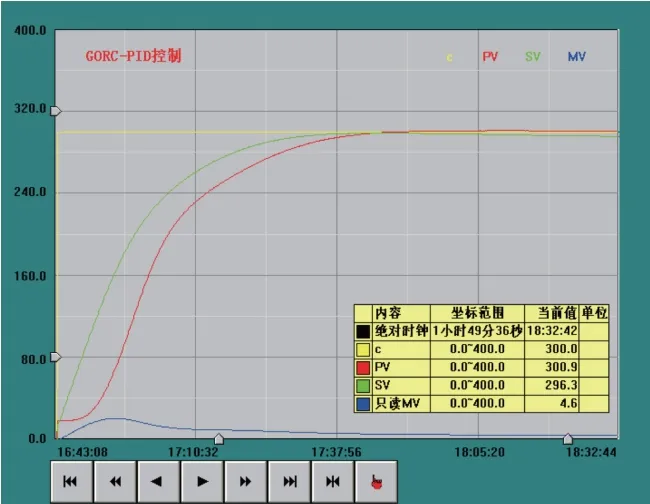

在存在丢包问题的情况下,分别采用PFC-PID 算法[16]和提出的GORC-PID 算法控制高温炉。理想参数的确定是通过多次仿真确定的,GORC-PID 控制算法的参数为α=0.945 500,ε=0.996 690;PFC-PID 的参数为Tr=580,H=52。在丢包率同为12%(即延迟时间为20 ms)且加热时长相同时进行比较,图6 和7 分别为两种不同情况下的控制效果。

图6 PFC-PID 控制效果图(丢包率为12%)Figure 6 PFC-PID control effect diagram (packet loss rate is 12%)

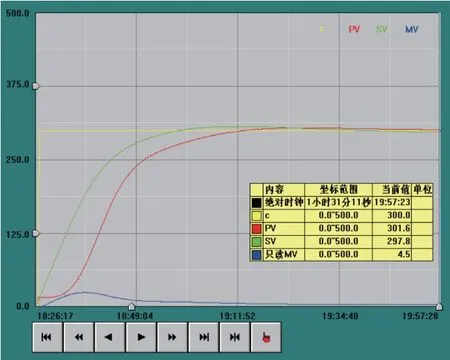

图6 为PFC-PID 控制效果图,其中,温度设定值为浅蓝色c,参考轨迹为绿色SV,加热控制量为深蓝色MV,温度测量值为紫色PV。图7 为GORC-PID 控制效果图,其中,温度设定值为黄色c,参考轨迹为绿色SV,加热控制量为蓝色MV,温度测量值为红色PV。从图6和7 的比较可以看出,GORC-PID 控制算法的控制效果比PFC-PID 控制算法具有更小的超调量,曲线运行更平缓。

图7 GORC-PID 控制效果图(丢包率为12%)Figure 7 GORC-PID control effect diagram (packet loss rate is 12%)

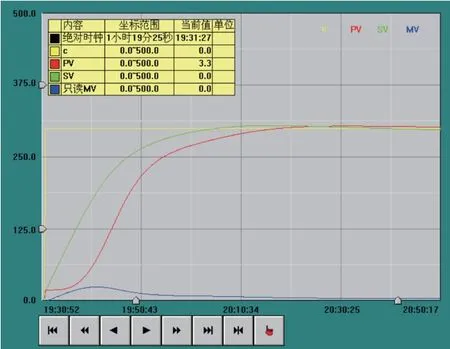

经多次实验确定本文所允许的最大丢包率为31%,且随着延迟时间的增大,丢包率也随之增大。如图8 和9 所示,分别为丢包率为20%(即延迟时间为25 ms)和丢包率为29%(即延迟时间为50 ms)的控制效果。从图7∼9 可以看出,本文提出的具有丢包补偿的GORC-PID算法通过改变控制量趋势,即给定内环PID 回路的不同参考轨迹SV 值,以补偿不同的丢包率对系统性能的影响,进而使温度测量值PV 都可以快速跟踪温度设定值c。

图8 GORC-PID 控制效果图(丢包率为20%)Figure 8 GORC-PID control effect diagram (packet loss rate is 20%)

图9 GORC-PID 控制效果图(丢包率为29%)Figure 9 GORC-PID control effect diagram (packet loss rate is 29%)

本文所设计的GORC-PID 控制算法,可以对发生的丢包问题进行实时补偿,若出现连续丢包情况,也可以迅速补偿丢包数据,来减小曲线波动,避免由于工业现场环境造成通信异常,而造成控制效果差等问题,进而使系统的控制性能得以提高,以此可知该方法是可行的。改进的GORC 算法对内部控制回路(广义对象)进行控制,起到优化输入来快速跟踪设定值,来满足系统对响应速度的要求。

4 结语

本文针对在工业现场进行数据传输的过程中可能会出现丢包现象,提出了具有丢包补偿的GORC-PID 控制算法,与PFC-PID 相比,该算法对模型精度要求不高,更能应用于实际,工业价值显著。且通过GORC-PID 与PFC-PID 两种方法进行比较,可以得出,具有丢包补偿的GORC-PID 控制算法可以解决连续出现的数据丢包问题,超调量更小,波动也更小,运行更平缓,实现对温度精准的控制。因此,本文设计并开发的具有丢包补偿的GORC-PID 算法的无线温度控制系统具有实际意义和工业价值。