汽车尾门左右窗框饰板气辅注塑模具设计

周纪委,王明伟*,吴 迪,张文超,林连明,于峻伟

(1.大连工业大学机械工程与自动化学院,辽宁 大连 116034;2.浙江凯华模具有限公司,浙江 台州 318020)

0 前言

在汽车内饰件中,由尾门上窗框饰板、左右窗框饰板和下饰板组成的机构统称为汽车尾门饰板总成[1-2]。图1 为汽车尾门饰板总成装配图。汽车尾门饰板的主要功能是包裹金属门板,提供优美外观,对车外噪声提供屏蔽作用,并满足人机工程、舒适性、功能性和方便性的需求,此外还能在汽车发生交通事故时提供适当的吸能保护,从而减轻对乘客的伤害。汽车尾门左右窗框饰板内部结构较为复杂,成型难度大。本文分析了其结构特性与技术要求,设计了一副一模两腔的顺序阀式热流道气辅注塑模具。

图1 汽车尾门饰板总成装配图Fig.1 Assembly drawing of automobile tailgate trim panel

1 左右窗框饰板外观要求与结构分析

图2 为尾门左右窗框饰板零件图。材料为聚丙烯+三元乙丙橡胶+滑石粉含量为20 %(质量分数)的改性材料(PP+EPDM+T20),收缩率0.8 %,改性聚丙烯材料克服了普通PP 料性能上面的不足,具有较好的流动性、光泽度、较高的抗冲性、强度以及机械性能好等优点,而且表面抗划痕性能较好[2]。

图2 左右窗框饰板零件图Fig.2 Part drawings of left and right window frame trim panels

塑件结构特点为:(1)左右窗框饰板最大外形尺寸为622 mm×176 mm×187 mm,壁厚差异很大,基本壁厚为2.5 mm,而厚壁部分为满足功能性需要和流线型外观要求,最大壁厚为43.1 mm。由于壁厚相差较大,采用传统注射成型将会出现表面缩痕、翘曲变形等严重缺陷,所以要采用气辅成型技术将塑件厚壁部分进行“吹空”并使用气体进行保压来得到较好的成型质量。(2)塑件为左右对称件,为满足高产能要求,因此在模具设计时采用一模两腔的模具布局[3]。(3)塑件结构复杂,侧向区域曲面弧度较大且有4 处侧孔、1 处倒扣和较多加强筋特征,内表面有4处(S1~S4)倒扣和1处Boss柱特征,尾部则是有内凹特征,脱模较为困难。(4)塑件为汽车内饰件,外观要求较高,不能有熔接痕、气纹、飞边和明显凹痕等缺陷,也不能有顶杆、浇口等痕迹。(5)外观需要做皮纹处理,外观脱模斜度应在5°以上,以防加工皮纹后粘住型腔面。(6)尾门左右框饰板还需要与尾门上窗框饰板和下饰板进行装配,对安装方向上的翘曲变形要求较为严格,最大翘曲变形应控制在6 mm内。

2 左右窗框饰板浇注系统设计及CAE模拟分析

2.1 浇注系统的设计

由于左右窗框饰板外观不允许有浇口痕迹,为保证塑件外观质量,最终确定采用“热流道+冷流道+隧道浇口进胶”的进胶方式[4]。热流道直径为16 mm,阀浇口直径为5 mm,U 型冷流道为10 mm×8 mm,隧道浇口为10 mm×1.2 mm。模具浇注系统如图3所示。同时为了避免开放式热流道在塑件外观面产生熔接线和温差线等缺陷,本次汽车尾门左右窗框饰板气辅注塑模具热流道采用8 点顺序阀式结构(即多浇口的SVG 技术),8点阀式热流道开启顺序为:G1/G5—G2/G6—G3/G7—G4/G8[5-6]。

图3 模具浇注系统设计Fig.3 Design of mold pouring system

2.2 CAE 模流分析

模具浇注系统设计后,为验证浇注系统的合理性,应运用Moldex3D 软件进行模流分析[7]。而在模流分析前需要对塑件进行简化和网格划分,网格划分的质量会直接影响到分析的准确性,所以在网格划分时应严格控制网格尺寸,以免出现自由边、展弦比和尖锐角。左右窗框饰板是对称气辅注塑件,且气辅注射成型需要更加精密的网格,因此在Moldex3D 软件中使用流道对称功能对左右窗框饰板腔数进行设置并采用Solid 网格对塑件进行划分。网格划分结果如图4所示。塑件表面网格293 270 个;实体网格1 886 602 个,表面网格缺陷为零个,实体网格缺陷为零个[8]。网格划分结果如图4所示。各参数满足模流分析计算要求,可正常进行分析计算[9]。

图4 网格划分Fig.4 Grid division

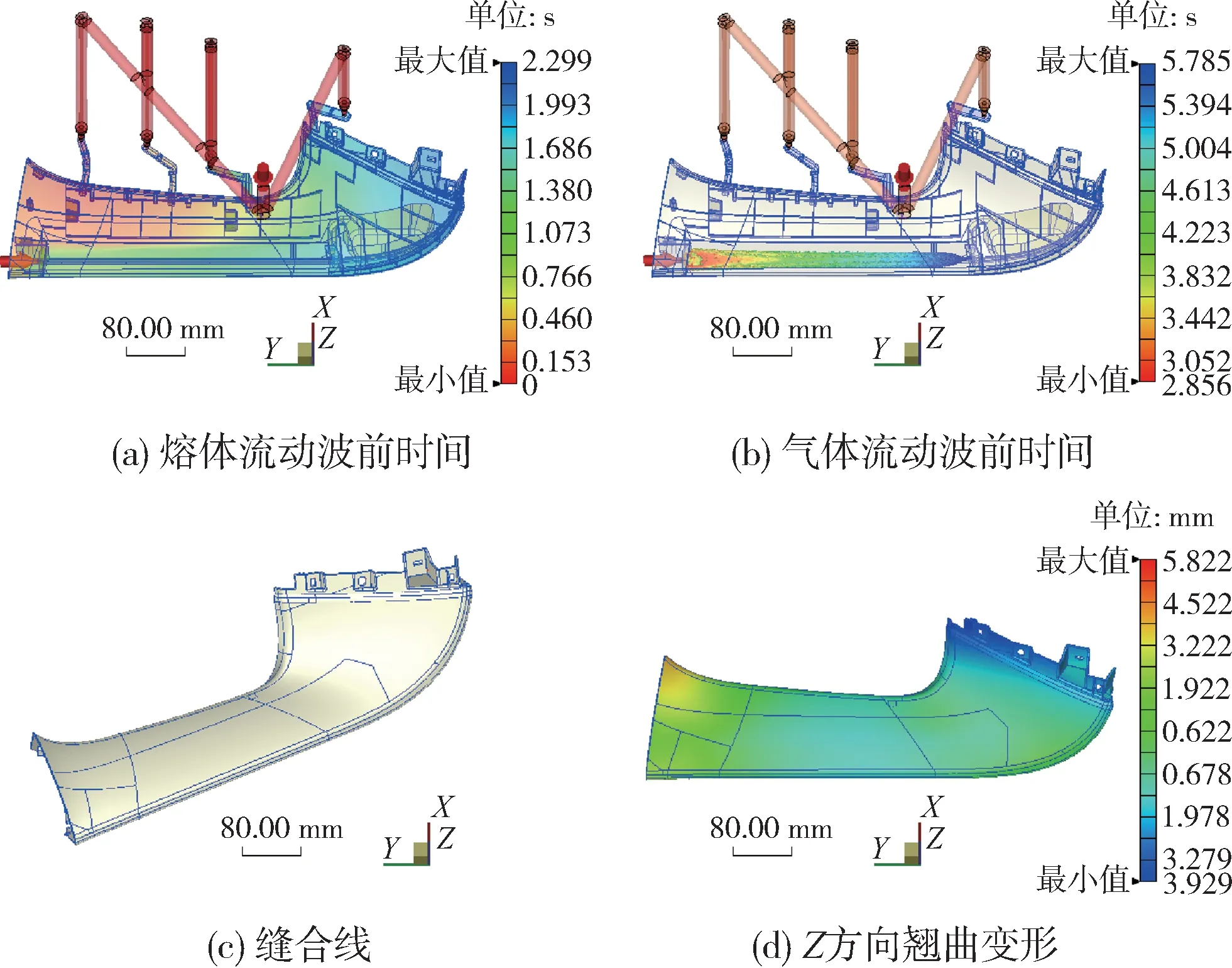

在Moldex3D 软件中选择“充填+保压+翘曲”分析类型,并按设定工艺参数(熔体充填时间2 s、气体延迟时间0.5 s、气体保持时间2.98 s、气体压力4.5 MPa、熔体温度235.1 ℃、模具温度 69.84 ℃)进行模拟分析,分析结果如图5所示。从图5(a)熔体流动波前时间可知在2.299 s 时熔体充填到塑件末端,未出现短射和流动迟滞现象,因此可以说明浇注系统较为合理[10]。从图5(b)气体波前时间可知气体能够穿透到塑件末端,气体穿透效果较好。从图5(c)缝合线结果可知塑件外观面无熔接线产生,孔位置产生的熔接线由结构引起无法避免。从图5(d)Z方向位移结果可知,塑件装配方向上的最大翘曲变形为5.822 mm,满足装配方向6 mm的变形和生产要求[11]。

图5 CAE分析结果Fig.5 Results of CAE analysis

3 左右窗框饰板模具结构设计

3.1 注气系统与溢料槽的设计

为实现尾门左右窗框饰板厚壁处形成中空结构,因此需要对注气系统与溢料槽进行设计。尾门左右窗饰板外观要求较高且表面还要皮纹处理,故经过综合考虑选择气体由气针直接注入型腔的注气方式,这样注射后的气针孔在塑件内部更容易隐藏,不会影响外观。气针直径设为3 mm,溢料槽设为105 mm×38 mm×60 mm。气针位置在设计时应尽量靠近浇口,保证气体与熔体充填的方向一致,同时还要考虑到流动的平衡性,便于气体的穿透[12]。在注塑时,熔体从浇口开始进行充填直至充满型腔,然后经过0.5 s 的气体延迟时间由气针注入气体将厚壁区域“挖空”形成气道,并在气体压力的作用下对塑件均匀保压,从而避免表面缩痕[13-14]。注气系统与溢料槽设计如图6所示。

图6 注气系统与溢料槽的设计Fig.6 Design of gas injection system and overflow tank

3.2 成型零件及排气系统的设计

成型部件设计的好坏与否会直接影响到产品成型的质量,因此成型部件的设计在整副模具设计中占据比较重要的地位。型腔与型芯应具有足够的强度、刚度、硬度、耐磨性,以承受熔体流动的摩擦力,故型腔与型芯均采用整体式结构。型腔尺寸为1 000 mm×1 000 mm×270 mm,型芯尺寸为1 000 mm×1 000 mm×230 mm,选用综合性能较好的718H 模具钢,该材料的硬度为33~35 HRC,表面粗糙度为0.8 μm。成型零件的设计如图7所示。型腔与型芯边缘上均匀的设计了承压板和耐磨板,便于模具制造、装配以及合模时压力分布更均匀,从而提高模具寿命[15]。此外在型腔与型芯的4个角设计了6°的虎口结构,一方面使其起到锁模与定位作用,另一方面便于钳工研配。同时尾门左右窗框饰板在注射成型时若不能将型腔内的气体及时排除,则会在塑件表面出现流痕、气纹和飞边等缺陷,因此本模具在分型面均匀设计了宽6 mm,深0.02 mm 的一级排气槽和宽6 mm,深0.5 mm 的二级排气槽,分型面上的排气槽不仅排气效果好,也便于加工[16]。

图7 成型零件的设计Fig.7 Design of formed parts

3.3 侧向抽芯机构的设计

由图1可知左右窗框饰板形状较为复杂,外观要求无痕,因此需要在动模上设计多种抽芯机构,这样产品才能够顺利脱模[17-18]。动模上各区域侧抽芯机构设计如图8所示。由图8 可知,T1 区域有4 个侧孔,因此设计了“斜导柱+滑块”侧抽芯机构对其进行脱模;产品T2 区域扣位角度与大滑块脱模角度不一致,所以单独设计“斜导柱+滑块”机构对T2区域扣位进行脱模;T3区域内表面加强筋较多,成型过程中会产生很大包紧力,所以设计了“油缸+大滑块侧抽芯机构且大滑块作为型芯的一部分,由液压油缸直接提供动力,经过油缸连接杆拉动SA01 滑块同时带动SA03 滑块和SA07 滑块对T3 区域进行脱模[19]。T4 区域是左右窗框饰板的内凹特征,同时要从此处对塑件厚壁进行吹气,所以设计了“斜导柱+滑块”侧抽芯机构,同时将气针设计在滑块机构中跟随其一起进行脱模;而尾门左右窗框饰板内表面还有4处倒扣特征,则采用“斜顶块+斜顶杆”直接脱模方式,在顶出时,由安装在推板上的万向滑座带动斜顶杆,从而推动斜顶块进行脱模。

图8 侧向抽芯机构的设计Fig.8 Design of lateral core pulling mechanism

3.4 顶出机构的设计

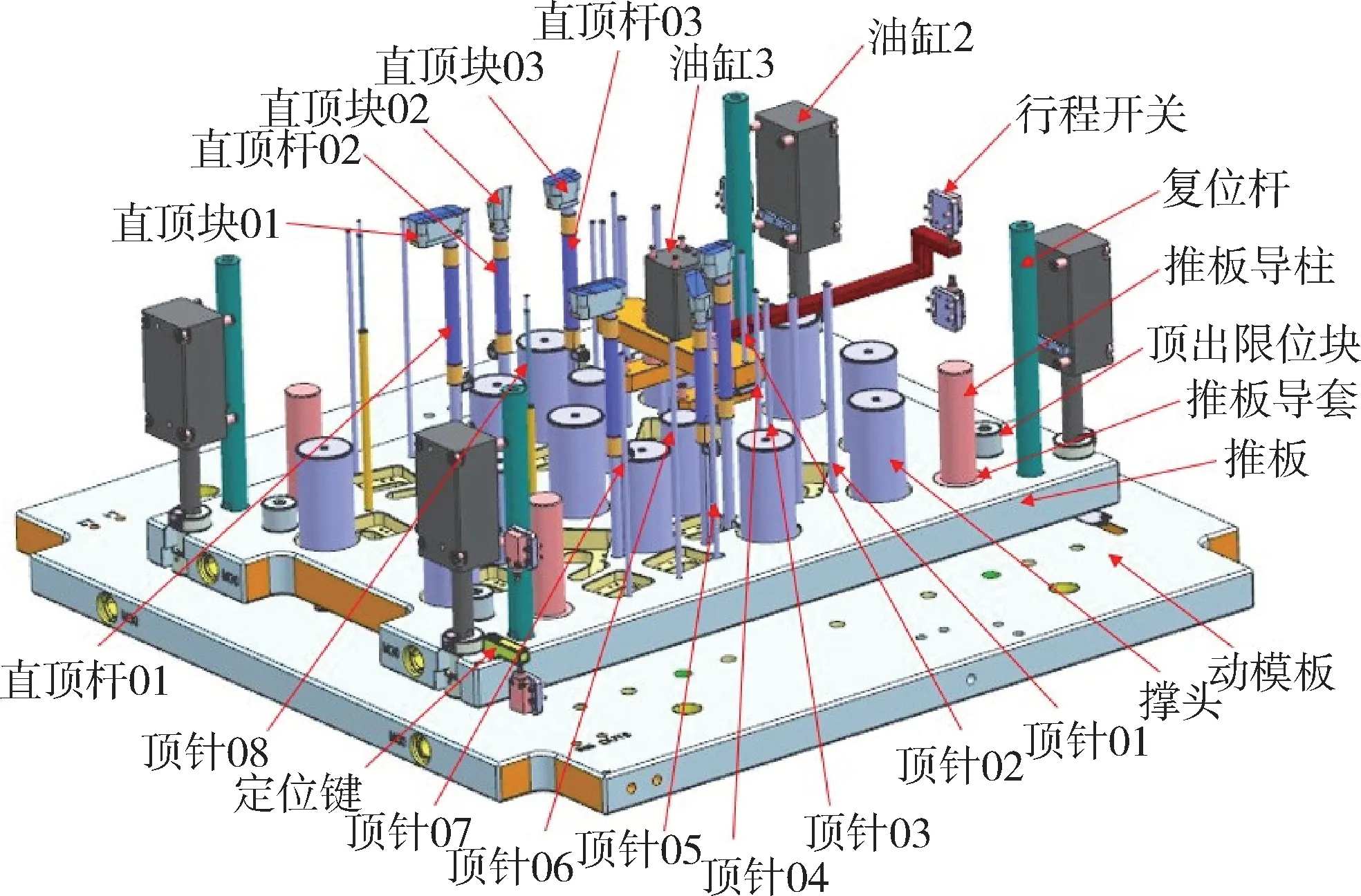

尾门左右窗框饰板内表面结构较为复杂,有较多的加强筋、倒扣等特征,需要的脱模力较大[20]。为防止在顶出时产品出现顶白、顶裂现象,本模具的顶出机构采用“顶针+直顶杆+直顶块”组合进行顶出。顶出机构如图9所示。由于该模具顶针、顶杆和斜顶的数量比较多,推板上需要留出较多的空间对顶针、顶杆、斜顶来进行安装,从而导致注塑机无法为模具提供顶出动力,因此使用油缸为模具提供顶出动力[21]。当动定模打开后,推板上的顶出油缸2 以及油缸3 带动所有顶出部件将塑件、冷流道以及多余溢料进行顶出,完成后在顶出油缸2的推动下,推板再带动顶出部件沿着复位杆和推板导柱进行精确复位。

图9 顶出机构的设计Fig.9 Design of ejection mechanism

3.5 冷却系统的设计

由于尾门左右窗框饰板为不规则的曲面结构,为了防止塑件发生翘曲变形,必须要保证模具冷却均匀,且进水口与出水口的温度变化在5 ℃内。模具的冷却系统如图10所示。其中,定模采用了4 组“直通式+隔板式”循环水路,直通式水路直径为11.5 mm,隔板式水路直径为16 mm。动模由型芯、滑块和斜顶块组成。型芯水路采用了5组“直通式+隔板式”循环水路,而大滑块、斜顶块与高温熔体接触较多,为了防止其长时间工作受热变形,因此在大滑块和斜顶块内侧分别设计了2 组直径为11.5 mm 的直通式循环水路,使其冷却效果更好。

图10 冷却系统的设计Fig.10 Design of cooling system

4 模具工作原理

尾门左右窗框饰板模具装配图如图11所示。整体尺寸为1 320 mm×1 300 mm×1 025 mm,属于一模两腔两板式中型气辅注塑模具,模具采用8点阀式热流道+U 型冷流道+隧道浇口的进胶系统,减小了注塑时的压力、锁模力以及避免熔接线的产生[22]。模具工作原理为:(1)首先模具通过定位圈安装固定在注塑机上,然后将模具热流道系统接线口与电源线相连接,且把所有油路与水路接口接好。将热流道加热到设定温度后,塑料熔体通过注塑机螺杆的挤压流入热嘴,在电磁阀控制下打开热流道阀针,按照浇口G1/G5-G2/G6-G3/G7-G4/G8 的开启顺序进行充填,热流道阀针开启顺序为G1/G2 浇口最先打开,经过0.488 s 后,浇口G2/G6 打开,1.158 s 后浇口G3/G7 打开,1.878 s 后浇口G4/G8打开。熔体充满型腔后,经过0.5 s的气体延迟时间注入气体使厚壁中间位置形成气道,并且在气体压力的作用下均匀保压,所有浇口关闭后,产品开始冷却。(2)等到产品完全固化后,注塑机通过下模板拉动模具动模部分从分型面开模,同时小滑块SA03~SA 08 在斜导柱的作用下会向外运动进行抽芯,而产品由于收缩包紧力的原因也会留在型芯上随动模一起运动。(3)模具开模完成后,大滑块SA01/02在油缸1的作用下先对塑件侧向抽芯,然后顶出油缸2和顶出油缸3 在液压力的作用下启动,通过推板带动各个顶针、顶杆、斜顶,一方面做内侧抽芯,另一方面将产品、冷流道和多余溢料缓慢顶出。(4)待机械手取出塑件后,大滑块SA01/02 开始进行复位,接着在复位杆和推板导柱的作用下,顶出油缸2 和顶出油缸3 继续带动抽芯机构与顶出机构复位,最后小滑块SA03~08 在动模回程中进行复位,模具闭合,开始下一次循环注塑。

图11 模具装配图Fig.11 Mold assembly drawing

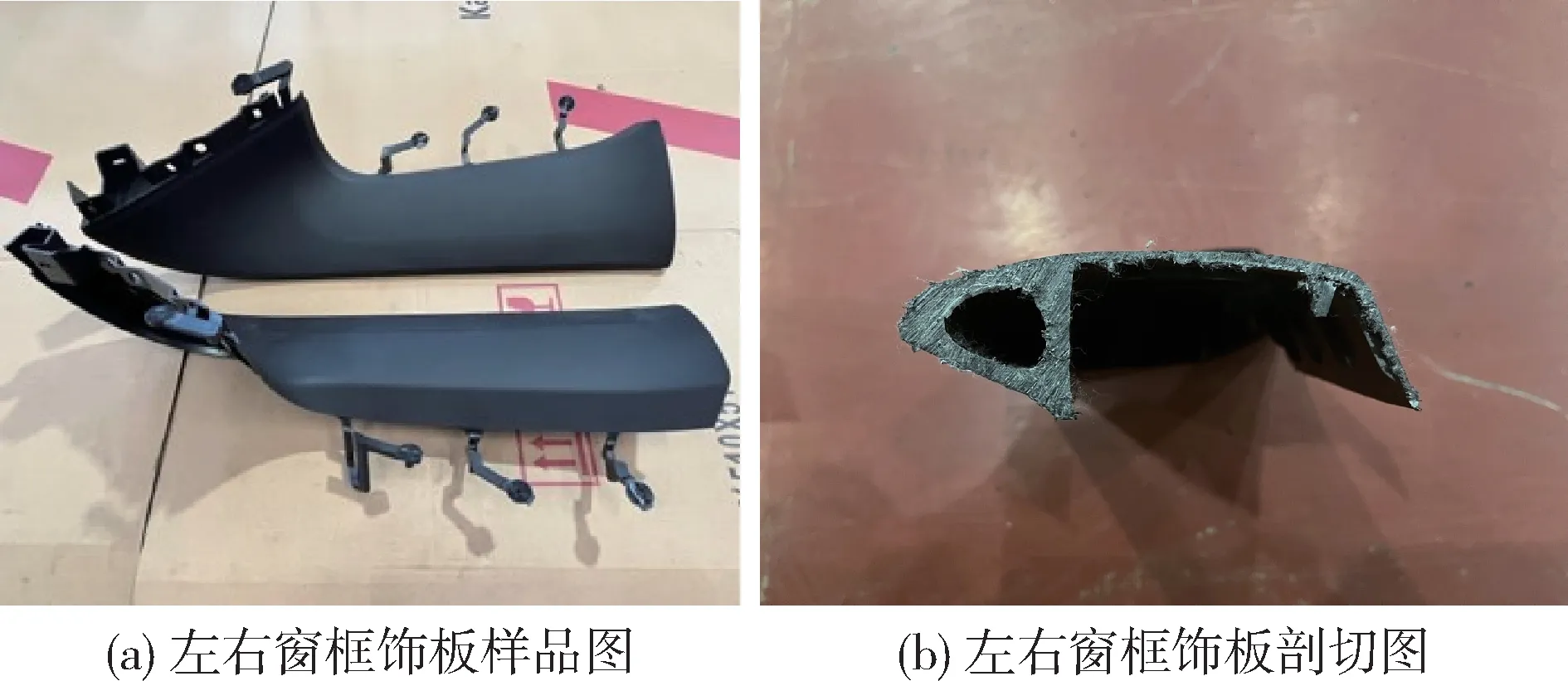

5 实际生产验证

根据前文所设计的左右窗框饰板模具进行加工制造,模具如图12所示。然后将气辅注塑模流分析得到的工艺参数应用到注塑机上进行试模生产。试模生产出的样品如图13所示。由图13(a)可知,尾门左右窗框饰板表面光洁,无熔接线、缩痕等问题。由图13(b)可知,气体能够掏空厚壁形成气道,穿透效果较好。经过实际检验,制造的产品符合客户装配要求,且外观质量稳定。因此可以说明本文设计的气辅注塑模具结构合理,模流分析得到的工艺参数组合较为可靠,能够满足左右窗框饰板生产需求。

图12 汽车尾门左右窗框饰板模具Fig.12 Mold for left and right window frame trim panels of car tailgates

图13 实际试模结果Fig.13 Actual mold trial results

6 结论

(1)根据尾门左右窗框饰板的结构与特点,设计了“一模两腔”采用“8点阀式热流道转冷流道+隧道浇口进胶”的两板模气辅注塑模具;前期模具设计采用CAE模流分析技术对设计的浇注系统合理性进行了验证,并通过模流分析结果对成型过程缺陷进行预测;

(2)针对产品在侧向脱模时容易出现破裂和变形问题,在动模上巧妙地设计了侧向抽芯机构;对于T1、T2、T4 区域采用“斜导柱+滑块”的抽芯机构,T3 区域采用“油缸+大滑块”的侧向抽芯机构从而带动T1、T2区域滑块对产品侧面进行抽芯,产品内侧面4 处倒扣(S1~S4)则采用“斜顶杆+斜顶块”组合方式进行抽芯,该机构解决了左右窗框饰板难以实施的脱模困难问题,有效降低模具的加工难度和制造成本;

(3)实际试模后,模具结构设计合理,可平稳运行,无任何故障产生,且塑件尺寸和外观质量均达到了设计要求;与机械手相结合实现了左右窗框饰板的自动化生产,不仅提高了生产效率,还为同类气辅注塑模具提供了一定的参考。