纳米二氧化硅含量对PES基激光烧结件表面质量和力学性能的影响

陈 晖,钱伟栋,孙玲胜,谭 博

(东北林业大学机电工程学院,哈尔滨 150040)

0 前言

SLS 是一种借助计算机辅助设计与制造,基于离散-堆积原理实现零件快速成型的增材制造技术[1-2]。在适用于SLS 技术的成形材料中,高分子材料因具有成本低、成形速度快和可打印复杂结构等优点受到广泛关注[3]。PES 是一种价格低廉、无毒无害的热塑性高分子材料,不仅有优异的耐热性和力学性能,其加工性能也很好。目前,已有相关学者对PES/松木粉、PES/空心玻璃微珠、PES/炭黑等复合粉末进行激光烧结实验的研究,获得了激光烧结件[4-5],但烧结件都有力学性能较差的问题,很大程度上限制了它的应用。nano-SiO2具有粒径小、化学纯度高、吸附性强、可塑性好、高磁阻性、低热导性和分散性好等优点[6-7],有研究表明通过添加少量的nano-SiO2可以使聚合物基体的力学性能、隔热性能等得到大幅提升[8]。本实验采用PES作为基体,以nano-SiO2作为填料,通过SLS 制备PES/nano-SiO2复合粉末烧结件,研究不同nano-SiO2含量对烧结件力学性能的影响,期望制得具有良好力学性能的PES/nano-SiO2复合粉末烧结件。

1 实验部分

1.1 主要原料

nano-SiO2,SP1-550,平均粒径约为60 nm,比表面积为100 m2/g,舟山明日纳米有限公司;

PES,Y1201P60,外观呈白色粉末,平均粒径约为60~80 μm,安徽天念材料科技有限公司。

1.2 主要设备及仪器

快速成形设备,AFS-360,北京隆源科技有限公司;

超声波清洗机,JP-240ST,深圳市洁盟清洗设备有限公司;

高速混合机,2500Y,永康市铂欧五金制品有限公司;

万能力学试验机,Byes3003,上海邦亿精密量仪有限公司;

摆锤式冲击试验机,JC-5,承德精密试验机有限公司;

扫描电子显微镜(SEM),EM-30,韩国COXEM公司;

表面粗糙度测量仪,TR200,山东万测检测设备有限公司。

1.3 样品制备

经超声波分散的无水乙醇nano-SiO2悬浊液喷洒到PES 粉末上并初步混合后放入恒温干燥箱中干燥16 h,温度设置为50 ℃;采用高速混合机对烘干的复合粉末进行混合处理,最后将复合粉末进行筛分制成PES/nano-SiO2复合粉末,采用快速烧结成形机制备拉伸试样和弯曲试样。

1.4 性能测试与结构表征

力学性能测试:根据国家测试标准GB/T 1040.1—2018 和GB/T 9341—2008,分别对不同nano-SiO2含量的激光烧结试样进行拉伸试验和三点弯曲试验,试验机横梁移动速度设置为5 mm/min,每个实验组各测试5个试样,取其均值作为实验结果;

形貌分析:选取拉伸试样断口放入真空喷金仪中进行喷金,使用SEM对试样断口进行显微组织观察;

表面粗糙度测试:采用表面粗糙测试仪分别对不同nano-SiO2含量的弯曲试样表面进行测试,实验结果取每组5个试样的均值。

2 结果与讨论

2.1 Nano-SiO2含量对烧结件表面质量的影响

由图1可见,随着nano-SiO2含量的增加,烧结件的表面质量逐渐变差,当nano-SiO2含量超过2 %时,烧结件表面出现凹坑现象。图2所示为nano-SiO2含量从零增加到3 %时PES/nano-SiO2烧结件Ra 值变化曲线,烧结件的Ra值在nano-SiO2含量为0.1 %~1 %时变化较小,当nano-SiO2含量超过1 %后显著上升。Nano-SiO2含量为0.1 %~3 %时,PES/nano-SiO2激光烧结件的Ra 值均高于纯PES 烧结件。当nano-SiO2含量为3 %时,烧结件的Ra值为最大值16.72 μm。

图1 不同nano-SiO2含量烧结件的表面形貌Fig.1 Surface morphology of sintered parts with different nano-SiO2 contents

图2 Nano-SiO2含量对烧结件Ra的影响Fig.2 Effect of nano-SiO2 content on Ra of the sintered parts

根据烧结件表面形貌和Ra 值变化曲线分析,当nano-SiO2含量为0.1 %~1 %时,烧结件的表面质量保持稳定,这是因为少量纳米SiO2粒子填充在PES 基体之间,能够起到润滑作用,减小PES 颗粒之间的摩擦力,提高了粉体流动性,从而提高了粉末铺展的平整度,因此烧结件的表面质量得到保障[9]。当nano-SiO2含量为1 %~3 %时,Ra 值大幅上升,烧结件的表面质量显著下降。结合图3所示复合粉末中nano-SiO2团聚现象分析,当nano-SiO2含量较大时,即便借助分散设备进行分散,也会有部分nano-SiO2在PES 基体中形成微米级尺寸的nano-SiO2团聚体,而不规则形状的nano-SiO2团聚体会影响PES 基体的熔融流动,同时黏结在PES颗粒表面nano-SiO2会阻碍熔融PES间的接触。此外,随着nano-SiO2含量增加,PES 基体不足,无法很好地包覆nano-SiO2,使得烧结件表面出现孔隙,导致烧结件表面出现凹坑,烧结件表面质量显著下降[10]。综上,当nano-SiO2含量小于1 %时,烧结件表面质量较好。

图3 复合粉末中nano-SiO2团聚现象Fig.3 Agglomeration of nano-SiO2 in the composite powders

2.2 Nano-SiO2含量对烧结件显微组织的影响

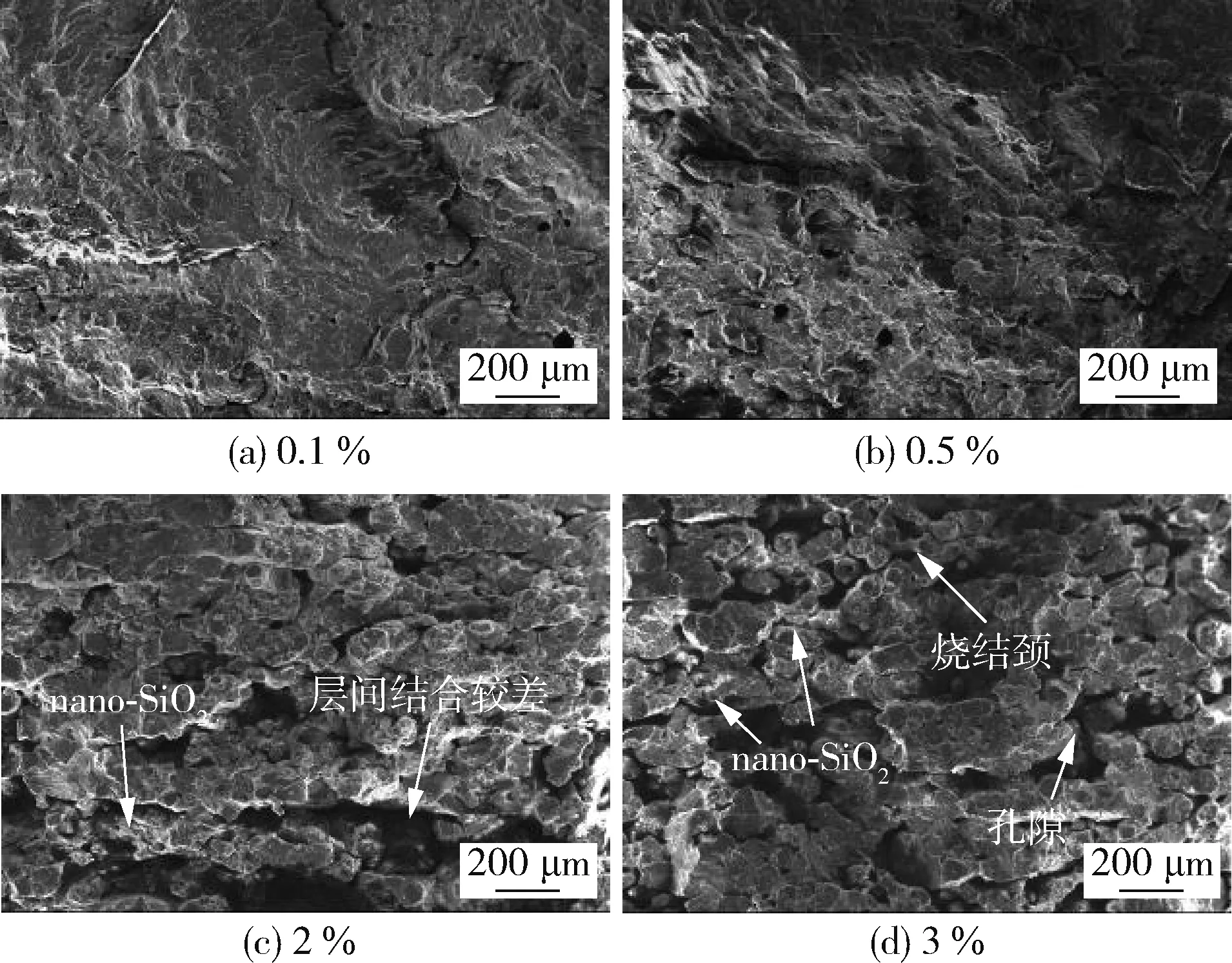

图4所示为nano-SiO2含量从零增加到3 %时,PES/nano-SiO2烧结件拉伸断口显微组织照片。当nano-SiO2含量为0.1 %时,由图4(a)可见烧结件内部能够形成大面积的连续烧结面,致密程度高,孔隙率小;当nano-SiO2含量为0.5 %时[如图4(b)所示],烧结件内部仍能够形成大面积的连续烧结面,与nano-SiO2含量为0.1 %时相比,断口表面出现较多短而弯曲的撕裂棱,说明PES 在受到外力断裂时能够吸收更多的能量,使得PES/nano-SiO2烧结件表现出良好的力学性能;当nano-SiO2含量为2 %时[如图4(c)所示],孔隙数量增多,孔径增大,致密程度下降。当nano-SiO2含量为3 %时[如图4(d)所示],烧结件断口层间孔隙明显,出现大量烧结颈,致密程度差。随着nano-SiO2含量的增加,烧结件内部孔隙逐渐增多,致密程度逐渐下降,这主要是因为nano-SiO2比表面积大,当nano-SiO2含量较大时,使得PES 基体不足,无法将全部的nano-SiO2进行较为充分的包覆;此外,nano-SiO2作为绝热材料具有一定的隔热性能,当nano-SiO2含量较大时,PES/nano-SiO2复合粉末吸收能量不足,PES 基体熔融效果差,烧结件内部孔隙增多,同时nano-SiO2的加入使得激光能量穿透能力下降,导致层间结合较差,层间孔隙明显,致密程度下降。

图4 不同nano-SiO2含量烧结件的拉伸断口显微组织照片Fig.4 Microstructure photos of tensile fracture of sintered parts with different nano-SiO2 contents

2.3 Nano-SiO2含量对烧结件力学性能的影响

由图5所示,随着nano-SiO2含量的增加,烧结件的拉伸强度和弯曲强度均呈先增大后减小的趋势。当nano-SiO2含量为0.1 %~2 %时,烧结件的拉伸强度和弯曲强度均高于纯PES 烧结件,其中nano-SiO2含量为0.5 %时,烧结件的拉伸强度和弯曲强度均达到最大值,分别为13.92 MPa 和24.81 MPa,相较于纯PES 烧结件,分别提升了22.66 %和41.51 %。当nano-SiO2含量为3 %时,烧结件的拉伸强度和弯曲强度均小于纯PES烧结件,分别为8.89 MPa和14.17 MPa。

图5 Nano-SiO2含量对烧结件拉伸强度和弯曲强度的影响Fig.5 Effect of nano-SiO2 content on tensile strength and bending strength of the sintered parts

结合显微组织及力学性能变化曲线分析,当nano-SiO2含量较小时,相较于纯PES 烧结件,PES/nano-SiO2烧结件拉伸性能和弯曲性能均出现上升,这主要与nano-SiO2粒子对裂纹扩展的阻碍作用及烧结件致密程度相关。如图6(a)所示,经超声波处理的nano-SiO2粒子能够均匀分布于PES 基体中,PES 基体将nano-SiO2进行较为充分的包覆,两者之间界面结合较好,界面作用力强,在拉应力作用下,nano-SiO2能起到阻止截面收缩及裂纹扩展的作用[11-12]。此外,加入较少nano-SiO2均匀分散于PES 基体中,纳米SiO2粒子能够填充基体中的微观缺陷并吸收应力,降低了应力集中现象对烧结件力学性能的不利影响[13-14]。另外,少量nano-SiO2的加入,烧结件致密程度较好,因此烧结件力学性能有所提升。随着nano-SiO2含量进一步增加,PES 基体进一步减少,烧结件拉伸强度和弯曲强度均出现下降,主要是因为加入的nano-SiO2含量较大,PES基体熔融不足,致密程度下降;同时PES基体不能充分包覆nano-SiO2,两者之间的界面作用力弱,nano-SiO2粒子无法起到增强作用,导致烧结件的力学性能有所下降。此外,nano-SiO2团聚现象是导致烧结件力学性能下降的另一个原因,如图6(b)所示的激光烧结件nano-SiO2团聚现象,表明PES/nano-SiO2中以微米级团聚体存在的nano-SiO2与基体界面结合较差,而且松散的团聚体处应力集中会造成烧结件力学性能下降[15]。

图6 Nano-SiO2与PES界面结合情况Fig.6 Interfacial bonding between nano-SiO2 and PES

由图7所示,随着nano-SiO2含量的增加,烧结件的冲击强度呈先增大后减小的趋势。当nano-SiO2含量为0.1 %~1 %时,烧结件的冲击强度高于纯PES烧结件,其中nano-SiO2含量为0.7 %时,烧结件的冲击强度达到最大值,为1.76 kJ/m2,相较于纯PES 烧结件,提升了12.10 %。当nano-SiO2含量为1.5 %~3 %时,烧结件的冲击强度低于纯PES烧结件。

图7 Nano-SiO2含量对烧结件冲击强度的影响Fig.7 Effect of nano-SiO2 content on impact strength of the sintered parts

对于冲击强度而言,烧结件的冲击强度主要与烧结件在冲击过程中吸收冲击能量的多少有关,吸收冲击能量越多冲击强度越大。当nano-SiO2含量较小时,nano-SiO2与PES 基体界面结合较好,nano-SiO2粒子能够分散应力并引起周围PES 基体发生屈服,同时nano-SiO2粒子能够阻碍裂纹的扩展并引发银纹,消耗更多的冲击能量,从而提高烧结件的冲击强度[16];另外,少量nano-SiO2的加入,能够提高烧结件的致密程度,从而提高烧结件的冲击强度。当nano-SiO2含量较大时,PES 基体不足,烧结件内部致密程度下降,同时nano-SiO2发生团聚,导致烧结件冲击强度下降。

2.4 Nano-SiO2含量对烧结件密度的影响

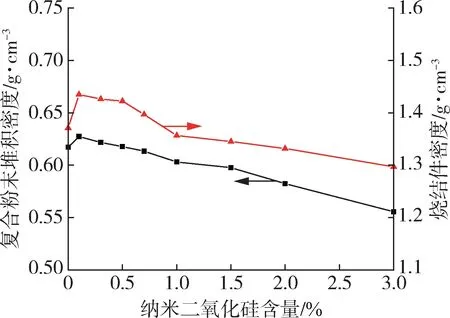

由图8可见,随着nano-SiO2含量增加,复合粉末堆积密度和烧结件密度呈先增大后减小的趋势。当nano-SiO2含量为0.1 %~0.7 %时,烧结件密度均高于纯PES 烧结件。其中nano-SiO2含量为0.1 %时,复合粉末堆积密度和烧结件密度达到最大值,分别为0.628 g/cm3和1.434 g/cm3。当nano-SiO2含量超过0.7 %时,烧结件密度低于纯PES烧结件。

图8 Nano-SiO2含量对堆积密度和密度的影响Fig.8 Effect of nano-SiO2 content on stacking density and density

结合烧结件密度变化曲线及显微组织分析,烧结件密度与复合粉末堆积密度及烧结件内部致密程度有关。当nano-SiO2含量为0.1 %时,相较于纯PES 烧结件,PES/nano-SiO2烧结件密度出现上升,这是因为少量纳米SiO2粒子能够填充在PES 颗粒之间,使粉体堆积更加紧密,提高了复合粉末堆积密度,从而提高了烧结件密度。当nano-SiO2含量超过0.7 %时,烧结件密度开始明显下降,主要因为nano-SiO2含量较大时,烧结件内部孔隙率增加,致密程度下降,导致烧结件密度下降。另外nano-SiO2粉末的堆积密度远低于PES 粉末(PES 粉末的堆积密度为0.618 g/cm3,nano-SiO2粉末的堆积密度仅为0.168 g/cm3),复合粉末堆积密度随nano-SiO2含量增加而下降,导致烧结件密度下降。

综上所述,当nano-SiO2含量较少时,通过超声波处理可以有效打开nano-SiO2团聚体,使nano-SiO2均匀分布于PES 基体中,少量纳米SiO2粒子能够填充在PES 颗粒之间,提高了烧结件的密度和力学性能并能够保障烧结件的表面质量;当nano-SiO2含量较大时,PES 基体熔融不足,烧结件致密程度下降,同时部分nano-SiO2在基体中会产生团聚现象,导致烧结件表面质量和力学性能下降。

3 结论

(1)烧结件的Ra 值在nano-SiO2含量为0.1 %~1 %时稍高于纯PES 烧结件,当nano-SiO2含量超过1 %时,烧结件Ra值显著上升,表面质量下降;

(2)随着nano-SiO2含量增加,烧结件拉伸强度、弯曲强度和冲击强度均呈先增大后减小的趋势,当nano-SiO2含量为0.5 %时,其拉伸强度和弯曲强度均达到最大值,分别为13.92 MPa 和24.81 MPa;冲击强度在nano-SiO2含量为0.7 %时达到最大值,为1.76kJ/m2;

(3)随着nano-SiO2含量的增加,复合粉末堆积密度和烧结件密度呈先增大后减小的趋势,当nano-SiO2含量为0.1 %时,复合粉末堆积密度和烧结件密度达到最大值,分别为0.628 g/cm3和1.434 g/cm3。