铝塑膜用CPP 膜层厚比对热封强度的影响

张文静,马亚男,赵千帆,范云峰,王 莉

(乐凯胶片股份有限公司河北省新能源膜材料技术创新中心 河北 保定 071052)

0 引言

近年来,国内铝塑膜行业需求大幅增长,铝塑膜企业紧抓发展机遇,开启了大力发展铝塑膜及相关技术产业的新航程[1]。 作为铝塑膜的最内层材料,聚丙烯流延(cast polypropylene,CPP)膜,尤其三层共挤CPP 膜因能较好地解决软包锂离子二次电池气胀问题而受到越来越多的关注[2]。 除此之外,铝塑膜良好的耐电解液性能、热封性能、冲压成形性等都需要通过优化最内层CPP 膜的相关性能实现。 其中,热封性能关乎软包电池的安全性问题[3-5]。为避免软包锂离子电池在使用过程中出现电解液泄露、胀气鼓包等安全问题,铝塑膜用CPP 膜的热封性能是铝塑膜企业关注的重点之一。

为提升铝塑膜的热封强度,研究者分别从热封工艺条件、CPP 膜总厚度、CPP 膜原料改性处理等方面考察影响热封效果的因素[6-8],但对于各层材料相同的前提下,不同膜厚比的CPP 膜在改变工艺条件下热封性能的变化情况鲜有报道。 本文研究了铝塑膜用30 μm 厚的CPP 膜,在不同层厚比、不同热封工艺条件下的热封强度,为CPP膜生产厂家根据生产设备及客户需求调整CPP 膜层厚比提供了一定的指导依据。

1 实验部分

1.1 实验原料

PP-1 及PP - 3,无规共聚聚丙烯(polypropylene random,PP-R)购自日本聚丙烯有限公司,熔点124℃;PP-2 均聚聚丙烯(homopolymeric polypropylene,PPH)购自中韩(武汉)石油化工有限公司,熔点164 ℃。

1.2 实验方法

CPP 膜的制备:将PP-1、PP-2、PP-3 分别作为热封层、芯层、复合层按设计比例从三层共挤流延机的流延模头中挤出,流延到冷却辊形成薄膜,得到具有PP-1/PP-2/PP-3 三层结构的共挤流延膜。 根据我司三层共挤实验设备条件,结合文献中的三层层厚比例,设计1 ∶1 ∶1、1 ∶2 ∶1、1 ∶4 ∶1 三种层厚比,将流延所得CPP 膜分别记为CPP-1、CPP-2 和CPP-3。

铝塑复合膜的制备:使用两面经过钝化处理的40 μm铝箔,亚光面涂布外层胶与25 μm 尼龙进行复合,亮面使用内层胶与CPP 膜用覆膜机进行复合,经85 ℃熟化若干天后得到对应的铝塑膜样品。 CPP-1、CPP-2、CPP-3 对应的铝塑膜样品分别记为LS-1、LS-2 和LS-3。

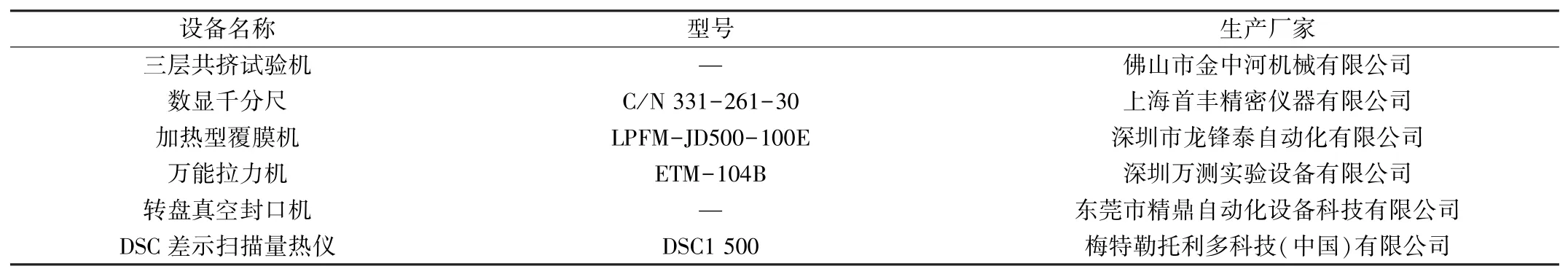

1.3 实验仪器及设备

实验所用仪器设备名称、型号、生产厂家信息见表1。

表1 仪器设备信息一览表

1.4 测试方法

热封强度检测:将铝塑膜样品于不同工艺条件下CPP 面对CPP 面热封。 将热封好的铝塑膜样品裁成宽15 mm、长100 mm 的样条,以300±10 mm/min 的测试速度在拉力机上进行测试,每个样品测试5 条,取平均值。

熔融厚度检测:测试单层铝塑膜样品在热封前的厚度H0及对折热封后的总厚H1,则熔融厚度H = H0* 2- H1。

DSC 测试:将CPP 膜样品在程序升温环境中,测量、记录其热谱图DSC 曲线。 操作条件:升温速率10 ℃/min,测温范围20~220 ℃,惰性气体N2。

2 结果与讨论

目前铝塑膜有多种厚度规格,本文主要针对30 μm 厚的非动力电池用铝塑膜所对应的CPP 薄膜。 根据三层共挤实验设备条件,结合文献中的三层层厚比比例,设计1∶1 ∶1、1 ∶2 ∶1、1 ∶4 ∶1 三种层厚比,将流延所得CPP膜复合成铝塑膜后,进行热封实验。

2.1 不同热封工艺下的热封性能

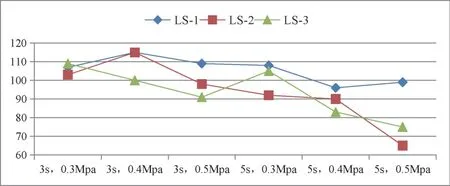

研究证明,热封温度是影响热封强度的主要因素之一[8],因此本文初步考察了该树脂体系的最优热封温度后,围绕最佳温度200 ℃选定195 ℃、200 ℃两个温度考察改变热封压力和时间,不同层厚比的铝塑膜热封强度的变化情况如图1 所示。

图1 195 ℃热封时,不同层厚比CPP 膜对应铝塑膜的热封强度

由图1 可以看出,在195 ℃、3 s 的条件下热封时,随着热封压力的升高,热封层偏厚的LS-1 和LS-2 的热封强度优先在0.4 MPa 达到峰值,热封层最薄的LS-3 的热封强度在压力升至0.5 MPa 时才升至103 N,这是由于热封层所用树脂熔体质量流动速率比芯层树脂的高,因此热封层偏厚的LS-1 和LS-2 在该温度下,达到热封强度最大值需要的压力低于LS-3;但0.5 MPa 封装压力会导致LS-1 的过封,因为在温度较低但压力较高时,热封层较厚的LS-1 热封层树脂在加热时从靠近芯层侧被大量挤出,甚至导致韧性相对较差的芯层树脂热熔形成热封接触面,热封强度自然降低,此时热封层相对较薄的LS-2 和LS-3在0.5 MPa 压力下热压3 s 热封层能恰巧达到较好的封装强度[9-10]。 当热封时间延长至5 s 时,热封层最厚的LS-1 在0.4 MPa 压力下达到了118 N 的热封强度值,但在0.5 MPa 压力下热封强度降至79 N;相比LS-1 和LS-3,热封层厚度适中的LS-2 在压力从0.3 ~0.5 MPa 变化时,并没有表现出较大起伏,说明合适厚度的热封层和芯层匹配能较好地增强膜材料的工艺条件适应性,使热封宽容度有所提升[11]。 因此,在因工艺条件限制需要控制铝塑膜热封温度时,如果热封效果不理想或热封适应性差,可通过调整热封层厚度,达到相对高的热封强度或相对宽的工艺窗口。

当热封温度调整至200 ℃时,三种层厚比的CPP 膜对应的铝塑膜在较低的压力较短的时间内都能达到合格的热封强度,如图2 所示,但热封层相对较薄的LS-2 和LS-3 在较高压力较长时间封装时,热封层树脂重结晶硬化,使得封口处韧性下降、脆性提高,表现为热封强度降低[12]。

图2 200 ℃热封时,不同层厚比CPP 膜对应铝塑膜的热封强度

2.2 不同热封工艺下的熔融厚度

LS-1、LS-2、LS-3 对应CPP 膜热封层的厚度分别为10 μm、7.5 μm、5 μm。 从图3 可以明显看出,对于热封层较厚的LS-1、LS-2 在200 ℃、不同压力及时长条件下热封时,当熔融厚度在单层铝塑膜热封层厚度附近变动,即H 接近CPP 膜热封层厚度时,热封强度较高;熔融厚度偏离CPP 膜热封层厚度越厚(熔融厚度接近0 μm 或2 倍热封层厚度),热封强度越有降低的趋势。 对于LS-3,由于热封层较薄,在较高压力、较长时间热封时,CPP-3 膜热封层很可能被全部热熔挤出,导致封面处剩余树脂多为刚性较强的芯层树脂,热封强度自然较低。

图3 200 ℃热封时,不同层厚比CPP 膜对应铝塑膜的熔融厚度

2.3 不同层厚比CPP 膜的DSC 曲线

对不同层厚比的CPP 膜做了DSC 测试,结果如图4所示。 对比不同层厚比的CPP 膜的DSC 升温曲线可以看出,随着CPP 膜芯层设计厚度的增加,在122 ℃附近的熔融吸热峰由高而窄逐渐变得低而宽,同时163 ℃附近的熔融吸热峰由低而宽逐渐变得高而窄,这与芯层原料熔点164 ℃、表层用料熔点124 ℃一致,即不同设计层厚比CPP 膜的DSC 升温曲线侧面说明实际得到的CPP 膜的层厚比规律与设计层厚比一致。

图4 不同层厚比CPP 膜的DSC 升温曲线

4 结论

(1)在因工艺条件限制需要控制铝塑膜热封温度或压力或时间等单一参数条件时,在不改变原材料的前提下,可以通过调整CPP 膜层厚比,达到相对高的热封强度或相对宽的热封工艺窗口。

(2)当熔融厚度在单层铝塑膜热封层厚度附近变动,即H 接近CPP 膜热封层厚度时,热封强度较高;熔融厚度偏离CPP 膜热封层厚度越厚(熔融厚度接近0 μm 或2 倍热封层厚度),热封强度越有降低的趋势。