一种高速滚滑复合导轨副的设计与制造

周萌,郭鑫

(通用技术集团沈阳机床有限责任公司,辽宁沈阳 110142)

0 前言

导轨副是数控机床必不可少的部件,主要用于实现机床部件的移动和支撑。导轨副的精度和刚性是机床加工精度的保证,而导轨副的移动速度则是加工效率的保证[1]。高速滚滑复合导轨副属于精度、刚性与移动速度兼顾的导轨副,本文作者以数控卧式铣镗床床身为基础,实施了高速滚滑复合导轨副的设计、制造,并进行了功能测试。

1 常见导轨副的种类

目前,数控机床主流导轨副的形式主要有直线导轨、铸铁导轨、钢导轨和静压导轨,因其结构不同,每种导轨副的特点和应用情况也有所不同。

直线导轨作为标准的外购件,目前技术已经十分成熟,其精度和稳定性好、安装方便,移动速度普遍可达到15 m/min以上,在立式加工中心、卧式加工中心、轻型龙门加工中心等众多种类的机床上得以应用[2-3]。限于直线导轨的结构本身,即便是承载能力较强的滚柱直线导轨刚性相比钢导轨也差很多,所以对刚性要求较高的机床,如数控卧式铣镗床、数控落地式铣镗床,直线导轨还没有广泛应用。

铸铁导轨的导轨面较为宽厚,承载能力强,移动部件和铸铁导轨之间为滑动摩擦,移动速度普遍不高,一般低于10 m/min。铸铁导轨表面一般经热处理后再进行磨削处理,因此铸铁导轨对铸件品质要求较高[4-5]。为避免移动部件与导轨之间摩擦损坏,特在移动部件与导轨面摩擦部分粘贴导轨软带并刮研处理,移动部件和导轨面之间通过定量供应润滑油减小摩擦力,在润滑不充分时容易出现“爬行”现象,精度不及直线导轨。这种导轨副多用于刚性要求较高的机床,如数控卧式铣镗床、数控落地式铣镗床、重型数控车床等。

钢导轨与铸铁导轨应用情况类似,钢导轨通过螺钉及定位销连接于铸铁床身上,钢导轨预先热处理,整体安装在铸铁床身后再进行整体磨削处理。由于钢导轨弹性模量比铸铁大,同种承载情况下截面尺寸可小于铸铁导轨。

静压导轨承载能力强,但移动速度相对较低,一般在6 m/min以下,无论开式还是闭式静压导轨其原理都是将具有一定压力的静压油经节流器输入到导轨面与移动部件之间的油腔中形成承载油膜,使导轨面与移动部件之间处于纯液体摩擦状态。静压导轨副结构比较复杂,且需要一套单独的供油系统,对润滑油的清洁程度要求很高,因此成本较高,多用于承载较大的重型机床,如重型落地镗、重型龙门加工中心等。

综上,现有的成熟导轨副,精度、刚性、承载能力各有侧重[6-7]。为满足一些数控机床的特殊需求,作者设计并制造、验证了一款速度、精度与刚性兼顾的高速滚滑复合导轨副。

2 高速滚滑复合导轨副结构与工作原理

高速滚滑复合导轨副的导轨部分应用钢导轨结构,移动部件与导轨间为滚动与滑动混合摩擦方式,其结构原理见图1。滑座体1与钢导轨8之间形成导轨副,通过滚动体3及导轨软带7同时实现滚动与滑动共存的状态,正向滚动体的数量根据移动部件及负载确定。滑座体1移动时的正向直线度依靠滑座体1上的正向滚动体3及导轨软带7限位保证。滑座体1移动时的侧向直线度依靠滑座体1两侧内装的滚动体3限位保证。

滚动体3预先安装在长安装板2上之后,整体装入滑座体1预先加工好的安装槽中,在长安装板2外端面利用挡板4固定在滑座体1上,防止其相对滑座体1沿导轨方向窜动。滑座体1一侧的滚动体3预先安装在短安装板10上后,整体安装在滑座体1一侧预先加工好的安装槽中,在短安装板10外端面利用连接板9固定在滑座体1上,防止其相对滑座体1沿导轨方向窜动。滑座体1另一侧的滚动体3预先安装在斜安装板11上后,整体安装在滑座体1一侧预先加工好的安装槽中。在滑座体1的斜安装板11侧开有锁紧螺钉12的安装孔,锁紧螺钉12将斜安装板11顶紧,以使滑座体两侧面的滚动体可以紧密贴合导轨。锁紧螺钉12调整到适当位置后,在斜安装板11与滑座体1间隙内灌入填料胶进行固定。在斜安装板11外端面利用连接板9固定在滑座体1上,防止其相对滑座体1沿导轨方向窜动。连接板9与斜安装板11间距离可通过螺钉调节,用于后期对斜滚动体的预紧。

为防止外部铁屑及粉尘进入导轨副内导致钢导轨表面、导轨软带面及滚动体内滚柱研伤,特在滑座两端设置刮尘板5来清除导轨面的污物。滑动与滚动接触面的润滑油通过预先在滑座体1上开好的润滑油孔分别流向各滚动体和导轨软带面。把接在滑座体1上的压板6与导轨底部形成滑动摩擦以提升导轨副刚性,压板6上粘贴导轨软带7,并在压板6上开有润滑孔,可使润滑油流入压板6与导轨面之间减小摩擦力。

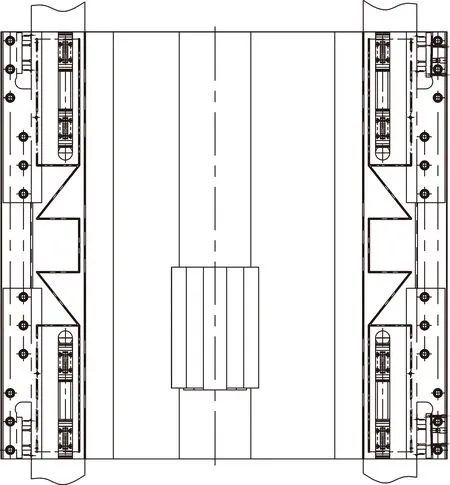

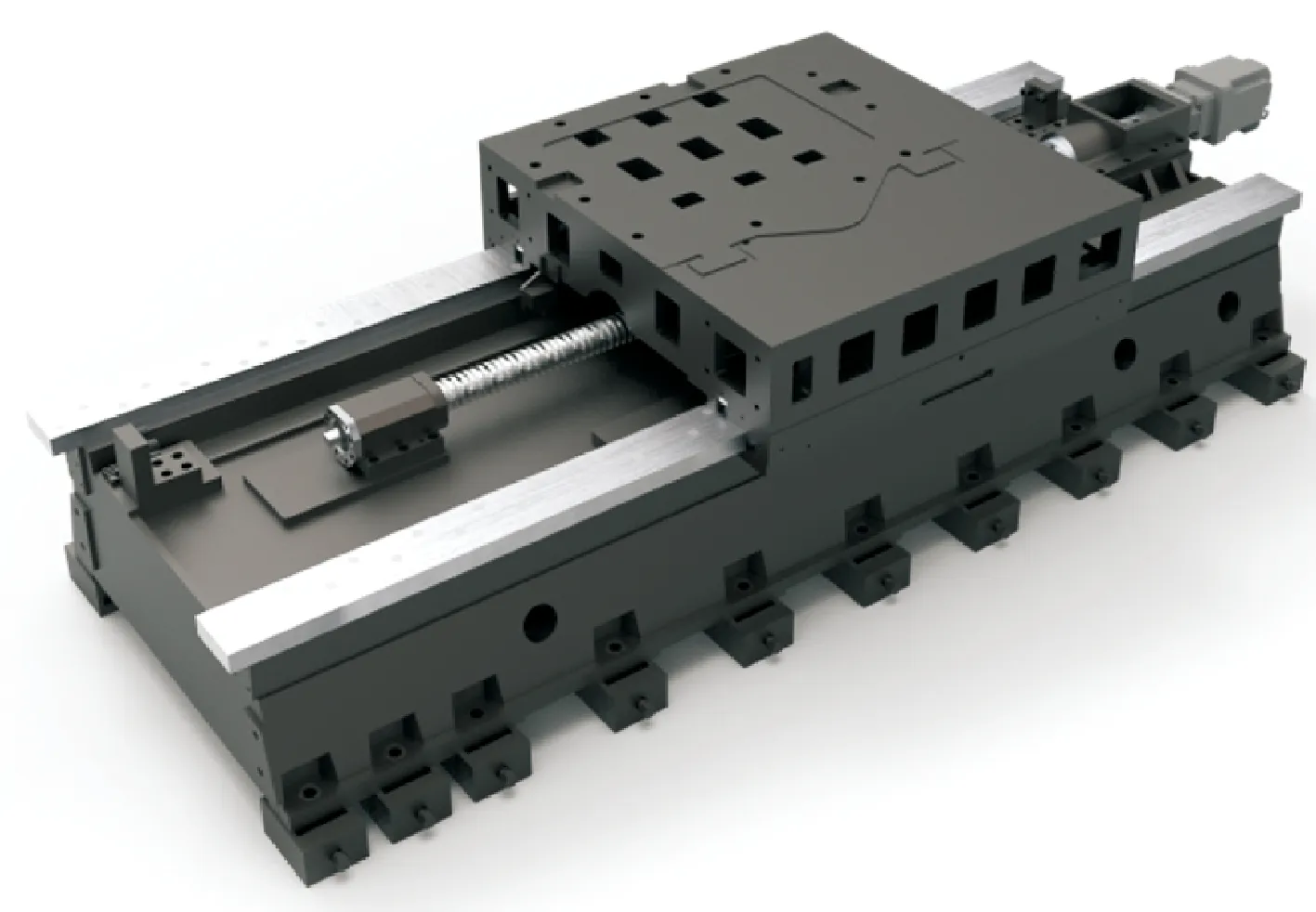

图2为高速滚滑复合导轨副仰视图,可以看出:正向滚动体共4组,分布在滑座体四角,每组2个滚动体;侧向滚动体共4个,在滑座体四角分别布置有一个滚动体。高速滚滑复合导轨副三维结构如图3所示。

图2 高速滚滑复合导轨副仰视图Fig.2 Vertical view of high-speed rolling-sliding composite guide rail pair

图3 高速滚滑复合导轨三维结构Fig.3 3D structure of high-speed rolling-sliding composite guide rail

3 高速滚滑复合导轨副制造与验证

3.1 零部件制造

高速滚滑复合导轨副的运行速度为15 m/min,无论是导轨软带还是滚动体对导轨表面的耐磨度和粗糙度要求都比较高,故导轨要进行热处理,且硬度需要到达60HRC以上。导轨面的精加工采用磨削加工,磨削后表面粗糙度应不低于0.4 μm,加工后钢导轨全长4 m直线度不超过0.01 mm,两导轨等高一致性不超过0.01 mm。钢导轨与铸件床身间通过螺钉连接、圆锥销定位。为保证导轨磨削精度,导轨上的螺钉及销安装孔镶嵌铜制圆形堵,铜堵与孔间为过盈配合,铜堵安装后与钢导轨整体磨削。

滑座体加工时,要严格保证图纸上的精度要求,除正常安装零部件所需孔、槽外,还需要保证灌胶孔的准确性和通透性。导轨软带贴合面的粗糙度加工至3.2 μm即可,精度过高可能引起粘贴不牢固。粘贴导轨软带时选用CH-31型黏结胶,黏结胶涂刷后静置20~40 min进行粘贴,粘贴完成后,经8~16 h待黏结胶凝固后进行导轨软带面的加工。滑座底部实物如图4所示。

图4 滑座底部实物Fig.4 Entity of the bottom of the slide

3.2 样机装配

装配时,首先要合研滑座体底部导轨软带面与导轨面的接触率,图5为合研过程图。合研前,在滑座体导轨软带面均匀涂抹红丹粉,在床身导轨面均匀涂抹黑墨油。滑座体落在床身导轨上后,将布袋绳一端固定在滑座体前端,另一端穿过滑轮架后挂在吊车钩上,吊车上升时,布袋绳绕过滑轮带动滑座体水平运动进行合研。合研时要保证滑座体导轨软带面与床身导轨面完全接触。在滑座体移动一段距离后,将滑座体平稳吊起并翻转,检测滑座贴塑面与床身导轨面的接触率。通过刮研及多次合研,最终保证在25 mm×25 mm范围内接触不少于12个刮研点即为合格。

合研完成后,将滑座体落在床身上,安装正向滚动体。首先将2个滚动体安装在长安装板上,整体装入滑座体的安装槽中,安装时需利用吊车将滑座体吊起较小距离。安装滑座体4处正向滚动体时,需保证滚动体滚柱与钢导轨接触面高出导轨软带面0.01 mm。检验方法为0.01 mm塞尺可进入导轨软带与钢导轨之间,0.02 mm塞尺不可进入。此距离为重载卸荷间隙,结合承载能力和滚动体承载曲线计算得出,该间隙通过配磨长安装板保证。

短安装板与侧向滚动体一同装入滑座体后,使滚动体滚柱完全与导轨侧面接触。斜安装板与滚动体装入滑座体后,调节锁紧螺钉使滚动体滚柱完全与导轨侧面接触。调节连接板与斜安装板间螺钉,沿导轨方向施加约12 000 N预紧力后,在斜安装板与滑座体间灌入填料胶并硬化20 h以上。

正向和侧向滚动体安装调整完成后配磨滑座压板。为保证该导轨副刚性,压板上的导轨软带面与导轨间不留间隙,可通过千分表测量滑座体底部压板安装面与导轨底面距离,并按数据配磨压板后安装,安装后利用0.01 mm塞尺检验压板与导轨间距离,如塞尺不能进入,则装配合格。至此,装配阶段完成。

3.3 样机测试

3.3.1 精度测试

为提高检测精度,利用激光干涉仪检测滑座体移动时的直线度(图6)和定位精度通过测试,导轨行程2 000 mm距离内,直线度为0.008 mm,小于设计值0.01 mm。全行程定位精度0.007 mm,小于设计值0.008 mm。

图6 激光干涉仪直线度测试Fig.6 Laser interferometer straightness test

3.3.2 速度测试

在低、中、高进给速度和快速移动速度范围内,进行5种变速操作试验,动作均灵活可靠。以最大移动速度15 m/min跑车48 h运行正常,导轨表面无划痕,再次进行精度测试,各项精度无偏差。

3.3.3 刚性测试

为验证高速滚滑复合导轨的刚性,除应用振动测试分析仪检测外,这里采取了重切削测试。根据机床功率和扭矩计算出材料HT300的最大切深为12 mm,测试时,切削过程较为稳定,无明显振动,切削表面光洁度可达12.5 μm。重切削测试完成后,再次进行精度测试,各项精度无偏差。

4 结语

开发的高速滚滑复合导轨副,既能实现钢导轨的刚性承载能力,又可以实现直线导轨的高精度和高速度,大幅提升了机床的综合性能。该导轨副已在作者公司产品上推广应用。